石油管螺紋在機檢測系統補償技術研究

謝文龍,王 可,戴佳卉

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

石油管螺紋在機檢測系統補償技術研究

謝文龍,王 可,戴佳卉

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

在實際的石油管螺紋加工過程中,即使利用標準件螺紋廓形的檢測結果計算待修復件的刀補參數修復螺紋,依然得不到所期望的理論尺寸,這是由于螺紋修復車床上的各種誤差綜合影響加工精度導致的。因此,本文提出了基于統計學規律的系統誤差補償算法修正綜合誤差影響量,可以有效地計算出提供補償值的參數值,為實現自動化檢測及修復過程提供了高效的補償機制。

石油管螺紋;在機檢測;誤差補償

0 前言

在傳統的石油管螺紋修復過程中,加工和檢測是分開進行的,這樣將引入二次定位誤差[1]。石油管螺紋在機檢測系統為解決此問題提供了一種有效途徑。在機檢測是將加工過程和檢測過程在同一臺機床上進行,不但能顯著提高加工質量,也能提高加工效率[2-3]。與接觸式檢測相比,非接觸式檢測具有更高的檢測精度,檢測時只需將刀具更換為測頭即可[4],通過測得螺紋表面廓形數據即可求得螺紋修復參數。利用標準件螺紋廓形的檢測結果來計算待修復螺紋的刀補參數是實現自動化螺紋修復的必經過程。但在實際的加工中,即使按照樣件與待修復件的差值計算出修復刀補參數依然得不到所期望的理論尺寸,這是由于修復車床上存在的各種誤差綜合影響加工精度導致的[5]。常見的加工誤差來源包括機床、卡具、刀具的制造誤差;工藝系統在切削力的作用下產生的變形誤差;機床、刀具磨損引起的誤差;機床、刀具的熱變形誤差等等。由于這些誤差的消除需要以高成本為代價來實現,因此通常采用補償的方式來平衡掉這些誤差[6],探討誤差補償算法是解決這一問題的重要突破點。

1 石油管螺紋在機檢測系統原理及組成

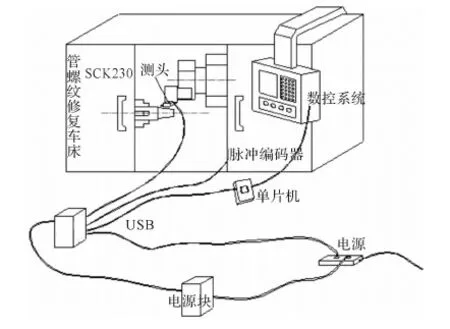

如圖1所示,石油管螺紋在機檢測系統由螺紋修復車床、激光測頭、測頭控制器、單片機、電源塊等組成。接通全部線路之后,由數控程序控制刀架沿著錐螺紋表面平行移動,由于激光測頭安裝在刀架上,無需在測量的時候進行二次裝卡。驅動刀架移動的絲杠上裝有脈沖編碼器,當絲杠轉動一圈時,編碼器同步轉動一圈,由此可以實現脈沖觸發測量方式。

圖1 石油管螺紋測量實驗平臺Fig.1 Experimental platform for measuring oil pipe thread

開始檢測后,首先由單片機向測頭控制器發出開始存儲數據的指令,此時測頭控制器由編碼器觸發讀數。當激光測頭走完其測量行程之后,再由單片機觸發激光測頭控制器停止讀數,并將讀取的數據發送給單片機,單片機對接收的測量數據進行處理,將相位檢測結果與精度檢測結果均傳輸給螺紋修復車床的數控系統。最后,由數控系統發出指令,提供管螺紋旋轉的相位差和螺紋修復刀補參數,對螺紋進行自動化修復過程,將修復后的螺紋再進行上述過程,判斷是否合格,如不合格則再做修復,直至合格為止。

2 系統誤差補償理論

如果對影響加工精度的諸多因素一一進行分解[7-8],再對其誤差建立模型并分析,是一項浩大的工程,因為其中各種誤差是具有交叉性的,不能獨立進行分析判斷。此外,分解各項誤差成本較高且不易實現,所以根據現場實際的加工情況來,本文可以采取綜合補償的方式,基于加工誤差的穩定性、重復性可得出結論:在相同的加工情況下,由于每一次的加工結果均為各項誤差綜合影響的結果,如果判斷出由于加工綜合誤差導致的工件廓形偏離理論廓形的誤差數值,即可將此數值直接用于原來車削軌跡上進行補償,實現補償功能。該種綜合補償方式簡潔直觀,同時提高了螺紋的修復效率。如圖2所示,管螺紋的修復刀具采用螺紋梳刀,走刀方向由螺紋端面處起始,圖中的三個廓形表示以不同刀補參數修復螺紋的輪廓位置關系。

圖2 管螺紋加工示意圖Fig.2 Sketch of pipe thread processing

由圖2可知,如果確定出螺紋梳刀車削的實際廓形與理想廓形之間的位置關系,再根據其位置關系計算出補償量,并將此補償量編寫入數控程序當中,理論上可實現一次修復就加工出合格的管螺紋。但是在實際的螺紋修復過程中,隨著螺紋梳刀加工工件數目的增多導致刀具磨損,引起待修復螺紋加工出的實際廓形超過其理論廓形的極限尺寸。引起該誤差的主要原因是刀具磨損引起的系統誤差,對該誤差的具體計算公式為

(1)

只要將目前的螺紋梳刀運行軌跡沿理想的運行軌跡偏移一個系統誤差值,即可得到新的補償后的螺紋廓形,實現了加工誤差的補償[9]。由于本文提出的管螺紋修復系統可以實現自動找到螺紋修復起始點,可以準確的沿原有螺紋軌跡進行修復;同時本系統屬于在機檢測,沒有二次裝卡帶來的定位誤差,無需再做其他補償,因此由式(1)計算出的補償量可以直接編寫入數控程序中使用。此種補償方式可以大大提高螺紋修復效率,實現管螺紋自動化修復過程[10]。

3 基于統計學規律的誤差補償機制

由誤差補償理論確定誤差補償方式為綜合補償法,其補償機制的實現過程為:首先對待修復螺紋提供理論的刀補參數,再將修復后的螺紋用螺紋規檢測,判斷是否實現預期的尺寸,通過多次的修復實驗證明,絕大多數的管螺紋均可以通過該理論刀補參數實現螺紋修復過程。但是隨著待修復件數目的增加,待修復螺紋的尺寸逐步增大,以至于超出極限尺寸,這正是事先判斷出的刀具磨損導致的。當尺寸增大到超過螺紋的尺寸上限時,則沒有實現一次性完成修復的功能。

為判斷具體的補償時機,提出了一種基于統計學規律的判斷提供補償參數時間算法,流程圖如圖3所示。圖3所示的判斷程序可以通過最后的輸出結果i值來判斷刀具經過多少次(數量級)的切削過程后,需要給出補償參數,該算法可以較為準確地保證補償參數的提供時機。

圖3 判斷提供補償參數時機的算法流程圖Fig.3 The algorithm flow chart for judging the time of providing the cutter compensation parameter

圖3中數值i為經過多少次磨損后需要提供補償量;j為連續多少次出現因為刀具磨損而導致的尺寸超差;程序運行中設置的n為10,表示連續出現10次因刀具磨損而引起的尺寸超差。當j滿足大于10的條件時,即輸出i值,由此判斷數值i即為第一次出現因刀具磨損引起的尺寸超差。在實際生產中,可以將提供刀補參數的時間設定為(0.8~0.9)i次,用以確保加工的準確性。

對于螺紋的公差帶來說,給出的補償值只要滿足切削后工件的尺寸在公差帶范圍內即可,但是為了生產效率的提高和成本的降低,本文將補償值補給到公差帶整體尺寸的1/8處,如圖4中虛線所示。圖4中的公稱尺寸是在傳統螺紋修復中,提供的刀補參數的基準線,圖中虛線所示是設定的刀補基準線。

圖4 螺紋尺寸公差帶示意圖Fig.4 Sketch of thread size tolerance zone

按照設定的基準線計算補償參數并用以修復螺紋將導致螺紋的尺寸相對公稱尺寸較小一些,但仍為合格品。圖5所示為誤差補償前后刀具路徑對比圖。

圖5 誤差補償前、后的刀具路徑對比圖Fig.5 Comparison of the tool path before and after the error compensation

從圖5可以看出,經過誤差補償后的螺紋滿足螺紋尺寸公差帶的范圍,屬于合格的石油管螺紋,同時該補償方式可以有效降低修改刀補參數的次數,是一種高效、實用的螺紋補償方式機制。

4 結論

針對石油管螺紋自動化的檢修過程中,因修復車床上各種綜合誤差因素導致即使對待修復螺紋提供理論刀補參數仍不能實現高精度修復的問題,本文提出 一種基于統計學規律的系統誤差補償算法,它可以有效地計算出提供補償值的準確時間和補償參數,實現對螺紋修復車床系統誤差的綜合補償。為驗證該算法的實用性,將該算法程序編寫入單片機中進行補償實驗,相比以往提供刀補參數的時間周期,該算法可以減少修改刀補次數,有效延長提供刀補參數時間30%以上,同時對比以往的補償方式可以提高產品合格率16.66%,為實現自動化檢測及修復過程提供了高效的補償機制。

[1] LEECHNIAK Z, WERNER A, SKALSKI K, et al. Methodology of off-line software compensation for errors in the machining process on the CNC machine tool[J]. Journal of Materials Processing Technology, 1998, 76(1-3):42-48.

[2] LIANGYU H, YINBIAO G, HAO H, et al. The technique of online measurement and data processing for aspheric machining[J]. Advanced Materials Research, 2010, 97-101: 4313-4318.

[3] Mears L, Roth J T, Djvirdjanovic D, et al. Quality and inspection of machining operations-CMM integration to the machine tool[J]. Journal of Manufacturing Science and Engineering, 2009, 131(5): 1-13.

[4] 陳岳坪, 鄧海祥, 高健等. 面向曲面零件的在線檢測系統誤差補償技術研究[J]. 湘潭大學自然科學學報, 2012, 3(2): 97-102.

[5] LEI W T, HSU Y Y. Accuracy enhancement of five-axis CNC machines through real-time error compensation[J]. International Journal of Machine Tools and Manufacture,2003, 43(9):871-877.

[6] LIM E M, MENQ C H, YEN D W. Integrated planningfor precision machining of complex surfaces-III compensation of dimensional errors[J]. International Journal of Machine Tools and Manufacture, 1997, 37(9):1313-1326.

[7] 陳軍. 基于統一切削原則的預補償法在工件數控車削中的應用[J]. 機電工程技術, 2006, 35(4): 100-101.

[8] 劉占強, 艾興. 基于高速切削加工工件測試的誤差分離及誤差補償[J]. 山東工業大學學報, 2001, 31(2): 101-107.

[9] Kong L B, Cheung C F, To S, et al. A kinematics and experimental analysis of form error compensation in ultra-precision machining[J]. International Journal of Machine Tools and Manufacture, 2008, 48(12-13): 1408-1419.

[10]陳岳坪. 復雜曲面零件精密檢測與誤差補償技術研究[D]. 廣州:廣東工業大學, 2012.

Research on compensation technology of petroleum pipe thread on-machine detection system

XIE Wen-long, WANG Ke, DAI Jia-hui

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang, 110870, China)

In the actual petroleum pipe thread processing, even if calculate the parameters of cutter compensation repair parts through the detection result of the standard thread profile to repair thread, the desired theoretical dimensions are still not available, which is due to a variety of error sources on the screw repair machine on the comprehensive impact of processing accuracy. Therefore, in this paper, a systematic error compensation algorithm based on statistical rule is presented to correct the error, which can effectively calculate the accurate time and compensation parameters. It provides an efficient compensation mechanism for the realization of automatic detection and repair process.

petroleum pipe thread; on-machine detection; error compensation

2016-01-26;

2016-02-26

謝文龍(1990-),男,沈陽工業大學碩士研究生,研究方向為現代制造技術。

TH16;TN247

A

1001-196X(2016)06-0052-04