轉爐冶煉N80頂吹N2后攪拌技術研究

萬雪峰

(鞍鋼集團鋼鐵研究院,遼寧鞍山114009)

?

轉爐冶煉N80頂吹N2后攪拌技術研究

萬雪峰

(鞍鋼集團鋼鐵研究院,遼寧鞍山114009)

摘要:通過對轉爐冶煉N80頂吹N2進行后攪拌的工業試驗研究,探討了頂吹N2對熔池溫度及成分的影響。結果認為,頂吹強度4.0~4.5 m3/(t·min)的N2,噴吹時間≤1.5 min時,熔池平均增氮量僅為0.000 033%,平均增氮速率為0.000 01% /min;對碳含量有一定的影響,平均脫碳速率為0.005% /min;對磷含量影響明顯,平均脫磷速率為0.002 2% /min;溫降較大,平均溫降速率為15.4℃/min;頂吹N2前后爐渣中鐵的氧化物含量未出現明顯的規律性變化。

關鍵詞:轉爐;頂吹;氮氣;攪拌

萬雪峰,博士,高級工程師,2007年畢業于東北大學鋼鐵冶金專業。E-mail:lisa77947@sina.com

氮一般被視為鋼中雜質元素,易飽和固溶于鋼中,其氮化物(FexN)析出易導致鋼材時效和藍脆現象,硬度提高,但韌性、深沖性、導電性和焊接性下降,氮甚至極易與鋼中的鈦、鋁等元素形成棱角夾雜物,影響拉拔性能[1-2]。但對于耐熱鋼、不銹鋼及石油套管鋼N80來說,氮又作為廉價的有益元素而被刻意添加[3-4]。因此,針對不同的使用意圖,氮也被有目的地加以區分和利用。本文針對轉爐冶煉N80時利用氮氣進行頂吹后攪拌,在進一步促進渣-金平衡的同時,研究對熔池溫度及成分的影響。

1 試驗過程及結果

在100 t頂吹轉爐上進行冶煉N80頂吹N2攪拌熔池工業試驗。試驗爐次均采用N80正常操作(供氧制度、造渣制度等均不改變),吹氧脫碳結束后測溫,取鋼、渣樣。爐體搖正后頂吹N2,N2壓力、流量隨實況(0.8~1.0 MPa,4.0~4.5 m3/(t·min))調整,噴吹時間設定在0.5、1.0、1.5 min,槍位控制在1.8~2.4 m之間。吹N2結束后測溫,取鋼、渣樣。試驗檢測結果如表1、2所示。

表1 點吹N2前后鋼液成分及溫度變化

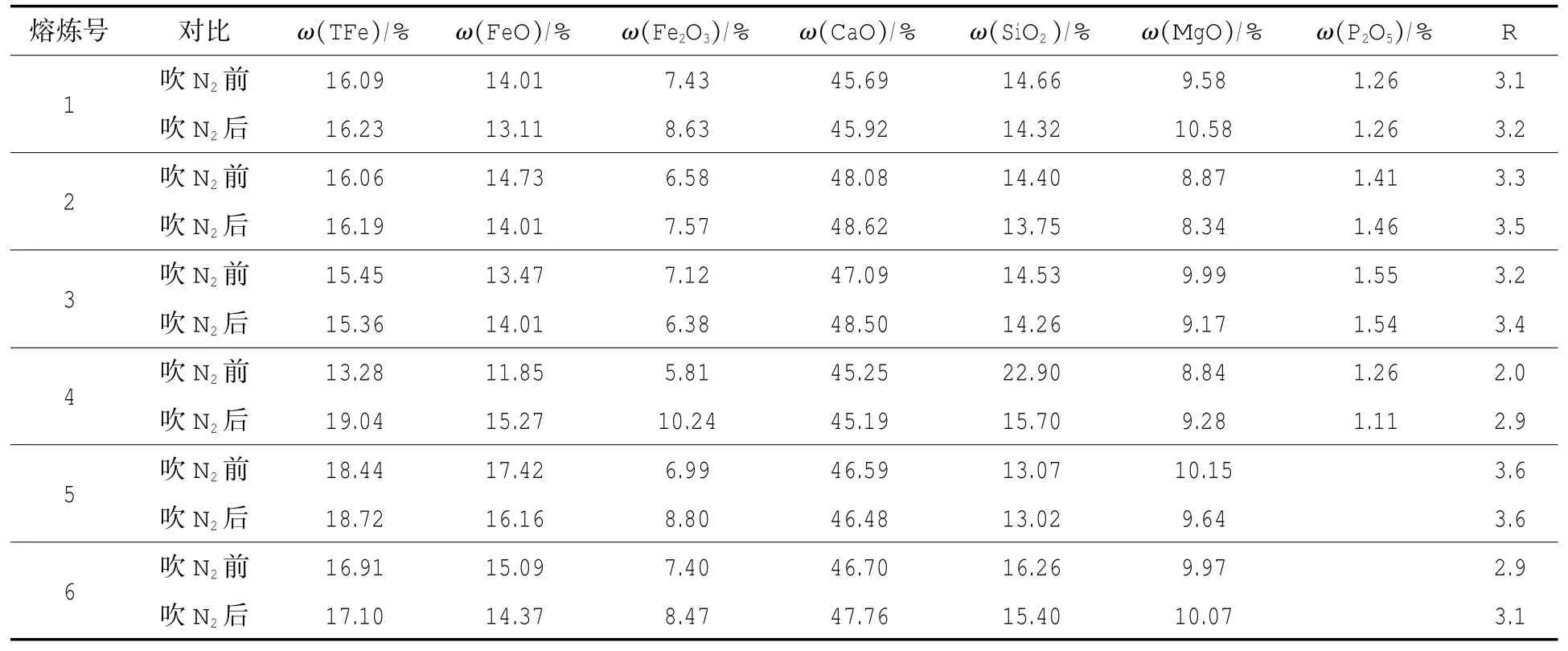

表2 點吹N2前后爐渣變化

2 結果分析

2.1頂吹N2對氮含量的影響

根據西華特(Sieverts)定律,氮在鋼液中的溶解按下式進行:

氮在鋼液中的溶解度與溫度及其分壓的關系如下式所示:

式中,KΘN為標準狀態下反應平衡常數;α[N]為鋼液中氮的活度;fN為鋼液中氮的活度系數;ω[N]為鋼液中氮的質量分數,%;PN2為氮的平衡分壓,取0.79;T為熔池溫度,取1 650℃。

則計算得ω[N]=0.063%,即此條件下鋼液中氮的理論飽和溶解度為0.063%。

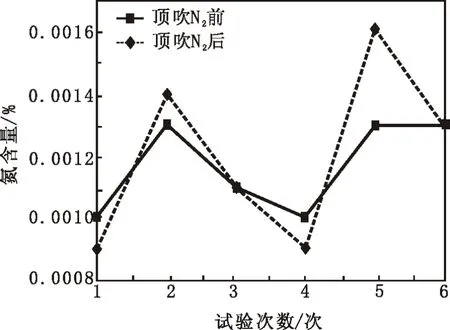

本次試驗中,噴吹氮氣前后熔池中氮含量變化如圖1所示。由圖1可以看出,盡管供氮強度已達到4.0~4.5m3/(t·min),但實際增氮量卻極其微弱,最多爐次僅增加0.000 3%,平均增氮量0.000 033%,平均增氮速率僅0.000 01% /min,與理論飽和溶解度0.063%相差甚遠。分析認為,盡管高溫鋼液吸氮能力很強,但當強大的N2流沖擊到鋼液表面時,所形成的“凹坑”表面被急劇降溫,氮在鋼液中的溶解度劇烈下降,“凹坑”表面的激冷層形成阻隔增氮的保護層;而飛濺的鋼液滴吸收N2的溶解速率遠沒有鋼液與O2的反應吸收速率高。另外,考慮溫降問題,試驗過程噴吹時間較短,僅為0.5~1.5 min。因此,鋼液氮含量并沒有像想象得那樣劇烈增加,而是基本未變。

圖1 頂吹N2前后鋼液氮含量變化

2.2頂吹N2對碳含量的影響

頂吹N2前后鋼液中碳含量變化如圖2所示。由圖2可知,碳含量總體呈微降趨勢,最大降幅0.019%,平均下降0.005%,下降速率平均為0.005% /min。分析認為,由于轉爐吹煉N80末期,即ω[C]≤0.10%時,熔池碳氧尚未平衡,鋼液中活度氧及渣中氧化鐵過剩,在頂吹N2攪拌情況下,進一步促進了碳氧平衡。因此,碳含量呈微降趨勢。

圖2 頂吹N2前后鋼液碳含量變化

2.3頂吹N2對磷含量的影響

頂吹N2前后鋼液中磷含量變化如圖3所示。由圖3可知,磷含量呈下降趨勢,最大降幅達0.004%,平均0.002 3%,下降速率平均為0.002 2% /min。分析認為,試驗爐次渣系中平均ω(FeO)=21.3%,R=3.2。根據Healy G W公式,與之相平衡的鋼液中磷含量為0.004% ~0.006%。頂吹N2前單渣法鋼液中磷含量均在平衡含量之上,在頂吹N2攪拌情況下,鋼液中的活度氧、渣中(FeO)和(CaO)等脫磷要素的動力學條件得到改善,脫磷反應被進一步發展,磷含量得到降低。

圖3 頂吹N2前后鋼液磷含量變化

2.4頂吹N2對鋼液溫度的影響

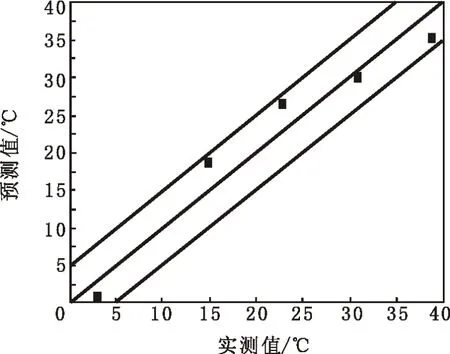

由于3號實驗吹氮氣引起溫降幅度與其他爐次及常識嚴重不符,暫不考慮。統計其他爐次的溫降與吹氮量的關系如式(4)所描述,預測值與實際值的關系如圖4所示。以式(4)預測的溫降與實際相比,誤差均在5℃之內,溫降速率平均為15.4℃/min。可見,溫降與氮耗有很強的線性關系。

圖4 頂吹N2后鋼液溫降變化

2.5頂吹N2對爐渣的影響

頂吹N2最可能引起爐渣成分變化的就是Fe的氧化物,對ω(TFe)、ω(FeO)及ω(Fe2O3)進行頂吹N2前后的對比,如圖5所示。

圖5 頂吹N2前后爐渣成分變化

根據鋼液中碳含量微降及磷含量降低的趨勢可以推測,渣中ω(TFe)、ω(FeO)及ω(Fe2O3)應相應降低,但檢測結果表明,3大成分均未發現明顯的升或降的變化趨勢。分析認為,對于100 t鋼液,每變化0.005%的碳含量,需要消耗0.03 t的FeO(假設脫碳反應全部為[C]+(FeO)=CO+[Fe]),按鋼、渣量比值為10:1計算,渣中FeO量約1.44 t,0.03/1.44=2%,即渣中FeO僅會有2%的變化量,如此小的變化幅度很難通過有限爐渣取樣得到驗證。另外,轉爐渣為泡沫渣,1.8~2.4 m的吹氮槍位只會對與鋼液接觸的爐渣底層起到攪拌作用,漂浮在上部的爐渣很難被翻滾到下部參與脫碳反應,而人工取樣又恰恰取的是頂部爐渣樣。因此,頂吹N2前后的爐渣檢驗結果并未體現任何規律性變化。

3 結論

(1)頂吹N2時間0.5~1.5 min,供氮強度4.0 ~4.5 m3/(t·min),鋼液均未出現明顯的增氮現象,最大增氮量僅為0.000 3%,平均增氮量為0.000 033%,平均增氮速率0.000 01% /min;

(2)頂吹N2前后的爐渣中鐵的氧化物含量未出現明顯的規律性變化;

(3)頂吹N2對鋼液進行攪拌的平均脫碳速率為0.005% /min,平均脫磷速率為0.002 2% /min,平均溫降速率為15.4℃/min。因此,根據終點的高溫高磷爐況,可頂吹N2進行脫磷控溫,而不必加料點吹O2進行脫磷控溫。

參考文獻

[1]朱志鵬. 120 t轉爐冶煉82B鋼的氮含量控制實踐[J].鋼鐵研究,2013,44(6):44-46.

[2]簡龍. RH-TB精煉對低氮鋼種脫氮的影響[C]∥2007全國RH精煉技術研討會論文集,北京:中國金屬學會,2007.

[3]張勇. 80 t轉爐-LF-VD-CC流程冶煉N80-1石油套管鋼的工藝實踐[J].特殊鋼,2010,31(5):31-35.

[4]高淑榮.轉爐開發N80級非調質石油套管鋼的實踐[J].天津冶金,2006(4):10-11.

(編輯許營)

修回日期:2015-03-20

Study on Stirring Technology for Sm elting M olten Steel for N80 Oil Casing in Converter by Top-blow ing N2

W an Xuefeng

(Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract:Based on the industrial experimental study on top-blowing N2into the converter for smelting molten steel for the N80 oil casing by post stirring method,the effect of top-blowing N2on the temperature ofmolten bath and compositions is discussed.It is concluded that the average content of increasing nitrogen in the molten bath is only 0.000 033% and the average rate of increasing nitrogen is 0.000 01% /min when the intensity of top-blowing N2is 4.0~4.5 m3/(t·min), which has certain influence on the content of carbon while the average decarbonizing rate is 0.005% /min but has remarkable influence on the content of phosphorus while the average dephosphorizing rate is 0.002 2% /min.On the other hand,the temperature drop is relatively large for the temperature in the bath by post stirring method,indicating that the average temperature drop rate is 15.4℃/min.However the content of iron oxide in the slag has no remarkable,obvious, regular change before or after top-blowing N2.

Key words:converter;top-blowing;N2;stirring

中圖分類號:TF729

文獻標識碼:A

文章編號:1006-4613(2016)01-0012-04