上膠量對木質板材的影響研究*

王春霞崔立東王書文張佳彬蘇安斌張 晶**

(1.黑龍江省木材科學研究所國家林業局制材研究實驗室,省木材綜合利用重點實驗室,哈爾濱 150081;2.黑龍江省人造板及原木鋸材產品質量監督檢驗站,哈爾濱 150081;3.哈爾濱松江雙象木業有限公司,黑龍江 哈爾濱 150036)

?

上膠量對木質板材的影響研究*

王春霞1,2崔立東1,2王書文3張佳彬1蘇安斌1,2張晶1**

(1.黑龍江省木材科學研究所國家林業局制材研究實驗室,省木材綜合利用重點實驗室,哈爾濱150081;

2.黑龍江省人造板及原木鋸材產品質量監督檢驗站,哈爾濱150081;3.哈爾濱松江雙象木業有限公司,黑龍江哈爾濱150036)

*黑龍江省財政自擬項目“木結構材用間苯二酚改性酚醛樹脂的研究與開發”(201112)

椴木具有精細均勻的紋理及模糊的直紋,機械加工性能良好,干燥快,且變形小,老化程度低;干燥時收縮率較大,但尺寸穩定性良好。總體看,椴木重量輕、質地軟,強度比較低,屬于抗蒸汽彎曲能力不良的一類木材。楊木作為速生樹種,資源較為豐富,由于楊木纖維結構疏松,材質相對較差,其應用范圍受到較大限制。

本研究以椴木和楊木單板廢棄料為原料,采用酚醛樹脂浸漬的方法處理單板邊角廢料,探討在不同浸漬條件下椴木和楊木板材上膠量的變化,為后續重組材制備工藝因子的選擇和優化奠定基礎[1]。本文中的重組材是利用裁剪椴木單板的邊角材料,經干燥后浸膠、再干燥到要求含水率,經過冷成型、熱固化工藝,壓制成的強度高、規格大、具有天然木材紋理結構的新型木質人造板材[2]。它突破了傳統的切削加工方式,為木材的綜合利用開辟了一條新的途徑。

1 試驗材料與方法

1.1材料及儀器

酚醛樹脂,自制;椴木邊角廢料,厚度1 mm,氣干密度500~550 kg/m3;楊木邊角廢料,厚度1 mm,密度0.386 g/cm3

儀器有烘箱、阿貝折射儀等。

1.2試驗方法

1.2.1木材的浸漬工藝

采用單因子試驗,對浸膠時間和浸膠濃度進行設計(表1),每種條件重復3次。

主要工序為:樹脂浸漬→烘干→熱固化。

樹脂浸漬:將細條狀的椴木材和楊木材裁成不同大小的試件,用不同濃度的酚醛樹脂膠溶液浸漬[3]。

在經過不同浸膠時間后,取出試件放入烘箱內進行熱固化。同一條件下的固化溫度為105℃。

1.2.2浸膠濃度的測定

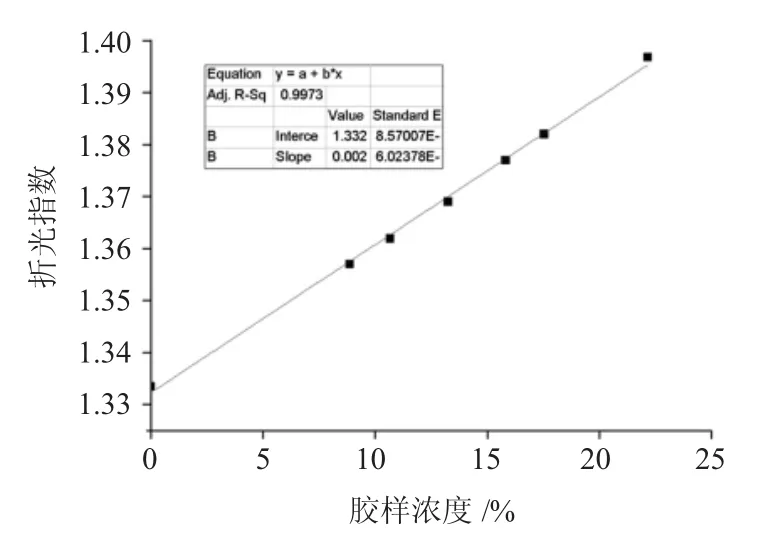

利用阿貝折射儀測定溶液濃度的變化情況。標準曲線的測定(圖1):取6支10 mL燒杯,分別加入不同量的膠樣配置成不同濃度的溶液,測定折光指數[4- 5]。

圖1 折光指數與酚醛樹脂濃度的線性關系

1. 2. 3上膠量的測定

取一定質量的絕干板材試件,放入不同濃度的酚醛樹脂溶液中浸漬,分別在不同時間后取出放入烘箱內,105℃烘干后測定其質量。上膠量的計算公式

W=(W1- W2)/ W1*100%

式中,W為上膠量(%);W1為浸漬后絕干材質量(g);W2為浸漬前絕干材質量(g)。

2 結果與討論

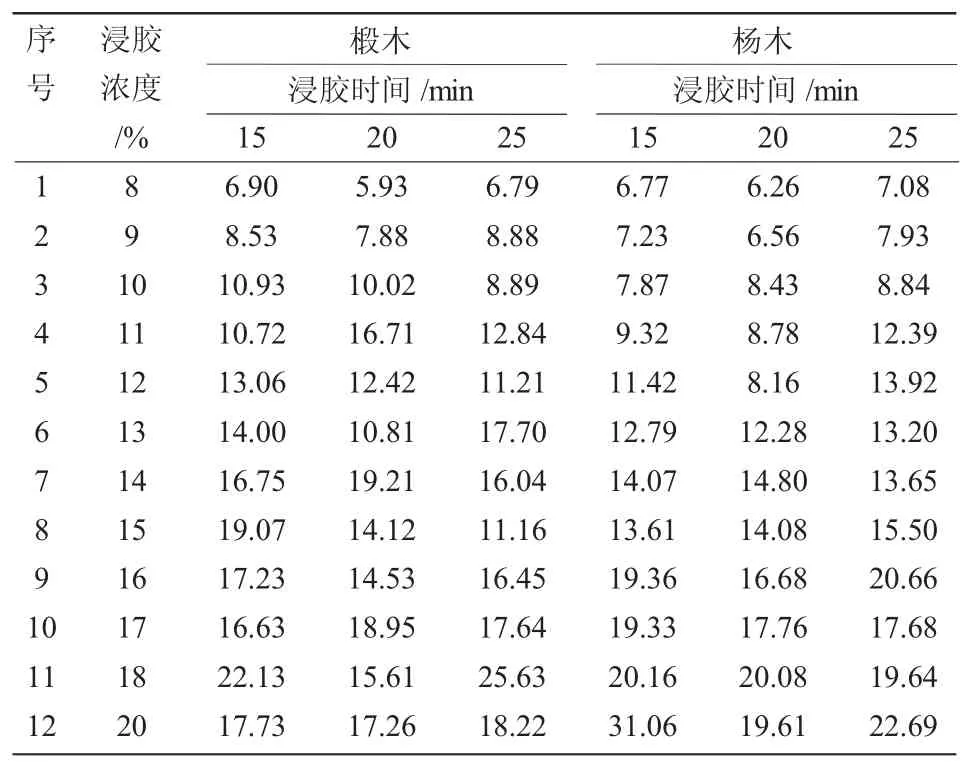

經過前期的初步試驗,基本上掌握了影響重組材壓制工藝的關鍵因素及水平。在此基礎上,為了準確掌握重組材上膠量的變化情況,本研究對浸膠時間和浸膠濃度進行單因子試驗。固定因子:浸膠溫度20℃,固化溫度105℃;可變因子:浸膠時間、浸膠濃度。試驗設計及結果見表1。

表1 木材浸漬工藝試驗結果

2.1椴木浸漬中上膠量的變化

通過12組試驗得到的數據顯示:浸膠濃度與上膠量呈線性上升關系,隨著浸膠濃度的不斷加大,上膠量也隨之增長;不同浸膠時間對上膠量的影響不是很大,隨時間增加而增加得不顯著(圖2)。因此,浸膠時間對椴木上膠量影響不大,也說明在較短的時間內,椴木就能夠浸透且均勻。

圖2 浸漬時間和濃度對椴木上膠量的影響

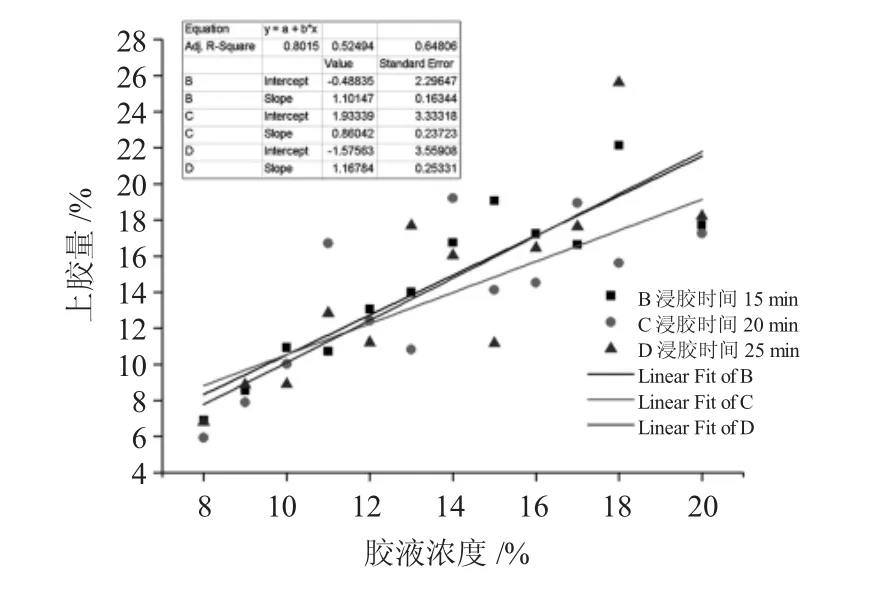

2.2楊木浸漬中上膠量的變化

浸膠濃度對楊木上膠量的影響呈線性上升趨勢(與椴木的類似),即隨著浸膠濃度的增加上膠量增加,由此可看出浸膠濃度對上膠量起著至關重要的作用。從不同浸膠時間來看,時間的長短不影響上膠量的含量(圖3),說明水和膠液對木材進行同步浸漬,有可能因為所用板材厚度較薄(只有1 mm),完整放入即可均勻上膠。

2.3椴木和楊木上膠量的對比

從上膠量來看,比較而言,楊木的上膠量要高于椴木,這與木材的密度相關。楊木的密度是0.386 g/cm3,椴木的密度是0.550 g/cm3;楊木的密度低于椴木,纖維結構疏松,材質相對較差,有利于膠液的進入,也意味著楊木重組材的內結合強度要低于椴木重組材;同時,楊木上膠量的變化趨勢也比椴木明顯。椴木的細胞間質結構均勻致密,在完全浸漬的條件下,椴木重組材的性能要優于楊木重組材。

圖3 浸漬時間和濃度對楊木上膠量的影響

3 小 結

3.1通過單因子試驗分析可知,椴木和楊木的上膠量都隨著浸膠濃度的增加而增大;由于板材較薄,所以浸膠時間的長短對上膠量的影響不大,前提是板材需充分接觸到膠液。

3.2椴木和楊木二者進行對比,楊木的上膠量含量優于椴木,而椴木的結構致密壓制成的椴木重組材的性能要高于楊木重組材,兩個樹種皆有優缺點,可以此為基礎,進一步對椴木重組材和楊木重組材進行研究[4- 5]。

3.3在不同浸漬條件下,考慮到生產成本及椴木和楊木上膠量的變化,浸漬濃度為18%時基本可以滿足重組材的生產工藝要求。

參考文獻

[1]陳勇平,李春生,王金林,等.樹脂增強樺木單板重組材的性能研究[J].木材工業,2008,22(3):13 - 15.

[2]王春霞,崔立東,劉浩陽,等.重組竹冷壓工藝的研究[J].林業機械與木工設備,2013, 41(12):17 - 19.

[3]陳桂華.浸膠法生產單板層積材工藝研究[J].建筑人造板,1995(2): 6 - 8.

[4]王春霞,趙磊,張長武,等.竹材浸漬用酚醛樹脂的合成及表征[J].林業機械與木工設備,2012,40(8):14 - 16.

[5]何靈芝,張妍,王春霞,等.酚醛膠合板中游離酚含量的測定[J].林業科技,2009,34(5):53 - 55.

(責任編輯:潘啟英)

收稿日期:2015 - 11 - 12

通訊作者:張晶(1983-),女,碩士,助理研究員,主要研究方向:木材科學。

作者簡介:第1王春霞(1982-),女,碩士,助理研究員,主要從事木材膠粘劑的研究。

文章編號:1001 - 9499(2016)01 - 0054 - 02