基于單片機的仿人多指番茄采摘機械手設計

楊小慶,時 磊,王 娜,鮑秀蘭

(1.重慶工商職業學院,重慶 400052;2.河南工業職業技術學院,河南 南陽 473000;3.華中農業大學,武漢 430070)

?

基于單片機的仿人多指番茄采摘機械手設計

楊小慶1,時磊2,王娜2,鮑秀蘭3

(1.重慶工商職業學院,重慶400052;2.河南工業職業技術學院,河南 南陽473000;3.華中農業大學,武漢430070)

摘要:為了降低番茄采摘過程的破碎率,提高采摘效率,實現自動化采摘過程,利用單片機和PID控制技術,設計了一種新型的仿人多指采摘機械手,并采用反饋調節控制方案設計了仿人多指機械手的控制系統。基于AT89S52單片機構建了單手指控制器,來對機械手手指夾緊力信號進行采集和處理,并發出夾緊指令。為了測試機械手的有效性和可靠性,首先對番茄的質量尺寸相關性和電壓產生的夾緊力進行了測試,通過參數調整后得到了番茄夾緊力隨時間變化曲線和破碎率隨時間變化曲線,最后對果實采摘的采摘時間和漏采率進行了8次試驗。由測試結果可以看出:對于單顆番茄的采摘最高用時僅為2.32s,最高漏采率僅為0.42%,采摘作業效率和采摘精度均較高。

關鍵詞:多指機械手;番茄采摘;反饋調節;單片機;AT89S52;仿人

0引言

自1954年美國成功研制出第一臺可編程控制機器人之后,機器人技術得到了迅速的發展。由于機器人的出現及進一步完善,人類傳統的生產模式逐漸發生改變,即人-機器-自然界過渡到人-機器人-機器-自然界這一新模式,把人從生產崗位逐步解放出來,成為了生成的組織者和指揮者。隨著自動化水平的進一步提高,機器人的應用越來越廣泛,而機器人執行末端的靈活性和柔性成為機器人自動化水平的重要指標。對于易碎果實的采摘,機器人的柔性和靈活性是降低果實損失率的重要方法,因此對于仿人番茄多指采摘機械手的研究具有重要的實際意義。

1仿人多指番茄采摘機械手總體設計

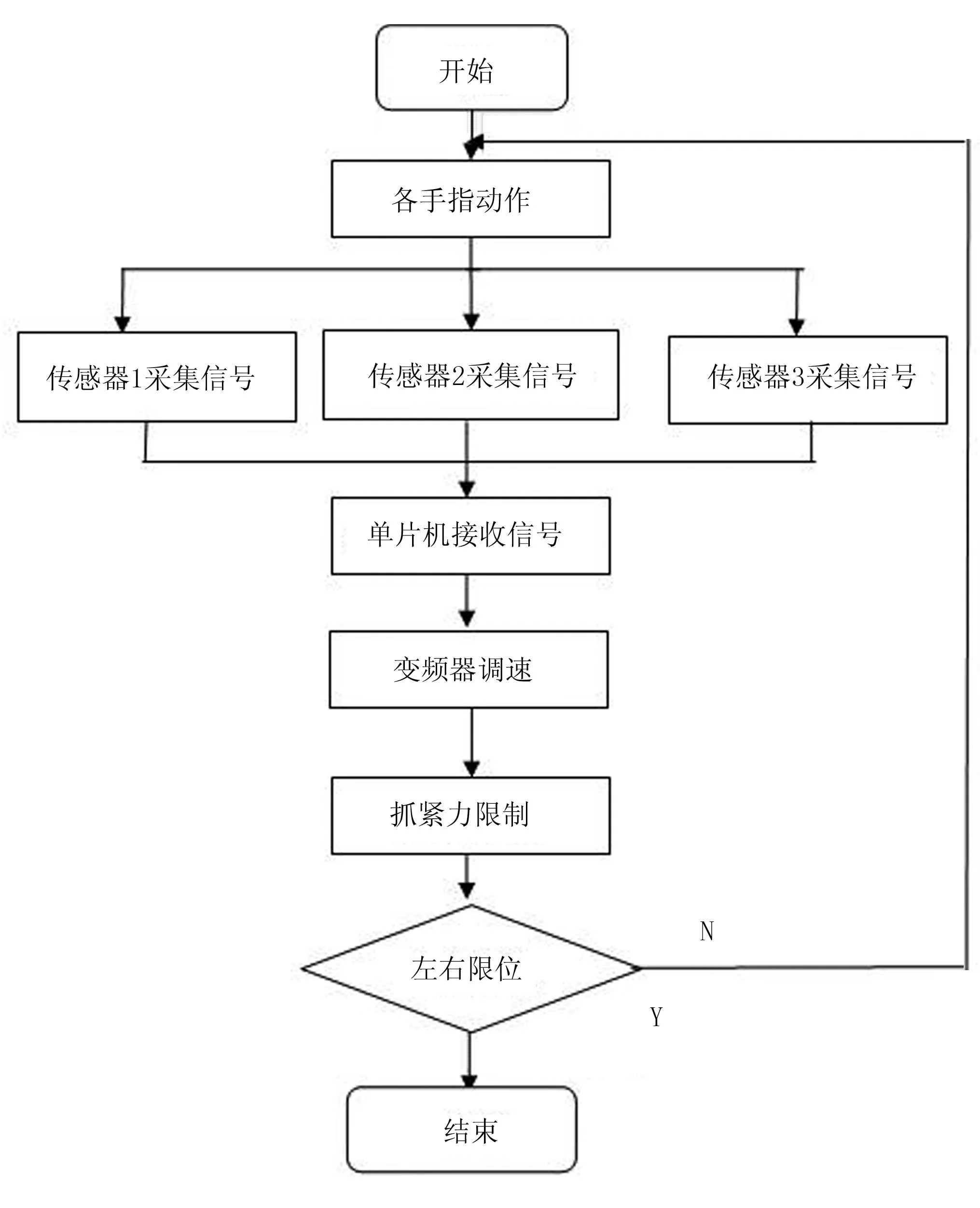

仿人多指靈巧手的控制由于涉及到機構的運動學和動力學分析,并且采取不同的驅動方式,所對應的數學模型也不相同,所以建立出來的控制模型比較復雜。對于番茄采摘多指機械手的設計,可以使用簡單的PID閉環反饋控制系統便可以滿足其設計要求,其總體設計框架如圖1所示。

圖1 仿人采摘機械手總體設計框圖

圖1中,各手指動作的協調主要通過傳感器信號的反饋來調節,傳感器接受信號經過濾波后通過A/D轉換將信號送給單片機,單片機接受信號使用變頻器進行調速,調整夾緊力;然后對果柄進行切斷,將果實移動到果箱,移動過程中利用限位開關進行啟停;當達到果箱時,機械手松開,果實掉落到果箱中。

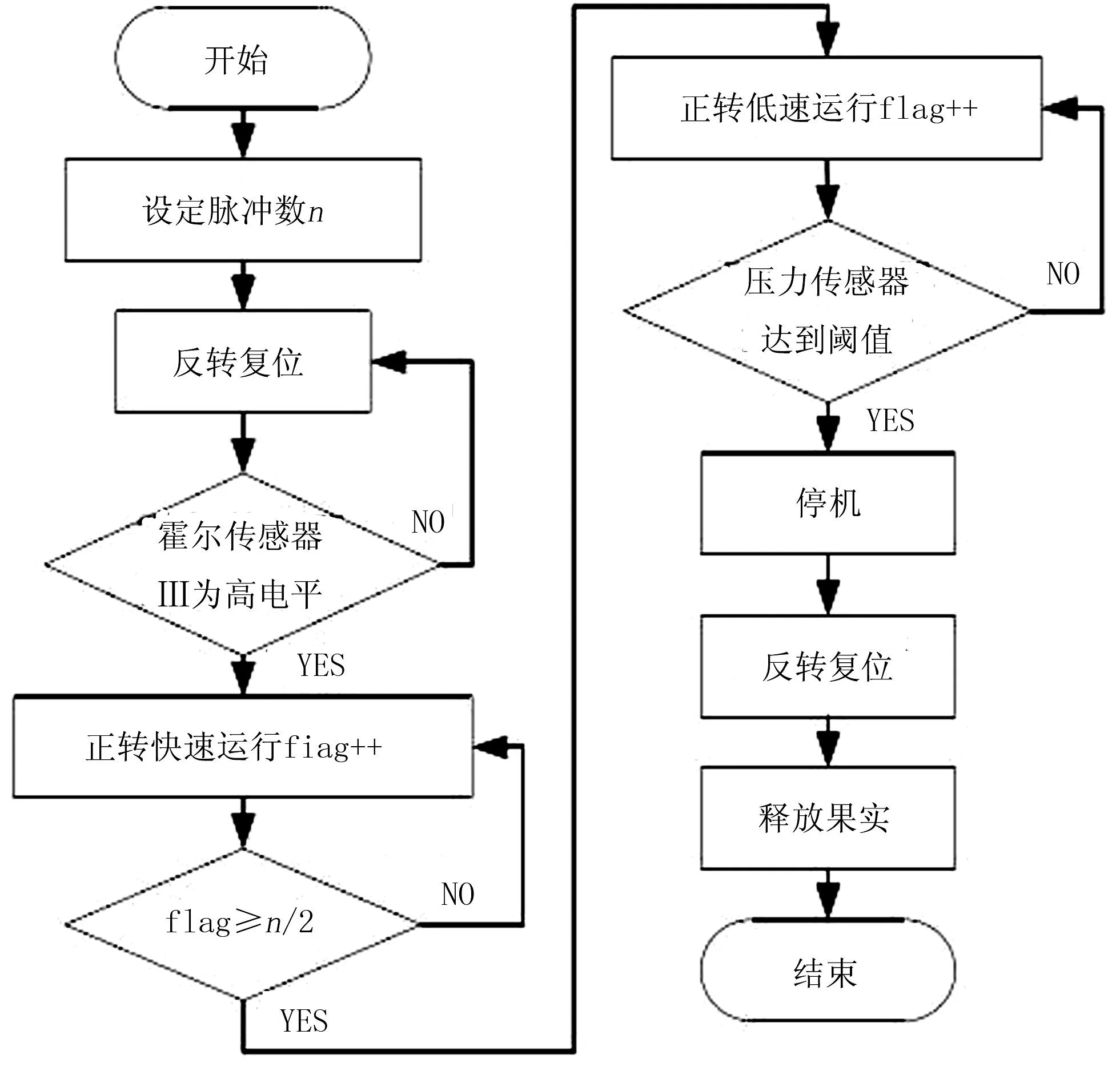

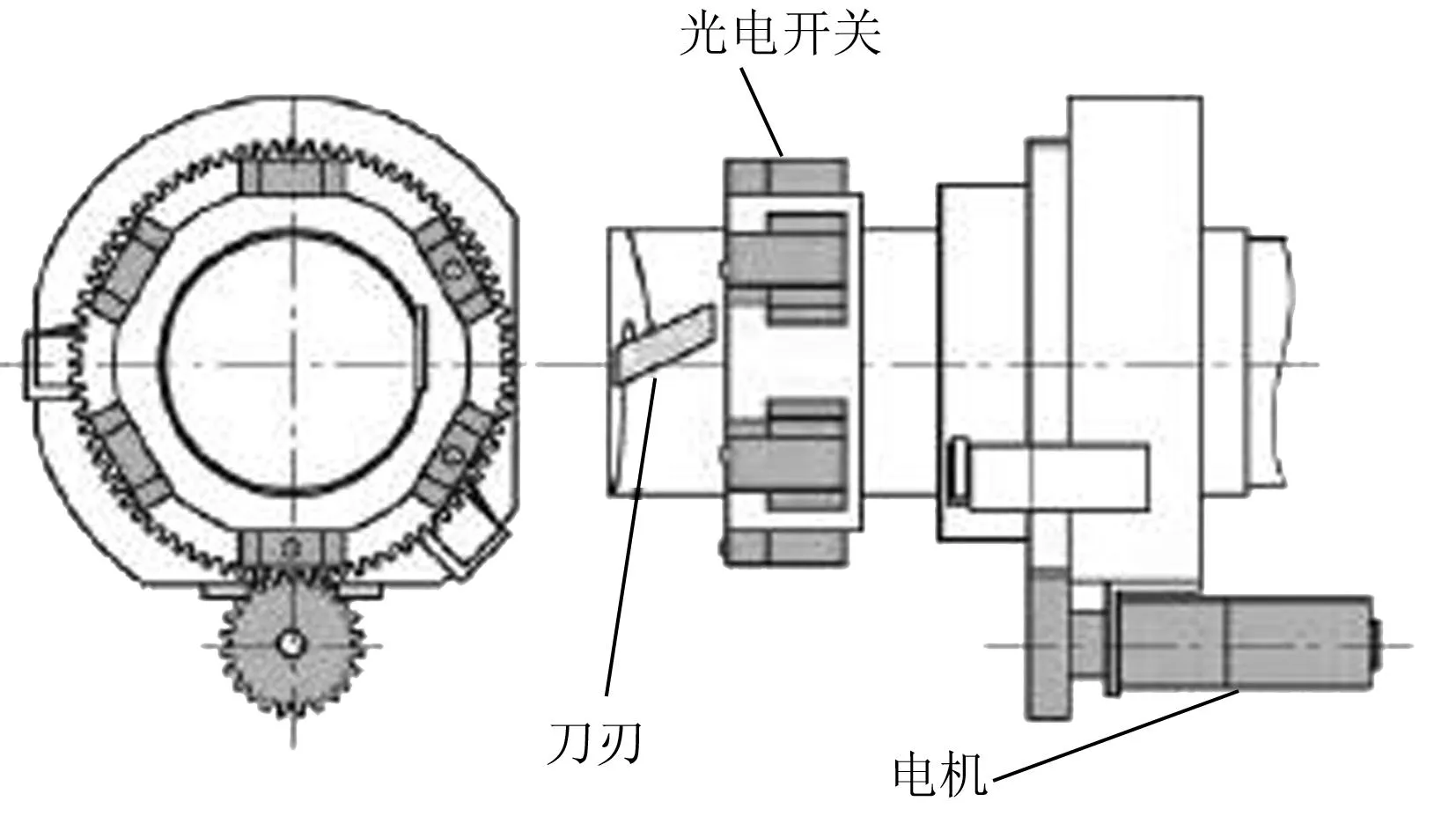

驅動系統使用直線步進電機進行操作,驅動過程如圖2所示。其中,信號檢測元件主要包括光電位置開關、壓力傳感器和霍爾傳感器。當檢測到單片機信號后,開始進行夾持動作,當傳感器檢測到夾持力達到一定大小時,步進電機停止動作,等待果柄和果實的分離;分離完成后步進電機反向旋轉后復位,復位過程以霍爾傳感器標定為基準。

圖2 直線步進電機驅動過程圖

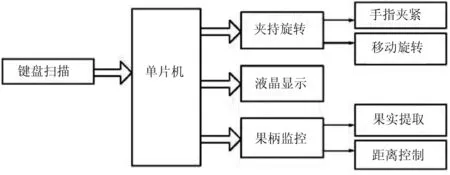

圖3表示機械手的硬件系統框架圖。其中,控制中心是單片機,實現接收外部數據、處理數據和發出指令的功能;控制面板使用人機交互界面,并且具有液晶顯示功能,通過監控系統來實現反饋調節和自動化控制。

圖3 硬件系統結構框圖

2多指采摘機械手結構和控制系統設計

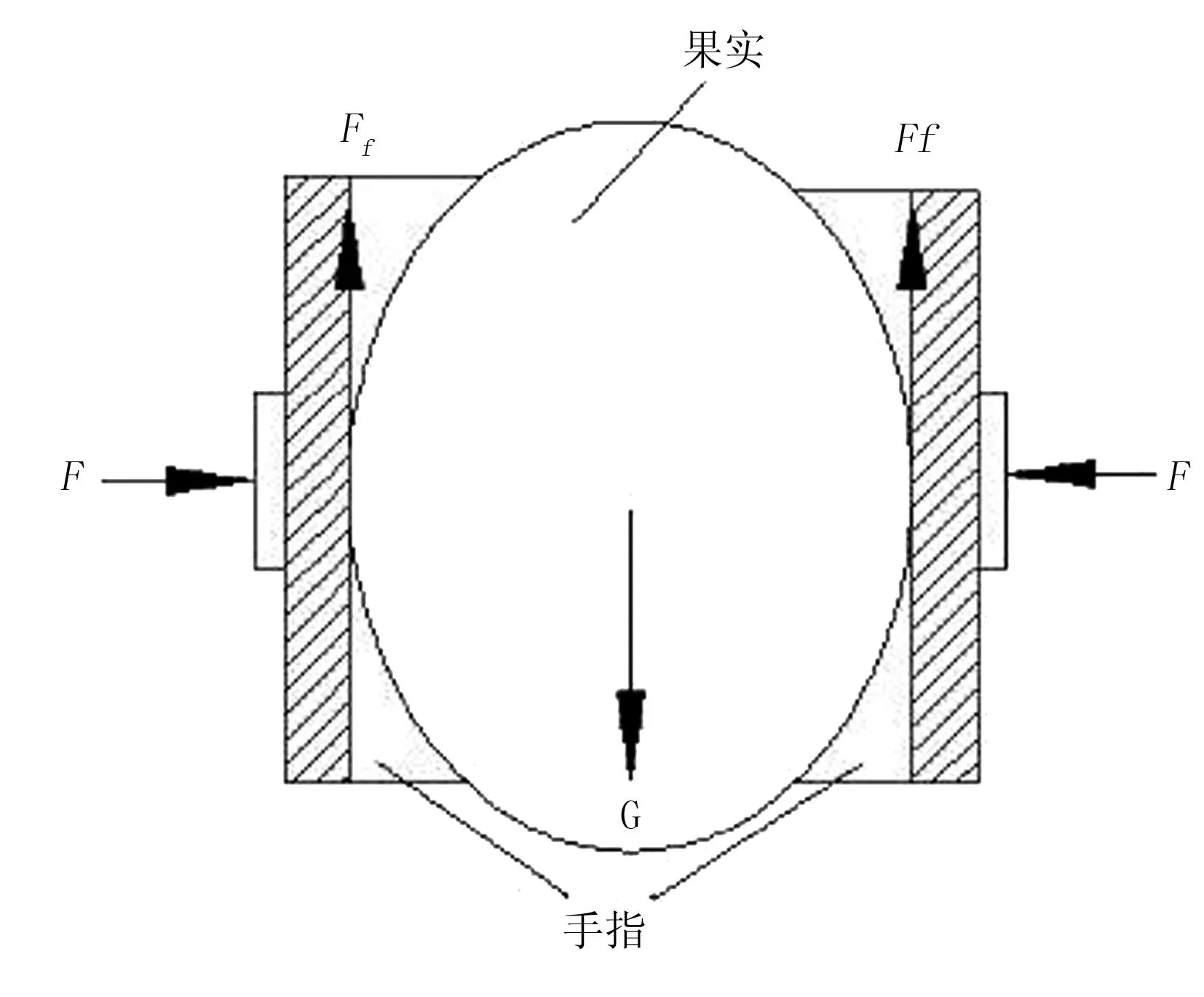

多指仿人番茄采摘機械手的設計主要采用弧形面手指抓持,設果實受到的重力為G,施加的載荷力為F;為了防止番茄夾碎,在弧形面里使用橡膠,設橡膠和果實的摩擦因數為υ,最大靜摩擦力為Ff,其示意圖如圖4所示。

根據牛頓第三定律和力學平衡條件,果實不滑落的條件為重力等于手指產生的最大靜摩擦力,由此可得

(1)

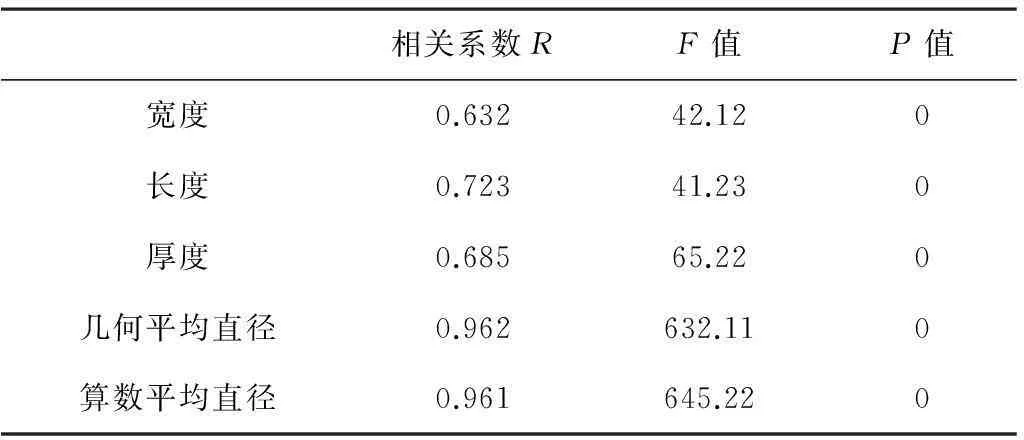

一般的果實和橡膠的摩擦因數在0.38~0.51之間,于是夾持力的大小與果實的平均質量存在較大的關系,對于機構的設計還與果實的尺寸有關。因此,可以通過對果實統計計算的方法來分析質量和物理尺寸的相關性,計算后得到了如表1所示的相關性結果,其顯著性水平為α=0.05。

圖4 番茄采摘示意圖

mm

由表1可以得到:果實的各項尺寸參數和果實質量存在顯著的相關性,其后幾項的絕對系數R2均大于 0.9,P=0<α。利用這些相關參數可以對機械結構和夾緊力進行優化設計,其機械手的總體功能設計如圖5所示。

圖5 末端執行器結構示意圖

機械手執行末端,利用電機驅動帶動絲杠的旋轉,絲杠和螺紋的連接帶動手指的閉合和張開,內置的電熱絲將番茄的果柄進行加熱切斷,其拇指的設置如圖6所示。

圖6 拇指結構示意圖

拇指結構根據仿生原理,將尺寸設計為人手指尺寸的1.5倍,共有3個關節和3個自由度,實現了手指的彎曲和側擺動。對于手指的控制,可以使用簡單的PID閉環反饋系統進行控制,閉環輸出可以用u(t)來表示,其公式為

(2)

其中,Kp表示比例系數;Ki表示積分時間常數;Kd表示微分時間常數;e(t)表示控制誤差。對式(1)進行拉氏變換,可以得到傳遞函數為

(3)

對于PID反饋閉環調節系統,需要對控制過程進行離散化,變為數字式的控制。假設T為采樣周期,使用許多采樣點kT替代時間t,將積分形式用求和來替代,將微分使用后項差分來替代,用求和代替積分,用后項差分代替微分,并令t=kT(k=0,1,2…),則離散化的微分方程為

(4)

PID控制類型使用位置型PID控制算法,其第k次采樣計算機的輸出值u(k)為

(5)

其中,k表示采樣序號,k=0,1,2…;e(k)表示第k次采樣測得的偏差值;e(k-1)表示第k-1次采樣測得的偏差值。采用信號的輸入與輸出可以采用單片機來進行控制。

作為整個系統的控制核心,單片機的性能及技術參數將影響到整個系統的構建及運行,為了降低功耗,使用了Atmel公司生產AT89S52 的單片機。其具有8位CMO工藝處理器,使用8K 在線可編程 Flash 存儲器,該單片機性價比較高,使用靈活,可以作為許多嵌入式系統的單片機,并且具有較好的兼容性,后續可以進行功能的擴充。

3多指番茄采摘機械手性能測試

為了驗證設計的仿人多指番茄采摘機械手的有效性和可靠性,通過番茄采摘試驗對其性能進行測試。由于番茄屬于易碎果實,因此主要測試項目主要包括定位準確度和果實的破碎率。

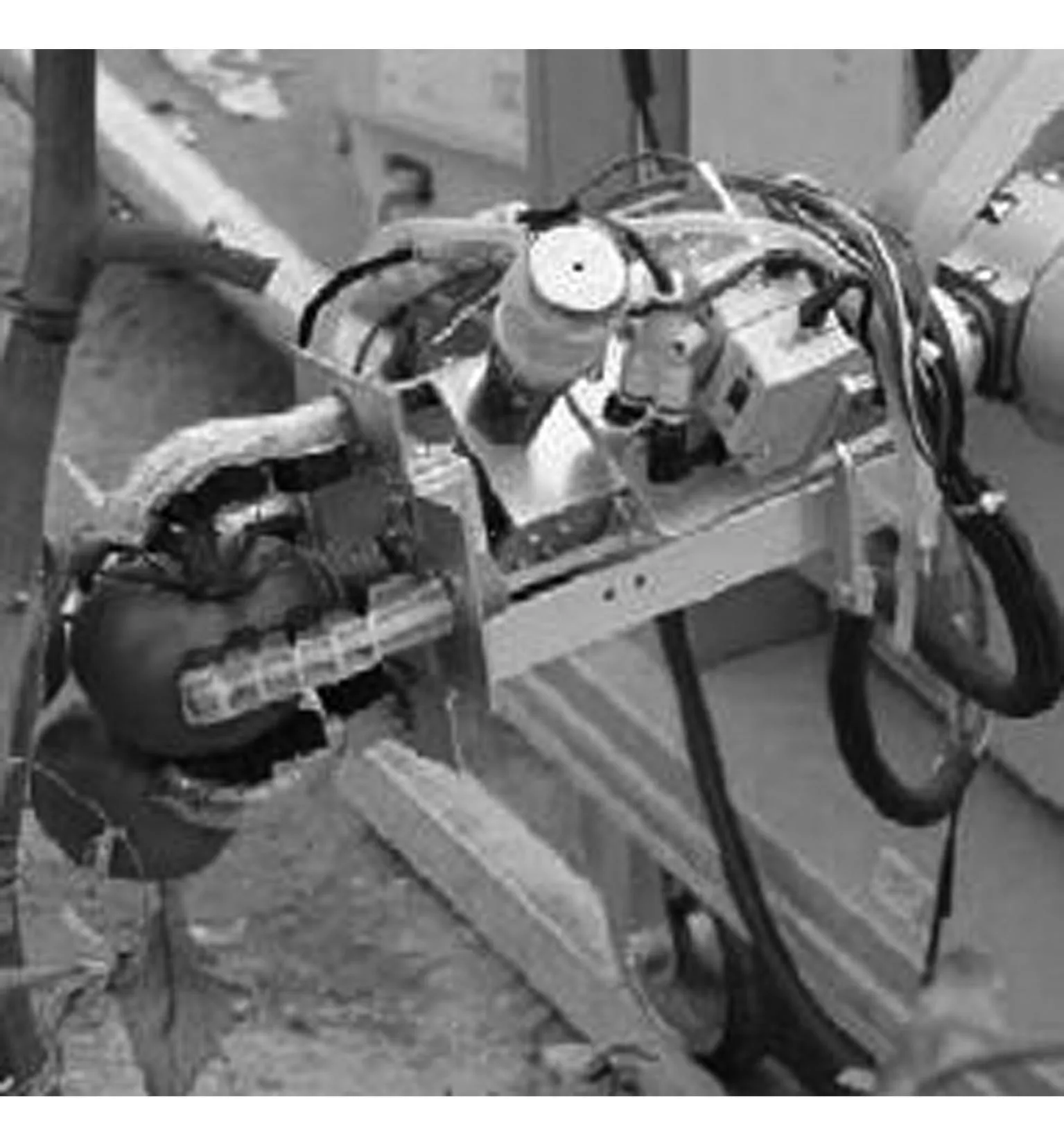

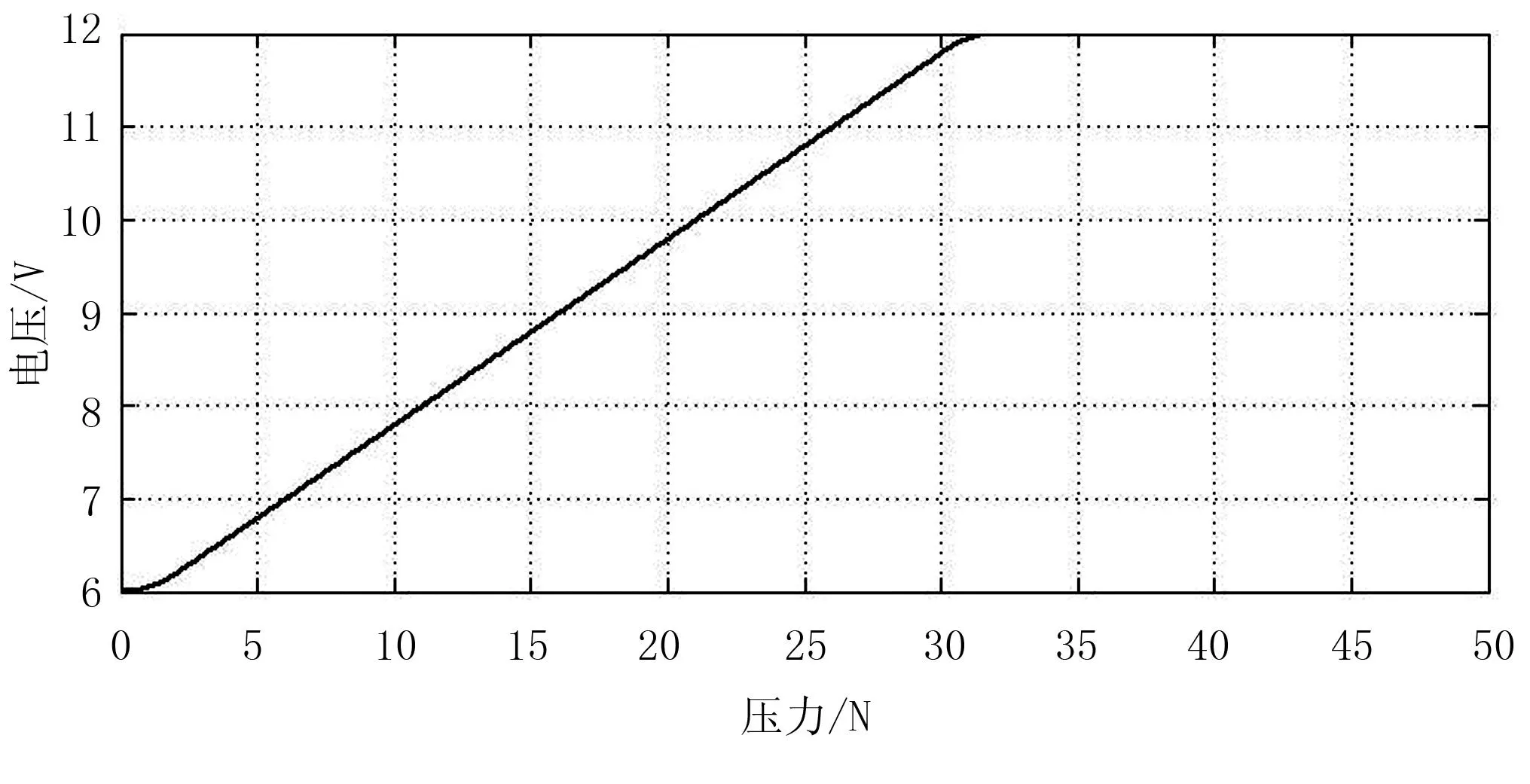

圖7為仿人多指的番茄采摘執行末端測試示意圖。在測試過程中,首先利用手指對番茄進行夾緊,番茄屬于易碎番茄類,因此在采摘過程中需要施加相應的壓力,如果壓力過大會造成果實的破碎。使用不同的電壓對手指的壓力進行控制,通過測試得到了如圖8所示的壓力隨電壓變化曲線。

圖7 番茄采摘末端執行器

圖8 果實壓力隨電壓變化曲線

為了實現番茄采摘的無損性,對果實的夾持力度進行了測試,使用FSR402壓力傳感器測試執行末端夾持力,采用壓力加載標定的方式對檢測系統進行標定。試驗時,采用砝碼加載的形式對傳感器加載,間隔加載量是50g,重復次數為4次,取平均值后得到了如圖9所示的結果變化曲線。

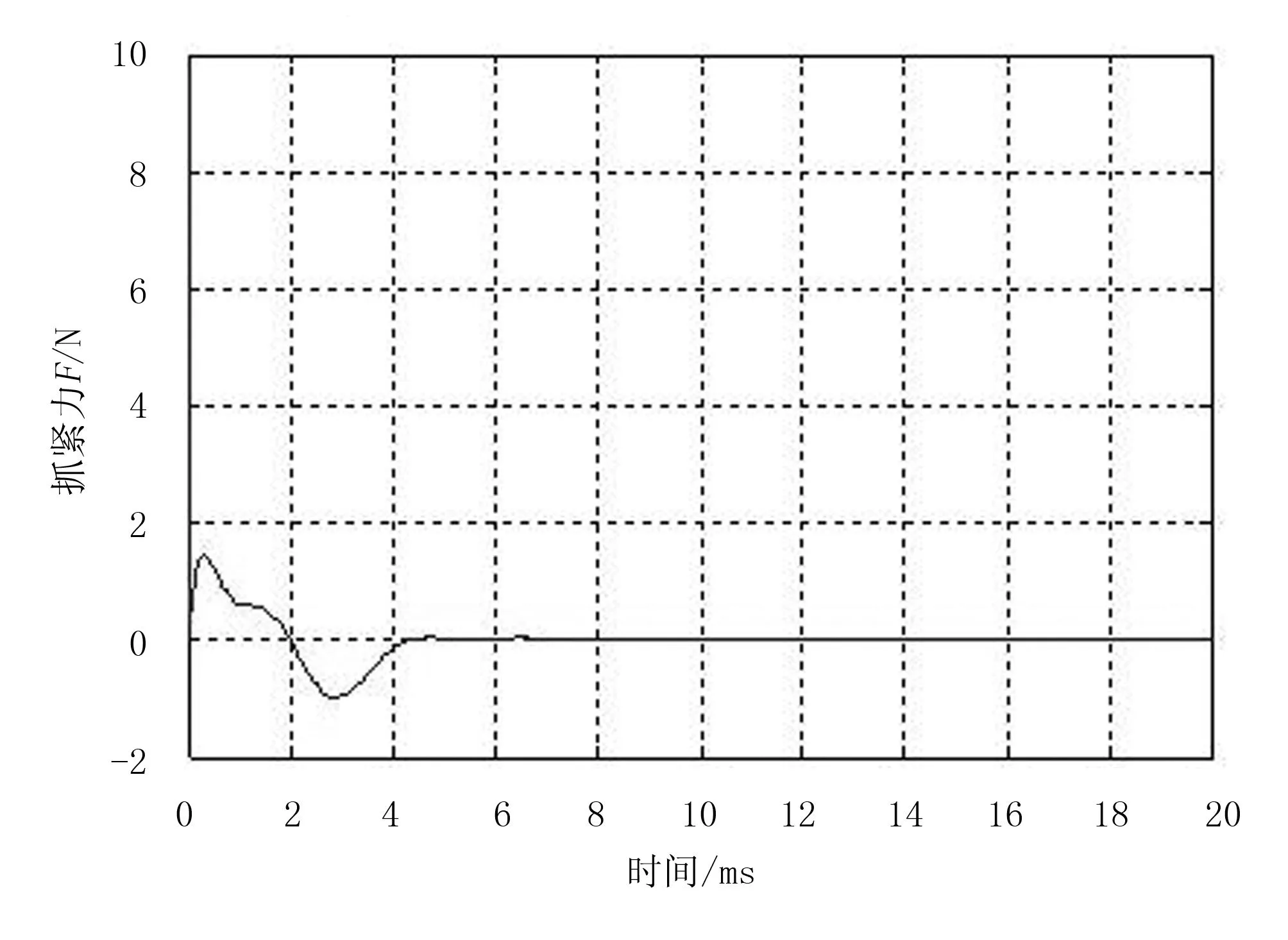

圖9 抓緊力隨時間變化曲線

由圖9可以看出:加載力在6ms時可以調整出穩定的結果,超調量較低,調整時間很短,達到了精確控制的目的。

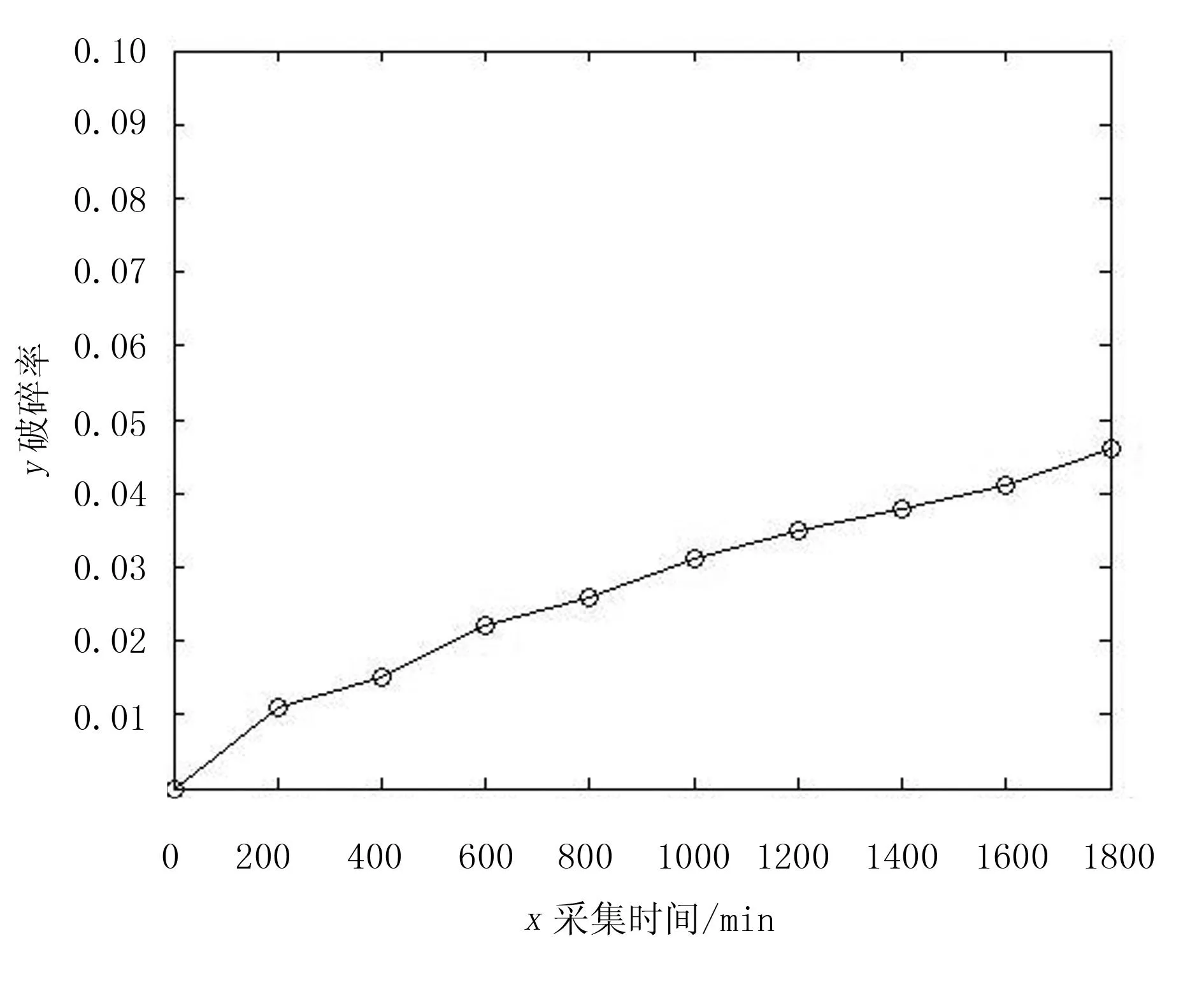

圖10表示破碎率隨采摘時間的變化曲線。由圖10可以看出:隨著采摘時間的增加,破碎率也有所增加;但是增加負幅度不大,在1 800min時,破碎率僅為0.046 8,符合番茄采摘的需求。

圖10 破碎率隨采摘時間變化曲線

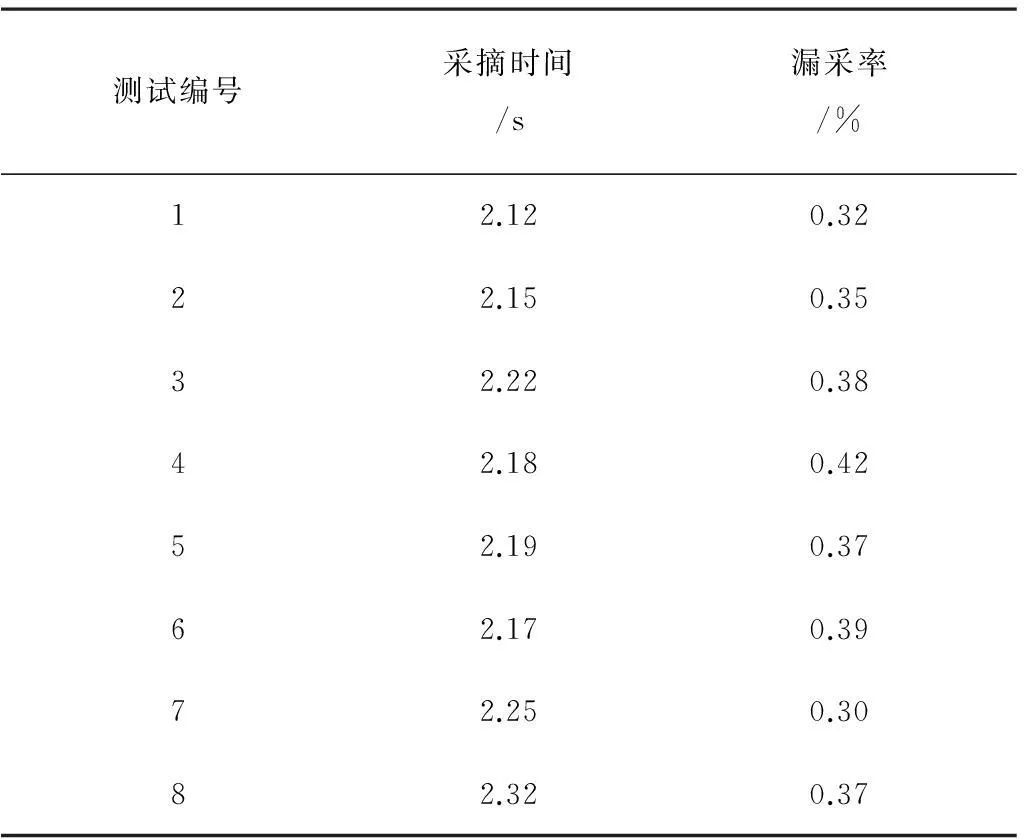

表2表示通過8次測試得到的果實的采摘時間和漏采率的測試結果。由表2可以看出:對于單顆番茄的采摘時間較短,最高用時僅為2.32s,采摘作業效率較高;多指機械手的漏采率也很低,最高僅為0.42%,采摘精度較高。

表2 果實采摘時間和漏采率測試

4結論

1)采用單片機技術和PID閉環反饋調節控制技術,設計了一款新型的仿人多指采摘機械手,并設計了機器人的控制系統。其中,控制系統的核心采用了一款性價比較高、使用靈活的AT89S52單片機。通過測試發現,單片機可以實現機械手指夾緊力信號的收集、處理,并能夠發出動作指令。

2)為了進一步驗證機械手的有效性和可靠性,對機械手進行了果實采摘試驗,得到了果實采摘的破碎率、果實采摘時間及果實的漏采率等性能指標。其中,破碎率在1 800min時僅為0.046 8,單顆番茄的采摘最高用時僅為2.32s,最高漏采率僅為0.42%,符合番茄采摘作業高效率高精度的要求,為番茄采摘機器人的設計提供了較有價值的參考。

參考文獻:

[1]陳軍,王虎,蔣浩然,等.獼猴桃采摘機器人末端執行器設計[J].農業機械學報, 2012,43(10):151-154.

[2]陳燕,蔡偉亮,鄒湘軍,等.荔枝的力學特性測試及其有限元分析[J].農業工程學報, 2012,27(12): 358-363.

[3]陳燕,蔡偉亮,向和平,等.面向機器人采摘的荔枝果梗力學特性[J].農業工程學報,2011,28(21): 53-58.

[4]顧寶興,姬長英,王海青,等.智能移動水果采摘機器人設計與試驗[J].農業機械學報,2012,43(6): 153-160.

[5]李秦川,胡挺,武傳宇,等.番茄采摘機器人末端執行器研究綜述[J].農業機械學報, 2008,39(3): 175-179.

[6]劉繼展,李萍萍,李智國.番茄采摘機器人末端執行器的硬件設計[J].農業機械學報,2008,39(3):109-112.

[7]劉繼展,李萍萍,倪齊,等.番茄采摘機器人真空吸盤裝置設計與試驗[J].農業機械學報,2010,41(10):171-172.

[8]李智國,劉繼展,李萍萍.機器人采摘中番茄力學特性與機械損傷的關系[J].農業工程學報,2010,26(5):112-116.

[9]散鋆龍,劉旋峰,牛長河,等.杏果實成熟度特性參數與果柄分離力的相關性分析[J].農業工程學報,2013,29(23):62-68.

[10]紀晴,段培永,李連防,等.移動機器人全覆蓋路徑規劃算法綜述[J].山東建筑大學學報,2007,22(4):354-358.

[11]謝志勇,張鐵中,趙金英.基于 Hough 變換的成熟草莓識別技術[J].農業機械學報,2007,38(3): 106-109.

[12]王儉,陳衛東,趙鶴鳴.移動機器人全覆蓋路徑規劃優化方法[J].計算機工程,2005,31(22):162-163.

[13]吳修文,馮曉霞,孫康嶺,等.農用機器人導航電子地圖的研究[J].農業裝備與車輛工程,2010,(3):40-42.

[14]朱向慶,陳志雄.采用GPS 和GPRS 的移動目標監控導航系統設計[J].計算機測量與控制,2011,19(5):1133-1136.

[15]李界家,陳浩,李穎.神經網絡迭代算法解耦控制在中央空調系統中的應用[J].沈陽建筑大學學報,2012,28(1):182-186.

[16]徐文兵,高飛.天寶Trimble AgGPS 332 單點定位在林業測量中的應用探析[J].浙江林學院學報,2010,27(2):310-315.

[17]張楠,董曉晶,張健.WGS-84 坐標系與BJ-54 坐標系的轉換方法及精度探討[J].制造業自動化,2009,31(12):162-164.

[18]李紅,沈冬.基于ArcGlS Engine 的地理信息數據庫設計與實現[J].測繪與空間地理信息,2009,32(4):74-76.

[19]陳文良,謝斌,宋正河,等.拖拉機電控液壓動力轉向系統的研究[J].農業工程學報,2006,22(10):122-124.

[20]韓高樓.GPS 定位技術的優缺點[J].陜西建筑,2010(2):56-58.

[21]李洪欣,楊建中.基于兩參數的表冷器建模方法研究[J].建筑熱能通風空調,2009,28(6):15-17.

[22]孟慶山.水源熱泵機組變流量水系統節能優化探討[J].制冷與空調,2010,10(1):84-89.

Design and Implementation of a New Type of Humanoid Multi Finger Tomato Picking Manipulator Based on SCM

Yang Xiaoqing1, Shi Lei2, Wang Na2, Bao Xiulan3

(1.Chongqing Technology and Business Institute, Chongqing 400052,China; 2.Henan Polytechnic Institute, Nanyang 473000,China; 3.Huazhong Agricultural University,Wuhan 430070,China)

Abstract:In order to reduce tomato picking broken rate, improve the picking efficiency, realize automatic picking process, by MCU and PID control technology design a new type of humanoid multi fingered picking manipulator, and the feedback control scheme, the humanoid multi-fingered manipulator control system.The single finger controller is constructed based on the AT89S52 microcontroller, and the finger clamping force signal of the manipulator is collected and processed, and the clamping instruction is issued. For mechanical testing of validity and reliability, are first generated on tomato quality dimension relativity and voltage clamping force were tested through adjusting the parameters obtained the tomato clamping force with time change curve and broken rate versus time curve, at the end of the fruit picking picking time and loss rate of 8 experiments,by the test results can be seen, for single tomato picking with the highest is only 2.32s,maximum loss rate is only 0.42%, picking operation efficiency and picking accuracy is higher.

Key words:multi finger manipulator; tomato picking; feedback regulation; SCM; AT89S52; human like

文章編號:1003-188X(2016)07-0080-05

中圖分類號:S225.92

文獻標識碼:A

作者簡介:楊小慶(1984-),女,湖北宜昌人,講師,碩士。通訊作者:王娜(1980-),女,河南焦作人,講師,碩士,(E-mail)wangna0377@163.com。

基金項目:湖北省自然科學基金項目(2014CFB322)

收稿日期:2015-06-16