抽油機井熱洗技術的研究現狀及進展

郭靜陳紅徠蔣風松林冠發

抽油機井熱洗技術的研究現狀及進展

郭靜1陳紅徠1蔣風松2林冠發3

(1.大慶油田油田責任公司第二采油廠;2.大慶油田工程建設有限公司油建二公司;3.中國石油集團石油管工程技術研究院)

原油在開采過程中由于抽油機井的連續作業,抽油機井會出現結蠟現象,目前熱洗清蠟技術成為一種維持抽油機井正常生產的必要手段。簡要介紹了抽油機井結蠟機理、熱洗清蠟機理等概念,重點闡述了應用于油井熱洗前的套管氣回收裝置,并分別從幾個方面綜述了影響抽油機井熱洗周期的因素。創新點在于在油井熱洗前不是放空套管氣,而是利用1個特殊的裝置將套管氣回收,這樣既不會浪費油氣能源,也避免了因油液從井口噴出而造成的環境污染和經濟損失。

抽油機井;熱洗;套管氣;回收

目前,我國油田開發已進入中后期,大慶油田作為老油田的代表,其開采出的原油高含水、高黏度、高含蠟量等現狀已十分突出。井下抽油泵、油套管管壁、抽油桿的結蠟嚴重會直接造成油井產液量的下降,使抽油機的運轉負荷增大,從而影響抽油機井的正常生產,為油田的經濟發展和整個國民經濟帶來重大損失。因此,通過熱洗來進行清蠟在抽油機的正常生產及日常管理中顯得尤為重要。

1 抽油機井結蠟機理

石蠟主要是C16H32~C64H130的直鏈烷烴[1-3],是一種固相混合物,在原油中一般呈現溶解狀態;但是,由于其物理性質較為活躍[3],當地層壓力和溫度降低時,石蠟就會以結晶體析出。大慶油田平均地層溫度為50℃左右,石蠟在此條件下處于溶解狀態,并且溶解度隨壓力的降低而降低。在原油的開采過程中,由于不斷開采導致地層壓力下降、地層溫度降低以及原油中輕烴組分的不斷逸出,原油的溶蠟能力下降,達到臨界點時,石蠟以結晶體析出并集聚在井下泵、管、桿等處,造成結蠟。油井結蠟,使抽油機在上、下沖程時驢頭的懸點載荷增加,電流上升;對于裝有扶正器的機采井,結蠟導致的出油通道變窄會使光桿發生滯后現象。這些現象嚴重影響了抽油機井的正常生產,降低泵效,使油井產液量下降。

2 熱洗清蠟機理

從理論上講,抽油機井的清蠟有很多途徑[4],包括電熱桿清蠟、強磁防蠟清蠟、防蠟桿清蠟、空心桿熱洗清蠟、伴熱電纜清蠟、微生物清蠟防蠟等。但是在現場實際中,由于考慮到節能減排、保護環境等經濟和環境因素以及其他復雜的因素,都沒能得到有效的推廣和利用。目前油田上廣泛采用的熱洗清蠟途徑主要是熱力清蠟。

結蠟是油田生產過程中客觀存在且不容忽視的現象[5]。在現場應用中,目前主要有熱洗車洗井、熱洗泵洗井和高溫蒸汽車洗井三種方式來解決清蠟防蠟的問題,考慮到經濟高效等因素,通常采用前兩種方式。洗井時,熱洗水的溫度必須高于60℃,從而保證有效地溶解蠟。熱洗液在油套環形空間經泵筒和油管循環流動時,能夠對流經的各部件產生較大的沖刷力,從而使蠟溶解并脫離設備被帶出井筒。

3 套管氣回收裝置在洗井過程中的應用

利用泵站啟熱洗泵進行單井口洗井時,由于油井正常生產時雖然已用放氣閥進行了放氣,但是套管中仍然有較多的天然氣,氣壓一般都將近2.0 MPa;而泵站到計量間再到井口,進口壓力只能達到1.8 MPa左右,套壓大于泵壓。如果不放完套管氣,熱洗液體很難進入套管完不成洗井任務;如果井下液體在井口,就要用專用熱洗車進行洗井,費用太高,油水液體會有大部分被擠回地層,再用抽油機采出,產生重復利用能源,能源浪費。通常,洗井采用把一端套管閥門關閉(連井口部分),另一端放空打開的方式來降低套壓。此方式有時會使大量油液在井口噴出,即使及時關閉也會殘留不少油污在地面上,造成油和氣的浪費。大概計算一下,1口井所排放的套管氣在空氣中超過幾百立方米,對空氣和環境極易造成污染,并且容易發生火災,降低企業的經濟效益。因此,在抽油機井口的生產閥門和套管閥門之間,安裝1個可拆卸的柔性裝置,就可以把套管里的氣體和液體通過油管回收到計量間,而且不會影響正常的洗井。

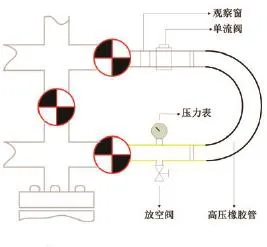

熱洗前在套管放空上連接1個接頭,接頭上裝1個4 MPa的壓力表,在油管放空上裝1個接頭,接頭連接1個可觀察窗,再連接1個單流閥,單流閥與套管接頭用高壓橡膠管連接(圖1)。熱洗時,將油井停機,關閉井口摻水閥,把套管氣或液體排入井口油管內,觀察壓力表數值,待到壓力表指針不降低為止。這時套壓與油壓基本持平,就可以進行正常洗井工作。既能完成洗井任務,又能提高經濟效益,避免發生火災,同時保護環境。

圖1 抽油機井口套管氣回收示意圖

為了驗證其應用效果,對大慶油田第二采油廠第四作業區采油4-3隊的南4-4-丙47油井進行洗井,結果如表1所示。

表1 南4-4-丙47油井試驗效果數據

由表1可知,在抽油機井熱洗前采用回收裝置既可以節約工作時間、提高勞動效率,也避免了環境污染。

4 影響抽油機井熱洗效果的因素

抽油機井熱洗時,應根據洗井質量標準控制好壓力、溫度和熱洗時間。熱洗壓力一般要高于井口套壓值的0.3~0.5 MPa。由于石蠟的熔點為57~63℃,所以在井筒內循環熱洗水的溫度要高于60℃,才能對井筒進行徹底清蠟。研究[6-7]表明,影響清蠟效果最重要的因素是熱洗介質在整個井筒內的溫度分布。熱洗時間因井而異,研究[8]表明熱洗時間在4 h以上的,將會對地層造成傷害并影響該油井的產液量;所以,合理確定熱洗時間既能節約能源,也能保證熱洗效果。

欒惠華[9]在《抽油機井熱洗效果與節能的關系》一文中詳細闡述了影響抽油機井熱洗效果的因素。包括抽油機井本身的因素以及熱洗時的熱洗周期、熱洗方法、熱洗參數和熱洗設備等因素。另外,在技術方面,有研究資料顯示:高效熱洗防污染管柱的引進與應用[10]在很大程度上提高了結蠟油井的開發效益。

4.1抽油機井的熱洗周期

抽油機井熱洗周期過長或過短,對抽油機井熱洗效果和熱洗能耗都不利。可根據具體井的結蠟過程確定合理的熱洗周期。

4.2抽油機井的熱洗方法

在確定合理熱洗周期與熱洗參數的方法相關文獻[11]中提到:根據抽油機井產液量及原油含水情況,分為四步熱洗法、三步熱洗法和兩步熱洗法。正常洗井時一般采取兩步熱洗法;對于結蠟嚴重的抽油機井,需要采取熱洗時間長、熱洗工作量大的四步熱洗法。

4.3抽油機井的熱洗參數

根據抽油機井的自身特點、產出液體性質、抽油機井抽汲參數及熱洗周期等因素,合理匹配抽油機井熱洗參數,既能保證消耗能量最少,又能保證抽油機井熱洗質量。

4.4抽油機井的熱洗設備

油機井熱洗設備包括站內熱洗加熱爐、熱洗泵、熱洗閘門、熱洗管線、計量間閘門、計量間管線及井口工藝流程,它們對抽油機井熱洗效果影響很大。

4.5抽油機井自身的性質

抽油機井自身的性質包括井下供液能力,原油含水、含蠟、含雜質,井下抽油泵,井下設備,抽油機機型、沖程、沖速等因素。

5 熱洗周期及其影響因素

林雅輝等[12]根據長期的生產實踐經驗及跟蹤調研,最終確定了適用于日產液高于10 t的抽油機井的熱洗周期公式,如公式(1)所示。并且經過驗證,熱洗周期的計算值與實際值之差在9 d以內,說明了該公式具有一定的代表性和實用性。

式中:W——洗井周期,d;

P——1.33(系數);

G——理論排量,m3/d;

B——泵效,%;

I——液流飽壓差,MPa;

H——含水率,%。

生產中影響熱洗周期的因素是多方面的[5],主要是原油的含水量及油井的產液量。隨著油田的持續開發,原油含水率逐漸上升,這在一定程度上削弱了石蠟分子的結合力,但也使得熱洗清蠟工作難度加大。產液量高的井,結蠟能力相對較差,這是由于井筒內液流速度大且能保持較高的溫度,使得蠟不易析出。

6 結論

油田在開采過程中,抽油機井的結蠟現象不可避免,熱洗更是維持抽油機井正常生產的普遍手段,熱洗效果也受到多種因素的綜合影響。隨著節能減排和保護環境等觀念的提出和日益倡導,在抽油機井日常的熱洗過程中將更多地應用套管氣回收裝置。

[1]王萍.油井熱洗清蠟技術的研究與應用[J].內蒙古石油化工,2011(22):114-115.

[2]張曉宇.提高抽油機井熱洗效果的淺談[J].內蒙古石油化工,2015(16):80-81.

[3]王建春.抽油機井熱洗清蠟效果分析與研究[J].化工管理,2015(7):75.

[4]朱磊,王廣寧,高勇,等.抽油機井變參數熱洗的提出與應用[J].內蒙古石油化工,2012(1):17-18.

[5]王林星,王瑩.淺析熱洗在抽油機井洗井中的應用[J].化學工程與裝備,2013(6):121-122.

[6]楊洪友.淺析熱洗工藝對油井的清蠟作用[J].科技咨詢,2010(34):38.

[7]楊世銘,陶文銓.傳熱學[M].北京:高等教育出版社,2004:10-15.

[8]趙利萌.抽油機井熱洗及摸索合理洗井周期試驗[J].科學促進發展,2011(S1):233.

[9]欒惠華.抽油機井熱洗效果與節能的關系[J].油氣田地面工程,2009,28(9):65.

[10]千永強,蘭秀茹,彭華偉,等.高效熱洗防污染管柱的引進與應用[J].內蒙古石油化工,2015(13):14-15.

[11]吳彬.確定合理熱洗周期與熱洗參數的方法[J].內蒙古石油化工,2013(14):61-62.

[12]林雅輝,魏宏圖.抽油機井熱洗周期計算方法的探討[J].中國石油和化工標準與質量,2012(4):148.

10.3969/j.issn.2095-1493.2016.10.010

2016-05-05

(編輯 李發榮)

郭靜,2015年畢業于西安石油大學(材料工程專業),從事油田石油開采研究工作,E-mail:guojing3639@163.com,地址:黑龍江省大慶市紅崗區大慶油田有限責任公司第二采油廠第四作業區,163000。