減壓塔底渣油泵葉輪腐蝕原因與應對措施

張新年, 吉萬山, 高 瑩

(1.珠海市華峰石化有限公司, 廣東 珠海 519050;2.中國石油天然氣股份有限公司長慶石化分公司, 陜西 咸陽 712000)

減壓塔底渣油泵葉輪腐蝕原因與應對措施

張新年1, 吉萬山1, 高 瑩2

(1.珠海市華峰石化有限公司, 廣東 珠海 519050;2.中國石油天然氣股份有限公司長慶石化分公司, 陜西 咸陽 712000)

某石化公司1.0 Mt/a減壓裝置減壓塔底渣油泵由于頻繁出現機泵震動大、輸送流量波動等問題而解體檢查,發現減壓渣油泵葉輪腐蝕嚴重,分析腐蝕產物發現在減壓渣油泵的葉輪上存在高溫硫腐蝕、有機環烷酸腐蝕和物流高流速沖蝕;M100硫的質量分數高達2.49%、鹽的質量濃度達到60 mg/L、酸值達到1.244 mgKOH/g;采用X-MET7500手持式光譜儀對葉輪材質檢測,證明了葉輪材質不具備防止高溫硫腐蝕的條件。提出了增加電脫鹽裝置,實現原料預處理;選擇抗高溫硫腐蝕的葉輪材質、加注緩蝕劑等應對措施。

減壓塔底 渣油泵 腐蝕 應對措施

減壓渣油泵作為減壓裝置的重要設備,其高效、安全、平穩運行是保證企業效益和生產安全的重要手段。某石化公司減壓渣油泵投入生產以來,腐蝕嚴重、機泵震動大、輸送流量波動等問題頻頻發生,因此,尋找減壓渣油泵存在的問題顯得尤為重要。

1 減壓渣油泵葉輪腐蝕情況

某石化公司1.0 Mt/a減壓裝置的任務是加工M100生產重交瀝青,減壓塔底渣油泵輸送渣油密度約960 kg/m3、溫度370 ℃、并且原油中60%的硫都在減壓塔中富集,最終通過塔底渣油外送。

減壓裝置自開工以來,減壓塔底渣油泵工作狀態不穩,頻繁解體檢查和維修,減壓渣油泵最短運行記錄僅100 d。解體機泵后,發現機泵葉輪嚴重磨損、二級葉輪泵腔等部件均有不同程度的磨損,腐蝕情況見圖1和圖2。

由圖1可看出,減壓渣油泵葉輪嚴重減薄、變形;葉輪表面黏附一層黑色結焦物質,它們附著在葉輪上破壞了機泵的動平衡,表現為機泵震動大、輸送流量波動;對比減壓渣油泵葉輪的進口側和出口側,發現出口側減薄比進口側要嚴重。從圖2宏觀結構看,泵蝸殼內部腐蝕表面凹凸不平,呈現花生狀的麻坑,這是典型的高溫硫腐蝕結果;此外,蝸殼內部還存在白色、黑色兩種脆性附著物,應是鹽類和焦炭的沉積。

圖1 減壓渣油泵葉輪腐蝕形貌

圖2 減壓渣油泵二級葉輪泵腔腐蝕形貌

2 腐蝕原因分析

2.1 減壓渣油硫和酸含量偏高

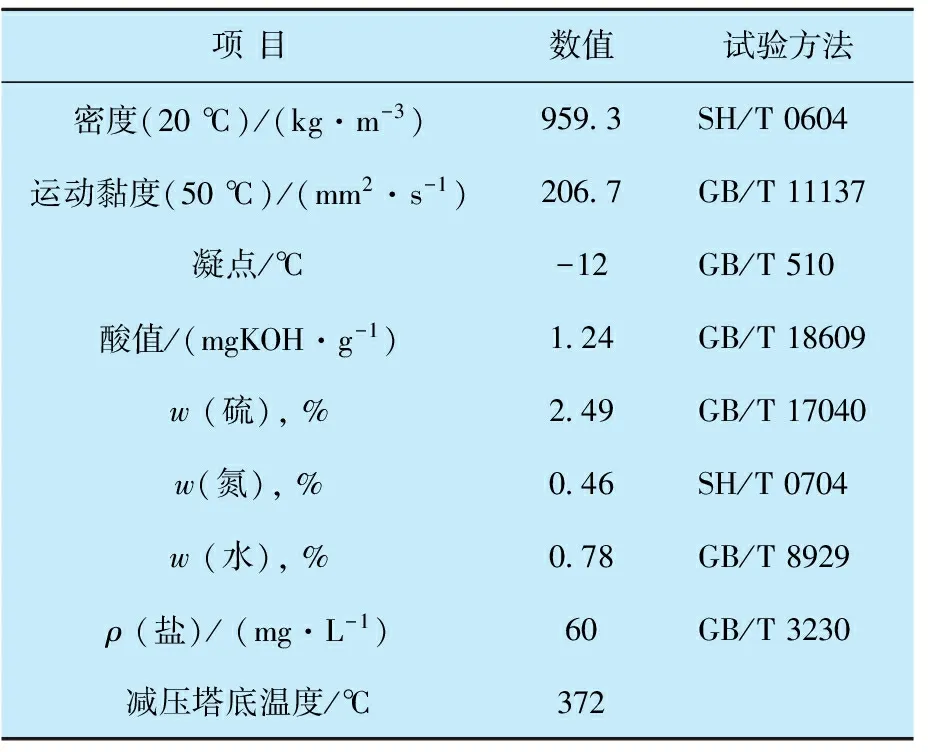

某石化公司加工的原料為馬瑞重油M100,其主要性質見表1。

表1 M100重油一般性質

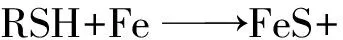

作為減壓裝置的進料,M100密度高、酸值高、硫和氮含量均較高,屬于含硫腐蝕性原料;減壓渣油泵處于減壓塔底部,泵出口物流流速較高;經過蒸餾,渣油含硫物質(硫化氫、硫醇、硫醚、二硫化物、噻吩類化合物及更雜的硫化物)、鹽類和有機環烷酸大量富集,原油中60%的硫都富集在減壓底渣油中[1]。高溫下,硫的腐蝕隨著溫度的升高逐漸加劇,特別是H2S在350~400 ℃時,能分解出硫和氫,分解出來的元素硫比H2S的腐蝕性更強,化學反應如下:

高溫硫腐蝕開始時速度很快,一定時間后腐蝕速率會保持恒定,這是因為生成了硫化鐵保護膜的緣故。而物流的流速越高,保護膜就愈容易脫落,脫落后腐蝕將重新加劇。

此外,減壓裝置原料酸值超過0.5 mgKOH/g,環烷酸腐蝕速率在270~280 ℃和350~400 ℃分別有兩個峰值[2],物流的流速對腐蝕影響很大,環烷酸的腐蝕部位都是在流速高的地方,流速增加,腐蝕速率也增加;高溫下,硫腐蝕和環烷酸腐蝕同時進行,而且,環烷酸破壞了硫化氫腐蝕產物,生成可溶于油的環烷酸鐵和H2S,使腐蝕持續進行,二者相互促進,加劇了腐蝕。

2.2 減壓渣油泵材質問題

減壓渣油泵葉輪設計要求使用1Cr13材質的不銹鋼,普通的碳鋼材質的會被快速腐蝕,對于特殊部位要采用防腐蝕材料。為了確定減壓渣油泵葉輪材質,采用X-MET7500手持式光譜儀對減壓渣油泵的葉輪材質進行檢測,由檢測結果發現此材質中鐵的質量分數高達99.4%、鉻的質量分數僅為0.2%、錳的質量分數0.27%,屬于普通碳鋼材質,不具備耐硫腐蝕和耐有機環烷酸腐蝕的條件。

將數據與葉輪的腐蝕情況照片提供給機泵廠家,機泵廠家給出建議葉輪材料為1Cr13Ni,并且建議某石化公司提供腐蝕介質的具體性質數據,如果不能達到檢修周期,考慮更換更耐腐蝕材料。

2.3 工藝設置不合理

為了減輕裝置設備腐蝕,設計上一般均對鹽的質量濃度超過10 mg/L的原料設置電脫鹽設施,并且確保脫后鹽的質量濃度低于3 mg/L,并且輔以在高溫部分注入高溫緩蝕劑、渣油防垢劑等。

由表1數據可知,M100重油鹽的質量濃度高達60 mg/L,但是,裝置并未設置電脫鹽設施,致使金屬離子、鹽類物質直接進入減壓塔,富集進入塔底渣油泵,對渣油泵的防腐蝕工作造成巨大的挑戰。

3 應對措施

3.1 增加電脫鹽設施

設置電脫鹽設施,控制進入減壓裝置的鹽含量;使鹽含量控制在合理范圍不僅是減壓渣油泵防腐蝕的要求,也是塔頂設備防腐的要求,更是解決腐蝕問題的“治本”措施。其次,考慮向塔底渣油系統注入高溫緩蝕劑防止渣油泵腐蝕。

3.2 把好選材質量關

在材質選擇方面,對于存在腐蝕的部位要采用防腐蝕材料、特殊材質,如:減壓渣油腐蝕部位可選用1Cr18Ni10Ti或316L等,有助于解決高溫部位硫和有機酸引起的腐蝕[3-4]。在庫存工作上,要做好材料進庫的檢驗工作,嚴把質量關。

4 結 語

(1)M100重油硫含量、鹽含量均較高,造成高溫硫腐蝕、環烷酸腐蝕,加之減渣油泵出口物流流速高,三者相互作用是造成減壓渣油泵葉輪腐蝕的直接原因;

(2)減壓渣油泵葉輪材質不符合標準是減渣油泵葉輪腐蝕的又一原因;

(3)增設電脫鹽裝置是防腐蝕的重要方法;可考慮在渣油系統加注高溫緩蝕劑。

[1] 陳治杰, 陶昭宇. 減壓塔底渣油泵長周期高效運行措施[J]. 石油化工設備,2006,35(3):65-68.

[2] 張德義. 含硫原油加工技術[M]. 北京:中國石化出版社, 2001:239-241.

[3] 陳金暉. 常減壓裝置渣油管線腐蝕原因及防護[J]. 管道技術與設備,2003,40(1):50-51.

[4] 黃本生, 李慧, 劉清友,等. 常減壓裝置環烷酸腐蝕的緩蝕劑研究[J]. 腐蝕與防護,2009,30(10):721-724.

(編輯 寇岱清)

Causes of Corrosion in Vacuum Tower Bottom Pump Impeller and Countermeasures

ZhangXinnian1,JiWanshan1,GaoYing2

(1.ZhuhaiHuafengPetrochemicalCompany,Zhuhai519050,China;2.PetroChinaChangqingPetrochemicalCompany,Xianyang712000,China)

Some troubles in the bottom residue oil pump in the vacuum tower in the 1.0 MM TPY vacuum distillation unit of Zhuhai Huafeng Petrochemical Company frequently occur, such as serious corrosion, pump vibration, transport flow fluctuations, etc. which lead to serious corrosion of pump impeller of vacuum pump. The analysis of corrosion products demonstrate that the severe corrosions which occurred on pump impeller are high temperature sulfur corrosion, organic naphthenic acid corrosion and high velocity erosion. M100 has 2.49%(wt) sulfur, up to 60mg(NaCl)/L salts, and 1.244 mgKOH/g acid, which suggest that M100 are acrid. corrosive feed oil. The X-MET7500 Infrared spectra characterization shows that the material of the impeller of the pump has no corrosion resistance. Corresponding measures and necessary means are recommended to protect the corrosion, such as construction of electric desalting unit for pre-treatment of feedstocks, selection of corrosion resistant materials and addition of corrosion inhibitors, etc.

vacuum tower bottom, residue oil pump, corrosion, corresponding measures

2016-06-15;修改稿收到日期:2016-09-06。

張新年(1984-),工程師,碩士,在該公司運行一部從事催化聯合裝置技術管理工作。E-mail:zxn_ok@126.com