異氰酸酯膠囊型自修復高分子材料研究進展

馮建中,明耀強,張宇帆,郭浩檳,黃凱鑫,胡劍峰,瞿金清(華南理工大學化學與化工學院,廣東 廣州 510640)

?

異氰酸酯膠囊型自修復高分子材料研究進展

馮建中,明耀強,張宇帆,郭浩檳,黃凱鑫,胡劍峰,瞿金清

(華南理工大學化學與化工學院,廣東 廣州 510640)

摘要:回顧了微膠囊型自修復高分子材料中雙環戊二烯-Grubbs催化劑、聚二甲基硅氧烷-錫(鉑)催化劑、環氧樹脂-固化劑和異氰酸酯等自修復體系的研究現狀,重點介紹了異氰酸酯膠囊型自修復材料的修復機理和研究新進展。異氰酸酯膠囊型自修復是通過異氰酸酯修復劑(主要是異佛爾酮二異氰酸酯、六亞甲基二異氰酸酯及其三聚體等)潮固化來實現,并簡要探討了影響微膠囊自修復高分子材料自修復效果的主要因素(微膠囊的芯材、力學性能以及微膠囊與基材的相容性)。最后指出了微膠囊型自修復高分子材料今后的研究方向(建立自修復過程的模型,將微膠囊應用到存在一些如晶界、氣孔等微結構的材料中)及其應用前景(提高航空航天和民用高鐵等高速高風險項目的可靠性,開發自修復涂料、膠黏劑等)。

關鍵詞:微膠囊;自修復;高分子材料;異氰酸酯

第一作者:馮建中(1981—),男,助理實驗師,主要研究方向為化學工程。E-mail jzhfeng @scut.edu.cn。聯系人:胡劍峰,博士,講師,主要研究方向為精細化工。E-mail cejfhu@scut.edu.cn。

高分子材料因其質輕、耐磨、易加工等優異性能而被廣泛應用于航空、航天、電子、機械等高新技術領域。但是,高分子材料在成型加工及使用過程中,不可避免地會在材料內部產生微裂痕,如沒有及時修復,這些裂痕會迅速擴展為宏觀裂縫,破壞高分子材料的整體性,影響其性能和使用壽命[1]。因此,通過賦予材料自修復功能實現高分子材料內部微裂紋的自愈合,預防潛在危害,成為近年來高分子科學領域的研究熱點。

自修復這一概念源自20世紀80年代中期,由美國軍方首次提出[2]。自修復高分子材料是一類能夠模仿生命系統,對一些不可見裂紋自動(或在外界刺激作用下)進行修復的智能材料。自修復功能實現的核心是活性物質和能量在破損處的聚集進而發生自愈合,即在材料出現內部或外部損傷后能夠及時釋放活性物質,在破損處發生化學反應進行自修復,從而消除安全隱患,延長材料的使用壽命。目前,自修復高分子材料主要有兩大類:一類是本征型自修復材料[3],即通過聚合物材料內部的可逆反應實現,一般需要通過加熱或電刺激等方式向體系提供能量。例如,呋喃/馬來酰亞胺體系[4-6],利用狄爾斯-阿爾德(DA)反應的熱可逆性實現自修復;章明秋等[7-9]通過聚氨酯鏈段中烷氧胺基(C—ON)單元中碳氧自由基的熱可逆反應實現自修復。這類自修復材料對外界支撐條件要求較高,應用受到一定的限制。另一類是外援型自修復材料[2],即通過在材料內部分散或復合一些功能性物質(液芯纖維或微膠囊)來實現的。與液芯纖維自修復體系相比,微膠囊的制造工藝成熟、對基材性能影響小、應用潛力大。因此,微膠囊型自修復高分子材料具有更廣闊的應用前景。

據此,本文將主要介紹微膠囊型自修復高分子材料近年來的重要進展以及影響其自修復效果的主要因素。

1 微膠囊型自修復高分子材料研究現狀

2001年,WHITE等[10]在Nature雜志上創造性地提出了DCPD-Grubbs微膠囊自修復體系,即將外殼為脲醛樹脂(UF)、內覆雙環戊二烯(DCPD)的微膠囊和Grubbs催化劑一起埋植在環氧樹脂中。該自修復體系利用DCPD的開環易位聚合(ROMP)形成交聯網狀結構,填補裂紋,其修復效率最高可達75%。然而,該體系中Grubbs催化劑價格昂貴,空氣中水分以及環氧樹脂中胺類催化劑會使其活性下降。后期研究者嘗試各種方法來完善Grubbs體系,RULE等[11]將Grubbs催化劑包裹在石蠟中,同時用叔胺取代二乙烯三胺環氧固化劑。這樣的調整提高了Grubbs催化劑的穩定性,使得整個體系在較低催化劑用量下,修復效率提高到80%以上;KAMPHAUS等[12]用六氯化鎢和苯乙炔混合物取代傳統Grubbs催化劑,增強催化劑的穩定性。以上方法雖然在解決Grubbs催化劑易失活方面取得了較好的進展,但是,這類自修復體系應用范圍較窄,只能局限在一定基材中。

還有專家學者選用在基材樹脂中包埋兩種微膠囊的思路,使用其他活性物質替代DCPD,如聚二甲基硅氧烷(PDMS)-錫催化劑和環氧樹脂-固化劑自修復體系。PDMS體系[13-15]是將兩種脲醛樹脂微膠囊包埋在PDMS彈性體中,其中一種微膠囊包封乙烯功能化的PDMS和鉑催化劑,另一種微膠囊包封PDMS共聚體。當PDMS彈性體被撕開后,乙烯功能化的PDMS與PDMS共聚體中的活性位點在鉑的催化作用下,發生聚合反應,修補裂紋。該體系中的修復劑和基材材料具有良好的相容性,但是PDMS的柔性鏈段結構,導致這一自修復體系更適合于彈性體中。環氧樹脂-固化劑體系是將環氧樹脂和固化劑分別包裹起來埋置在環氧樹脂基材中,其中環氧樹脂黏度較大,一般需要加入一定量的稀釋劑。雖然環氧樹脂價格便宜、黏結性強,便于應用,但在室溫條件下固化速率較慢,一般需要加熱處理。因此,相關科研工作者[16-22]優化了固化劑以及固化劑微膠囊與環氧樹脂微膠囊的配比,基本實現常溫自修復,但是這類自修復體系比較復雜,應用范圍也很狹窄,局限在環氧樹脂基材中。

近年來,科研人員開展了包封活性異氰酸酯單體微膠囊的研究工作。異氰酸酯膠囊型自修復體系無需額外包封固化劑或催化劑,空氣中的水分就可以使異氰酸酯單體固化成膜,大大簡化了自修復體系,縮減了與實際應用之間的距離。本文重點介紹異氰酸酯膠囊型自修復材料的修復機理和研究進展。

2 異氰酸酯膠囊型自修復材料

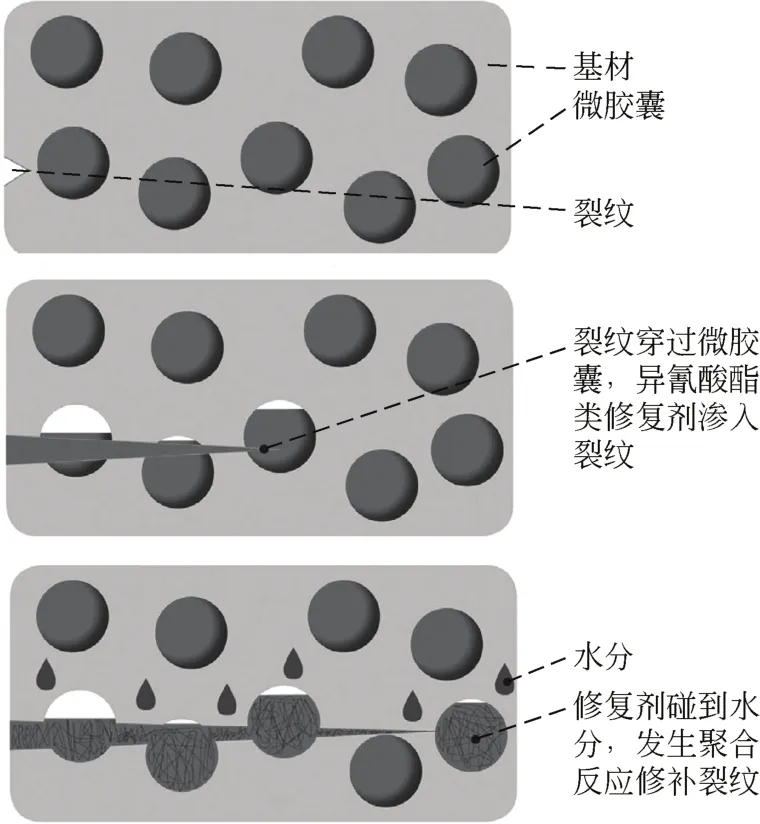

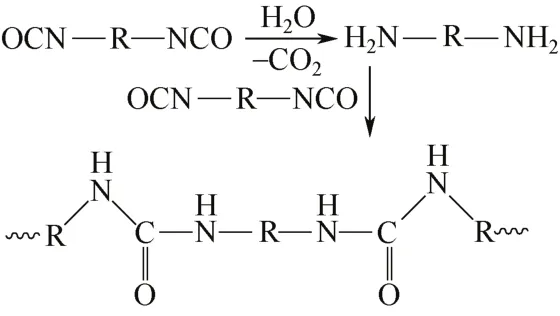

異氰酸酯膠囊型自修復材料的修復機理[23]如圖1所示,該自修復材料是將微膠囊化的異氰酸酯類修復劑包埋于基體中,當復合材料在外力作用下產生的裂紋穿過微膠囊,異氰酸酯類修復劑滲入裂紋,碰到空氣中的水分,發生潮固化反應(圖2),從而修復裂紋。

圖1 異氰酸酯微膠囊型自修復材料的修復機理[23]

圖2 異氰酸酯類修復劑的潮固化反應式

常見的異氰酸酯類修復劑包括甲苯二異氰酸酯(TDI)、二苯基甲烷二異氰酸酯(MDI)、異佛爾酮二異氰酸酯(IPDI)、六亞甲基二異氰酸酯(HDI)及其三聚體。其中芳香族異氰酸酯TDI和MDI的活性太強,固化速率太快,難以控制,因此,目前研究者普遍將后3種異氰酸酯修復劑作為活性物質,構建自修復體系。

2.1異佛爾酮二異氰酸酯體系

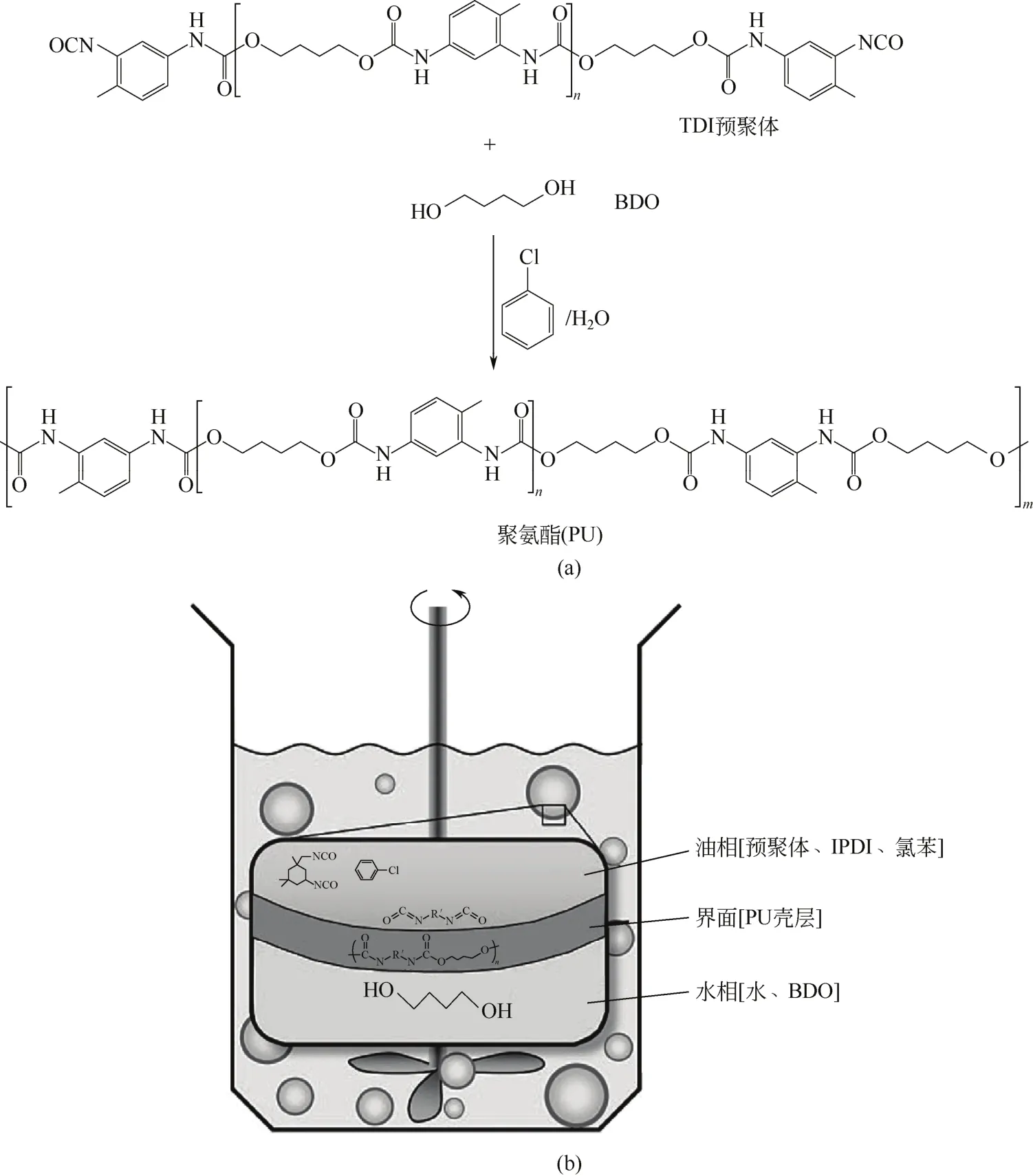

異佛爾酮二異氰酸酯(IPDI)是一種環脂族多異氰酸酯,分子結構中含有兩個異氰酸酯基團,遇水能夠成膜。YANG等[24]首次采用界面聚合的方法制備了包封有IPDI的聚氨酯(PU)微膠囊。殼層的形成過程利用了不同二異氰酸酯的活性差異:采用比IPDI活性更高的甲苯二異氰酸酯(TDI)預聚體與擴鏈劑1,4-丁二醇(BDO)反應,在水包油體系的界面處形成PU殼層,包封IPDI和溶劑氯苯形成的油滴(如圖3所示)。研究結果表明,這一體系能夠穩定存在;從破裂微膠囊中釋放出的活性物質與水作用,48h后就可以固化成膜。接著,CREDICO 等[23]進一步研究了該體系,制備了一種包封有IPDI的聚脲/脲醛(PU/PUF)雙殼層微膠囊,形貌更加規整,力學性能更好。將這種微膠囊(PU/PUF-IPDI)包埋在環氧樹脂里面,在水中浸泡48h后,預先留下的表面劃痕可以消失。

為進一步探究IPDI體系的自修復過程,WANG 等[25-26]將包封有IPDI的微膠囊添加到醇酸樹脂清漆(AVCs)中,采用掃描參比電極法(SMRE)和傅里葉紅外光譜(FT-IR)相結合的方式,直觀展示了IPDI-ACVs體系的自修復性能。此外,WANG 等[25-26]還利用電化學阻抗譜(EIS)技術分析了該體系自修復過程的不同階段(預修復過程、自修復過程、水滲入裂縫、涂層腐蝕)以及不同金屬基材對自修復過程時間的影響及規律[26]。結果表明,IPDI-ACVs體系可通過IPDI遇水固化成膜修補裂紋來保護涂層,增強金屬表面的耐腐蝕性能,在活性金屬基材(Q235鋼鐵)上,自修復過程持續時間較長;表面易氧化成膜的金屬基材(5083鋁合金、鈦、銅)對自修復過程影響不大。

2.2六亞甲基二異氰酸酯體系

六亞甲基二異氰酸酯(HDI)是一種脂肪族多異氰酸酯,其反應活性比IPDI略高。HUANG等[27]采用界面聚合的方法,包封HDI,過程與上述IPDI體系類似,油相中活性較高的二苯基甲烷二異氰酸酯(MDI)預聚體通過1,4-丁二醇(BDO)擴鏈,形成聚氨酯(PU)殼層,包封HDI。添加10%這種HDI微膠囊到環氧樹脂中,制成自修復涂料,涂刷在金屬基材上,在10%NaCl水溶液中浸泡48h,進行耐腐蝕測試,并與未添加微膠囊的涂層對比。研究結果表明,HDI微膠囊的加入可以及時修補涂層裂紋,保護基材不被腐蝕。隨后,HUANG等[28]通過鹽霧測試進一步探討了自修復涂層的厚度、微膠囊的大小和添加量對涂層耐腐蝕性的影響。結果表明,涂層厚度為400μm、微膠囊平均粒徑為100μm、添加量為10%時,涂層的耐腐蝕性能最好。HUANG 等[28]也通過電化學阻抗譜技術分析浸泡在10%NaCl水溶液中的涂層自修復過程,發現涂層自修復電阻(Rhealing)隨浸泡時間有增長的趨勢,自修復電阻由修復膜產生,其增長表明了自修復過程的進行。此外,WU等[29]采用原位聚合的方法,合成出由脲醛(UF)包封HDI的寬粒徑分布微膠囊,將這種微膠囊平鋪在環氧樹脂表面,制備出一種自修復自清潔涂料。

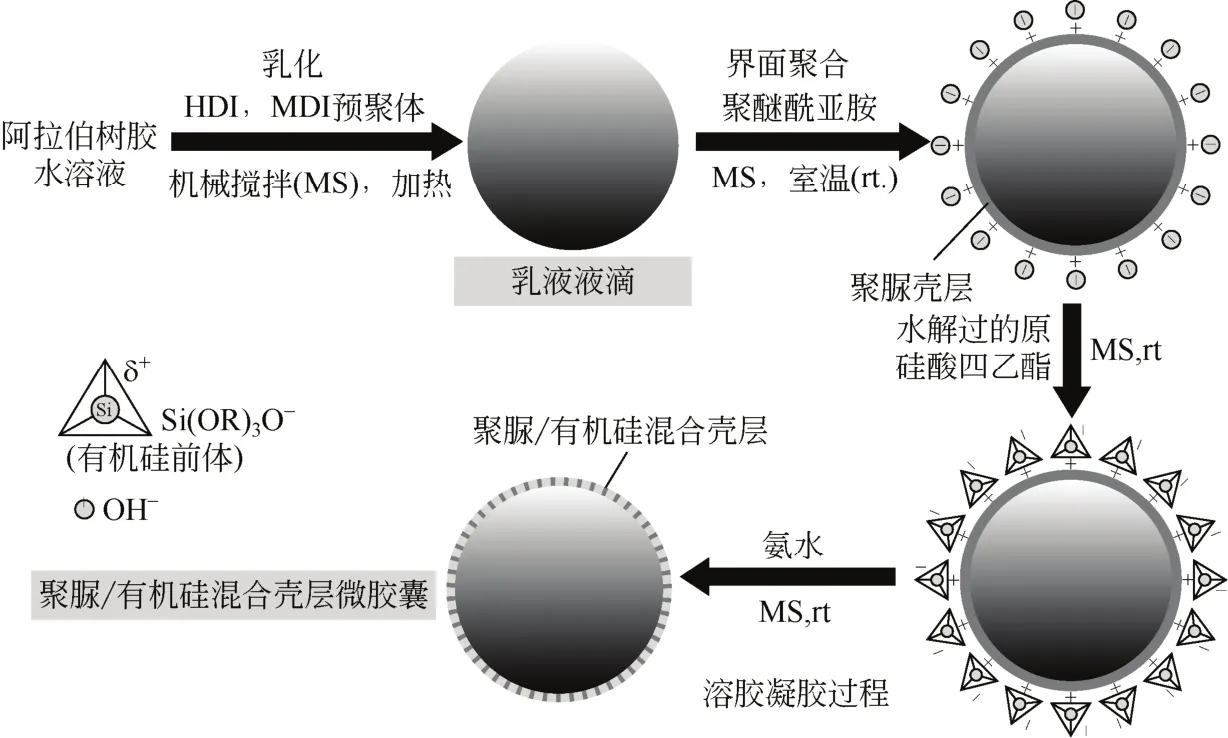

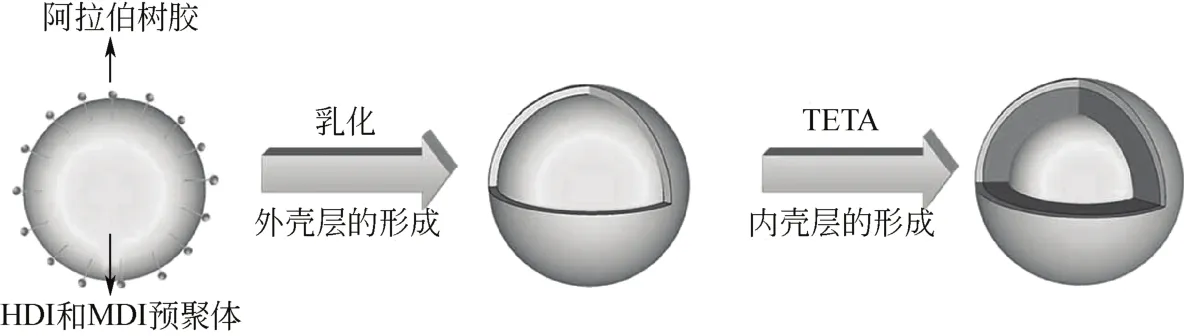

WU等[30]還采用界面聚合和原位聚合相結合的方式,在油包水體系中制備出了由聚脲有機硅混合殼層包封HDI的微膠囊(制備過程如圖4所示)。這種微膠囊的耐熱性和耐溶劑性都較好,初始失重溫度(失重5%對應的溫度)比純HDI高58℃;在二甲苯中浸泡100h后,核物質含量只降低了(25.9±0.7)%。Sun等[31]用界面聚合的方法,制備了由雙層聚脲包封HDI的雙殼層微膠囊,其制備過程如圖5所示,在乳化過程中,油相中的MDI預聚體首先與乳化劑(GA分子結構中含有—NH2和—OH)和水發生聚合反應,形成外殼層。接著,將三乙烯四胺(TEDA)水溶液滴加到上述乳液體系后,TEDA分子穿過外殼層與油相中的MDI預聚體反應形成聚脲內殼層。SUN等[31]采用熱重分析和滴定分析優化了制備過程的相關工藝參數(乳化時間、反應溫度和持續時間、MDI預聚體用量),并對微膠囊的耐熱性、耐溶劑性和自修復性能進行了研究。結果表明,使用3g MDI預聚體,乳化45min,在50℃下反應2h,所得微膠囊的耐熱性和耐溶劑性最好。添加了這種微膠囊(新鮮或經正己烷浸泡過)的環氧樹脂涂層,能夠通過釋放的HDI在劃傷處自修復阻止涂層的腐蝕。

圖3 包封過程界面聚合反應式(a)和原理圖(b)[24]

2.3HDI三聚體體系

六亞甲基二異氰酸酯(HDI)的揮發性較大,毒性也大,一般將HDI催化形成三聚體使用。WANG等[32]將包封有HDI三聚體的脲醛樹脂微膠囊添加到環氧樹脂涂料中,通過拉伸材料試驗機(Instron 3366)測得在微膠囊添加量為16%時,裂紋自修復效率高達45.3±2.9%。通過掃描電化學顯微鏡(S E C M)和交流掃描電化學顯微鏡(AC-SECM),清晰地反映出該體系的自修復效果。

XANDER等[33]利用硫醇與異氰酸酯之間高的反應活性,將兩種分別包封有季戊四醇四(3-巰基丙酸酯)(TetraThiol)和HDI三聚體(HDI3)的微膠囊包埋在環氧樹脂基材中,其中TetraThiol通過原位聚合由蜜胺樹脂(MF)包封,HDI3通過界面聚合由聚脲樹脂包封。殘留在環氧樹脂基材中的胺類固化劑可以作為催化劑,可以加快硫醇和HDI的反應速率。通過雙懸臂梁試驗測得微膠囊含量為20%(兩種微膠囊按核物質中異氰酸酯和硫醇基團的摩爾比1∶1配比)時,其自修復效率超過50%。該體系能夠實現常溫自修復,但是修復時間也較長(5天),并且局限在有胺類固化劑的環氧樹脂基材中。

異氰酸酯/水體系雖然簡化了自修復體系,但是利用異氰酸酯間活性差異包封這一機理導致了所包封的異氰酸酯芯材的活性都比較低,因此,這一體系的自修復速率慢,達不到即時修復的效果。此外,在水包油體系中,活性較高的芳香族多異氰酸酯很容易和水發生反應,導致其包封過程難度加大。因此,該體系仍需進一步完善。

圖4 聚脲/有機硅混合殼層HDI微膠囊的制備過程[30]

圖5 雙層聚脲包封HDI微膠囊的形成過程[31]

3 影響微膠囊型自修復材料自修復效果的主要因素

微膠囊的芯材活性、粒徑大小、壁材強度以及微膠囊與基材的相容性都會影響微膠囊型自修復材料的自修復效果。

3.1微膠囊的芯材

微膠囊的芯材(修復劑)對微膠囊型自修復材料的自修復性能起決定性作用,要使微膠囊的活性芯材能夠及時在基材的破損處固化成膜修補裂紋,修復劑應滿足以下條件[34]:①在基材出現微裂紋之前,修復劑必須以液態的形式保存在微膠囊內部,即具有良好的熱化學穩定性;②基材中的微裂紋刺破微膠囊后,修復劑能夠及時滲入裂紋,即要求修復劑的黏度小,流動性好;③修復劑滲入裂紋后,能夠以合適的反應速率固化成膜并有效填補裂紋;④修復劑固化后,其體積收縮率要盡量小。

早期研究較多的修復劑芯材雙環戊二烯(DCPD)[10-12]基本滿足以上條件,但是開環易位聚合產生的聚DCPD與環氧樹脂基材的相容性較差,近年來研究者多采用環氧樹脂[16-22]和多異氰酸酯[23-33]作為修復劑芯材,當修復劑黏度較大時,就加入一定量的稀釋劑(氯苯、甲苯、苯乙酸乙酯等)。HILLE WAERE等[33]考察了稀釋劑甲苯的添加量對修復劑黏度和自修復體系修復效率的影響,結果表明,甲苯的加入可以顯著降低兩種修復劑的黏度,當HDI三聚體和硫醇中稀釋劑甲苯的添加量分別為20%和10%時,兩種芯材黏度相當(160mPa?s 和185mPa?s),并且對體系的自修復效率影響不大。

3.2微膠囊的力學性能

微膠囊的力學性能與微膠囊的粒徑和壁材強度密切相關,微膠囊型自修復材料對微膠囊的力學性能有特殊的要求[35]:微膠囊在包埋過程中要保持完整,不能破裂;當基材產生微裂紋時,裂紋穿過區域,微膠囊要能及時破裂。因此,要使微膠囊的力學性能滿足要求,必須要研究微膠囊受力破裂時的臨界應力,優化微膠囊的粒徑分布和壁材厚度。

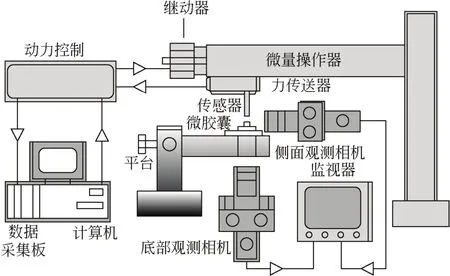

RULE等[36]發現脲醛樹脂微膠囊的粒徑、壁厚和微觀形貌對微膠囊的受力行為影響很大,通過優化催化劑(質量分數2.5%)和修復劑微膠囊(平均粒徑180μm,質量分數5%),體系的裂紋愈合效率達93%。趙釗等[37]從微膠囊中直接剝離出微膠囊壁試樣進行納米壓痕側試,建立了載荷-位移(P-h)曲線與微膠囊壁材彈塑性力學參數之間的聯系,通過數據擬合和和量綱分析,從P-h曲線中反求出其主要的彈塑性力學參數,得到脲醛樹脂微膠囊壁材的彈性模量約為2.12GPa,屈服應力約為15.35MPa。由此得到的應力-應變關系,與量綱的分析結果一致,能夠表征微膠囊壁材的力學性能,為進一步揭示微膠囊自修復體系中微膠囊的破裂機理提供了重要參數。胡劍峰等[38]用Micromanipulation(如圖6所示)對微膠囊力學性能研究過程中發現也發現,蜜胺樹脂微膠囊的粒徑和壁厚與擠壓破裂時的應力成正比。微膠囊在比較小的應變下(≤18.8%),體現彈性體受力行為,在較大應變下(≥25%),體現黏彈性體受力行為。

因此,通過測量微膠囊破裂時臨界應力,優化微膠囊的粒徑和壁厚,可以保證微膠囊的完好率,提高微膠囊的使用效率。

3.3微膠囊與基材的相容性

要使微膠囊型自修復材料基材中的微裂紋在擴展時,裂紋能夠穿過微膠囊,而不是繞過微膠囊在其邊界擴展,微膠囊與基材之間必須要有良好的相容性。

WHITE等[10]采用有限元計算微膠囊附近的應力情況,通過研究微膠囊和裂紋之間的相互作用,證明微膠囊與基材相對剛度對微膠囊附近和裂紋尖端周圍有著比較大的影響。研究發現微膠囊的壁材與基材的彈性模量之比為3∶1時,裂紋不能導致微膠囊破裂,而會繞過其進行擴展。當微膠囊的壁材與基材的彈性模量之比為1∶3時,裂紋會導致微膠囊破裂,促進修復過程的發生。KESSLER等[39]以DCPD和Grubbs催化劑為自修復體系,制備玻璃纖維/環氧樹脂自修復復合材料并研究了纖維材料層間剝離損傷的修復情況,其韌性比環氧樹脂基材差。王榮國等[40]使用硅烷偶聯劑KH560對脲醛樹脂微膠囊表面進行改性后,脲醛樹脂微膠囊和環氧樹脂基材在界面處通過化學鍵和氫鍵結合,與未改性的脲醛樹脂微膠囊/環氧樹脂自修復材料相比,其斷裂韌性和耐沖擊性能都有明顯提高,通過掃描電子顯微鏡(SEM)觀察發現,經過表面改性過的微膠囊界面連接緊密,開裂現象明顯減少,說明表面處理極大地改善了微膠囊和樹脂基材之間的相容性。

不過這些研究對微膠囊力學性能的研究相對有限,WHITE等[10]的研究中也只是通過計算得到微膠囊的應力狀態,并沒有通過可以驗證的實驗方法測得在靜載荷下,微膠囊應力-應變與自修復材料應力-應變之間的關系,以及在動態沖擊載荷下,微膠囊應力-應變與自修復材料應力-應變之間的關系。

圖6 微控系統結構圖[38]

4 結 語

微膠囊自修復材料的研究,涉及到多個學科(如高分子化學、聚合物加工、微納米力學、有限元和復合材料力學等)。且該材料有著巨大的應用潛力、廣泛的適用性,其今后研究方向大致有二:一為建立自修復過程的模型,了解材料斷裂過程微膠囊群受力形變至破裂的應力傳遞機理,考察裂紋擴展、修復劑固化等過程,通過實驗完善模型,全面了解自修復材料的性質;二是將微膠囊應用到存在一些如晶界、氣孔、非均勻相等微結構的材料中,以此來提高材料的力學性能。

而自修復材料的實用化,可提高航空、航天和國防武器的安全性能,以及民用高鐵等高速、高風險項目的可靠性。同時,還可用于開發具有自修復功能的涂料、膠黏劑等精細化學品,因此具有重要的實用價值。

參考文獻

[1] 李思超,韓朋,許華平. 自修復高分子材料[J]. 化學進展,2012,24(7):1346-1352.

[2] 汪海平,容敏智,章明秋. 微膠囊填充型自修復聚合物及其復合材料[J]. 化學進展,2010,22(12):2397-2407.

[3] 李海燕,張麗冰,王俊. 本征型自修復聚合物材料研究進展[J]. 化工進展,2012,31(7):1549-1554.

[4] ZHANG W,DUCHET J,GERARD J F. Self-healable interfaces based on thermo-reversible Diels-Alder reactions in carbon fiber reinforced composites[J]. Journal of Colloid and Interface Science,2014,430:61-68.

[5] ENGEL T,KICKELBICK G. Furan-modified spherosilicates as building blocks for self-healing materials[J]. European Journal of Inorganic Chemistry,2015,2015(7):1226-1232.

[6] BRANCART J,SCHELTJENS G,MUSELLE T,et al. Atomic force microscopy- based study of self-healing coatings based on reversible polymer network systems[J]. Journal of Intelligent Material Systems and Structures,2014,25(1):40-46.

[7] YUAN C E,RONG M Z,ZHANG M Q. Self-healing polyurethane elastomer with thermally reversible alkoxyamines as crosslinkages[J]. Polymer,2014,55(7):1782-1791.

[8] YUAN C E,ZHANG M Q,RONG M Z. Application of alkoxyamine in self-healing of epoxy[J]. Journal of Materials Chemistry A,2014,2:6558-6566.

[9] ZHANG Z P,RONG M Z,ZHANG M Q. Room temperature self-healable epoxy elastomer with reversible alkoxyamines as crosslinkages[J]. Polymer,2014,55(16):3936-3943.

[10] WHITE S R,SOTTOS N R,GEUBELLE P H,et al.Autonomic healing of polymer composites[J]. Nature,2001,409:794-797.

[11] RULE J D,BROWN E N,SOTTOS N R,et al.Wax-protected catalyst microspheres for efficient self-healing materials[J]. Advanced Materials,2005,17(2):205-208.

[12] KAMPHAUS J M,RULE J D,MOORE J S,et al. A new self-healing epoxy with tungsten (Ⅵ) chloride catalyst[J]. Journal of the Royal Society Interface,2008,5(18):95-103.

[13] KELLER M W,WHITE S R,SOTTOS N R. A self-healing poly(dimethyl siloxane) elastomer[J]. Advanced Functional Materials,2007,17(14):2399-2404.

[14] KELLER M W,WHITE S R,SOTTOS N R.Torsion fatigue response of self-healing poly(dimethylsiloxane) elastomers[J]. Polymer,2008,49(13/14):3136-3145.

[15] BEIERMANN B A,KELLER M W,SOTTOS N R. Self-healing flexible laminates for resealing of puncture damage[J]. Smart Materials Structures,2009,18(8):1-7.

[16] GUADAGNO L,RAIMONDO M,NADDEO C,et al. Healing efficiency and dynamic mechanical properties of self-healing epoxy systems[J]. Smart Materials and Structures,2014,23(4):045001.

[17] YE X J,SONG Y X,ZHU Y,et al. Self-healing epoxy with ultrafast and heat-resistant healing system processable at elevated temperature [J]. Composites Science and Technology,2014,104:40-46.

[18] YUAN X H,SU Q,HAN L Y,et al. Preparation and performance of self-healing epoxy composites by microcapsulated approach[J]. Key Engineering Materials,2014,636:73-77.

[19] ZHANG H,YANG J L. Development of self-healing polymers via amine-epoxy chemistry:Ⅰ. properties of healing agent carriers and the modelling of a two-part self-healing system[J]. Smart Materials and Structures,2014,23(6):065003.

[20] ZHANG H,YANG J L. Development of self-healing polymers via amine-epoxy chemistry:Ⅱ. systematic evaluation of self-healing performance[J]. Smart Materials and Structures,2014,23(6):065004.

[21] Chowdhury R A,Hosur M V,Nuruddin M,et al. Self-healing epoxy composites:preparation,characterization and healing performance[J]. Journal of Materials Research and Technology,2015,4(1):33-43.

[22] KHOEE S,KACHOEI Z. Design and development of novel reactive amine nanocontainers for a self-healing epoxy adhesive:self-repairing investigation using the lap shear test[J]. RSC Advances,2015,5(27):21023-21032.

[23] CREDICO B D,LEVI M,TURRI S. An efficient method for the output of new self-repairing materials through a reactive isocyanate encapsulation[J]. European Polymer Journal,2013,49(9):2467-2476.

[24] YANG J L,KELLER M W,MOORE J S,et al. Microencapsulation of isocyanates for self-healing polymers[J]. Macromolecules,2008,41(24):9650-9655.

[25] WANG W,XU L K,LI X B,et al. Self-healing properties of protective coatings containing isophorone diisocyanate microcapsules on carbon steel surfaces[J]. Corrosion Science,2014,80:528-535. [26] WANG W,XU L K,LI X B,et al. Self-healing mechanisms of water triggered smart coating in sea water[J]. Journal of Materials Chemistry A,2014,2(6):1914-1921.

[27] HUANG M X,YANG J L. Facile microencapsulation of HDI for self-healing anticorrosion coatings[J]. Journal of Materials Chemistry,2011,21(30):11123-11130.

[28] HUANG M X,YANG J L. Salt spray and EIS studies on HDI microcapsule-based self-healing anticorrosive coatings[J]. Progress in Organic Coatings,2014,77(1):168-175.

[29] WU G,AN J L,TANG X Z,et al. A versatile approach towards multifunctional robust microcapsules with tunable,restorable,and solvent-proof superhydrophobicity for Self-Healing and self- cleaning coatings[J]. Advanced Functional Materials ,2014,24(43):6751-6761.

[30] WU G,AN J L,SUN D W,et al. Robust microcapsules with polyurea/silica hybrid shell for one-part self-healing anticorrosion coatings[J]. Journal of Materials Chemistry A,2014,2(30):11614-11620.

[31] SUN D W,AN J L,WU G,et al. Double-layered reactive microcapsules with excellent thermal and non-polar solvent resistance for self-healing coatings[J]. Journal of Materials Chemistry A,2014,3(8):4435-4444.

[32] WANG W,XU L K,SUN H Y,et al. Spatial resolution comparison of AC-SECM with SECM and their characterization of self-healing performance of hexamethylene diisocyanate trimer microcapsule coatings[J]. Journal of Materials Chemistry A,2015,3(10):5599-5607.

[33] HILLEWAERE X K D,TEIXEIRA R F A,NGUYEN L T T,et al. Autonomous self-healing of epoxy thermosets with thiol- isocyanate chemistry[J]. Advanced Functional Materials ,2014,24(35):5575-5583.

[34] 曲愛蘭. 仿生自修復防腐涂層的研究進展[J]. 涂料工業,2012,42 (4):71-75.

[35]張偉,辛毅,張紓,等. 自修復微膠囊制備及微納力學性能[J].化工學報,2008,59(6):1595-1599.

[36] RULE J D,SOTTOS N R,WHITE S R. Effect of microcapsule size on the performance of self-healing polymers[J].Polymer,2007,48 (12):3520-3529.

[37] 趙釗,計宏偉,陳金龍,等. 自修復體系中微膠囊壁材力學性能的測試與表征[J]. 實驗力學,2013,28(5):580-585。

[38] HU J F,CHEN H Q,ZHANG Z B.Mechanical Properties of melamine formaldehyde microcapsules for self-Healing materials[J]. Materials Chemistry and Physics,2009,118(1):63-70.

[39] KESSLER M R,WHITE S R. Self-activated healing of delamination damage in woven composites[J]. Composites Part A,2001,32(5):683-699.

[40] WANG R G,LI H Y,LIU W B,et al. Surface modification of poly(urea-formaldehyde) microcapsules and the effect on the epoxy composites performance[J]. Journal of Macromolecular Science,Part A:Pure and Applied Chemistry ,2010,47(10):991-995.

研究開發

Progress of research on encapsuled isocyanate self-healing polymeric materials

FENG Jianzhong,MING Yaoqiang,ZHANG Yufan,GUO Haobin,HUANG Kaixin,HU Jianfeng,QU Jinqing

(School of Chemistry and Chemical Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Abstract:This paper begins with a review of the research status of microcapsules-based self-healing polymeric materials including dicyclopentadiene-Grubbs catalyst,polydimethylsiloxane-tin (Pt) catalyst,epoxy-curing agent and isocyanate system. Self-healing mechanism and research progress of encapsuled isocyanate self-healing material are summarized. Self-healing function of particles encapsuled isocyanate actived through the curing process of isocyanate agent(mainly includes isophorone diisocyanate,hexamethylene diisocyanate and its trimer ) healing in moisture environment. Following that,the factors (core material,mechanical property of microcapsules and its compatibility with substrate) influencing self-healing properties of microcapsules-based self-healing polymeric materials are briefly discussed. Finally,the future research directions,eg. establishment of self-healing process models and applications of microcapsules to material with microstructure such as grain boundary,porosity,are pointed out and the application prospects(improving the reliability of some high-speed high-risk projects such as aerospace and civil high-speed rail,self-healing coatings and adhesives development) of self-healing materials are exhibited.

Key words:microcapsules; self-healing ; polymeric materials; isocyanate

基金項目:國家大學生創新創業訓練計劃(20140561067)及廣州市科技計劃(201508030019)項目。

收稿日期:2015-04-10;修改稿日期:2015-05-13。

DOI:10.16085/j.issn.1000-6613.2016.01.023

中圖分類號:TB 381

文獻標志碼:A

文章編號:1000–6613(2016)01–0175–07