微反應器在化學化工領域中的應用

劉兆利,張鵬飛(天津大學化工學院,天津 300072)

?

微反應器在化學化工領域中的應用

劉兆利,張鵬飛

(天津大學化工學院,天津 300072)

摘要:微反應器是微型化學反應系統,具有換熱和傳質效率高、嚴格控制反應時間、易于放大、安全性能好等特點。和傳統攪拌反應器相比,這些特點使得微反應器在縮短反應時間、大幅度提高化學反應的轉化率和產品收率等方面展現出一定的優勢。但微反應器也存在易堵塞,催化劑負載、微通道的設計與制造難度大等問題。本文介紹了近年來快速發展的微反應器技術,回顧了微反應器的特點,重點探討微反應器在化學化工領域的應用以及微反應器在精細化工和制藥工業、生物化工領域的應用實例,討論了微反應器目前存在的諸多挑戰。微反應器目前是化學和化工學科的前沿和熱點方向,分析表明微反應器仍然有很大的發展空間,有潛力改變化學化工前景。提出應進一步深入系統地認識微反應器內化學反應以及微通道設計的基本規律和機理,將微反應器技術引入更廣泛的反應體系中,加強微反應器的集成化水平。

關鍵詞:微反應器;微通道;微尺度;層流;安全

第一作者:劉兆利(1989—),男,碩士。E-mail liuzhaoli0302@163.com。

聯系人:張鵬飛,副研究員,研究方向為化工傳質與分離。E-mail zhangpf@tju.edu.cn。

微反應器也被稱作是微通道反應器,是微反應器、微混合器、微換熱器、微控制器、微萃取器、微化學分析等一系列的微型化工設備的統稱。微反應器技術起始于20世紀90年代的微流控技術[1],屬于微尺度的范疇。由于微反應器相比于傳統的反應器具有極大的優勢,順應了高技術含量和可持續發展的要求,微反應器技術一出現就引起了相關領域極大的關注,特別是一些世界著名學府和大型跨國公司(比如麻省理工學院、美國西北太平洋國家實驗室、杜邦公司、巴斯夫公司等)都開始致力于微反應器的研究和應用。微反應器技術在國內起步偏晚,在近十多年時間才被國內相關人士了解、研究并應用,目前國內主要研究的機構有中國科學院大連化學物理研究所、清華大學等。目前在化學工程、合成、化學、制藥工業、分析和生物化學過程等領域,微反應器技術是最有創造性和發展最快的技術之一[2]。

按照不同的分類方法,微反應器有多種類型[3]。按照操作模式進行分類,可以分為連續微反應器、半連續微反應器和間歇微反應器;按照反應相態可以分為氣固相催化微反應器、氣液相微反應器、液液相微反應器和氣液固相微反應器;按照用途可以分為生產用微反應器和實驗用微反應器;按照分析應用可以分為化學和生物中應用的微反應器以及化學工程和化學中應用的微反應器。微反應器有多種幾何結構,最簡單的是管式結構,還有板式結構、微通道結構以及集成試劑注射、混合、換熱、溶劑交換、相分離等多種功能為一體的復合式結構。

針對化學反應的特點,比如溫度、壓力、腐蝕性、比熱容和電特性等,要選擇合適的微反應器制作材料。制作材料有玻璃、硅、陶瓷、金屬和聚合物等。其中應用最廣泛的材料是玻璃,這是由于玻璃材料是化學惰性的,允許在許多溶劑中使用電滲流(EOF),允許可見光檢測設備并且易于制造[4-5]。目前微反應器的制作技術主要有LIGA(光刻、電鑄和塑模結合的工藝)、機械加工、微模塑技術等[6]。

1 微反應器的特性

1.1換熱效率和混合效率高

微反應器內部微通道的特征尺寸一般在數十到幾百微米之間[7],特征通道中單相流動的特點為較低的雷諾數,由層流擴散影響混合[8],局部也會形成二次流混合[9]。微反應器的尺寸屬于微尺度范疇,所產生的直接優勢就是擴散時間很短,混合過程很快。微反應器內傳質和傳熱推動力會隨之增加,從而擴大了單位面積和單位體積的擴散通量,這對于化學反應過程非常有利。因為總傳熱系數與通道尺寸成反比,微反應器內液相傳熱系數可以達到10000W/(m2·K),比常規換熱設備大一個數量級以上[10]。尺寸的縮小賦予微反應器無與倫比的比表面積,可以達到10000~50000m2/m3,而傳統的攪拌設備的比表面積最多可以達到1000m2/m3[11]。研究結果表明,利用微反應器能夠有效強化傳遞或混合控制的化學反應過程,而這類過程在傳統的反應裝置內往往難以精確控制,極易產生局部熱點、濃度分布不均、短路流和流動死區等問題,微反應器具有的高效混合和快速傳遞性能是解決這些問題的重要手段[12],可以有效抑制不良反應的產生,提高反應產物的純度[13]。

為了進一步提高混合效率,還可以利用多種方法強化混合。強化混合分為兩種,即主動混合和被動混合[14]。主動混合主要是利用了外界的能量輸入來形成局部二次流,這些主要的外界能量有超聲波、聲誘振動、周期性變化的泵送能等。被動混合方式主要是通過通道的設計實現流體的重組來加快混合,主要方式有在微通道中設置多層薄片進行流體的分離和再混、通過渦流的形成和重疊強化混合以及利用噴射流碰撞進行混合等。被動混合由于操作簡單,因此廣泛應用于化工領域,而主動混合由于裝置比較復雜而且不易多通道并行放大,所以主要應用于生物分析領域[9]。

1.2可直接放大,無放大效應

傳統的化工生產一般都是通過小試-中試-大生產的模式,但是在放大過程中流動、傳質和傳熱的“三傳”問題很突出。微反應器的優良性能得益于微尺度化,在擴大生產時是通過并行增加微反應器的數量而不是對反應器的尺寸進行放大[15]。與傳統管式反應器并行放大的主要區別在于其優良的單通道“三傳”狀態重現性和多通道間抗干擾性[16]。在對整個反應系統進行優化時,只需對單個微反應器進行模擬和分析,這就避免了傳統的從實驗室規模到中試規模再到工業化規模的放大過程中所遇到的諸多問題,減少了操作費用,節省了空間,也避免了進行知之甚少的中試反應過程,提高了安全性[6,17]。

1.3高度集成化

利用成熟的微加工技術可將微混合、微反應、微換熱、微分離、微分析等多個單元操作和一些與之相匹配的微傳感器、微閥等器件集成到一塊反應芯片上,實現單一反應芯片的多功能化操作,從而達到對微反應系統的實時監測和控制,提高反應速度并且可以節省成本[18]。例如可以將混合和停留時間功能與換熱在同一區域進行集成從而產生額外的反應性能[19]。將微全分析系統(μTAS)應用于化工生產,可以大大提高反應過程的自動化水平,有效降低人為因素造成的失誤。更為重要的是,這種微化學系統可以展現出優異的重復性,這對于平行實驗和日常使用都有很大的吸引力。隨著芯片實驗室和桌面化工廠概念的提出,在實驗室里小型的微化工系統已經成為新產品和新過程開發的重要平臺[20]。

1.4精確控制反應時間

微反應器中反應物的停留時間由微通道的長度和液流速度決定。微通道的長度越短,液流速度越快,停留時間也就越短。微反應器可以通過改變微通道的長度和流率來實現精準的停留時間控制,反應過程中產生的中間體會在分解之前轉移到下一個反應區域,特別適用于涉及到不穩定活性中間體的反應[2,21-22]。但是在多相體系中,通過改變流速來改變停留時間會導致流體的流型發生改變,這就需要通過改變微反應器的長度來改變停留時間并且保持恒定的流速[11]。傳統間歇反應器中,由于反應物加入的時間不同,經常會引起副產物的產生,微反應器憑借可以精確控制停留時間的優良特性,可以保證產品有很高的質量,還可以完成在宏觀過程中無法完成的反應。

1.5安全性高

化學過程研究的一個主要目標就是消除安全隱患和危險的條件并且保證效率和操作的可行性。微反應器中反應物的量屬于微量級別,這會使得很多危險反應過程能夠高效并且安全地進行,比如高度放熱反應、高溫反應、涉及不穩定中間體的反應以及使用危險試劑的反應等[23],并且可以降低爆炸的潛在危險性[24]。微反應器控溫能力好,制冷能力往往也很高,能量的減少可以有效保證系統的安全[25]。微反應器可以有效地保證生產過程的安全,即使生產有毒有害物質,也能夠將反應進行有效控制,很大程度上降低安全事故的危害性。因此微反應系統為生產有毒或者有害的物質鋪平了道路,有望使化工擺脫高危險的桎梏。

1.6過程環保綠色化

伴隨著環境問題的日益突出和資源的匱乏,微反應器技術也變得日益重要。傳統的化工生產主要依賴于大型反應器并且伴隨著大量的原材料和產品的存儲,這都會帶來健康和安全隱患問題,并且有可能對生產廠家和周邊環境造成難以估量的損失和傷害[26]。微反應器技術對于綠色化和可持續合成的貢獻主要因為提高了產品的收率,減少了副產物的產生,降低了能耗和減少了輔助物質(比如保護基團)的使用等[27-28]。從環境角度來看,微反應器可以有效減少化學研究和工業生產中的有害物質排放,實現綠色可持續發展[2]。

2 微反應器在化學化工中的應用

2.1提高安全性

快速的強放熱反應在化學化工中普遍存在,很容易引起溫度驟增,反應相對不易控制,容易引發危險事故。硝化反應是化工中應用最早也是最重要的單元反應之一,微反應器的出現已經為強放熱和選擇性敏感的硝化反應開辟了新的機遇,KULKARNI[29]闡述了4種利用微反應器的硝化方法,并且討論了反應過程的優勢、局限性和工業放大的實用性。費托合成是指合成氣(CO和H2)在催化劑及一定的反應條件下轉化生成烴類等的反應,李毅等[30]報道了在微反應器中進行強放熱的費托合成反應,實現對費托合成過程中溫度的精確控制,提高了反應物的轉化率和產物的選擇性,極大地提高了反應速率。重氮化合物在有機化學中是特別常見的試劑,但是重氮化合物具有潛在的爆炸性,在工業規模時很難安全處理,反應危險性很高,MüLLER等[25]報道了利用微反應器合成重氮化合物,憑借優良的傳熱效率可以安全處理危險試劑,因此反應過程中連續流微反應器中的溫度一直遠遠低于常規的間歇反應器,反應過程一直安全有序進行。

2.2提高選擇性和轉化率

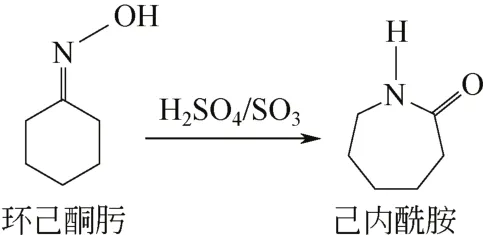

ZUIDHOF等[31]報道了環己酮肟的貝克曼重排反應,見圖1。在微反應器中進行硫酸催化環己酮肟轉化為己內酰胺的貝克曼重排反應時,需要先將環己酮肟溶解在環辛烷中,運送到混合微通道中,混合溫度為65℃,然后立刻輸送到反應微通道中,反應溫度為100~127℃,停留時間為10s,在這種條件下選擇性可以達到99%。而該反應在其他反應器中進行時,相同的反應條件選擇性只能達到95%。

圖1 貝克曼重排反應

PROTASOVA等[32]報道了氨基萘的Friedel-Crafts酰化反應,見圖2。在微型反應器中進行氨基萘的合成時,一共有9步反應,其中第1步是Friedel-Crafts酰化反應。在傳統的轉化生產過程中使用Ac2O 和 KOAc或NaOAc作為溶劑。但是由于鹽在溶劑中溶解性很低會造成微反應器管道的堵塞,因此用NEt3來代替KOAc更合適,有利于加速反應進行。在微反應器中進行反應時,首先需要將溶液在室溫下進行預混合,然后通過泵運送到預加熱微反應器,溫度控制為130℃。最后目標產品的收率達到100%,而在釜式反應器中僅為86%~96%。

AMII等[33]報道了二羰基化合物的直接氟化反應,見圖3。這個反應在宏觀反應器中進行時轉化率只有15%,而在流微反應器中進行時轉化率可以達到90%。

圖2 Friedel?Crafts酰化反應

圖3 氟化反應

2.3無放大效應

PENNEMANN等[34]研究了在微反應器中進行一種金屬有機化合物的加成反應,反應方程式見圖4。

圖4 有機金屬加成反應

在實驗室的500mL規模下,反應溫度為?40℃,反應0.5h,收率為88%;在6L的攪拌容器中擴大反應規模,?20℃下反應5h,收率為72%。可見在傳統反應器條件下反應時,放大過程中由于傳熱效率發生變化將會引起產率降低。而利用微反應器在實驗室規模下進行初試時,反應溫度為?10℃,停留時間在10s以內,收率可以達到95%;接著在同樣的條件下進行中試過程時,收率可以達到92%;最后在同樣的反應條件下進行生產規模過程(5倍中試規模),收率仍然可以保持在92%。可見微反應器不存在放大效應,可以直接進行放大過程。

2.4縮短反應時間

微反應器憑借較大的傳質和傳熱系數,可以明顯縮短反應的時間,將反應效率提高到一個新的高度。MASON等[15]報道了一個醇醛縮合反應,見圖5。這個反應是甲硅烷基烯醇和4-溴苯甲醛在四丁基氟化銨的存在下完成的,在達到100%轉化率的前提下,微反應器中的反應時間僅僅20min,而在傳統反應器中卻需要24h。

WATTS等[35]報道了貝里斯-希爾曼反應,見圖6。在微反應器中進行此反應時,首先將1,4-二烷和水按照體積比1∶1混合成溶劑體系,然后將預混合的1,4-二氮雜二環辛烷和4-硝基苯甲醛溶液加上丙烯酸甲酯溶液送入到微反應器中進行反應,生成的產物是2-(4-硝基苯甲酰)丙烯酸甲酯。產品的收率可以達到95%,反應時間590min,這比在傳統反應器中反應時間減少了30%。

圖5 醇醛縮合反應

圖6 貝里斯-希爾曼反應

2.5控制產物分子的特性

微反應系統不僅對于產品的轉化率和收率有影響,還可以減少甚至消除傳質過程中熱點的形成,因此對于聚合物的分子量、粒徑分布、形態和組成都有很好的控制[36-38]。微反應器在聚合反應方面的應用已經有大量的研究,目前已成功應用于多種機理的聚合反應,包括陽離子聚合、陰離子聚合、自由基聚合、配位聚合、縮合聚合、開環聚合等,并表現出對傳統釜式反應器的顯著優勢。從當前的發展趨勢來看,微反應器在聚合反應中的應用將成為化工和高分子領域的研究熱點之一[39]。

IWASAKI等[40]分別用常規的釜式反應器和微反應器進行了甲基丙烯酸甲酯、丙烯酸丁酯和甲基丙烯酸丁酯的自由基聚合反應,并對合成產物的分子量進行檢測。結果顯示:在相同的反應時間和產率前提下,微反應器生產的3種聚合物的分子量分布指數(PDI)均在4以下,比常規的釜式反應器生產的聚合物均有明顯改善。

2.6高溫高壓的反應

RAZZAQ等[41]研究了丙烯基苯基醚的Claisen重排反應,見圖7。在傳統反應器中進行該反應時,反應溫度250℃、壓強1.3MPa,反應時間1~2h。利用微反應器進行該反應時,以甲苯為溶劑,經過仔細優化條件,在240℃、10MPa的條件下反應,得到了高純度和高收率的產物,且僅僅有不到5%的副產物形成。這個Claisen重排反應對于溫度的改變非常敏感:在<230℃條件下,轉化會不完全,影響收率;在更高的反應溫度下,會有許多副產物形成。因此不允許通過提高反應溫度來減少反應時間。通過這個例子可以看出,利用微反應器來優化反應條件顯得尤為重要。

圖7 Claisen重排反應

2.7在線及時監控反應

微反應器系統集成化程度很高,可以在化學反應過程中通過傳感器、控制器等分析監測裝置實時掌握反應的進行程度,及時做出最優化的處理方式。在傳統的批處理反應器中也可以監測反應來確保產品的質量,但是一旦發現有雜質出現時,整個反應產品往往已經被污染了。在微反應系統中的快速檢測系統可以確保反應物不會被大量污染。其中應用廣泛的有高效液相色譜法(HPLC)、紫外-可見光譜(UV/Vis)和紅外光譜(IR)等技術。

GOMEZ-DE等[42]報道了利用計算機控制微反應器合成水溶性CdS和CdS/ZnS的納米晶體,并且在線監測反應的過程,很好地控制了反應的進行,改善了量子產率和粒徑分布;VAN DEN BROEK 等[43]研究了利用微反應器在線IR技術監控芳烴化合物的甲酰化反應,很好地控制了危險活性中間體的產生;GROSS等[44]報道了利用微反應器在線IR 和X射線高空間分辨率顯微光譜技術進行多步有機轉換的過程。

3 微反應器的主要應用領域

3.1精細化工和制藥工業

精細化工和制藥行業中50%的反應都可能受益于主要基于微反應器技術的連續工藝,目前微反應器在精細化工和制藥工業中的使用正在變得越來越普遍[45-46],驅動力主要有工藝開發需求、產品的收率、產品的產量、生產安全以及便于操作等[47]。

在精細化工領域,許多反應對于溫度的要求非常苛刻,需要在幾百度或者零下幾十度的條件下進行,這就需要通過滴加物料才能很好地控制反應溫度。常規的反應器很難完成這樣的操作,微反應器憑借微尺度的特性可以很好地控制溫度和反應時間,保證反應順利進行。在制藥工業,新藥的研發是一個耗時且耗資巨大的過程,選出優良品質的先導化合物是藥物篩選的一個至關重要的過程,微反應器技術可以和基因分析設備進行集成,內部非湍流的環境和高敏感性生物測定系統的集成都為藥物的篩選提供了有力條件,可以完成高通量的藥物篩選,在藥物研發領域應用廣泛[48]。微反應器技術還可以降低先導化合物篩選的成本,提高優化的速度,降低實驗次數和試劑的成本[49]。BRAUNE等[50]報道了利用微反應器生產選擇性氟化的藥物產品,并且在9個月內完成從實驗室規模到生產500kg高質量產品的生產過程。PENNEMANN等[51]報道了利用微反應器合成苯基硼酸,反應器是基于分割和重組的混合原則的高流率微混合器,產率可以達到89%并且產品苯基硼酸中沒有二苯代硼酸的污染,相比于傳統的間歇過程產率提高了20%并且減少了能量消耗。MAURYA等[52]研究了串級的微反應器合成非常重要的精細化工和藥物中間體重氮乙酸乙酯,結果顯示可以達到99%的收率并且產生的有毒有害廢物幾乎可以忽略。大量事實表明,連續流的微反應器可以使精細化工及制藥工業趨向更經濟、高質量、安全生產和環境友好[53]。

3.2生物化學

多種重要化合物的生物合成已經在基因工程主體中得到了展示,但是鑒于生理系統的復雜性等諸多因素都限制產品的收率和對反應條件的控制,也表現出對于大規模工業生產的不適應性。微反應器技術作為一種替代途徑將會消除這些缺點并且適合進行工業化生產[54]。目前微反應器技術已經進入生物催化領域,將微反應器技術和生物催化進行結合將會是一項關鍵的綠色化工程,一些常見類型的酶微反應器已經在均相、非均相和多相系統中展現出了優良的性能[21]。目前酶在診斷中的應用如酶聯免疫吸附實驗(ELISA)已經引起極大的關注[55]。酶參與的微反應器已經在分析檢測領域得到廣泛的應用,優點是酶的用量非常少,在蛋白質的水解方面優勢明顯。可以利用微反應器高比表面積的優點將酶固載在固體載體上或者微通道的內壁上,制成固定酶微反應器[56],是微反應器技術在生物方面的重要應用之一。MIN等[57]研究了微反應器內固定化乙酰膽堿酯酶從自然提取物篩選抑制劑;IQBAL等[58]報道了將毛細管電泳用于固載酶微反應器,結果顯示這種處理方法節省樣品、成本低、時間短。近幾年又研究了將酶固載到微反應器內的納米材料上,可以展示出高的酶反應性[59]。SUHAS等[60]報道了多種利用微反應器技術合成縮氨酸的方法。此外微反應器技術也為DNA的分析提供了便利。比如生物有機合成中常常會將DNA片段進行成倍地放大以備進一步的研究,即DNA擴增技術。SCHAERLI 等[61]就利用微反應器進行了聚合酶鏈反應(PCR),實現了快速的DNA擴增。

4 微反應器面臨主要的挑戰

4.1堵塞

微反應器技術起源于20世紀90年代,到目前為止還屬于一種新興技術,雖然發展很快,但是仍然存在一些挑戰。微反應器目前面臨的最主要問題就是微通道的堵塞問題[62]。當有固體物質(催化劑、試劑、產品和副產品)參與反應時,通道中會出現沉積、生長或者架橋現象,這會限制微反應器內的液體流動速度,影響液體混合并且會提高壓降,最后很可能導致反應失敗[63]。

針對堵塞問題,目前已經有諸多的解決方法。SCHOENITZ等[64]闡述了目前微反應器內所有類型污垢的研究進展,包括結晶、顆粒、化學反應、腐蝕、生物污染和氣泡,并分別介紹了相應的緩解或者阻止污垢形成的方法。將微通道管壁面設計得足夠光滑可以有效緩解固體沿著壁面的沉積,比如純氟表面[65]。多段液-液流的使用可以限制固體粒子和通道內壁的相互作用,但是這種方法需要使用額外的溶液,可能會降低反應的效率或者出現這種額外溶液和特定的溶劑不兼容現象。還可以利用超聲輻射減輕堵塞,這是因為超聲波振動可以抑制沉淀物在管道中的附著和沉積[28,66];其他方法還有使用分散相液滴包裹粒子來減少粒子和管壁的相互作用以及使用鞘流技術產生納米粒子來減輕堵塞等[67-68]。雖然針對于堵塞問題已經有很多措施,但是仍然缺少將不溶性物質分離出來的有效方法,這將限制微反應器技術的發展。

4.2催化劑負載

微反應器中化學反應經常涉及到催化過程,鑒于微通道的尺寸很小,這就對催化劑裝載方式提出了很高的要求。催化劑的負載方式主要有兩種:將催化劑涂敷在微通道內壁或者催化劑載體上。但是當催化劑被涂敷在表面時,容易出現低附著性、容易脫落、更換困難和加工費用高等問題,這都會對微反應器的產品化開發過程產生障礙[69]。配位體和催化劑載體之間的連接經常會導致催化劑活性的降低,而一些常見的聚合物載體會發生膨脹堵塞微反應器[65],因此催化劑的裝載方式很大程度上決定著產品的選擇性[70]。目前應用最多的催化劑載體是多孔材料,盡管關于多孔材料作為催化劑載體的研究很多,但是催化劑的粘附特性和高效的裝載方式仍然有待于進一步優化,均質催化劑的固定仍然是一個長期存在的挑戰。

4.3微通道的設計和制造

微通道的制作經過幾個階段的發展,雖然目前已經可以設計出復雜的結構通道,比如基于光刻母模板的軟刻法,制作工藝已經很成熟,但是制作的成本仍然很昂貴,因此開發簡化的制作工藝、降低制作成本是一項艱巨的任務[71]。對于高通量的微流體系統,快速均一的液體分布十分重要。微通道的幾何構造將會決定流體的分布并最終影響產品質量,而優化微通道的幾何結構是一項復雜的過程和挑戰,因此開發一種精度高、成本低的微通道制造技術是急需要解決的難題[72]。

5 結語與展望

相比于傳統的反應器工藝,微反應器技術具有諸多優勢:極高的傳質和傳熱效率、反應時間短、無放大效應、安全性高、集成化程度高、生產過程綠色化等。微反應器技術能夠顯著強化反應過程,成為化工領域的一次革新,為化學化工領域提供了一個非常高效和便捷的平臺。顯然,微反應技術是21世紀化學化工技術發展的重要分支之一。

展望未來的微反應器技術,需要在以下幾方面做出更深入的研究。

(1)在理論方面,許多宏觀的理論在微尺度方面已經不完全實用,需要深入系統地完善微反應器的理論體系。

(2)在應用范圍方面,雖然利用微反應器已經完成了很多反應,但仍有部分反應在微反應器領域還沒有找到合適的發展路線,因此期待將微反應器技術引入到更廣泛的反應系統中。

(3)在加工技術方面,開發新的微反應器制造技術,特別是微通道的設計和制造,確保制作工藝簡單高效、精度高、成本低。

(4)在功能方面,還應該加強集成化水平,提高實時監測和控制的能力,確保反應過程更符合可持續發展的要求。

顯然,未來的化學化工領域,微反應器技術仍然有很廣闊的發展空間,人們將會看到微反應器技術更大的發展潛力。

參考文獻

[1] 褚良銀,汪偉,巨曉潔,等. 微流控法構建微尺度相界面及制備新型功能材料研究進展[J]. 化工進展,2014,33(9):2229-2234.

[2] PROTASOVA L N,BULUT M,ORMEROD D,et al. Latest highlights in liquid-phase reactions for organic synthesis in microreactors[J]. Organic Process Research & Development,2013,17(5):760.

[3] 鄭亞鋒,趙陽,辛峰. 微反應器研究及展望[J]. 化工進展,2004,23(5):462-464.

[4] FLETCHER P D I,HASWELL S J,VILLAR P E,et al. Micro reactors:principles and applications in organic synthesis[J]. Tetrahedron,2002,58(39):4735–4736.

[5] GEYER K,CODéE J D,SEEBERGER P H. Microreactors as tools for synthetic chemists-the chemists’ round-bottomed flask of the 21st century?[J]. Chemistry——A European Journal,2007,38(2):8434–8442.

[6] MILLS P L,QUIRAM D J,RYLEY J F. Microreactor technology and process miniaturization for catalytic reactions——a perspective on recent developments and emerging technologies[J]. Chemical Engineering Science,2007,62(24):6992-7010.

[7] 趙述芳,白琳,付宇航,等. 液滴流微反應器的基礎研究及其應用[J]. 化工進展,2015,34(3):593-607,616.

[8] MAE K. Advanced chemical processing using microspace[J]. Chemical Engineering Science,2007,62(18/19/20):4842-4851.

[9] 陳光文,趙玉潮,樂軍,等. 微化工過程中的傳遞現象[J]. 化工學報,2013,64(1):63-75.

[10] McGOVERN S,HARISH G,PAI C,et al. Multiphase flow regimes for hydrogenation in a catalyst-trap microreactor[J]. Chemical Engineering Journal,2008,135(s1):s229-s236.

[11] JOVANOVIC J,REBROV E V,NIJHUIS T,et al. Liquid-liquid flow in a capillary microreactor:hydrodynamic flow patterns and extraction performance[J]. Industrial & Engineering Chemistry Research,2011,51(2):1015.

[12] 駱廣生,王凱,呂陽成,等. 微尺度下非均相反應的研究進展[J]. 化工學報,2013,64(1):165-172.

[13] WILES C,WATTS P. Recent advances in micro reaction technology[J]. Chemical Communications,2011,47(23):6512.

[14] HESSEL V,L?WE H,SCH?NFELD F. Micromixers——a review on passive and active mixing principles[J]. Chemical Engineering Science,2005,60(8):2479-2483.

[15] MASON B P,PRICE K E,STEINBACHER J L,et al. Greener approaches to organic synthesis using microreactor technology[J]. Chemical Reviews,2007,107(6):2301-2307.

[16] 趙玉潮,陳光文. 微化工系統的并行放大研究進展[J]. 中國科學(化學),2015,45(1):16-23.

[17] ZHANG X,STEFANICK S,VILLANI F J. Application of microreactor technology in process development[J]. Organic Process Rresearch & Development,2004,8(3):455.

[18] 趙玉潮,張好翠,沈佳妮,等. 微化工技術在化學反應中的應用進展[J]. 中國科技論文,2008,3(3):157-169.

[19] ROBERGE D M,GOTTSPONER M,EYHOLZER M,et al. Industrial design,scale-up,and use of microreactors[J]. Chemistry Today,2009,7:8-11.

[20] 駱廣生,王凱,王佩堅,等. 微反應器內聚合物合成研究進展[J]. 化工學報,2014,65(7):2564.

[21] WOHLGEMUTH R,PLAZL I,PLAZL ? P,et al. Microscale technology and biocatalytic processes:opportunities and challenges for synthesis[J]. Trends in Biotechnology,2015,33(5):302-314.

[22] USUTANI H,TOMIDA Y,NAGAKI A,et al. Generation and reactions of o-bromophenyllithium without benzyne formation using a microreactor[J]. Journal of the American Chemical Society,2007,129(11):3046-3047.

[23] ZHANG X,STEFANICK S,VILLANI F J. Application of microreactor technology in process development[J]. Organic Process Research & Development,2004,8(3):456.

[24] NEWMAN S G,GU L,LESNIAK C,et al. Rapid Wolff–Kishner reductions in a silicon carbide microreactor[J]. Green Chemistry,2014,16(1):176-180.

[25] MüLLER S T,WIRTH T. Diazo compounds in continuous-flow technology[J]. ChemSusChem,2015,8(2):245-250.

[26] HASWELL S J,WATTS P. Green chemistry:synthesis in micro reactors[J]. Green Chemistry,2003,5(2):240-249.

[27] YOSHIDA J I,KIM H,NAGAKI A. Green and sustainable chemical synthesis using flow microreactors[J]. ChemSusChem,2011,4(3):331-340.

[28] NAVARRO-BRULL F J,POVEDA P,RUIZ-FEMENIA R,et al. Guidelines for the design of efficient sono-microreactors[J]. Green Processing and Synthesis,2014,3(5):311-320.

[29] KULKARNI A A. Continuous flow nitration in miniaturized devices[J]. Beilstein Journal of Organic Chemistry,2014,10(1):405-424.

[30] 李毅,曹軍,應翔,等. 費托合成微反應器研究進展[J]. 化工進展,2015,34(6):1519-1525.

[31] ZUIDHOF N T,DE CROON M H,SCHOUTEN J C,et al. Beckmann rearrangement of cyclohexanone oxime to ?-caprolactam in a microreactor[J]. Chemical Engineering & Technology,2012,35 (7):1257-1261.

[32] PROTASOVA L N,BULUT M,ORMEROD D,et al. Latest highlights in liquid-phase reactions for organic synthesis in microreactors[J]. Organic Process Research & Development,2013,17(5):760-791.

[33] AMII H,NAGAKI A,YOSHIDA J I. Flow microreactor synthesis in organo-fluorine chemistry[J]. Beilstein Journal of Organic Chemistry,2013,9(1):2793-2802.

[34] PENNEMANN H,WATTS P,HASWELL S J,et al. Benchmarking of microreactor applications[J]. Organic Process Research & Development,2004,8(3):433-434.

[35] WATTS P,WILES C. Recent advances in synthetic micro reaction technology[J]. Chemical Communications,2007(5):443-467.

[36] SERRA C A,CHANG Z. Microfluidic-assisted synthesis of polymerparticles[J]. Chemical Engineering & Technology,2008,31(8):1099-1115.

[37] BALLY F,SERRA C A,HESSEL V,et al. Homogeneous polymerization:benefits brought by microprocess technologies to the synthesis and production of polymers[J]. Macromolecular Reaction Engineering,2010,4(9/10):543-561.

[38] BALLY F,SERRA C A,HESSEL V,et al. Micromixer-assisted polymerization processes[J]. Chemical Engineering Science,2011,66(7):1449-1462.

[39] 宋順剛,顧雪萍,王嘉駿,等. 微反應器在聚合反應中的應用[J]. 化工進展,2012,31(2):259-267.

[40] IWASAKI T,YOSHIDA J I. Free radical polymerization in microreactors. significant improvement in molecular weight distribution control[J]. Macromolecules,2005,38(4):1159-1163.

[41] RAZZAQ T,GLASNOV T N,KAPPE C O. Continuous-flow microreactor chemistry under high-temperature/pressure conditions[J]. European Journal of Organic Chemistry,2009(9):1321-1325.

[42] GóMEZ-DE P S,PUYOL M,IZQUIERDO D,et al. A ceramic microreactor for the synthesis of water soluble CdS and CdS/ZnS nanocrystals with on-line optical characterization[J]. Nanoscale,2012,4(4):1328-1335.

[43] VAN DEN BROEK S A,LELIVELD J R,BECKER R,et al. Continuous flow production of thermally unstable intermediates in a microreactor with inline IR-analysis:controlled vilsmeier-haack formylation of electron-rich arenes[J]. Organic Process Research & Development,2012,16(5):934-938.

[44] GROSS E,SHU X Z,ALAYOGLU S,et al. In situ IR and X-ray high spatial-resolution microspectroscopy measurements of multistep organic transformation in flow microreactor catalyzed by Au nanoclusters[J]. Journal of the American Chemical Society,2014,136 (9):3624-3629.

[45] ROBERGE D M,GOTTSPONER M,EYHOLZER M,et al. Industrial design,scale-up,and use of microreactors[J]. Chemistry Today,2009,7:8-11.

[46] ROBERGE D M,DUCRY L,BIELER N,et al. Microreactor technology:a revolution for the fine chemical and pharmaceutical industries?[J]. Chemical Engineering & Technology,2005,28(3):318-323.

[47] ROBERGE D M,ZIMMERMANN B,RAINONE F,et al. Microreactor technology and continuous processes in the fine chemical and pharmaceutical industry:is the revolution underway?[J]. Organic Process Research & Development,2008,12(5):905-910.

[48] PAL R,YANG M,LIN R,et al. An integrated microfluidic device for influenza and other genetic analyses[J]. Lab on a Chip,2005,5(10):1024.

[49] WATTS P,HASWELL S J. The application of micro reactors for organic synthesis[J]. Chemical Society Reviews,2005,36(21):235-238.

[50] BRAUNE S,P?CHLAUER P,REINTJENS R,et al. Selective nitration in a microreactor for pharmaceutical production under cGMP conditions[J]. Chemistry Today,2009,27(1):26-29.

[51] PENNEMANN H,L?WE H,HESSEL V. Chemical microprocess technology-from laboratory-scale to production[J]. Chemical Engineering Science,2004,59:4789-4794.

[52] MAURYA R A,MIN K I,KIM D P. Continuous flow synthesis of toxic ethyl diazoacetate for utilization in an integrated microfluidic system[J]. Green Chemistry,2014,16(1):116-120.

[53] GONZáLEZ J C,POECHLAUER P,BROXTERMAN Q B,et al. Key green engineering research areas for sustainable manufacturing:a perspective from pharmaceutical and fine chemicals manufacturers [J]. Organic Process Research & Development,2011,15(4):900-911.

[54] BOEHM C R,FREEMONT P S,CES O. Design of a prototype flow microreactor for synthetic biology in vitro[J]. Lab on a Chip,2013,13(17):3426-3432.

[55] MATSUI K,MORIMOTO S,ASANO T,et al. Enzyme-linked immunosorbent assay using vertical micro reactor stack for the detection of biomolecules[J]. Electronics and Communications in Japan,2010,93(4):50-57.

[56] PETERSON D S,ROHR T,SVEC F,et al. Enzymatic microreactor-on-a-chip:protein mapping using trypsin immobilized on porous polymer monoliths molded in channels of microfluidic devices[J]. Analytical Chemistry,2002,74(16):4081-4088.

[57] MIN W,WANG W,CHEN J,et al. On-line immobilized acetylcholinesterase microreactor for screening of inhibitors from natural extracts by capillary electrophoresis[J]. Analytical and Bioanalytical Chemistry,2012,404(8):2397-2405.

[58] IQBAL J,IQBAL S,MüLLER C E. Advances in immobilized enzyme microbioreactors in capillary electrophoresis[J]. Analyst,2013,138(11):3104-3116.

[59] MATSUURA S I,ISHII R,ITOH T,et al. Immobilization of enzyme-encapsulated nanoporous material in a microreactor and reaction analysis[J]. Chemical Engineering Journal,2011,167(2):744-749.

[60] RAMESH S,CHERKUPALLY P,DE LA TORRE B G,et al. Microreactors for peptide synthesis:looking through the eyes of twenty first century !!![J]. Amino Acids,2014,46(9):2091-2104.

[61] SCHAERLI Y,WOOTTON R C,ROBINSON T,et al. Continuousflow polymerase chain reaction of single-copy DNA in microfluidic microdroplets[J]. Analytical Chemistry,2008,81(1):302-306.

[62] POE S L,CUMMINGS M A,HAAF M P,et al. Solving the clogging problem:precipitate-forming reactions in flow[J]. Angewandte Chemie (International Edition),2006,45(10):1544-1548.

[63] HARTMAN R L. Managing solids in microreactors for the upstream continuous processing of fine chemicals[J]. Organic Process Research & Development,2012,16(5):870-887.

[64] SCHOENITZ M,GRUNDEMANN L,AUGUSTIN W,et al. Fouling in microstructured devices:a review[J]. Chemical Communications,2015,51(39):8213-8228.

[65] JENSEN K F,REIZMAN B J,NEWMAN S G. Tools for chemical synthesis in microsystems[J]. Lab on a Chip,2014,14(17):3206-3212.

[66] NO?L T,NABER J R,HARTMAN R L,et al. Palladium-catalyzed amination reactions in flow:overcoming the challenges of clogging via acoustic irradiation[J]. Chemical Science,2011,2(2):287-290.

[67] HORIE T,SUMINO M,TANAKA T,et al. Photodimerization of maleic anhydride in a microreactor without clogging[J]. Organic Process Research & Development,2010,14(2):405.

[68] HARTMAN R L,NABER J R,ZABORENKO N,et al. Overcoming the challenges of solid bridging and constriction during Pd-Catalyzed C—N bond formation in microreactors[J]. Organic Process Research & Development,2010,14(6):1347.

[69] ZHOU W,TANG Y,WANG Q,et al. Optimization of catalyst loading for porous copper fiber sintered felts used in methanol steam reforming microreactors[J]. Chemical Engineering & Technology,2013,36(2):307-308.

[70] STUTZ M J,HOTZ N,POULIKAKOS D. Optimization of methane reforming in a microreactor-effects of catalyst loading and geometry[J]. Chemical Engineering Science,2006,61(12):4027-4040.

[71] 董廣新,蔣稼歡. 基于微流動混合的微納米粒子合成進展[J]. 化工進展,2010,29(11):2026-2033.

[72] CHEN P C,WU M H,WANG Y N. Microchannel geometry design for rapid and uniform reagent distribution[J]. Microfluidics and Nanofluidics,2014,17(2):275-285.

綜述與專論

Applications of microreactor in chemistry and chemical engineering

LIU Zhaoli,ZHANG Pengfei

(School of Chemical Engineering,Tianjin University,Tianjin 300072,China)

Abstract:Microreactor belongs to the miniature chemical reaction system,which has some characteristics of high heat- and mass- transfer rates,strictly-controlled reaction time,easy scale-up,excellent safety performance,and so on. Comparing with the common batch reactors,advantages of microreactors are reducing reaction time,greatly promoting conversion and yields. On the other hand,there are some existing challenges,such as the clogging problem,catalyst loading,design and fabrication of microchannels,and so on. This paper aims to introduce the microreactor technology,which has been growing rapidly in recent years. Some of the basic characteristics of microreactor are summarized focusing on applications of microreactor in chemistry and chemical engineering as well as some of typical examples of existing in fine chemical and pharmaceutical industry. A variety of challenges are also discussed. Microreactor is a frontier and hot topic in the research of chemistry and chemical engineering and analysis shows that microreactor still has very big development space and has the potential to change the chemistry and chemical engineering landscape. In the future,further in-depth and systematic understanding of the regularities and mechanisms of chemical reaction in microreactor and design of microchannels should be emphasized. Introducing the microreactor technology into more reaction systems and further improving the integration level still need to be perfected.

Key words:microreactor;microchannels;microscale;laminar flow;safety

收稿日期:2015-07-08;修改稿日期:2015-07-29。

DOI:10.16085/j.issn.1000-6613.2016.01.002

中圖分類號:TQ 052

文獻標志碼:A

文章編號:1000–6613(2016)01–0010–08