連鑄圓管坯熱裝方法及系統設計理念與實用性分析

王三云

(中冶京誠工程技術有限公司,北京100176)

連鑄圓管坯熱裝方法及系統設計理念與實用性分析

王三云

(中冶京誠工程技術有限公司,北京100176)

介紹了熱軋鋼管連鑄圓管坯熱裝方法及系統的設計理念、工藝流程、主要設備選型、效益測算以及實用性等。該方法及系統的設計理念是:將熱軋鋼管與煉鋼連鑄兩系統集成整合成一體,煉鋼連鑄系統按照熱軋鋼管系統要求,實時組織生產并供坯;兩個系統在小時產量和年產量上匹配;圓管坯熱裝系統工藝流程順暢、合理;倍尺圓管坯采用兩座步進式加熱爐(預熱爐、高溫爐)加熱和高速旋轉熱鋸機鋸成定尺。

熱軋鋼管;煉鋼連鑄;圓管坯;熱裝方法及系統;創新設計;實用性分析

目前,由國內幾位鋼管工作者自主開發的“熱軋鋼管連鑄圓管坯熱裝系統”和“熱軋鋼管連鑄圓管坯熱裝方法及系統”(簡稱圓管坯熱裝方法及系統)取得國家知識產權局實用新型專利和發明專利,專利號分別為:201020582665.5和201010523881.7。現對該專利的設計理念、工藝流程、主要設備選型、效益測算以及實用性等內容進行介紹。不足之處,敬請指正。

1 設計理念

傳統的采用100%冷圓管坯生產熱軋鋼管的各種類型的軋管系統[1-10],其設計理念是:熱軋鋼管(簡稱軋管)系統設計范圍從冷圓管坯準備開始到熱軋鋼管成品入庫為止,工藝流程、設備選型已經規范化;軋管系統與煉鋼連鑄(簡稱連鑄)系統各自獨立,后者生產的圓管坯品種、規格、數量與前者的要求不同步;在產能上兩者不一定匹配,連鑄系統有潛力,可以向第二套軋管系統供坯,當外來圓管坯質量好、價格低時,軋管系統也可由其他連鑄系統供坯,但兩者都能正常生產;在設備平面布置上,兩者可以相鄰或有一定間距;軋管系統前有管坯庫,連鑄系統生產的全部倍尺熱圓管坯冷卻到室溫后存放于管坯庫中,軋管系統需要的冷圓管坯由管坯庫提供,管坯庫是軋管系統與連鑄系統之間聯系的唯一“橋梁”。有了這個“橋梁”,使兩者在生產組織、技術管理、計算機控制等方面比較簡單。但熱圓管坯的能源沒有得到充分利用而白白浪費掉,設備數量多,占地面積大,建廠投資高。

因此,傳統的軋管系統設計理念,不符合圓管坯熱裝方法及系統的要求。

為了實現圓管坯熱裝方法及系統,并使它實用可靠,必須打破傳統的設計思維,創建新的設計理念,主要內容包括:將軋管系統與連鑄系統兩者集成整合成一體,從煉鋼原料準備到成品鋼管入庫,實行統一控制和管理,工藝流程應順暢、合理;軋管系統的加熱爐和熱鋸機不用傳統設備;按照產品訂貨對圓管坯數量、規格、鋼種的要求,連鑄系統應實時組織生產并供坯;兩者在小時產量和年產量上要匹配,盡可能地將圓管坯及時軋制成鋼管,減少外供商品坯數量,提高熱裝比;而軋管系統和連鑄系統各自獨立的工藝流程也應順暢,設備先進,不能突出一方,損害另一方;集成整合成一體后,統一考核技術經濟指標,不對其中某一個系統進行單獨考核;設備平面布置要緊湊、靈活。

2 工藝流程及主要設備選型

2.1 適合生產的鋼管品種

最適合采用圓管坯熱裝方法及系統生產的鋼管品種,應該是批量大、沒有特殊要求的油套管、管線管、結構管、低中高壓鍋爐管、液壓支架管等。這些鋼管的特點是:用途廣,其產量占國內鋼管總產量的比例很大;鋼種對澆注溫度的敏感性不高,鋼水流動性好,連鑄速度變化幅度達-10%~+10%;鋼管尺寸系列標準僅有2個,即油套管的API Spec 5CT—2011《套管及油管規范》和其他鋼管品種的GB/T 17395—2008《無縫鋼管尺寸、外形、重量及允許偏差》。鋼管品種的這些特點有利于提高熱裝比,降低能耗,減少換輥次數。高合金鋼管,以及批量少、產量低、有特殊要求的鋼管,不適合采用圓管坯熱裝方法及系統生產。

2.2 工藝流程

圓管坯熱裝方法及系統的生產工藝流程為:原料準備→煉鋼→爐外精煉→連鑄→熱圓管坯火焰切倍尺→圓管坯加熱→熱鋸切定尺→高壓水除鱗→穿孔→軋管……成品鋼管入庫。但熱圓管坯火焰切倍尺以前的工藝流程和熱圓管坯除鱗、熱定心以后的工藝流程,與傳統的連鑄系統及采用100%冷圓管坯生產鋼管的工藝流程相同。因此,重點研究從熱圓管坯火焰切倍尺開始,倍尺圓管坯加熱、熱鋸切成定尺為止的局部工藝流程。如果這局部的工藝流程順暢、合理,就說明圓管坯熱裝方法及系統的生產工藝流程順暢、合理。

一般情況下,根據軋管系統產品規格,往往采用1種或3~4種直徑的圓管坯。每一種直徑的圓管坯可生產一定尺寸范圍的鋼管,生產小尺寸和大尺寸鋼管的小時產量變化很大,而連鑄系統澆鑄一種直徑圓管坯的小時產量變化幅度僅為-10%~+10%。在實際生產過程中,將軋管系統生產的不同規格鋼管折算成圓管坯的小時產量(簡稱軋管系統小時產量),與連鑄系統的小時產量比較,有相等或基本相等、前者小時產量小于后者、前者小時產量大于后者的3種平衡狀態。

在圓管坯熱裝方法及系統投產初期,企業尚未熟練掌握熱裝技術,軋管系統與連鑄系統宜采用各自獨立生產。連鑄系統生產的冷圓管坯全部存放在管坯庫中;軋管系統所需的冷圓管坯,全部由管坯庫提供。當熟練掌握熱裝技術后即轉入圓管坯熱裝方法及系統生產。因此,軋管系統與連鑄系統之間的小時產量就有4種平衡狀態,也就是說有4種不同的工藝流程。

2.2.1 第一種工藝流程

當軋管系統與連鑄系統之間的小時產量相等或基本相等,由于圓管坯在運輸過程中采取保溫措施,連鑄系統生產的倍尺熱圓管坯的溫度750~850℃,全部可直接熱裝進入步進式高溫爐加熱,待溫度達到1 250~1 280℃后出爐,在熱鋸機上鋸成定尺,供軋管系統軋制成鋼管,成品鋼管入庫。

對步進式高溫爐,是100%熱圓管坯加熱;對圓管坯熱裝方法及系統,是采用100%熱圓管坯生產鋼管。這是第一種工藝流程,即100%熱圓管坯熱裝工藝流程。

2.2.2 第二種工藝流程

當適當減少連鑄系統的小時產量,軋管系統小時產量仍小于連鑄系統的小時產量。連鑄系統生產具有750~850℃溫度的大部分倍尺熱圓管坯,可直接熱裝進入步進式高溫爐中加熱,當溫度達到1 250~1 280℃溫度后出爐,在熱鋸機上鋸成定尺,供軋管系統軋制成鋼管,成品鋼管入庫。少部分倍尺熱圓管坯,經圓管坯保溫罩臺架降溫至300~400℃,再進入預熱爐加熱到750~850℃溫度,并存放在爐內;或經冷卻運輸臺架冷卻到常溫后,按要求存放在管坯庫中。

當預熱爐內和管坯庫中的圓管坯達到一定數量,加上已軋制成鋼管的熱圓管坯數量,可滿足這批鋼管訂貨量所需的圓管坯數量,將這批已生產存放在管坯庫中的冷圓管坯也裝入步進式預熱爐中加熱到750~850℃溫度,預熱爐內這兩部分圓管坯再進入步進式高溫爐加熱到1 250~1 280℃溫度后,供軋管系統軋制成鋼管。如果預熱爐內和管坯庫中的冷圓管坯批量小,軋管系統很快軋制完,連鑄系統可短時停工;如果預熱爐內和管坯庫中的冷圓管坯批量大,軋制時間長,連鑄系統應更換工具,生產按第三種工藝流程生產鋼管所需的圓管坯,暫時存放在管坯庫中,留做生產需要這種圓管坯的鋼管用。按這種工藝流程生產鋼管,管坯庫中基本上不會增加冷圓管坯或短時間內有少量冷圓管坯。

對步進式高溫爐,是100%熱圓管坯加熱;對圓管坯熱裝方法及系統,大部分采用熱圓管坯生產鋼管。這是第二種工藝流程,即大部分熱圓管坯熱裝工藝流程。

2.2.3 第三種工藝流程

適當增加連鑄系統的小時產量后,軋管系統的小時產量仍然大于連鑄系統的小時產量。連鑄系統生產的全部熱圓管坯,供軋管系統生產鋼管,仍不能滿足它的產量要求,需要每小時不斷補充一定數量的預先存放在管坯庫中的倍尺冷圓管坯。這些冷圓管坯大部分由于連鑄系統年工作時間比軋管系統長而預先生產的。

連鑄系統生產的溫度為750~850℃的全部熱圓管坯,直接進入步進式高溫爐中加熱;補充冷圓管坯預先進入步進式預熱爐中,從室溫預熱到750~850℃,再根據每小時不斷補充要求,也進入步進式高熱爐加熱。兩路圓管坯在步進式高溫爐中加熱達到1 250~1 280℃溫度后出爐,在熱鋸機上鋸成定尺,供軋管系統軋制成鋼管,成品鋼管入庫。

對步進式高溫爐,兩路熱圓管坯同時加熱;對圓管坯熱裝方法及系統,采用熱、冷圓管坯生產鋼管。這是第三種工藝流程,即熱、冷圓管坯熱、冷裝工藝流程。

2.2.4 第四種工藝流程

軋管系統與連鑄系統各自獨立生產工藝流程的由來在2.2節中已做了說明,但它又不完全是傳統的舊工藝流程。該工藝流程要求軋管系統與連鑄系統采用各自獨立生產,生產期間連鑄系統生產的全部倍尺熱圓管坯,經冷卻運輸臺架冷卻后,按要求存放在管坯庫中。軋管系統所需冷圓管坯由管坯庫提供,為此預先將管坯庫中的冷圓管坯裝入步進式預熱爐中預熱到750~850℃,再進入步進式高溫爐中加熱到1 250~1 280℃后出爐,供軋管系統軋制成鋼管。

對步進式預熱爐和高溫爐,是采用100%冷圓管坯串聯加熱,從室溫加熱到1 250~1 280℃;對圓管坯熱裝方法及系統,是采用100%冷圓管坯生產鋼管。這是第四種工藝流程,即100%冷圓管坯冷裝工藝流程。

2.3 軋管系統和連鑄系統生產中停工的工藝流程

整合成一體的軋管系統和連鑄系統停工有兩大類:一類是生產線設備計劃大中小檢修,計劃更換軋輥、工具及設備非計劃事故造成的停工;另一類是連鑄系統年工作時間比軋管系統的長,連鑄系統可繼續生產,軋管系統停工。

對傳統的熱軋鋼管機組,軋管系統和連鑄系統是獨立的,由于有管坯庫存在,不管哪一類停工,都不會影響兩系統的生產工藝流程。但對圓管坯熱裝方法及系統,一個系統停工將影響集成整合成一體生產線工藝流程,需要認真研究。

大多數情況下,軋管系統設備計劃檢修時間都比連鑄系統的長,非計劃事故造成的停工時機和時間長短不好預測,但有了上述4種生產工藝流程后,廢品和冷圓管坯能順利進、出生產線,其工藝流程仍能繼續順利通暢。

這里重點討論由計劃更換軋輥、工具停工而產生的工藝流程變化。

2.3.1 軋管系統和連鑄系統停工

圓管坯熱裝方法及系統在實際生產中,由于系統集成整合成一體,不管哪個系統更換軋輥、工具停工,都會導致另一個系統生產工藝流程發生變化。

(1)軋管系統和連鑄系統小時產量相等或基本相等,軋管系統用一種直徑圓管坯生產A尺寸鋼管,根據訂貨要求改為生產B尺寸而鋼種不變的鋼管。軋管系統更換軋輥停工時間為20~30 min。此時連鑄系統所生產的全部倍尺熱圓管坯,經保溫運輸臺架保溫,預計溫度下降300~400℃,進入預熱爐適當加熱到750~850℃后,保留在爐內待用并計算好所需圓管坯數量。當軋管系統重新起動生產,連鑄系統生產的倍尺熱圓管坯,首先直接進入步進式高溫爐加熱到1 250~1 280℃后出爐,供軋管系統生產。在軋管系統生產一段時間后,精確計算好這一段生產時間內已軋制成鋼管的圓管坯數量和保留在預熱爐內圓管坯數量及完成訂貨鋼管還需要的圓管坯數量。當這3項圓管坯總量可滿足訂貨需求,連鑄系統可適當降低拉坯速度,減少其小時產量,但這樣不能滿足軋管系統小時產量要求。為使兩者小時產量相等或基本相等,將預先保留在預熱爐內溫度為750~850℃的圓管坯,按要求每小時不斷補充進入高溫爐中。兩路圓管坯在步進式高溫爐內加熱到1 250~1 280℃后出爐,供軋管系統生產,完成訂貨要求。整合成一體的生產線工藝流程由原來的第一種,停工后維持第一種,再轉變為第三種。

(2)軋管系統和連鑄系統小時產量相等或基本相等,軋管系統用一種直徑圓管坯生產A尺寸鋼管,根據訂貨要求改為生產A尺寸而鋼種不同的鋼管。連鑄系統由于鋼種變化要更換中間罐,引錠桿重新引錠,停工時間為30~60 min。這時先計算好這一時間段內軋管系統的產量。預先將管坯庫中有廣泛用途鋼管的圓管坯(其量與這一時間段內軋管系統的產量相同)裝入步進式預熱爐中預熱到750~850℃,隨后進入步進式高溫爐中加熱到1 250~1 280℃后出爐,供軋管系統生產鋼管。當連鑄系統重新起動生產,預熱爐內已沒有圓管坯,可以停爐。連鑄系統生產的具有750~850℃的倍尺熱圓管坯,直接進入步進式高溫爐中加熱到1 250~1 280℃后出爐,供軋管系統生產,完成訂貨要求。整合成一體的生產線工藝流程由原來的第一種,轉變為第四種,再轉變為第一種。

(3)軋管系統生產A尺寸鋼管時,軋管系統小時產量小于連鑄系統的小時產量;當按訂貨要求改為生產B尺寸鋼管,仍采用上述直徑和鋼種相同的圓管坯,此時軋管系統小時產量大于連鑄系統的小時產量。軋管系統由于更換軋輥停工20~30 min,而連鑄系統可繼續生產。連鑄系統生產的750~850℃全部熱圓管坯,首先進入保溫運輸臺架,預計溫度下降300~400℃,再進入步進式預熱爐適當加熱,使其溫度加熱到750~850℃后,存放在預熱爐中待用。當軋管系統重新開始軋管,連鑄系統生產的具有750~850℃的全部熱圓管坯,首先直接進入步進式高溫爐加熱,但不能滿足軋管系統的小時產量要求,每小時需要從預熱爐中不斷補充一定數量的倍尺熱圓管坯,也進入步進式高溫爐加熱,兩路圓管坯在步進式高溫爐中加熱到1 250~1 280℃后出爐,在熱鋸機上鋸成定尺,供軋管系統生產鋼管。當訂貨批量較大,預熱爐中熱圓管坯補充完后仍然不夠,可適當增加間隙時間,以降低軋管系統小時產量,使之與連鑄系統的相等或基本相等,直到滿足訂貨要求。此時,整合成一體的生產線工藝流程由原來的第二種,轉變為第三種,再轉變為第一種。

以上是軋管系統用一種直徑圓管坯生產一種尺寸鋼管,改為生產另一種鋼管,鋼種相同或不相同,軋管系統和連鑄系統交替停工,通過4種工藝流程中的2~3種工藝流程的組合,使整合成一體生產線工藝流程順暢、合理,由于整合成一體生產線是計算機控制,兩系統適當調整小時產量是可以實現的。

當軋管系統用一種直徑圓管坯生產一種尺寸鋼管,改為用另一種直徑圓管坯生產另一種鋼管,軋管系統和連鑄系統按順序同時停工,整合成一體生產線,工藝流程由4種工藝流程中的一種轉變為另一種,工藝流程變化簡單,前面已介紹過,不再描述。

2.3.2 連鑄系統比軋管系統年工作時間長

整合成一體的圓管坯熱裝方法及系統,其連鑄系統比軋管系統的年工作時間長多少,現在還沒有實用可靠的統計數據。由于連鑄系統設備數量少,結構簡單,暫定其年工作時間比軋管系統的長500~800 h。在這時間段內,軋管系統停工,連鑄系統可繼續生產。連鑄系統根據鋼管企業按季度或半年時間組織訂貨鋼管品種中,一定會有按第三種工藝流程生產的鋼管。連鑄系統應該生產這種鋼管所需的圓管坯,生產時間在500~800 h。這樣生產的熱圓管坯,在直徑、鋼種及數量上與訂貨鋼管所需圓管坯相同。連鑄系統生產的熱圓管坯冷卻到室溫后,按要求全部存放在管坯庫中待用,存放時間不超過一個季度或半年,不會長期積壓。

當整合成一體的生產線按訂貨要求以第三種工藝流程生產鋼管,預先將存放在管坯庫中的按訂貨鋼管匹配的冷圓管坯,按批裝入步進式預熱爐,預熱到750~850℃,留在爐內待用。連鑄系統也按訂貨鋼管要求生產的具有750~850℃熱圓管坯,直接進入步進式高溫爐加熱,但產量不能滿足軋管系統要求,應每小時不斷將預熱爐內的圓管坯補充進步進式高溫爐,兩路圓管坯在高溫爐中加熱到1 250~1 280℃后出爐,供軋管系統軋制成鋼管。這樣生產的鋼管,其規格、鋼種符合訂貨要求。

總之,按創新理念設計的圓管坯熱裝方法及系統,由于有了最基本的4種工藝流程,即使因各種原因造成生產線停工,都能維持整合成一體生產線持續穩定生產,且工藝流程順暢、合理,軋管系統能將連鑄系統生產的圓管坯幾乎全部軋制成鋼管,減少了外供商品坯數量,提高了企業的經濟效益。

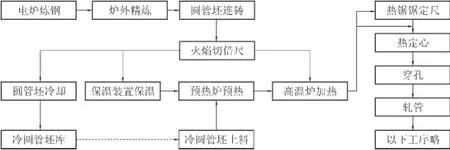

圓管坯熱裝方法及系統的局部工藝流程如圖1所示。

圖1 圓管坯熱裝方法及系統的局部工藝流程

2.4 軋管系統及相匹配的連鑄系統設備選型

對圓管坯熱裝方法及系統,軋管系統采用何種軋管機組,以及與它匹配的連鑄系統何種設備,需要根據鋼管品種研究選擇。

我國熱軋鋼管機組種類很多,按照上述鋼管品種,最適合的軋管機組應該是先進的連軋管機組,包括Ф159 mm、Ф258 mm、Ф340 mm、Ф460 mm連軋管機組。連軋管機組適合大批量鋼管品種生產,其產量高、產品質量好、自動化程度高,是當今世界各國舊軋管機組改造和新軋管機組建設的首選機型[11-13]。同時它最適合與超高功率電爐、LF(鋼包精煉爐)、VD(真空脫氣爐)和大半徑弧形連續矯直或多點矯直高效連鑄機組匹配,組成短流程圓管坯熱裝方法及系統的生產工藝。國內天津鋼管集團股份有限公司(簡稱天津鋼管)、攀鋼集團成都鋼釩有限公司(簡稱攀成鋼)以及寶山鋼鐵股份有限公司(簡稱寶鋼股份)等的連軋管系統與連鑄系統都是這樣匹配的。

Ф177 mm CPE軋管機組和Ф250 mm精密軋管機組,其生產工藝成熟可靠,設備投資和生產成本比同規格連軋管機組的低[1-2]。當熱軋鋼管連鑄圓管坯熱裝方法及系統要求年產鋼管25~30萬t,鋼管最小批量合理,頻率不高,選用這兩種軋管機型是合理的。

其他熱軋鋼管機組,如自動軋管機組、擠壓機組、周期軋管機組、三輥軋管機組等[1-10],有的是淘汰落后機組,有的適合生產高合金鋼管,有的適合生產大直徑厚壁鋼管,產量較低,有的適合生產小批量多品種鋼管。這類軋管機組,不適合采用圓管坯熱裝方法及系統工藝流程生產鋼管。

2.5 圓管坯加熱爐及熱鋸切設備的選型

2.5.1 圓管坯加熱爐的選型

目前國內各種熱軋鋼管機組的圓管坯加熱設備,幾乎全部采用環形加熱爐,并且國內環形爐的設計制造水平、自動化程度、圓管坯加熱質量等都達到了較高的水平。

分析圓管坯熱裝方法及系統的工藝流程可知,其圓管坯加熱爐,有時要100%加熱具有750~850℃的熱圓管坯,有時要同時加熱室溫的冷圓管坯和具有750~850℃的熱圓管坯,有時要100%加熱室溫的冷圓管坯,有時要求圓管坯最大倍尺長度約為10 000mm。要適應上述3種不同溫度倍尺圓管坯的加熱,如果采用1座圓管坯加熱爐,不管國內廣泛采用的環形加熱爐,還是國外20世紀70年代后期開始采用的9座步進式加熱爐,其生產操作是很困難的。因此必須采用2座加熱爐,即一座為預熱加熱爐,另一座為高溫加熱爐,同時要處理好它們之間產量匹配和銜接。

如果選用國內普遍使用的2座環形加熱爐,其布置比較困難,占地面積大,銜接復雜,能源消耗大,而且環形加熱爐根本不可能加熱最大長度約為10 000 mm的倍尺圓管坯。因此,環形加熱爐不適合用于圓管坯熱裝的加熱。

2座步進式加熱爐是唯一可選擇的爐型。其中,1座是步進式預熱爐,將室溫的冷圓管坯加熱到750~850℃;另1座是步進式高溫爐,將750~850℃的熱圓管坯加熱到1 250~1 280℃,也可加熱最大長度約為10 000 mm的圓管坯。這2座步進式加熱爐可以獨立操作,也可以聯動操作。即當軋管系統采用第一或第二種工藝流程生產鋼管,連鑄系統生產的具有750~850℃的倍尺熱圓管坯,經運輸輥道直接進入步進式高溫爐加熱到1 250~1 280℃,步進式預熱爐停爐。當軋管系統采用第三種工藝流程生產鋼管,連鑄系統生產的溫度為750~850℃的倍尺熱圓管坯,直接進入步進式高溫爐加熱到1 250~1 280℃;同時步進式預熱爐開爐,補充的冷圓管坯預先裝入步進式預熱爐,從常溫加熱到750~850℃后保溫,按要求補充進入步進式高溫爐加熱到1 250~1 280℃后出爐,這樣進入步進式高溫爐的圓管坯溫度基本一致,保證高溫爐加熱圓管坯的質量。當這個鋼管品種生產完成后,預熱爐要根據情況停爐或預熱其他尺寸圓管坯。當軋管系統采用第四種工藝流程生產鋼管,2座步進式加熱爐同時使用,即將圓管坯庫中的冷圓管坯裝入步進式預熱爐,從室溫加熱到750~850℃溫度后,經運輸輥道送入步進式高溫爐,串聯加熱到1 250~1 280℃后出爐。2座步進式加熱爐可以滿足上述4種不同溫度最長10 000 mm圓管坯的加熱。

在國內大中型熱軋鋼管生產機組中,目前還沒有采用步進式加熱爐加熱圓管坯的先例;但1977—1997年,國外在新建或改建的軋管機組中,有9套軋管機組(從規格最小的Φ102mm狄塞爾軋管機組,到最大的Φ426 mm連軋管機組)采用步進式加熱爐,加熱直徑為90~360 mm、長度為1 500~12 000 mm的圓管坯[14]。近年來國內江陰、淮安、無錫和大連等地的特殊鋼企業的棒材軋機,采用大直徑連鑄圓管坯生產特殊鋼圓鋼和方鋼,其加熱設備就是步進式加熱爐。其中,江陰和大連的特殊鋼企業的步進式加熱爐加熱連鑄圓管坯的規格為:Φ280 mm×4 000~8 000 mm、Φ350 mm×4 000~8 000 mm和Φ500 mm×4 000~8 000 mm。可見,采用步進式加熱爐加熱長度3 900~10 000 mm、直徑150~450mm的連鑄圓管坯,在技術上是沒有任何問題的[15]。

與環形加熱爐比較,采用步進式加熱爐加熱圓管坯有以下優點。

(1)爐底面積利用率高。步進式加熱爐加熱冷圓管坯的單位爐底面積產量最大為500 kg/(m2·h),而環形加熱爐加熱冷圓管坯的單位爐底面積產量僅為300~350 kg/(m2·h)。這就是說,在同樣小時產量下,步進式加熱爐的爐底面積僅是環形加熱爐的60%~70%:因此,在相同產量時,步進式加熱爐的尺寸小,投資少,熱量損失少。

(2)加熱均勻性好。圓管坯和步進梁的接觸僅幾個點(接觸點黑印已解決),而在環形加熱爐內的圓管坯和爐底的接觸是一個長方形的面;因此,圓管坯在步進式加熱爐內受熱均勻性好,斷面溫差小。

(3)加熱時間短。圓管坯在步進式加熱爐內四面加熱,縮短了圓管坯在爐內的加熱時間,滿足了高產量的要求。

(4)燃料消耗低。圓管坯在步進式加熱爐內四面加熱,加上爐底利用率高,在相同條件下燃料消耗與熱量損失比環形爐低,節能10%~20%。

(5)占地面積小,便于布置。根據圓管坯直徑和質量,步進式加熱爐裝、出料,可側進側出也可直進直出,圓管坯進、出運輸輥道與加熱爐端面平行;而環形加熱爐要用輸入輥道、橫向運輸臺架和裝料機、出料機、輸出輥道及橫向運輸臺架。相比之下,步進式加熱爐裝、出料操作方便,設備便于布置,而且占地和廠房面積小。

(6)可以加熱長度為10 000mm的圓管坯,而環形加熱爐加熱圓管坯的長度最大約為5 000 mm。2.5.2圓管坯熱鋸切設備的選型

對于Ф159~460 mm連軋管系統,要求圓管坯定尺長度為1 300~5 000 mm。目前連鑄系統很難直接生產長度小于2 500mm連鑄圓管坯,即使能生產長度2 500mm圓管坯,也不能完全滿足軋管系統的要求,若由此造成連鑄系統設備投資大是不合理的。因此,對連鑄系統來說仍應生產倍尺長度圓管坯。當然不能采用舊工藝(先將倍尺熱圓管坯冷卻到室溫,再在冷鋸斷設備上切成定尺長度),只能在熱態下把它鋸切成定尺長度,以供軋管系統生產。鋸切設備的選擇及其工序位置的設置,將直接影響連鑄系統設備的合理性等。

將倍尺熱圓管坯鋸切成定尺,目前國內可供選擇的設備是傳統的摩擦鋸,而國外許多鋼管機組(如日本新日鐵八番廠的Ф400 mm自動軋管機組、Ф187 mm半限動芯棒連軋管機組,美國費爾菲爾徳和北星Ф250 mm限動芯棒連軋管機組,俄國伏爾加Ф426mm限動芯棒連軋管機組等)都采用高速旋轉熱鋸機。與傳統的摩擦鋸相比,高速旋轉熱鋸機的優點如下。

(1)切斷時間短。如熱切斷340 mm×340 mm方坯,純切時間只需0.8 s。由于切斷時間短,鋸片沒有返回行程,因此生產率很高。1套具有70~90萬t/a生產能力的軋管機組,只需配置1臺高速旋轉熱鋸機即可滿足要求。

(2)切割質量好。切口無毛刺或流渣,切口端面和坯料軸線垂直度好。

(3)切割鋼坯斷面范圍大、品種多。可切割Ф100~500 mm的熱圓管坯,還可切割750~1 200℃的大直徑鋼管、大型工槽鋼、圓鋼、鍛件等。

(4)鋸片使用壽命長。由于鋸片的鋸齒形狀特殊,并進行了熱處理,鋸齒可重復修磨,反復使用,切割時鋸片溫度上升慢,使用壽命長。

(5)鋸切噪音小、環境好。鋸切時產生噪音時間很短,同時鋸片和旋轉部分有防護罩,可有效降低噪音并防止鋸屑飛濺。

(6)更換鋸片很方便。防護罩上有1個特殊的門作更換鋸片用,更換鋸片十分方便。由于沒有往復式鋸機那樣的滑座,鋸片送進機構簡單,修理費用也低。

(7)電耗低。鋸切相同斷面圓管坯電耗比傳統摩擦鋸減少1/2~2/3。

因此,采用高速旋轉熱鋸機,能滿足圓管坯熱裝方法及系統的生產要求。

高速旋轉熱鋸機布置在步進式高溫爐和高壓水除鱗之間的輥道上,對連鑄系統圓管坯冷卻運輸臺架、運輸輥道及步進式加熱爐來說,都是最合理的。

2.6 建設數字化生產過程管理體系

當前超高功率電爐、LF/VD精煉爐、圓管坯連鑄機、步進式加熱爐、PQF連軋管機及精整等設備,都是熱軋鋼管生產中非常成熟的設備;將它們集成整合成一體,統籌設計,充分發揮整體設備優勢,是實現圓管坯熱裝方法及系統硬件方面的基本條件。但圓管坯熱裝方法及系統整體生產線,從煉鋼原料準備到鋼管入庫區域大,工藝流程長,生產環節多,設備結構復雜;連鑄與軋管系統的年工作時間和更換工具時間不同,生產大直徑厚壁鋼管和小直徑薄壁鋼管在小時產量上差別大,每小時要補充冷圓管坯數量也不相同。建立從連鑄系統原料開始,到軋管成品入庫為止的整體生產設備,將生產過程控制計算機和生產管理計算機結合起來,建設數字化生產過程管理體系,對實現圓管坯熱裝方法及系統,提高圓管坯熱裝比,以最低的能耗,平穩有序持續的生產操作,確保生產出高質量鋼管。

目前國內一些大型專業化鋼管生產廠家,都有完善的生產過程控制計算機系統L1和生產管理計算機系統L2[16]。事實上,圓管坯熱裝方法及系統是將軋管與連鑄兩系統集成整合成一體設計的;因此,兩系統的L1、L2級計算機也就整合成一體,再在此基礎上采用MES制造執行管理系統,就可以實現整體生產系統設備基礎自動化、生產過程控制和生產管理自動化,實現從鋼管訂貨、合同歸并、生產指令下達、煉鋼原料準備、煉鋼連鑄、軋制、精整、物料跟蹤、質量管理、成品入庫到發貨的自動化管理。

從目前國內大型專業化熱軋鋼管廠數字化控制和管理水平看,設計并建設圓管坯熱裝方法及系統的生產數字化控制和管理體系,是完全可以做到的。

2.7 鋼管質量

鋼管質量主要包括化學成分、低倍組織、內外表面及內部缺陷、鋼種混號、尺寸公差等指標。這些質量指標,對圓管坯熱裝方法及系統生產的鋼管與傳統熱軋生產的鋼管是相同的。圓管坯熱裝方法及系統生產的鋼管,其質量控制貫穿于從煉鋼原料準備到成品鋼管入、出庫的全過程。

當生產圓管坯直徑、鋼種及化學成分確定后,煉鋼原料應采用一級廢鋼,有色金屬和雜質含量少,輔助材料成分及特性合格。

在生產過程中預先向超高功率電爐、精煉爐及連鑄機的計算機分別輸入生產優質圓管坯成熟可靠的電壓、電流、冶煉時間、鋼水溫度,精準的化學成分、純凈度、鋼水溫度、雜質和氣體含量,圓管坯澆注溫度、拉坯速度及冷卻水流量、水壓、水溫等參數。當生產過程中各個設備計算機實時顯示的各種參數和輸入的軟件參數一致,熱圓管坯化學成分、純凈度、氣體含量、低倍組織、非金屬夾雜物、晶粒度等內部質量及圓管坯幾何尺寸、外表面質量等肯定是合格的,每根圓管坯顯示并保存爐號、批號和澆鑄號。這部分質量合格的熱圓管坯占總產量的絕大部分。當在生產過程中電爐實時顯示的各種參數和輸入的軟件參數不一致,應該找出產生原因并解決,否則鋼水不能進入精煉爐;如果精煉爐存在同類問題也應找出產生原因并解決,否則鋼水不能進入中間罐。因此,進入連鑄設備的鋼水各項指標都是合格的。當連鑄設備實時顯示的各種參數和輸入的參數不一致,就顯示熱圓管坯外表面存在缺陷,則要將這些有缺陷熱圓管坯撥出,但不能說明其質量就是不合格的。冷卻后對這些冷圓管坯外表面進行檢查,其中質量合格的或外表面有缺欠(如裂紋、結疤、折疊、耳子等)修復后質量合格的冷圓管坯進入管坯庫中按要求存放,作為補充冷圓管坯繼續使用。外表面質量不合格的冷圓管坯約占圓管坯總量的1.0%,作廢品處理。因此,采用圓管坯熱裝方法及系統生產的熱圓管坯的質量是有保證的,不會因熱圓管坯的缺陷造成成品質量問題。國內目前傳統的全連鑄熱軋管機組,如天津鋼管、攀成鋼及寶鋼股份等的圓管坯也是這樣生產的,絕大部分冷圓管坯不進行缺陷檢查。

連鑄系統生產的熱圓管坯,在每一根圓管坯端部都有鋼印,包括該熱圓管坯的熔煉號、連鑄機流號、鋼種、直徑、長度、質量等信息,不管熱圓管坯直接進入步進式高溫爐,還是冷卻后存放在管坯庫中,這些信息由連鑄系統L2級計算機系統上傳到MES制造執行管理系統。當該熱圓管坯進入步進式高溫爐前輥道,步進式高溫爐的二級系統接收到MES制造執行管理系統下傳來的圓管坯信息,重新編號并保留圓管坯信息,然后進入步進式高溫爐。當按第三種工藝流程生產鋼管,需要補充管坯庫中的冷圓管坯,根據當時生產的鋼管品種,優先選用直徑、鋼級與熱圓管坯相同的冷圓管坯,也可能采用少量與熱圓管坯鋼級不同的冷圓管坯。吊車將這些冷圓管坯吊到步進式預熱爐的入爐輥道上。預熱爐的L2級計算機系統接收到管坯庫MES制造執行管理系統下傳來的冷圓管坯信息,重新編號并保留圓管坯信息,然后進入預熱爐中加熱,出爐后進入高溫爐前輥道,其L2級計算機系統接收到MES制造執行管理系統下傳來的補充冷圓管坯信息。熱、冷圓管坯進入步進式高溫爐中加熱,鋸斷、穿孔、軋管……熱、冷圓管坯信息由MES制造執行管理系統全程物料跟蹤,逐級向下傳輸,直到成品鋼管進入收集料框。圓管坯直徑、鋼級相同生產的鋼管與直徑相同但鋼級不同生產的鋼管,分別收集,分別存放在成品庫中。前者按合同要求發貨,后者繼續存放在成品庫中。鋼管質量也是有保證的,等待新用戶要求發貨。這樣按第三種熱、冷圓管坯熱、冷裝工藝流程生產的成品鋼管不會發生鋼管混號問題。

鋼管軋制過程中產生的鋼管質量缺陷,如尺寸公差超標、內外表面裂紋、結疤、折疊、耳子等,通過精整設備多層次的各種檢驗手段來保證,不再贅述。

因此,圓管坯熱裝方法及系統生產的鋼管質量是有保障的。

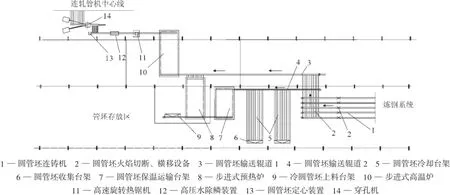

2.8 局部設備平面布置

Ф258 mm軋管系統圓管坯熱裝方法及系統的局部設備平面布置如圖2所示,是以Ф258 mm連軋管系統與之匹配的超高功率電爐、精煉爐、五流連鑄機整合成一體的局部設備平面布置,僅適用于Ф159~460 mm連軋管系統與連鑄系統整合成一體的生產線。因為軋管系統的機型是連軋管機組,局部平面布置的基本框架和結構組成不會隨連軋管機型規格變化而變化的。需要注意的是:圖2所示中的3和4可以合并,小型軋管系統圓管坯鋸斷后要補溫。

3 經濟與社會效益測算

現以Ф258 mm軋管系統圓管坯熱裝方法及系統為例,測算其經濟與社會效益。

3.1 產品方案及主要設備

鋼管外徑114~258 mm,壁厚5.6~30.0 mm,長度6.00~14.63 m;生產品種為油井管、結構管、管線管、液壓支柱管、低中高壓鍋爐管等;年產量739 145 t;圓管坯直徑210 mm、250 mm、270 mm,長度1.9~4.8 m。

連軋系統主要設備有:①1座步進式預熱爐,將3.8~9.6 m倍尺長度冷圓管坯從室溫預熱到750~850℃;②1座步進式高溫爐,將3.8~9.6 m倍尺長度熱圓管坯從750~850℃加熱到1 250~1 280℃;③1臺高速旋轉熱鋸機,將3.8~9.6 m倍尺長度熱圓管坯鋸切成1.9~4.8 m定尺長度;④1套穿孔機;⑤1套Ф258mm連軋管機組。其余設備略。

圖2 Ф258mm軋管機組圓管坯熱裝方法及系統的局部設備平面布置示意

3.2 匹配的連鑄系統產品方案及主要設備

圓管坯直徑210,250,270 mm,長度3.8~9.6 m;生產品種為油井管、結構管、管線管、液壓支柱管、低中高壓鍋爐管等;年產量803 419.2 t。

連鑄系統主要設備有:①1套120 t超高功率電爐;②1套120 t LF/VD精煉爐;③1臺五流連鑄機,圓管坯直徑210mm、250mm、270mm,長度3.8~9.6 m;④1套帶保溫裝置的圓管坯運輸臺架、圓管坯運輸臺架和運輸輥道。其余設備略。

3.3 經濟與社會效益測算

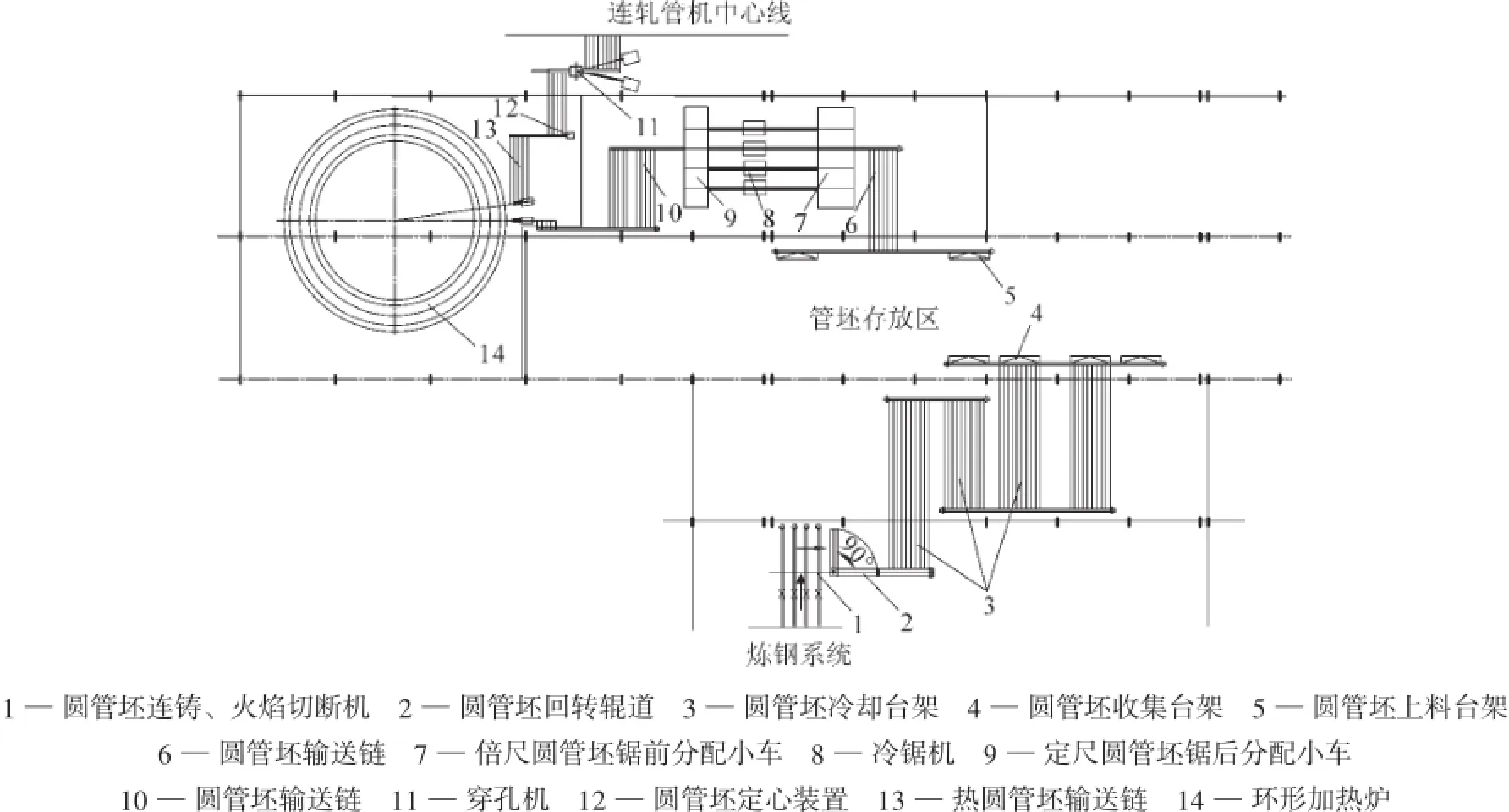

2009—2010年為申報國家專利,筆者對Ф258 mm軋管機組圓管坯熱裝方法及系統做過許多計算,并與國內某公司傳統的Ф273mm連軋管機組進行比較。Ф273 mm軋管機組圓管坯冷裝局部設備平面布置如圖3所示。雖然計算比較粗略,準確性達不到預可研水平,但圓管坯熱裝方法及系統節能減排、減少投資、降低鋼管生產成本等效益是不容懷疑的。主要指標如下:

熱裝比77.4%

熱裝溫度750~850℃

年節省標準煤20 664.45 t

年減少CO2排放量59 914.73 t

圖3 Ф273mm軋管機組圓管坯冷裝局部設備平面布置示意

年減少氧化鐵皮損耗1 250.14 t

節省投資5 231.9萬元

筆者在計算節省投資金額時,對傳統的Ф273 mm連軋管機組從序號5~13(圖3)及Ф258 mm軋管機組圓管坯熱裝方法及系統從序號3~4、8~13(圖2)進行計算,僅計算兩套機組上述序號內的設備及廠房投資,但未計算上述設備、廠房基礎,以及Ф258mm連軋管機組管坯庫面積減少的投資。

由于Ф258 mm軋管系統圓管坯熱裝方法及系統有上述優點,兩系統集成整合一體后,職工人數減少,從煉鋼原料準備到軋管成品入庫的生產周期縮短,生產資金周轉加快,降低了鋼管生產成本。

4 結論

(1)采用創新設計理念,可以實現圓管坯熱裝方法及系統。

(2)軋管系統與連鑄系統實際小時產量上的4種平衡狀態,使得圓管坯熱裝方法及系統有4種工藝流程,這4種工藝流程可以包容軋管與連鑄兩系統停工生產的工藝流程。

(3)采用1座步進式預熱爐和1座步進式高溫爐,這2座加熱爐可獨立又可串聯加熱,解決了10 000 mm長度、3種不同溫度(100%熱圓管坯、100%冷圓管坯、部分熱圓管坯與部分冷圓管坯)圓管坯的加熱,可節省能源。

(4)采用1臺高速旋轉熱鋸機,布置在步進式高溫爐與高壓水除鱗裝置之間,在熱態下將倍尺圓管坯鋸切成定尺。

(5)軋管系統和連鑄系統選用先進、成熟可靠的設備,在L1級和L2級生產控制、管理計算機系統基礎上,建設MES制造執行管理系統,是實現圓管坯熱裝方法及系統最重要的硬件和軟件保證。

(6)圓管坯熱裝方法及系統的經濟與社會效益較好,該方法及系統是可行的,有實際推廣應用價值。

[1]殷國茂.中國鋼管飛速發展的10年[M].成都:四川科學技術出版社,2009:77-187.

[2]殷國茂.中國鋼管50年[M].成都:四川科學技術出版社,1999:33-46.

[3]庫宏剛,肖國章,常永樂,等.三輥連軋管機的結構發展及對比[J].鋼管,2015,44(3):59-62.

[4]趙鐵琳,王愛國.削尖軋制技術在國產連軋管機上的應用[J].鋼管,2013,42(4):51-55.

[5]歐陽建,鐘劍雄,穆東,等.少機架三輥連軋管機組“以熱代冷”的深入探討[J].鋼管,2014,43(1):59-62.

[6]王茵,陳本倫,侯軍,等.少機架三輥連軋管機組生產小直徑鋼管實踐[J].鋼管,2014,43(2):53-57.

[7]李群.CPE工藝改良芻議[J].鋼管,2015,44(5):71-73.

[8]楊力,張增全,高瑞金.對CPE機組生產無縫鋼管技術的再認識[J].鋼管,2013,42(3):55-58.

[9]杜厚益.限動芯棒連軋管技術的發展及大直徑機組的建設[J].鋼管,2003,32(2):1-5;2003,32(3):1-11;2003,32(4):1-5.

[10]王三云,楊旭寧.關于我國小型無縫鋼管生產機組改造的探討[J].鋼管,2012,41(2):9-14.

[11]張旦天,高瑞金,孫世忠,等.我國連軋管機組的發展歷程及分布狀況[J].鋼管,2015,44(2):6-10.

[12]周曉鋒,張傳友,史慶志.PQF連軋管機在天津鋼管的發展[J].鋼管,2012,41(2):38-41.

[13]馮志堅.我國連軋管機組的建設與思考[J].鋼管,2013,42(3):16-21.

[14]王三云.國外管坯切斷與加熱設備的新進展[J].鋼管,1995,24(5):7-11.

[15]王汝芳,宋鐵鈞,王秋影.多鋼種大棒材步進梁式加熱爐的設計與創新[J].冶金能源,2013,32(3):27-30.

[16]馬軍強,王茹,陳勇,等.MES系統在鞍鋼無縫鋼管廠的應用[J].鋼管,2012,41(1):75-81.

Design Concep tand App licability Analysis of CC Round Billet Hot-charging Method and Operation System

WANG Sanyun

(MCC Capital Engineering&Research Incorporation Limited,Beijing 100176,China)

Elaborated in the paper are the hot-rolled pipe-purpose CC round billet hot-chargingmethod and the operation system,involving design concept,process flow,major equipment selection,benefit calculation and app licability analysis,etc.The design concept of the said hot-charging method and operation system is as follows. Getting the steel pipe hot-rolling system and the steel-melting/CC system integrated into one system;real-time organizing the production and billet supply activities of the steel-melting/CC system according to the requirements by the steel pipe hot-rolling system;and having the two systems to bematched to each other in terms of hourly output and yearly output.The CC round hot-charging system will feature smooth and reasonable process flow.And the multiple-length CC billetwill be heated via twowalking-beam heating furnaces,i.e.the pre-heating furnace and the hi-temperature furnace,and then cut into specified-length pieceswith the high-speed,rotary hot-sawingmachine.

hot-rolled steel pipe;steel-making/CC;round billet;hot-chargingmethod and operation system;innovative design;applicability analysis

TG307

B

1001-2311(2016)06-0025-10

2015-12-04;修定日期:2016-04-20)

王三云(1937-),男,教授級高級工程師,長期從事無縫鋼管、焊接鋼管的工廠設計工作。