基于ARM的危化品倉庫堆垛安全距離監測裝置的研究與開發

劉學君,江 帆2,,戴 波,欒海英,李 京2,

(1.北京石油化工學院,北京 102617;2北京化工大學,北京 100029;3.北京機械工業自動化研究所,北京 100120)

0 引言

危險化學品倉庫由于本身存儲危險品,如有處理不當,容易發生重大事故[1]。在保證危化品倉庫安全的各項指標中安全距離是一項重要指標,倉庫中堆垛過高過密,容易產生反應熱的聚集和不同危化品的混存,造成很大的安全隱患[2]。在國家制定的《常用危險化學品貯存通則》和《易燃易爆性商品儲藏養護技術條件》中對危險化學品儲存堆垛的安全距離有嚴格的限制,然而在執行中監管部門缺乏實時高效的監測手段。

目前,針對危險化學品儲存堆垛的安全距離的監測方法有視頻監控、室內定位技術、基于圖像的三維重構。視頻監控[3]是目前大多數倉庫采用的方法,通過在倉庫地面給每個垛位畫定安全區域就可大致判斷堆垛的安全距離是否符合規定。這種方案的優點是技術成熟、價格低廉、易于安裝,然而,該技術也存在一些弊端,目前的視頻監控系統主要依靠監控人員進行人工監控,由于監控系統匯集了大量的視頻,存在人員易疲勞、很難實時監控每路視頻、報警精確度差、誤報和漏報現象多、報警響應時間長、錄像數據分析困難[4]。室內定位技術主要包括Wi-Fi(Wireless Fidelity)定位藍牙、射頻識別、ZigBee、紅外線定位、超聲波定位技術、超寬帶(UWB)等,可以通過定位每個堆垛位置的方法確定安全距離是否符合標準,然而這些技術都存在定位精度不夠的缺陷[5],其中定位精度最高的是超寬帶技術,能達到5~45厘米,誤差太大,不適用安全距離的監測。基于圖像的三維重建[6]方法,是利用雙目或多目相機獲取監控區域環境圖像,依據立體視覺原理[7]計算區域目標的結構和三維位置,在界面上顯示出雙目立體視覺的效果,該方法可以細致地復現倉儲的細節情況,具有場景還原真實度高,重建速度快的優點,但受限于當前攝像機電子器件的性能,存在攝像范圍小、功耗大、分辨率易受光源干擾等問題[8],高昂的成本也使得該應用難以在大型倉庫的可視化模擬中推廣。

針對以上方法的不足,研發了一種基于ARM的危化品倉庫堆垛安全距離的監測裝置,設計了上位機軟件和通信協議,能夠迅速判斷每個堆垛安全狀態,將問題垛位的信息上傳,從而確保了監管部門對危化品倉庫堆垛安全距離的有效監測。

1 監測原理

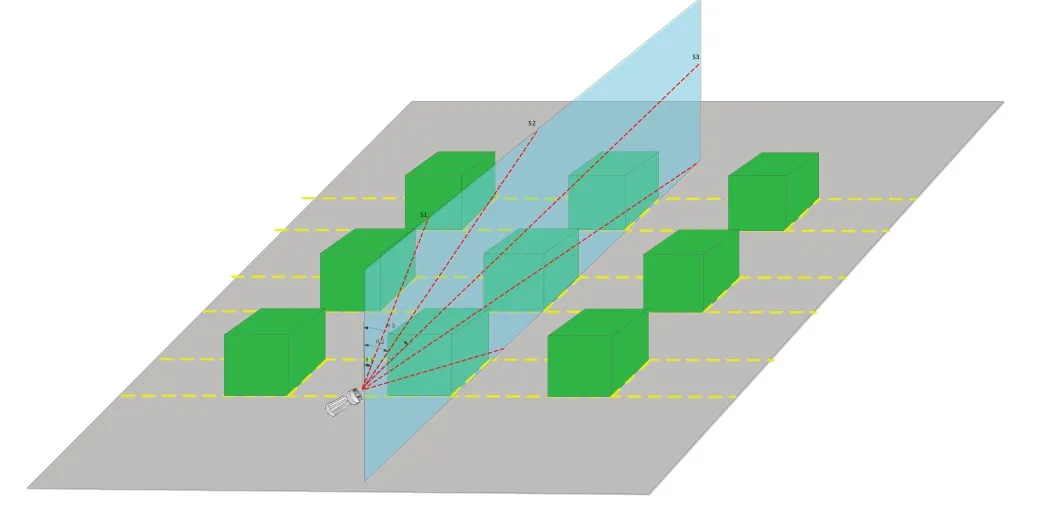

危化品倉庫堆垛安全距離指堆垛的垛距、墻距、柱距、燈距、梁距等五距,根據國家對危化品倉庫五距的要求,劃定每個堆垛的安全區域,利用激光測距儀對每個監測面周期性掃描監測,同時通過編碼器獲得相應的角度值,當有堆垛超出安全邊界時,激光測距儀受到遮擋,在同一角度的距離值產生變化,就可以根據對應的判定規則確定是否報警。堆垛安全距離監測原理圖如圖1所示。

圖1 堆垛安全距離監測原理圖

2 安全距離監測裝置的設計

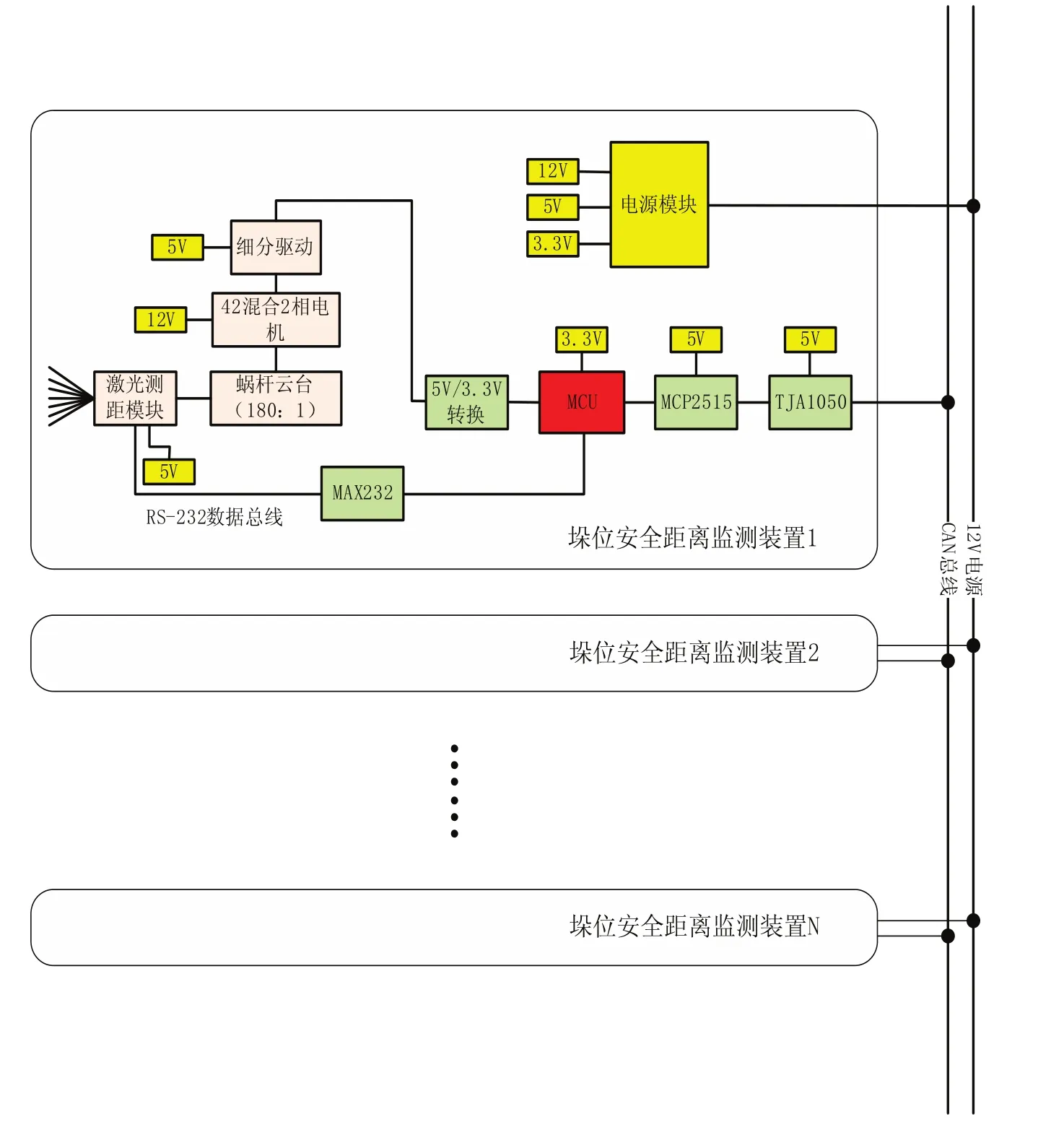

安全距離監測裝置的設計主要包括三個部分:控制板的設計、安全距離監測程序編寫、步進電機驅動器選型。控制板包括MCU及相關硬件電路,主要實現信號的處理和命令的發布;安全距離監測程序實現對堆垛安全狀態的判斷;步進電機驅動器實現控制板對步進電機的精確控制。上電后MCU產生周期性的方波信號發送給驅動芯片,經驅動芯片細分之后控制步進電機的運動,同時步進電機通過蝸桿帶動云臺上的激光測距儀的掃描和云臺下的編碼器的運動,將掃描得到的距離值和對應的角度值通過RS-232總線發送,MCU對接收到的信號進行處理分析,根據預設的程序判斷堆垛安全距離是否正常,并將相關信息通過CAN總線傳輸到遠端的主控節點。安全距離監測裝置架構如圖2所示。

2.1 控制板硬件電路的設計

控制板負責向驅動板、編碼器供電,向驅動板發送指令,分析處理來自激光測距儀和編碼器的數據。控制板主要包括MCU、電平轉換芯片、CAN收發器、整波器、EEPROM 數據存儲器、電源模塊。

MCU的選型。本系統選擇TI公司的TM4C123GH6PM作為板載的MCU。TM4C123GH6PM是基于ARM Cortex-M4內核的MCU,該MCU最高主頻可達80MHz,具有浮點運算和32位處理能力,能夠滿足對監測時產生的大量的數據的處理;支持串行調試接口JTAG并內置256KB片內閃存,便于對監測程序的開發和調試;支持多種通信協議,包括CAN、USART、I C和SPI通信,符合控制板與上位機及各個傳感器之間的通信要求。

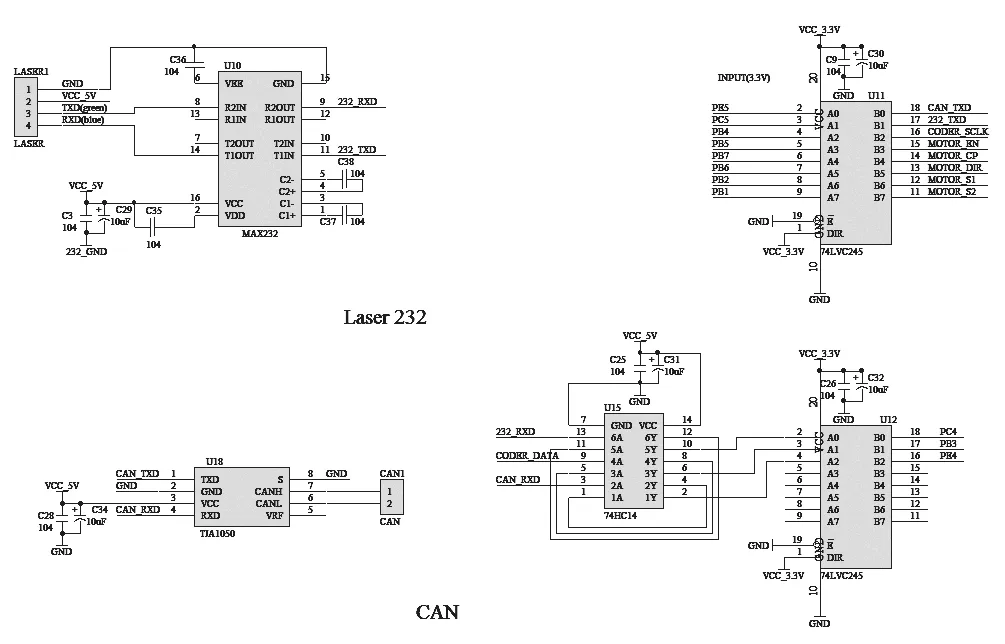

通信模塊的設計。控制板與激光測距儀的通信采用232總線,由于MCU提供的信號電平和RS232的標準不一樣,因此需要電平轉換芯片,本設計采用MAX232,它是MAXIM公司專門為RS-232標準串口設計的單電源電平轉換芯片,集成度高,符合所有的RS-232C技術標準。控制板與上位機的通信采用CAN總線,CAN總線具有傳輸距離遠、可掛載節點多、實時性高等特點,CAN收發器采用TAJ1050,它是一種標準的高速CAN收發器,可以為總線提供差動發送性能,為CAN控制器提供差動接收性能。由于MCU正常工作電壓為3.3V,所以需要一個轉換芯片,本設計采用兩個74LVC245分別實現收發信號電平的轉換,74HC245是一種三態輸出、八路信號收發器,可實現3.3V和5V電壓的轉換。同時,為了得到的信號清晰、無抖動,這里增加了一個74HC14芯片。通信模塊電路圖如圖4所示。

圖2 安全距離監測裝置架構圖

圖4 通信模塊電路圖

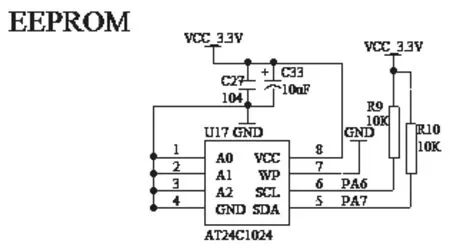

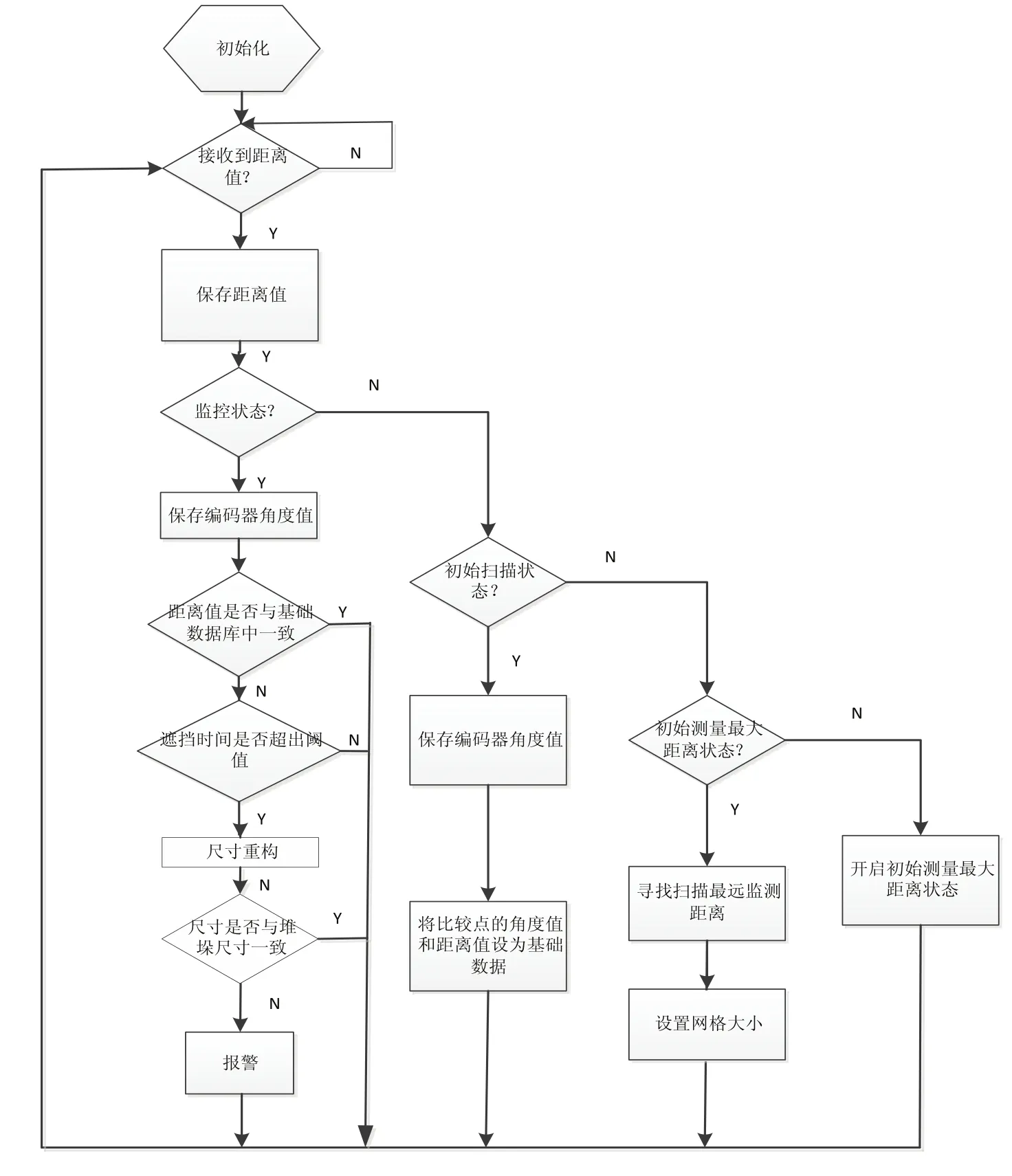

為了防止掉電丟失數據,這里設計了一個電可擦可編程只讀存儲模塊,選用Atmel公司生產的AT24C1024芯片,它采用CMOS 工藝,工作電壓在1.8~5.5V之間,128KB,具有體積小、功耗低、容量大、二總線協議、占用I/O口線少讀寫操作相對簡單等特點。EEPROM模塊電路圖如圖6所示。

圖6 EEPROM模塊電路圖

3.2 步進電機驅動器的選型

步進電機驅動器根據控制板發送來的脈沖信號轉換為角位移,控制步進電機的運動,它的性能直接影響到步進電機的誤差大小和運行是否平穩,進而影響到掃描測距的誤差。因此步進電機驅動器的選型主要考慮掃誤差和步進電機的平穩性兩個因素。根據危化品倉庫現場情況,需要將掃描測距的誤差在三十米距離時控制在5~10厘米。

這里選用型號為THB7128的步進電機驅動器,它具有低功耗,多種細分,高細分(最高128細分),電機運行穩定,無噪音,不失步等特點,采用兩片6N137高速光耦隔離輸入,保護控制器同時是使步進電機工作更穩定準確。

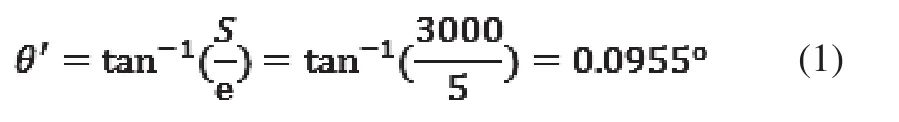

誤差因素: 在三十米的距離位置,云臺的最大步距角為:

式中:S為危化品倉庫的最大長度,設為30m;e為在三十米位置掃描測距的誤差,設為5cm;

步進電機選用的是步距角為1.8°的步進電機,步進電機和云臺之間有一臺減速比180:1的蝸桿減速裝置,則驅動器的最小細分倍數:

分析可知,掃描測距對步進電機驅動器的細分倍數要求不高,選擇步進電機驅動器的選型主要考慮電機運行的平穩性,在調試過程中發現,采用128細分時,電機運行平穩,這里選用THB7128的步進電機驅動器,它符合對誤差和平穩性的要求。

3.3 其它設備的選型

激光測距傳感器選用型號為FTM-50A的傳感器,它具有測程大、精度高、工業數據接口豐富、抗干擾能力強等特點,可適用于危化品倉庫中的惡劣環境。

圖7 主程序框圖

云臺選用蝸桿減速電動旋轉臺,型號為LY110DX,這種云臺可以同時加裝電機和編碼器,并且裝有180:1的蝸桿減速裝置,在增強步進電機扭矩的同時,還提高了步進電機的精度。

編碼器選用型號為JSP3806-S01的絕對值14位光電編碼器,該編碼器分辨率位360o/16384=0.02o,能夠準確獲得角度,并滿足控制要要求。零位固定不受斷電影響,抗干擾能力強,性能穩定可靠。

3.4 軟件程序的設計

系統采用TI公司的Code Composer Studio5.5.0作為編程軟件。它包含適用于每個TI器件系列的編譯器、源碼編輯器、項目構建環境、調試器、描述器、仿真器以及多種其它功能,為軟件的編寫提供了高效開發環境。

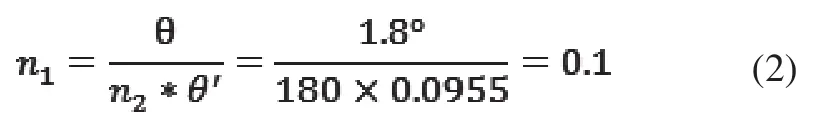

安全距離監測程序流程圖如圖7所示。系統初始化后,若接收到距離值則保存,并判斷監測裝置的狀態,若處于監控狀態,則保存得到的距離值和角度值,將距離值與數據庫中相同角度的距離值比較,若不一致,則進一步判斷測距儀受遮擋的時間是否超出閾值,若超出,則根據得到的距離值的角度值重構障礙物的尺寸,若尺寸與堆垛的尺寸不一致,則報警;若處于初始掃描狀態,則保存角度值,并將接收到的距離值和對應的角度值作為基礎數據庫;若處于初始測量最大距離狀態,則將得到的距離值進行比較找出最大值作為最遠監測距離,根據最遠監測距離設置網格的大小;否則進入初始測量最大距離狀態。

3.5 精準定位測距控制算法

步進電機停位是否準確,關系到距離值和角度值是否準確,進而影響到對安全間距監測的準確性。對步進電機的控制,這里采用閉環PID控制算法,PID控制算法是最經典的一種控制方法,其控制簡單,參數易調整,控制效果良好,被廣泛應用于工業控制的各個領域。

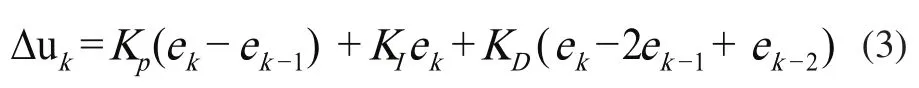

PID控制算法又分為增量式控制算法和位置式控制算法,增量式控制算法與位置式控制算法相比,計算量小,適合步進電機的驅動。這里采用增量式PID控制算法。

增量式PID的表達式為:

式中: uk表示第k次輸出的增量,ek表示第k次采樣時刻輸入的偏差值,ek-1表示第k-1次采樣時刻輸出的偏差值,ek-2表示第k-2次采樣時刻輸出的偏差值,Kp為比例系數,KI為積分系數,KD為微分系數。

步進電機采用位置單閉環控制,如圖8所示。編碼器檢測并反饋云臺轉過的角度,于目標位置比較求出偏差量,傳遞給PID控制器, PID控制器經過計算后控制步進電機的運動。

圖8 位置單閉環控制

4 實驗驗證

在實驗室環境設置整齊排列的四個虛擬垛位,在三十米距離安裝一臺掃描監測裝置,對兩個處于同一監測面的堆垛掃描監測,系統上電后,掃描監測裝置在第一個掃描周期內對監測面掃描,此時描監測裝置處于尋找最遠監測距離狀態。進入第二個掃描周期,每轉動一定角度,步進電機停頓一下較正位置,此時,掃描監測裝置處于初始掃描狀態。從第三個掃描周期開始,掃描監測裝置周期性來回掃描,此時處于正常監測狀態。在正常監測狀態,令堆垛的監測面中某一處傾斜,驗證系統能否正確得到該點的距離值,并與基礎數據庫中的數據比較產生報警。

經驗證,本系統在三十米距離位置掃描監測誤差在2-3厘米,能夠在堆垛安全距離產生變化時系統產生報警,對危化品倉庫堆垛安全距離進行監測。

5 結束語

本文完成了基于ARM的危化品倉庫堆垛安全距離的監測的硬件設計和軟件設計與開發。經實驗測試,該系統運行穩定,可以對堆垛的安全距離進行有效的監測,達到了預期的目的,為危化品倉庫堆垛安全距離的監管提供了一種實時高效的手段。

[1] 王辰勇.危險化學品安全存儲研究[J].消防科學與技術,2013,32(9):1053-1053.

[2] 王兵.淺談危險化驗學品倉儲企業安全管理[J].中國石油和化工標準與量,2014(9):203-212.

[3] 何軍玲.視頻監控技術的發展與應用探討[J].電子技術與軟件工程,2014(18):188.

[4] 駱云志,劉治紅.視頻監控技術發展綜述[J].兵工自動化,2009,28(1):1-4.

[5] 曹世華.室內定位技術和系統的研究進展[J].計算機系統應用:2013,(22):1-5.

[6] 孫宇陽. 基于單幅圖像的三維重建技術綜述[J].北方工業大學學報:2011,23(1):9-12.

[7] 陳念,李進,王海暉.雙目立體視覺測量系統的研究與實現[J].武漢工程大學學報:2011,33(5): 103-104.

[8] Shinohara, T, Expression of individual woven yarn of textile fabric based on segmentation of three dimensional CT image by using yarn position and orientation[J]. SICE Annual Conference (SICE), 2011.