一種圓形組件端面噴涂自動生產線的設計

鄭廣建

(中核(天津)機械有限公司,天津 300300)

0 引言

隨著汽車制造工藝的發展,傳統的人工噴涂方式已經不能滿足汽車生產線的要求,噴涂生產線作為一種先進的涂裝生產設備,能夠避免危害工作人員健康,提高經濟效益和噴涂質量。自動涂裝涂層控制精度一般在0.01mm左右。

本文所述的一種圓形組件端面的涂層厚度要求控制在μm級,涂層的均勻性要求較高,且要求表面潔凈,無雜質附著,因此,目前生產中常使用手動噴涂方法完成。

工件手動噴涂存在以下問題:

1)工件端面噴涂操作全部依靠操作人員手動操作,自動化程度不高,生產效率低;

2)操作人員手持噴槍噴涂,涂層厚度依靠人員的經驗來保證,控制精度不高,工件發黑層返工量大;

3)工件端面噴涂操作在半封閉的噴涂室進行,操作人員長期接觸涂料,操作人員需佩戴防毒面具。

因此,解決以上生產中存在的問題,提高生產的自動化程度,降低操作人員的勞動強度及生產成本,成為企業目前急需解決的問題。

1 技術方案

基于高效、自動化的設計要求,根據工件端面噴涂的位置特點和工藝要求,仿效人工端面發黑的操作步驟,設計和規劃自動噴涂生產線。工件自動噴涂生產線包括工件傳送裝置、工件旋轉裝置、噴槍控制裝置、噴涂系統、電控系統等部分。

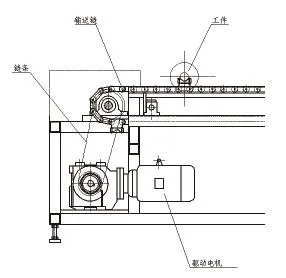

1.1 工件傳送裝置

工件傳送裝置由支架、軌道槽、輸送鏈、鏈條、驅動電機、軸承座、上支撐座、下支撐座、鏈輪等部分組成。圖1是工件傳送裝置示意圖。

圖1 工件傳送裝置示意圖

如圖1所示,支架由50×50方鋼焊接而成,并支架下端設置有可調支腳,可以調節支架的水平及高度;上端輸送鏈的下部設置有軌道槽,其可以防止鏈條左右竄動,有效保證輸送鏈傳動平穩;驅動電機減速機選用斜齒輪蝸輪蝸桿減速機,其結構緊湊,運行平穩;設置在支架上的光電傳感器用于檢測工件的具體位置,為控制系統提供位置信息。

輸送鏈的上端安裝有上支撐座、下支撐座,用于支撐工件上、下端;上支撐座、下支撐座由聚四氟乙烯材料加工而成。圖2是工件傳送裝置俯視圖。

圖2 工件傳送裝置俯視圖

1.2 工件旋轉裝置

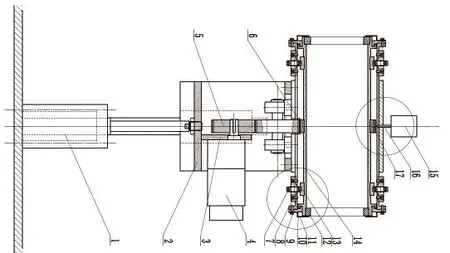

工件旋轉裝置設置在工件傳送裝置的中間位置。工件旋轉裝置采用齒輪機構驅動,雙層套筒旋轉結構,實現工件自動旋轉。圖3為工件旋轉裝置示意圖。

圖3 工件旋轉裝置示意圖

工件旋轉裝置主要包括驅動機構、旋轉機構、保護機構等。

驅動機構包括托舉氣缸、托板、電機固定板、電機、主動齒輪、連接齒輪、從動齒輪;

旋轉機構包括軸承、固定座、外套筒、軌道槽、內套筒;保護機構包括端蓋、擋漆板、保護墊。

工件旋轉裝置設計思路如下:

1)驅動機構采用齒輪傳動機構,實現工件的旋轉;

2)旋轉機構采用雙層半圓筒結構,雙層半圓筒之間設置軸承,保證工件旋轉平穩;

3)保護機構采用硅膠材料,有效調節圓形工件的徑向尺寸誤差。

其結構示意圖,如圖4所示。

圖4 工件旋轉裝置結構示意圖

其中,1為托舉氣缸;2為托板;3為電機固定板;4為電機;5為主動齒輪;6為連接齒輪;7為軸承;8為固定座;9為外套筒;10為端蓋;11為擋漆板;12為保護墊;13為軌道槽;14為內套筒;15為微型氣缸;16為銷子;17為銷孔。

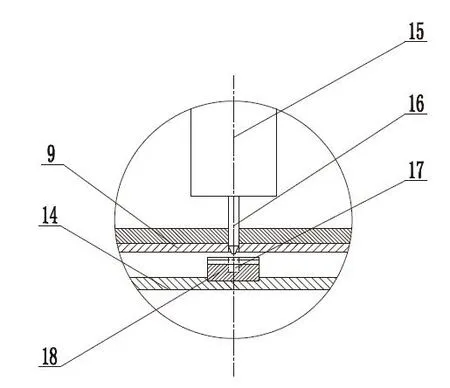

圖5是軸承固定機構局部放大圖。

圖5 軸承固定機構局部放大圖

托舉氣缸安裝在設備基座上,托舉氣缸的活塞桿一端與托板連接;電機固定板固定在托板上,電機固定在電機固定板上;電機的輸出軸上設置有主動齒輪,連接齒輪與主動齒輪嚙合;

從動齒輪設置在內套筒的中部,內套筒的外部周向還設置有兩個軌道槽,內套筒的端部設置有卡槽,保護墊設置在內套筒的內部端面上;

外套筒上設置有固定座,軸承固定在固定座上,軸承的厚度尺寸與軌道槽的寬度相互配合;

端蓋固定在外套筒上,端蓋的內端面卡在內套筒端部設置的卡槽中,確保旋轉裝置平穩旋轉,擋漆板固定在端蓋上。

微型氣缸固定在設備基座上,微型氣缸的端部設置有銷子,從動齒輪上設置有銷孔,銷子的外徑與從動齒輪上設置的銷孔內徑相互配合。

圖6是微型氣缸運動示意圖。

圖6 微型氣缸運動示意圖

如圖6所示,銷子離開銷孔,工件的外徑與保護墊接觸,在電機的驅動下,主動齒輪旋轉,帶動內套筒旋轉,從而工件自動旋轉,工件開始噴涂;當工件完成噴涂后,電機減速,銷子在微型氣缸的驅動下向下運動,銷子位于從動齒輪上設置的銷孔時,內套筒被卡住,工件停止旋轉。

1.3 噴槍控制裝置

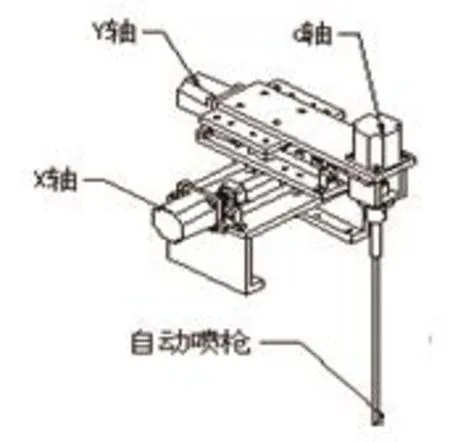

噴槍控制裝置包括步進電機、絲杠導軌。噴槍設置在Z軸步進電機上,Z軸步進電機控制噴槍的旋轉;Z軸步進電機安裝在固定板上,X軸、Y軸步進電機控制固定板沿X軸、Y軸方向直線平移。如圖7所示。

圖7 噴槍控制裝置示意圖

Z軸步進電機下端安裝一把自動噴漆槍,通過三軸編程,可使噴漆槍在水平面內實現三自由度運動,精確控制噴槍的角度、速度和軌跡,達到最佳的噴漆效果,滿足工件發黑的工藝要求。

1.4 噴漆系統

噴漆系統主要由定量供漆系統、噴涂室、風管、離心風機、漆霧過濾柜等組成。

定量供漆系統由儲漆罐、蠕動泵、噴槍以及壓縮空氣管路系統組成。儲漆罐帶有振動器,可防止油漆沉淀。在配套的壓縮空氣管路中設有油水分離器、干燥過濾器、電磁閥、節流閥、減壓閥等。分二路控制,一路用于噴漆前吹掃工件,另一路用于噴漆,通過PLC自動控制。

噴漆室外殼采用不銹鋼板制作,噴漆室內裝有防爆照明燈,可以透過觀察窗隨時觀察工件噴涂情況。噴漆室內兩側吸風口須上下設置,隨夾套可分可合,減少漆霧逃逸。噴涂室內部結構示意圖,如圖8所示。

兩個機械手噴漆裝置固定在噴涂室的上部,對分式夾套上半部分固定在噴涂室內,工件端部防護裝置分布在對分式夾套的兩端。

噴涂室通過滑道固定在傳送鏈支架上,噴涂室整體可在傳送鏈支架上滑動,噴漆室兩側罩殼可快速拆卸,方便工件旋轉裝置的日常維護。

工件完成噴涂后,逃逸的噴漆由離心風機通過管道吸入干式漆霧過濾柜。干式漆霧過濾柜中使用專用玻璃纖維過濾材料,高效、安全而且經濟。噴漆室內只進入一個工件,噴漆室的設計應確保漆霧不易出噴漆室,并且盡量避免漆霧粘附到輸送鏈表面。噴漆室兩端氣動門改善密封,下方增加進氣過濾裝置。為了避免漆霧外逸噴漆室除必要的開口外盡可能封閉,同時采用必要的裝置防治灰塵等雜物進入噴漆室。工件進出處采用氣動活動門,工件進出后隨時關閉。

1.5 電控系統

工件自動噴涂生產線設置獨立的控制柜。鏈條傳送臺、工件旋轉裝置及定量供漆系統均通過PLC自動控制,其定位由行程開關來控制。

機械手噴漆裝置采用三套獨立的步進電機控制其運動,操作者可通過在控制器上操作編程,控制步進電機的動作,完成每個獨立的動作,然后通過PLC進行連接,從而精確控制噴槍的角度、速度和軌跡,達到最佳的噴漆效果[1]。

工件自動噴涂生產線現場效果圖,如圖9所示。

圖9 工件自動噴涂生產線現場效果圖

2 噴涂參數設置

噴涂過程是噴槍以一定的速度和距離沿被噴涂物體表面移動,涂料由噴杯霧化噴出,在噴槍出口處形成一定形狀的涂層沉積速率(μm/s)。建立涂層厚度的數學模型是噴涂軌跡設計的重要問題,確定涂層沉積速率函數是建立涂層厚度數學模型的前提條件[2,3]。

在實際涂層厚度建模中,先按照預先設定的噴涂參數噴涂平板,再使用測厚儀測量若干點的涂層厚度,由測點數據擬合涂層累計速率函數。

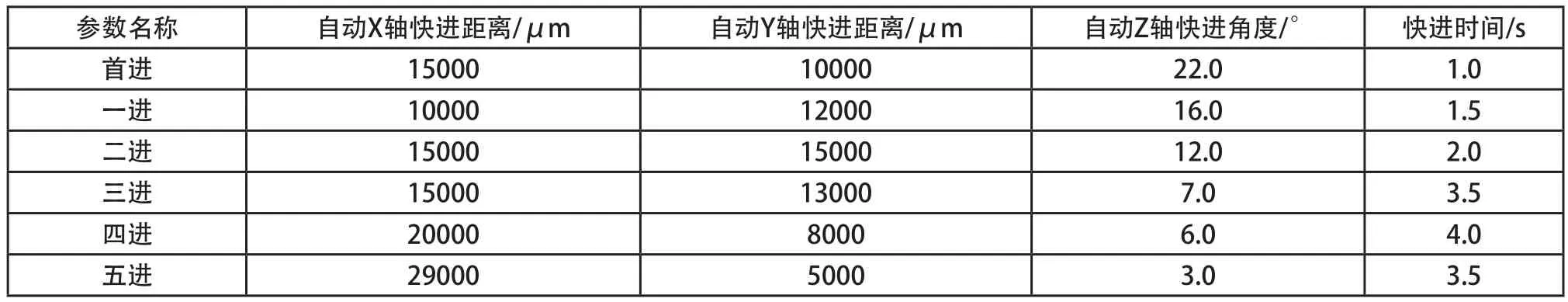

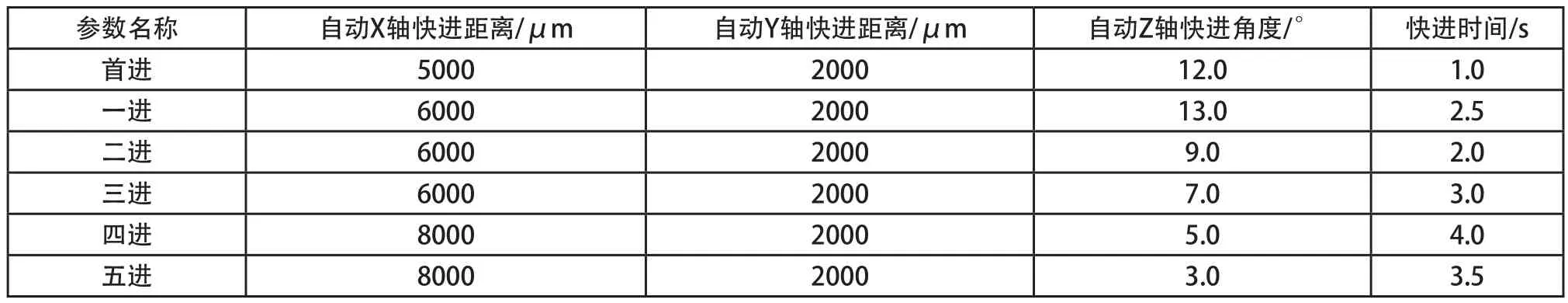

根據工件上端與下端自身的特點,確定了噴槍的動作參數,如表1、表2所示。

圓形組件端面噴涂按照表1、表2進行,并取得了一定的效益。

工件噴涂自動生產線的研制,提高了工件噴涂的自動化程度,噴涂操作由噴槍在密閉的噴涂室自動完成,避免了操作人員接觸發黑漆料等化學品,改善了操作人員的工作環境,有益于操作人員的職業健康。

工件噴涂自動生產線的研制,將工件噴涂生產節拍由90s/件提高至50s/件左右,噴涂生產效率提高了40%以上。

表1 工件上端噴槍動作參數

表2 工件下端噴槍動作參數

4 結論

1)工件自動旋轉裝置創新性的采用對分式夾套結構,結構緊湊,實現了易磕碰件的自動上料、下料;

2)工件旋轉裝置內外夾套之間由可拆卸的滾珠軸承支撐,采用滾動摩擦副,保證旋轉平穩;

3)工件噴涂自動生產線的成功研制,有效提升了專用設備關鍵零部件的加工效率,穩定了加工質量,降低了生產成本。

[1] 施慶平.PLC在機器人噴涂生產線控制系統中的應用[J].微計算機信息(測控自動化).2006,(22):6

[2] 陳偉.噴漆機器人噴槍軌跡研究[D],鎮江:江蘇大學2007.

[3] 周峰.噴涂機器人空間軌跡研究[D].鎮江:江蘇大學2009.