過盈配合微動疲勞失效分析

鄒曉龍,姬程翔

(1.中車青島四方機車車輛股份有限公司,山東青島266111;2.北京交通大學機械與電子控制工程學院,北京100044)

過盈配合微動疲勞失效分析

鄒曉龍1,姬程翔2

(1.中車青島四方機車車輛股份有限公司,山東青島266111;2.北京交通大學機械與電子控制工程學院,北京100044)

利用套管試樣研究軌道車輛輪軸在旋轉彎曲載荷下過盈配合部位的疲勞損傷。通過改變套管試樣的幾何尺寸實現軸套配合參數的變化,研究過盈量和套管長度對過盈配合應力的影響。結果表明,減小過盈量或增大套管長度能降低過盈配合中微動對疲勞損傷的影響。

過盈配合;微動疲勞;輪軸;ABAQUS;有限元分析

微動疲勞是指構件在循環載荷的作用下,由于表面某一部位與其它接觸表面產生極小振幅(通常為微米量級)的相對滑動而導致構件疲勞強度降低或早期斷裂的現象。微動疲勞現象廣泛存在于各類工程機械和結構之中,當機械零部件采用過盈配合連接時,常常因為配合體之間彈性變形量的差異,造成接觸面局部區域出現微小幅度的相對往復運動,從而產生微動損傷現象[1]。

軌道車輛輪軸過盈配合部位疲勞斷裂是微動疲勞的典型實例,也是影響鐵路運輸安全的關鍵問題之一。車軸的受力狀態復雜,并受到一定沖擊,疲勞斷裂是車軸的主要失效形式之一。在車軸的疲勞設計及壽命分析時,必須充分考慮微動對車軸鋼疲勞性能的影響。本文通過軸套試樣模擬過盈配合部位的微動疲勞損傷,揭示輪軸過盈配合部位的損傷機理。

1過盈配合微動疲勞軸套試樣

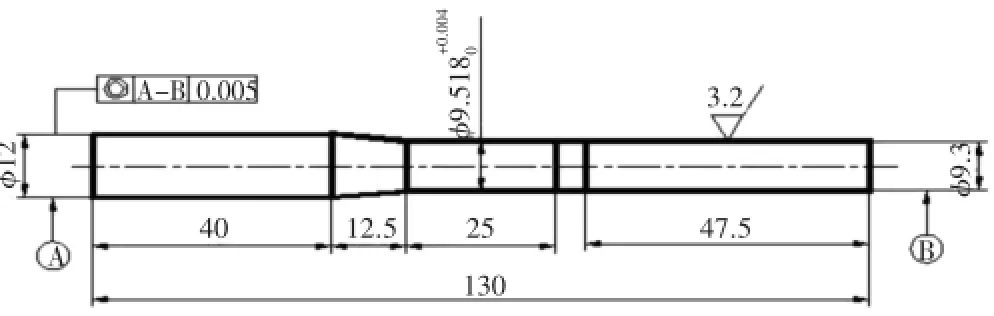

因為研究整個輪問題會比較復雜,本文主要研究的是輪軸和車輪的過盈配合部位的微動,所以選擇通過試樣來研究微動疲勞。采用的是模擬輪軸旋轉彎曲微動疲勞的試樣,如圖1所示。通過疲勞試驗機給試樣施加載荷,以測定試樣的微動疲勞強度。

圖1 軸套試樣實物圖

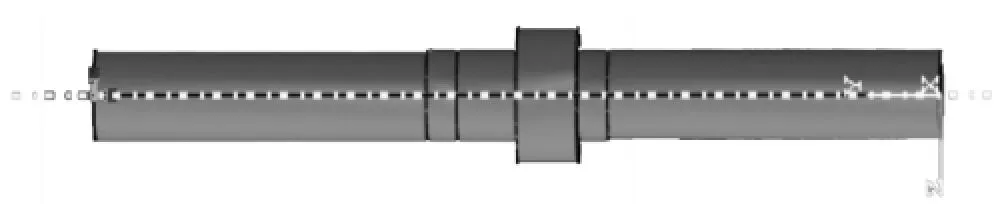

試樣由軸和套管組成,材料均為42CrMo鋼。軸的尺寸如圖2所示,工作區段直徑為9.520 mm,長25 mm.套管有多組不同的尺寸,試驗中通過改變套管尺寸來改變過盈配合參數,套管尺寸如圖3所示。基本尺寸是過盈量為0.02 mm,套管外徑為17 mm,套管長度為15 mm.試樣采用熱套配合方法組裝。

圖2 軸尺寸示意圖

圖3 套管尺寸示意圖

2軸套試樣有限元分析

2.1 建立軸套試樣三維模型

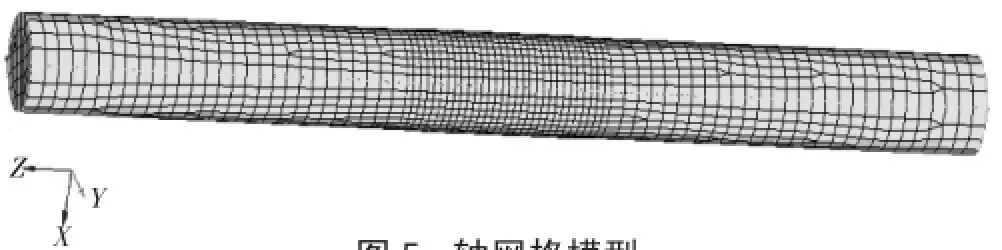

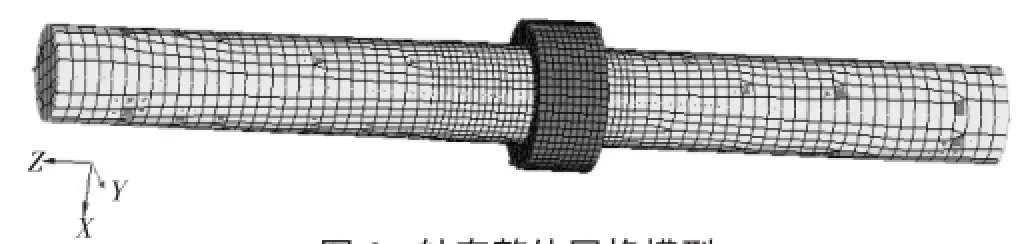

本文以軸套試樣過盈配合部位為研究對象,因此在建立軸套試樣的三維模型時忽略端部軸尺寸的變化,采用恒定半徑的軸進行有限元仿真計算。用SolidWorks建立軸套試樣的三維模型如圖4所示。

圖4 軸套試樣三維模型

2.2 劃分網格

由于軸套試樣關于幾何及載荷具有對稱性,為了簡化分析的流程,只對試樣的一半模型進行分析。為了提高有限元仿真計算的效率,劃分網格采用兩種不同的網格尺寸。對于遠離軸套過盈配合的部分,由于其對過盈配合部位的計算結果影響不大,因此采用較大的單元尺寸劃分網格;在軸與套管過盈配合部位,為得到更為精確的應力計算結果,采用較小的單元尺寸劃分網格,并對軸和套管的接觸邊緣進行網格細化。另外,在利用有限元的方法進行接觸部位的仿真計算時,必須保證軸和套管接觸部分的單元節點位置一一對應。同時,為了解決網格大小不匹配的問題,在分析計算時施加綁定約束。整個有限元模型共劃分為48 834個單元。劃分完成的軸和試樣整體的網格模型分別如圖5、圖6所示。

圖5 軸網格模型

圖6 軸套整體網格模型

2.3 定義接觸邊界條件

過盈配合構件進行有限元分析時,容易出現計算發散及過約束的問題,容易得不到正確的分析結果。因此往往通過在套管上任意一點創建連接地面的彈簧元的方法來解決這一問題。彈簧方向選擇軸向,彈簧的剛度值設置為1 N/mm.該值沒有實際的物理意義,對求解結果也不會造成明顯影響,但對于求解的收斂性起到很好的效果[2]。

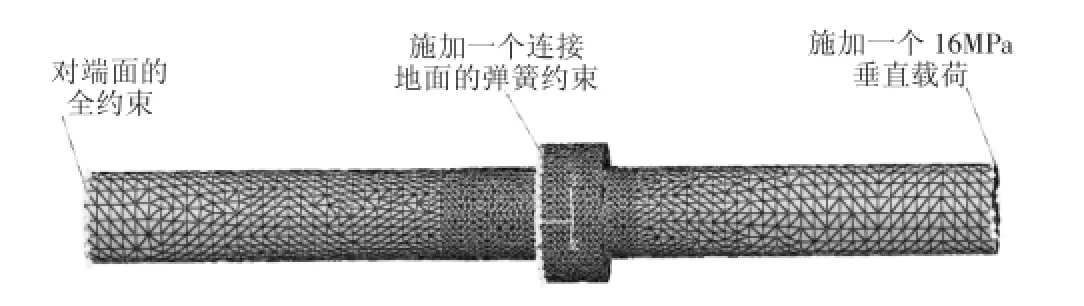

經過對試樣進行受力分析發現,試樣在軸套配合部位承受恒定的彎矩。此外,本研究以配合部位的微動損傷為研究對象,其他部位對計算結果影響不大。綜上分析,在試樣模型控制參考點上加全約束,在試樣模型右端面節點施加彎矩。為了減少彎矩對試樣中間部位應力產生較大的影響,本文采用在參考點上施加載荷的方式來實現施加同等效果彎矩的目的。施加約束后的試樣模型如圖7所示。

圖7 施加約束后軸套試樣模型圖

2.4 定義接觸關系及過盈量

在利用ABAQUS對接觸問題求解時,必須正確定義研究對象的接觸關系。在分析中,往往通過定義接觸對實現定義不同的接觸關系,接觸對包括主面和從面。在本文中,選擇軸的外圓柱面為主面、套管的內圓柱面為從面,接觸方向總是主面的法線方向。軸和套管的法向接觸關系通過定義兩者間的過盈量來實現,切向接觸關系采用的是經典庫倫模型,即切向摩擦力為接觸法向壓力和摩擦系數共同決定的[2]。

2.5 加載

定義參考點及約束,并在參考點上施加Z向的力,大小為160 N.

2.6 計算結果和分析

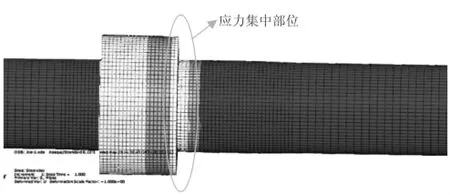

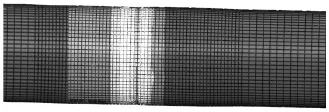

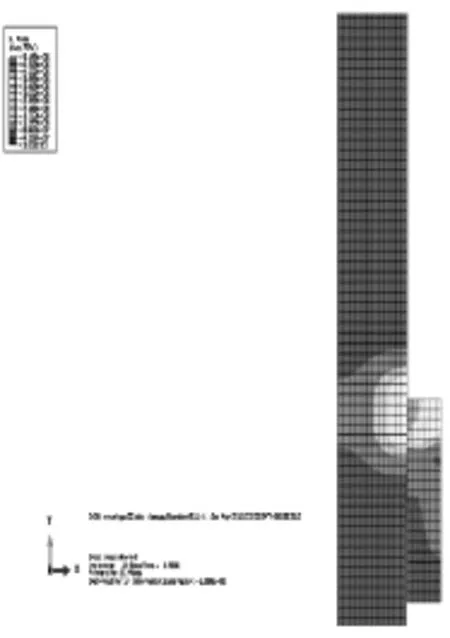

施加彎矩時試樣的過盈配合應力如圖8所示,套管與軸配合的邊緣部位出現應力集中。由受到彎矩時軸的應力圖(見圖9)可知,在試樣過盈配合的鄰近區域,軸上應力未出現應力集中現象,很好地解決了這一區域網格尺寸不同所帶來的影響;受拉應力表面的最大值為272.1 MPa,受壓應力表面的最小值為-182.3 MPa.另外,通過比較發現,軸表面的應力值遠大于中心處的應力值,這說明在軸的中心部位采用較大尺寸的網格不會對計算結果造成影響。由于微動較小,在肉眼是看不見的,從而建立非常小的網格和選擇適當的縮放系數,可以稍微顯示出微動的變化,軸的微動圖如圖10所示。

圖8 施加彎矩時軸套試樣應力圖

圖9 施加彎矩時軸的應力圖

圖10 施加彎矩后軸的微動圖

3改變模型的尺寸分析過盈配合的應力變化

3.1 改變試樣模型過盈量

在保證模型其他尺寸不變的情況下,將試樣的過盈量增加到0.03 mm,按照以上方法建立模型,得出過盈配合剛開始時的應力如圖11所示。過盈裝配完成后的應力如圖12所示。

圖11 過盈配合剛接觸時應力圖

圖12 過盈裝配完成后的應力圖

3.2 改變軸套的長度

在保證模型其他尺寸不變的情況下,將試樣軸套長度增加至15 mm,分析過盈配合的應力變化。過盈配合剛開始接觸時的應力分布和完全接觸時過盈配合的應力分別如圖13、圖14所示。不同過盈量及軸套長度對應的應力值如表1所示。

圖13 過盈配合剛開始接觸時應力圖

圖14 完全接觸時候過盈配合的應力圖

表1 不同軸套長度及過盈量對應的應力值

4結束語

(1)軸和套管間接觸應力沿軸向分布呈現為中間小、兩端大且在接觸邊緣存在明顯應力集中。

(2)增大過盈配合的過盈量,會增大軸上的接觸應力,增加對過盈配合微動疲勞的影響。

(3)增大軸套的長度,可以減少軸上的接觸應力,從而可以降低微動作用的影響,減緩微動裂紋的萌生與早期擴展。

[1]楊廣雪,謝基龍,李強,等.過盈配合微動損傷的關鍵參數[J].機械工程學報,2010,8(16):53-59.

[2]楊廣雪,李強,謝基龍,等.微動對車軸鋼疲勞性能的影響[J].北京交通大學學報,2012,2(36):127-130.

Fretting Fatigue Failure Analysis of Interference Fit

ZOU Xiao-long1,JICheng-xiang2

(1.CRRCQingdao Sifang Co.,Ltd.,Qingdao Shandong 266111,China;2.School of Mechanical,Electronic and Control Engineering,Beijing Jiaotong University,Beijing 100044,China)

In this paper,the fatigue damage of the interference fit parts of the track vehicle axle under the rotating bending load is studied by using the casing test specimen.The influence of interference and casing length on the interference fit stress is studied by changing geometric size of specimen.The results show that the effect of the micromotion on the fatigue damage can be reduced by decreasing the interference or increasing the casing length.

interference fit;fretting fatigue;axle;ABAQUS;finite elementanalysis

TH131.7

A

1672-545X(2016)12-0052-03

2016-09-08

鄒曉龍(1986-),男,山東乳山人,碩士,工程師,研究方向:鐵道車輛轉向架結構強度。