國外球柔性槳轂構型技術分析與發展研究

喻 琴,李滿福,鄭俊偉

(中國直升機設計研究所,江西 景德鎮 333001)

國外球柔性槳轂構型技術分析與發展研究

喻 琴,李滿福,鄭俊偉

(中國直升機設計研究所,江西 景德鎮 333001)

球柔性槳轂是一種新型的彈性鉸接式旋翼槳轂,是在傳統金屬鉸接式槳轂構型的基礎上以縮小結構尺寸、減少零件數量和減小氣動廢阻為目的進行進一步結構設計優化,是鉸接式旋翼的最新發展階段。當前,國外球柔性槳轂構型已經形成系列化產品,并成功應用于多種型號直升機上。文章對國外球柔性槳轂構型及其技術特點進行了詳細梳理,并開展了初步的分析研究,可為國內旋翼槳轂研制和發展提供借鑒。

球柔性槳轂;構型;技術特點

0 引言

直升機旋翼槳轂是一個受力復雜的關鍵動部件,在旋翼技術發展史上,其結構設計經歷了一個由簡單到復雜再到簡單的過程。鉸的發明使旋翼變得可以操縱,也使得直升機發展成為一種飛行器;但其復雜性也帶來了結構、重量、可靠性及維護性等方面的問題。球柔性槳轂相對于傳統金屬鉸接式槳轂最大的特點就是,采用了彈性鉸取代傳統鉸接式旋翼中由金屬軸承構成的揮舞鉸、擺振鉸和變距鉸[1]。同時,彈性鉸的應用使得球柔性槳轂具備了結構簡單、可靠性高、免潤滑、視情維護、壽命長等優點。目前,國外對球柔性槳轂的研發主要以空客直升機、西科斯基和阿古斯塔·韋斯特蘭等先進直升機研發公司為代表。

1 國外球柔性槳轂構型技術特點

1.1 單球面彈性軸承球柔性槳轂

20世紀80年代,空直提出了單球面彈性軸承的球柔性槳轂的設計概念,該槳轂構型以單個球面彈性軸承來實現槳葉的揮舞、擺振和變距運動,并在槳轂的主要承力部件上大量采用高強度不銹鋼、新型鈦合金(Ti1023)和鋁基復合材料等疲勞特性優異的合金材料。

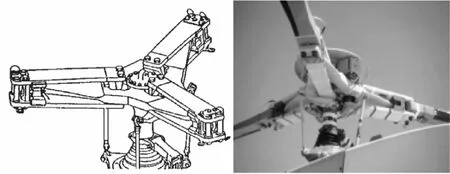

單球面彈性軸承球柔性槳轂構型首先在“超美洲豹”MK2直升機的旋翼/尾槳上得到了成功應用,并很快發展成為了空直公司家族式直升機設計的標志,如后繼的EC120、EC122、EC155、EC175和NH90等型號,這些直升機的旋翼系統都采用了該類槳轂構型。單球面彈性軸承球柔性槳轂與星型柔性槳轂的構造(圖1)相當,但省略了柔性臂和金屬關節軸承,結構更加簡化(圖2),且在中央件、揮舞支臂和變距搖臂等主要承力部件上大量采用了鈦合金和鋁基復合材料等新材料。與星型柔性構型相比,此類槳轂的零件數量降低了28%,重量減輕了21%,價格下降了35%。此外,氣動廢阻力也降低了66%。

圖1 星型柔性槳轂

圖2 單球面彈性軸承球柔性槳轂

1.1.1 主槳轂

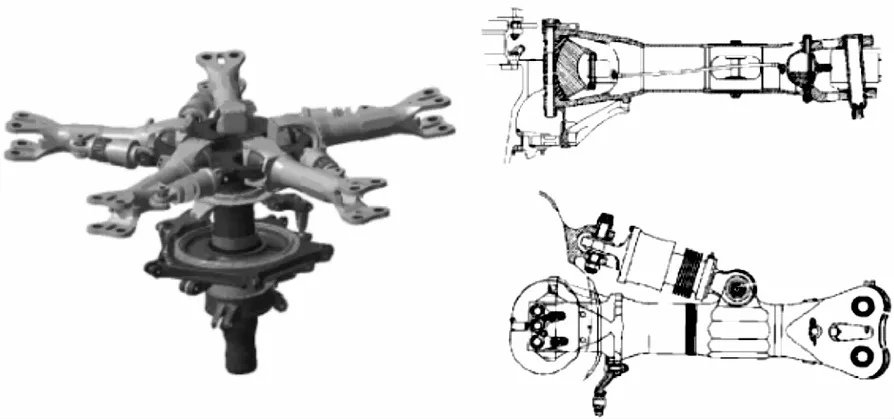

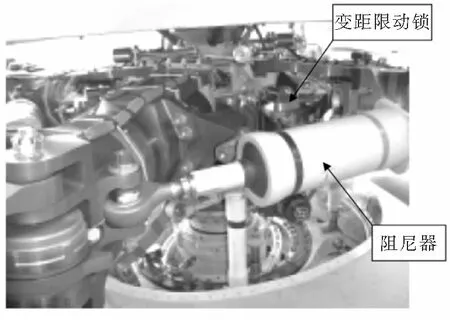

單球面彈性軸承球柔性主槳轂(圖3)被認為是星型柔性槳轂的進一步發展,主要由中央件、球面彈性軸承、揮舞支臂、阻尼器、變距搖臂、上揮舞限動器、下限動環和整流罩等組成[2]。

圖3 單球面彈性軸承主槳轂

中央件傳遞旋翼軸的扭矩、旋翼操縱力和升力,傳遞和平衡來自槳葉的離心力,并為槳葉上揮限動器、下限動環和整流罩提供安裝接口。

彈性軸承采用了多層金屬隔片與橡膠的疊層結構,具有破損安全和視情維護的優點,起到了揮舞鉸、擺振鉸和變距鉸的作用,三鉸合一,傳遞槳葉所有的動態/靜態載荷。

揮舞支臂通過一對快卸式槳葉銷與槳葉連接,并將槳葉所有動態/靜態載荷通過彈性軸承傳遞給中央件,且為上/下揮限動塊、擺振限動片、阻尼器、變距搖臂和彈性軸承等零部件提供安裝接口。

阻尼器多采用粘彈、液彈和液壓式構型,用于避免旋翼后退型擺振運動與機體模態相耦合引起的地面共振和空中共振的動穩定性問題。

變距搖臂用于連接旋翼和旋翼操縱系統,傳遞旋翼操縱力。

下限動環能為旋翼支臂在地面停止轉動時提供支撐作用,并能防止槳葉與尾梁干涉。

上限動器能夠在旋翼旋轉和靜止時提供揮舞限位。

整流罩可以有效減小旋翼槳轂阻力和誘發尾梁擺動的渦流。

1.1.2 尾槳轂

單球面彈性軸承球柔性尾槳轂(圖4)基本與主槳轂具有相同的布局,但結構更加簡單和緊湊。通常僅由中央件、球面彈性軸承、阻尼器、變距搖臂等部件組成,槳葉的揮舞和擺振限動都集成在了中央件上。由于尾槳葉沒有折疊需求,因此可以取消揮舞支臂結構,即通常將尾槳葉和揮舞支臂做一體化設計,尾槳葉可直接與彈性軸承連接,尾槳葉的所有動態/靜態載荷都由彈性軸承傳遞給尾槳轂中央件。

傳統鉸接式尾槳一般都不設擺振鉸,屬于擺振剛硬不需要布置阻尼器。但由于球柔性尾槳是擺振柔軟的(半剛性)的尾槳系統,需要阻尼器提供結構

阻尼和剛度來避免尾槳的擺振模態與機身結構模態耦合引起的動穩定性問題。

1.2 彈性鉸組合式球柔性槳轂

以單個球面彈性軸承為槳葉提供揮舞、擺振和變距運動自由度,雖然能夠使槳轂的結構設計更為緊湊和簡單,但對彈性軸承的性能提出了較為苛刻的要求。

彈性體疊層的設計,橡膠材料和膠黏劑的配方設計,硫化成型的模具設計和關鍵工藝都是決定彈性軸承性能優劣的關鍵技術,這些核心技術對國外直升機公司來說具有戰略意義。與空直公司不同,西科斯基和阿·韋公司對球柔性槳轂的研究則顯得更為穩健,他們通常采用由2個彈性鉸或由單個彈性鉸與其他軸承來分擔槳葉的運動自由度和相應的載荷的設計。雖然槳轂結構較單球面彈性軸承球柔性槳轂更為復雜,也付出了一定的額外重量代價,但技術難度相對較低,可以以較小的設計成本去有效地解決槳轂壽命、可靠性與性能需求之間的矛盾。

1.2.1 球面彈性軸承和柱型彈性軸承組合式球柔性槳轂構型

20世紀70年代,美國西科斯基公司在“黑鷹”系列直升機上首次采用球面彈性軸承和柱型彈性軸承組合式的球柔性槳轂構型。

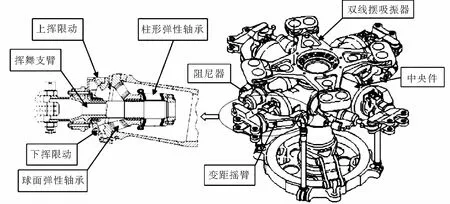

球面彈性軸承起到揮舞鉸和擺振鉸的功能,柱形彈性軸承則起到變距鉸的功能。與單球面彈性軸承球柔性槳轂(圖5)相比,減少了球面彈性軸承的變距運動,可有效提高球面彈性軸承的壽命,降低球面彈性軸承彎曲剛度、扭轉剛度和壓縮剛度性能配比的設計難度。該槳轂構型方案能夠分路傳遞槳葉載荷,使得彈性軸承的壽命和可靠性均得到了大幅提升。

圖5 球面彈性軸承和定型軸承組合

1.2.2 球面彈性軸承和定心軸承組合式球柔性槳轂構型

20世紀80年代,英國韋斯特蘭公司和意大利阿古斯塔公司以各自50%的分工比例開展了EH101直升機的研制項目,該型號的旋翼系統采用球面彈性軸承和定心軸承組合式的球柔性槳轂構型(圖6)。其特點是以球面彈性軸承和定心軸承共同承擔槳葉的揮舞運動、擺振運動和變距運動。與單個球面彈性軸承球柔性槳轂相比,槳葉大部分升力和側向力通過定心軸承傳遞到了中央件上,只有少部分通過彈性軸承傳遞,這種設計減小了彈性軸承的承載,有利于大幅提升彈性軸承的壽命和可靠性。

圖6 球面彈性軸承和定心軸承組合式球柔性槳轂

2 國外球柔性槳轂構型的最新發展及其技術特性

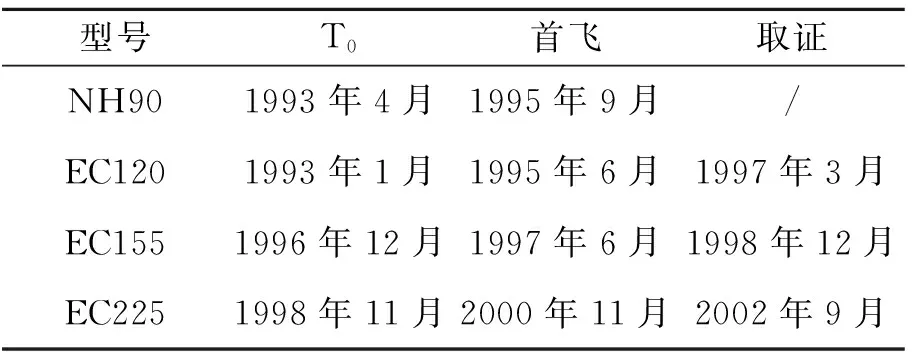

近幾十年來,國外先進直升機公司都在強調各自球柔性旋翼的家族化特點,在不斷更新球柔性槳轂的生產線的同時,會根據直升機的噸位劃分來共用槳轂零部件、彈性軸承和阻尼器的設計技術,甚至直接共用某些零部件。如1.5噸到6噸的輕中型直升機的旋翼通常采用上下夾板式的揮舞支臂,而9噸以上的中重型直升機則采用直接機械加工的軸套型揮舞支臂(圖7)。型號研制的研發成本、技術風險、費用以及周期都得到了大幅降低和減小,諸如空直公司每隔2年就會研制出一套全新的球柔性槳轂。表1為空直公司型號研制周期進度表。

圖7 軸套式揮舞支臂

國外球柔性旋翼在系列化發展過程中,也在結構布局和新材料的應用上尋求不斷的創新和優化,目標就是使得旋翼槳轂結構更為緊湊,可靠性更高且功能上能滿足不同客戶的需求[3]。

表1 空直公司型號研制周期

2.1 創新的結構布局

2.1.1 葉間阻尼器布局設計

空直公司獨創性地研制出葉間阻尼器的布局形式(圖8),該布局形式的優勢在于:阻尼力臂較傳動布局形式更長,從而對阻尼器阻尼性能的要求會相應降低,易于設計;支臂間的連接形式使得阻尼器在槳轂上的安裝和拆卸更加便捷;阻尼器的一端不需要與中央件連接,使得中央件的設計尺寸和揮舞鉸外伸量可以設計得更小;阻尼器工作時的靜態位移較小,在工作過程中發熱較低,有利于提升可靠性和壽命。對于艦載機折疊型槳轂(圖9),阻尼器本身具備各片槳葉擺振方向的定位和鎖定功能,槳轂上的變距鎖定機構的布置和設計難度相應較低。但是這種構型的唯一的缺點是,在旋翼旋轉平面內存在集合型擺振與傳動系統和發動機扭轉振動控制問題,動力學分析相對困難。

圖8 EC155葉間阻尼器布局槳轂

圖9 NH90艦載電動折疊型阻尼器葉間布置槳轂

通常,阻尼器葉間布局都應用在旋翼槳葉數量大于或等于4片時的情況中。對于3槳葉旋翼而言,如果采用了葉間布局,阻尼力的力臂相對于常規阻尼器的布置方式來說是縮短了的,但阻尼器長度的增加會帶來結構重量的提高。

2.1.2 傾斜槳葉銷設計

在設計球柔性槳轂構型的時候,國外直升機公司往往會考慮直升機的運輸和艦船上的手動折疊等問題。因為在手動折疊過程中要確保前一片槳葉不能與其相鄰的任何一片槳葉出現結構干涉的情況,通常情況下要想在正常的總距和周期變距操縱范圍內通過總距桿和操縱桿的操縱來避免槳葉手動折疊過程中的干涉問題是基本做不到的。而空直公司的具有上傾角的槳葉銷的設計構型使得手動折疊變得簡單易行,該方案只需要將旋翼的總距角維持在特定值上就可以直接拔單根槳葉銷進行槳葉手動折疊操作。槳葉折疊所需的時間和操作人員得到了減小,該設計方案在NH90(非電動折疊型)和EC225直升機上都得到了成功的應用。圖10給出了NH90旋翼手動折疊狀態。

2.1.3 雙平面尾槳轂設計

在AS332Mk2和“虎”直升機的尾槳中,槳葉通過叉形葉根直接與球面彈性軸承連接。在NH90直升機的尾槳中,帶環形槳葉的雙平面槳轂替換了之前的布局,槳葉根部不用再設計成開叉的形狀,從而降低了該部位的設計難度;同時中央件也可以設計得更小更緊湊,揮舞鉸外伸量也能布置得更靠近槳轂中心(圖11)。從而,使得生產和維護成本降低了15%,尾槳重量減輕了12%。

圖10 NH90旋翼手動折疊

圖11 AS332與NH90尾槳轂對比示意圖

2.2 新材料的應用

2.2.1 高強度不銹鋼和鈦的應用

星形柔性槳轂和球柔性槳轂間的主要區別在于,是否采用了具有柔性臂功能的復合材料中央件。由于球柔性槳轂在設計上不存在柔性臂的功能需求,那么中央件的材料選擇更加自由,例如槳轂就可以采用與旋翼主軸相同的材料而進行一體化設計。

在空直公司首款球柔性槳轂構型“超美洲豹”Mk2直升機中,中央件和揮舞支臂等主要承載部件上都大量采用了常規結構鋼材料。隨著近幾十年材料技術的突飛猛進,新型高強度不銹鋼和鈦合金材料的疲勞性能都得到了大幅提升,從而在旋翼槳轂主承載部件的材料選擇上能全面取代之前的常規結構鋼。此外,由于高強度不銹鋼和鈦合金材料具有耐腐蝕性的決定性優勢,而不需要進行表面的鍍鎘防護。

高強度不銹鋼和鈦合金的疲勞特性等于或大于常規35NCD16結構鋼。表2可以看出,Ti1023鈦合金的疲勞特性非常優秀。

表2 材料疲勞極限的比較

槳轂中央件是選用高強度不銹鋼還是鈦合金,往往取決于對槳轂重量和生產成本的考慮。但主減速器的布局也會使得中央件的選材得到以下不同的結果:在EC120直升機中,主減上的行星齒輪支架是與主軸集成為一體的,這就需要考慮旋翼槳轂的機上安裝問題,因為主軸與槳轂的連接方式通常為花鍵連接,并通過花鍵驅動槳轂旋轉;而EC155直升機的主減行星齒輪支架與主軸是分體式的,槳轂與旋翼軸就有條件進行一體化設計,因此采用了高強度不銹鋼材料(圖12)。

圖12 EC120(左)和EC155(右)球柔性槳轂

即使相同的槳轂布局,材料的選擇也要依據不同的直升機技術要求。例如,EC225與NH90直升機具有相同的旋翼布局形式(圖13)。但EC225直升機由于考慮到成本效益,槳轂和軸套都選擇了15.5.PH不銹鋼這一材料。而NH90直升機中則為了滿足全機重量極為嚴格的要求,槳轂和揮舞支臂都選擇了Ti1023,以成本增加25%的代價使得直升機總重減輕了15%。

圖13 EC225和NH90球柔性槳轂對比示意圖

2.2.2 鋁基復合材料的應用

近年來,國外小噸位直升機開始采用SiC顆粒增強鋁基復合材料作為揮舞支臂(圖14)的材料,這主要是由于SiC顆粒增強鋁基復合材料具有較好的抗疲勞性能和剛度性能(彈性模量)、耐腐蝕特性、易成形性以及易于機械加工和表面處理等方面的優點。空直公司的EC120、EC155和EC175等直升機的主槳轂揮舞支臂都采用了這種新型材料。與傳統的7175鋁合金相比,SiC增強型鋁基復合材料在經過鉻酸陽極化表面處理后,疲勞性能以及耐腐蝕的疲勞極限都得到了大幅提升。表3給出了這2種材料的疲勞極限和彈模量的比較結果。

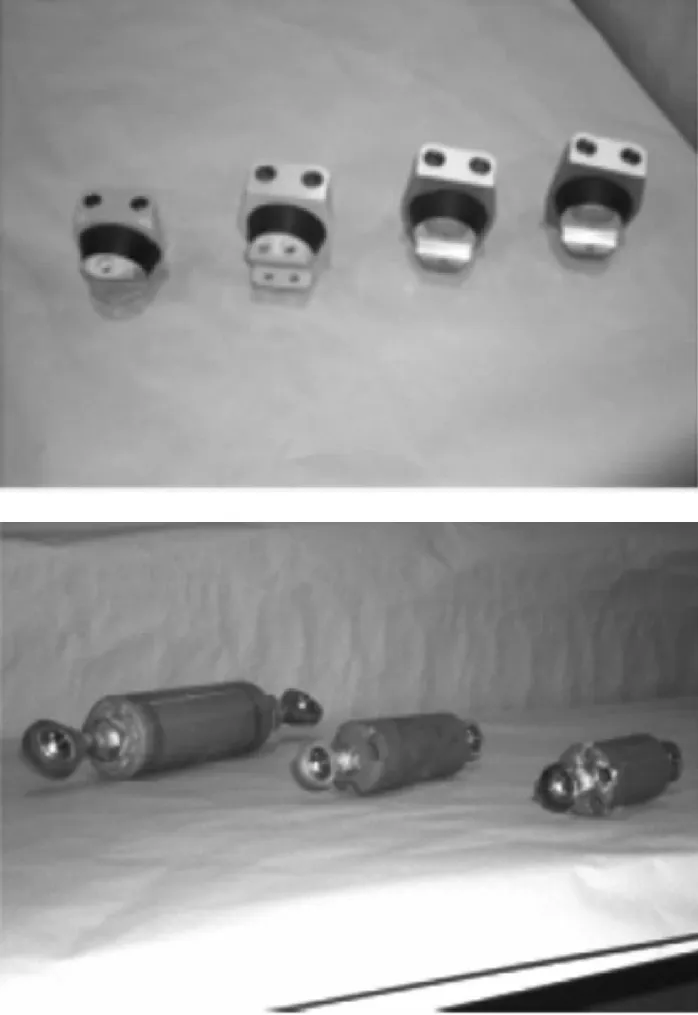

2.2.3 彈性體材料的應用

當前,彈性材料組件也已經廣泛應用在國外球柔性槳轂中,如球面彈性軸承、柱形彈性軸承和粘彈阻尼器(圖15)。這一材料的使用簡化了槳轂設計結構,降低了槳轂重量,提高了旋翼系統的安全性,并降低了生產和使用維護成本,從而對直升機制造商具有戰略意義。

圖14 鋁基復合材料上下夾板式揮舞支臂

疲勞性能σm(107循環次數)彈性模量E鋁基復合材料≥180MPa93±3GPa7175鋁合金70~90MPa71±3GPa

圖15 彈性軸承和粘彈阻尼器

通常,國外直升機制造商對彈性材料僅局限在法國Paulstra和美國Lord公司,因為這2家公司在彈性元件的技術知識、價格和產品質量等方面都具有領先優勢[4]。為了降低研發成本,國外直升機制

造商都往往會在不同的型號上使用相同的彈性元件,如空直公司EC120、AS350/355、AS365和EC155直升機的球面彈性軸承都使用了相同的彈性體材料和疊層設計,但兩端的安裝接頭卻是根據每個槳轂接口的不同而進行的專門設計。空直公司在EC225、“虎”和NH90直升機的尾槳轂上選用了相同的粘彈阻尼器,這使得槳轂的設計和使用維護成本得到了大幅降低。

3 結束語

旋翼槳轂可以稱為是直升機上最為關鍵和技術性最強的部件之一,槳轂的性能直接影響到直升機的各項性能指標。

本文對國外主要直升機公司早期的單球面彈性球柔性槳轂和彈性鉸接組合式球柔性槳轂的構型進行了詳細介紹,正是由于這一技術的應用使得槳轂尺寸、重量、零件數量和氣動廢阻都得到了顯著降低。當前,隨著各大直升機公司強調旋翼槳轂家族式的發展理念,并且葉間阻尼器布局、傾斜槳葉銷和雙平面尾槳轂的設計等方面的結構布局創新以及高強度不銹鋼和鈦、鋁基復合材料以及彈性材料等新型材料的應用,使得旋翼槳轂設計不斷簡化,從而在提升了各項性能指標的基礎上還縮短了研制周期并降低了生產成本。

因低空領域的放開和國外直升機進入中國對國內直升機市場的巨大沖擊,以及國內對直升機各個噸位需求的日益增大和直升機應用范圍要求的日益嚴格,國外在旋翼球柔性槳轂技術上的發展經驗勢必會對我國這一技術的發展起到一定的借鑒作用。

[1] 李滿福,程錦濤,王清龍. 國外旋翼槳轂構型技術綜述[J].直升機技術,2010(4):64-70.

[2] 張呈林,編. 直升機部件設計[M]. 南京:航空專業教材編審組出版,1986.

[3] 鄧景輝. 直升機旋翼技術發展趨勢[J]. 直升機,2007(2):2-10.

[4] Jones P J, Russell D D, McGuire D P. Latest Developments in Fluidlastic Lead-lag Dampers for Vibration Control in Helicopters[D]. Lord Corporation. GPS5/01-50LL-6230,Lord Corporation.,2001.

Analysis and Study on Technology and Development of the Foreign Spheriflex Rotor Head Configurations

YU Qin,LI Manfu,ZHENG Junwei

(China Helicopter Research and development Institute,Jingdezhen 333001,China )

The Spheriflex rotor head is a new elastic hinged rotor head, which is derived from the old traditional metal hinged rotor head, with the smaller size, reduced parts number and lower aerodynamic parasite drag. Currently, the foreign Spheriflex rotor head has formed series and been applied to many types of helicopters. This paper did a preliminary study and analysis on the foreign Spheriflex rotor head configurations and technical characteristics, which provided a reference for the domestic rotor head research and development.

spheriflex rotor hub;configuration;technical characteristics

2016-03-26 作者簡介:喻 琴(1984- ),女,湖北隨州人,碩士,工程師,主要研究方向:情報研究與科技。

1673-1220(2016)02-060-07

V275+.1

A