中厚煤層綜采工作面支架實時工作阻力確定

陳磊

(中國礦業大學(北京) 資源與安全工程學院, 北京 100083)

中厚煤層綜采工作面支架實時工作阻力確定

陳磊

(中國礦業大學(北京) 資源與安全工程學院, 北京 100083)

為研究中厚煤層綜采工作面液壓支架實時工作阻力隨頂板斷裂的演化過程,建立了基于彈性基礎梁的采場頂板力學模型,分析了頂板運移規律,指出上覆巖層超前工作面斷裂,給出了超前斷裂距的解析解。結合工程實際,分析了工作面初次來壓和周期來壓時頂板破斷形式,得到了周期來壓期間支架實時工作阻力的計算公式。研究結果表明:單個來壓周期內老頂發生2次斷裂,初次破斷前,支架工作阻力是關于老頂懸露長度的非線性函數,當懸露長度達到極限破斷距時,老頂發生破斷,支架工作阻力達到最大值;二次破斷前,支架工作阻力隨工作面推進呈二次函數式增大,老頂發生破斷時達到最大值。

煤炭開采; 圍巖控制; 液壓支架; 支架工作阻力; 彈性基礎梁; 超前破斷距; 來壓步距

0 引言

近年來,隨著煤炭開采技術的不斷發展,綜合機械化采煤技術日趨成熟,逐漸實現了礦井安全高效生產。隨著采場圍巖控制理論研究的不斷完善[1-2],工作面液壓支架工作阻力的確定逐漸科學化,但還無法達到準確求解的程度[3]。王家臣等[4]通過研究薄基巖破斷特征,提出利用頂板動載荷估算液壓支架工作阻力的新方法;楊勝利等[5]采用試驗、數值模擬等方法研究了大采高覆巖變形特征,分析了不同頂板結構形態下支架工作阻力的確定方法;煤炭科學研究總院對現場觀測數據進行統計分析,建立了一種確定支架工作阻力的統計方法,并給出了支架支護強度的計算公式[6];還有一些學者針對不同的開采條件,研究了厚煤層綜放開采時支架工作阻力的確定方法[7-8]。在工程實際應用中,最簡單且最常用的方法是選取工作面采高的4~8倍巖柱質量作為支架的額定工作阻力。以上方法都可以確定支架的額定工作阻力。采煤工作面推進過程中,液壓支架的實時工作阻力依靠現場觀測數據計算得出[9]。本文選取某煤礦某綜采工作面,在分析老頂及上覆巖層巖性的基礎上,研究采場覆巖運移規律,通過分析采場礦壓顯現規律,找到確定工作面液壓支架實時工作阻力的理論計算方法。

1 頂板運移基本規律

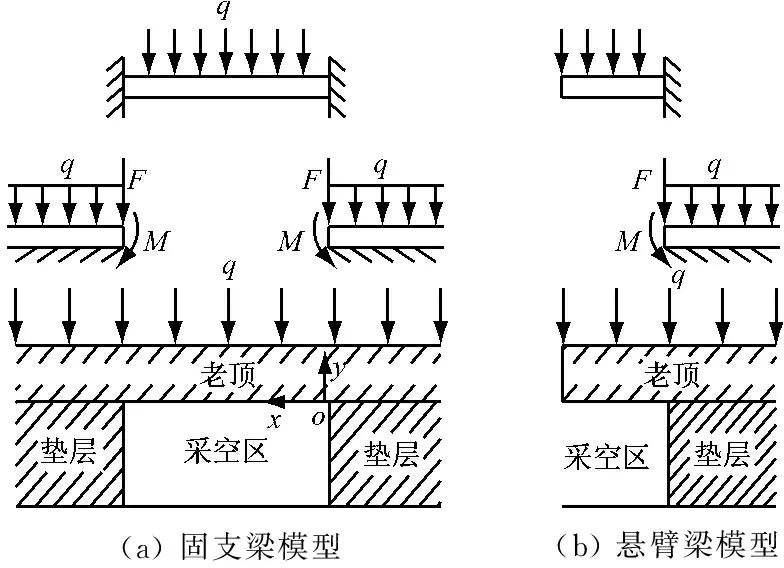

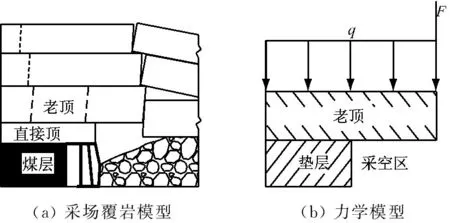

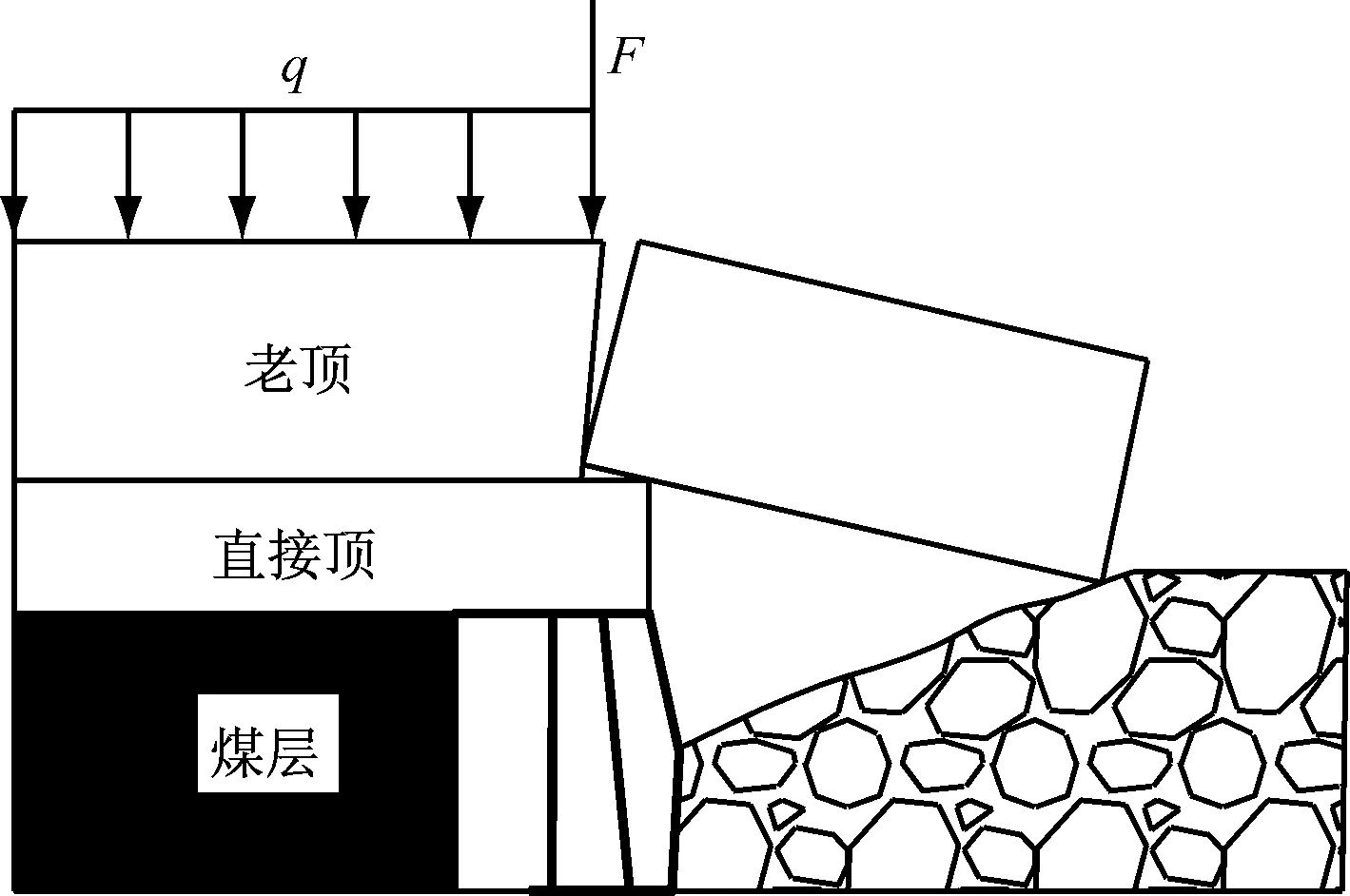

采煤工作面沿開切眼向前推進,頂板懸露在采空區,當懸露長度達到其極限跨距時,老頂發生破斷。老頂初次破斷前,形成兩端固支、兩側半無限長的彈性基礎梁結構,如圖1(a)所示,其中F為固支端反力,M為固支端彎矩,q為載荷。兩端的支座為破碎垮落的直接頂,視為墊層。設墊層系數(使地基產生單位沉陷所需的壓強)為k0,沉陷量為ω,則單位面積的墊層對頂板的支撐力為k0ω[10]。

老頂初次破斷前,頂板的受力可簡化成如圖1(b)所示的彈性基礎梁與懸臂梁的組合結構。取采空區右側邊界為坐標原點o建立直角坐標系,采空區中部的橫坐標為-l,可將老頂視為帶有向下均布載荷q的懸臂梁。可得單位寬度梁的撓曲方程為[11]

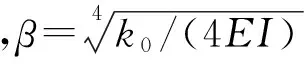

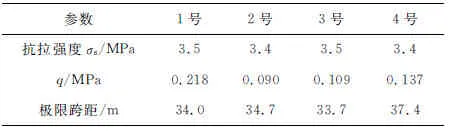

式中:E為老頂的彈性模量;I為老頂截面慣性矩;ω為老頂撓度。

將邊界和連續條件代入式(1)和式(2),即可求出老頂撓度,進而可求解出彎矩和剪力。

圖1 彈性基礎梁力學模型

當老頂發生周期破斷時, 老頂在x≥0處的撓曲方程為[11-12]

(3)

將頂板視為懸臂梁,則破壞位置發生在彎矩最大值處,而整個梁結構彎矩最大值在x≥0處。當y(3)=0時,彎矩取得最大值,其位置記為xβ,則有

(4)

由式(4)可知,xβ恒大于0,即老頂彎矩最大處在采空區邊界之前,則老頂發生周期破斷時,破斷位置總是超前工作面。超前破斷距與懸臂梁懸露長度及梁的特征系數有關。

2 采場覆巖破斷形式

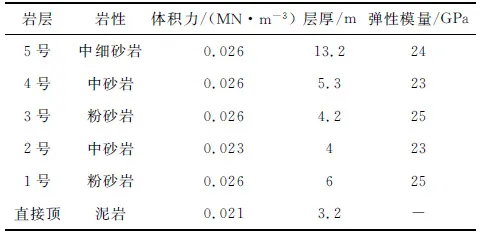

以某煤礦15201綜采工作面為工程背景,研究采場頂板的破斷形式和工作面來壓情況。15201綜采工作面煤層厚度為2.37~2.76 m,平均厚度為2.53 m,煤層傾角平均為6°;采用傾斜長壁一次采全高采煤方法,工作面長度為200 m。其采場頂板物理和力學性質見表1。直接頂為泥巖,隨采隨落,起支撐頂板作用。參照文獻[13],設置墊層系數k0=0.3 GN/m3。支架中心距a=1.5 m,控頂距c=6 m。

2.1 工作面初次來壓

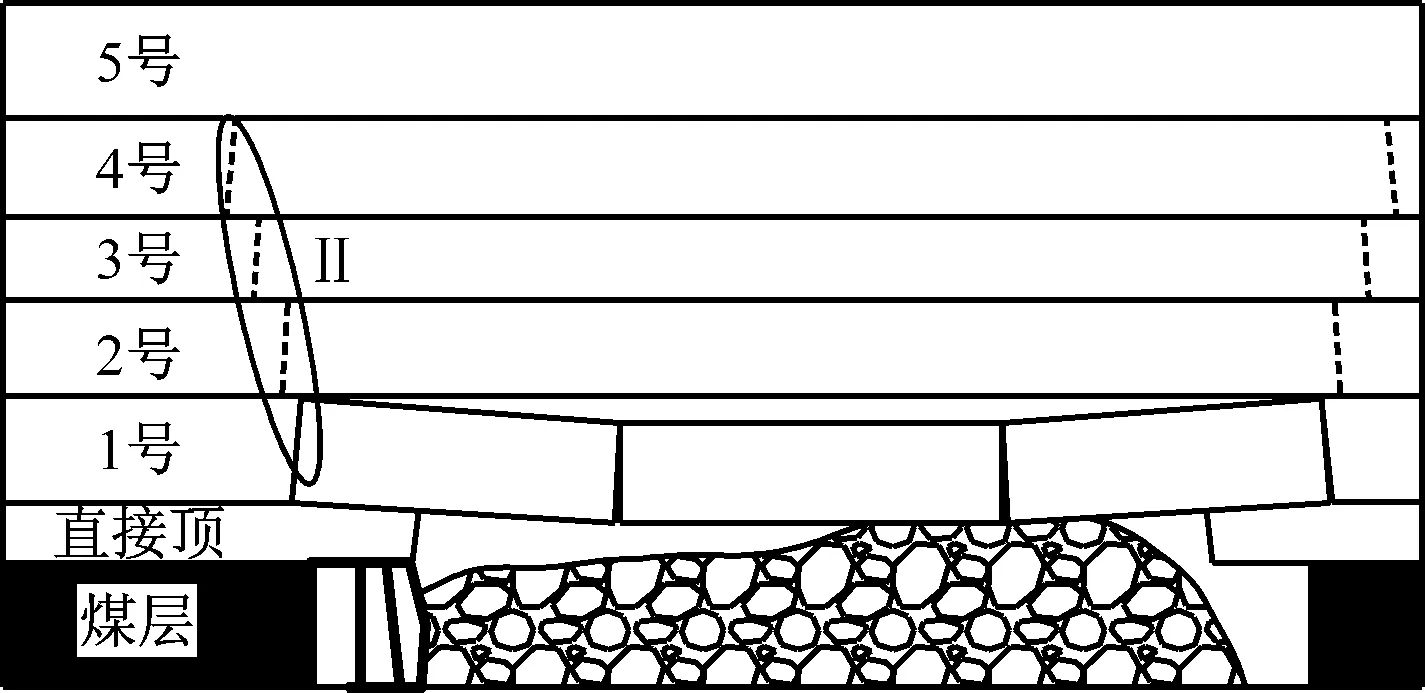

采場覆巖由多層巖石組成,每一層同時受上覆巖層和下部巖層的作用,上覆巖層的作用簡化為載荷,下部巖層的支撐作用等效為彈性地基。建立如圖2所示的采場覆巖破斷模型,直接頂隨采隨冒,老頂的懸露長度不斷連續變長,在老頂破斷之前,對上部巖層始終起支撐作用。當老頂懸露長度達到其極限跨距時,老頂首次破斷,支架工作阻力增大.但單層巖層破斷帶來的壓力不一定能達到來壓的程度,因此定義除老頂外多層頂板破斷時工作面才會來壓。

表1 采場頂板物理和力學性質

圖2 采場覆巖破斷模型

如圖2所示,若老頂上部巖層的極限跨距小于老頂的極限跨距,當老頂發生破斷時,上部巖層失去老頂的支撐作用,其懸露長度大于極限跨距,必然導致上部巖層和老頂一起破斷,同時發生破斷的頂板層數與極限跨距小于其下位巖層極限跨距的頂板層數相等。因此,當老頂發生破斷時,發生工作面初次來壓,來壓步距即老頂極限跨距,為

(5)

式中:h為老頂厚度;σs為老頂抗拉強度。

這種形式下,采場覆巖的每一層破斷都與老頂相似,可利用式(5)計算各層的極限跨距。根據表1數據,計算各巖層極限跨距,結果見表2。

表2 各巖層極限跨距

從表2可看出,2號頂板極限跨距為34.7 m, 1號頂板極限跨距為34.0 m,所以當1號頂板破斷時,2號頂板不會發生破斷,而且2號頂板之上的巖層由于其支撐作用也不會破斷。這與上文分析結果矛盾,因此需對采場覆巖破斷模型進行改進。改進模型如圖3所示。

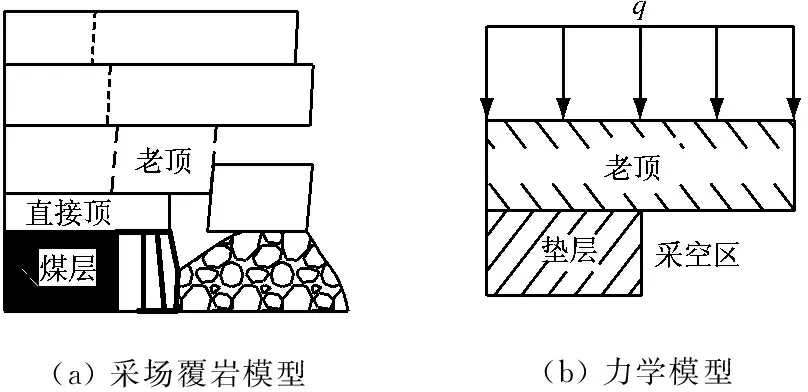

圖3 改進的采場覆巖破斷模型

圖3中,老頂初次破斷后,其上一層頂板失去老頂的支撐而懸露,但因為該層的極限跨距大于老頂的極限跨距,其懸露長度小于極限跨距,因此,該巖層并不會發生破斷,且保持對其上部巖層的支撐作用,使上部巖層不會發生破斷。直到老頂再次發生破斷,使上層頂板懸露長度急劇增大,超過其極限跨距發生破斷(通過分析頂板條件,老頂破斷3次上部巖層才破斷的情況幾乎沒有)。這種情況下,工作面的初次來壓步距將是老頂前2次垮落步距之和。

工程實際中,可按固支梁模型與懸臂梁模型計算的跨距之和作為初次來壓步距,如式(6)所示。可以看出,該情況下來壓步距約為式(5)計算結果的1.4倍。

(6)

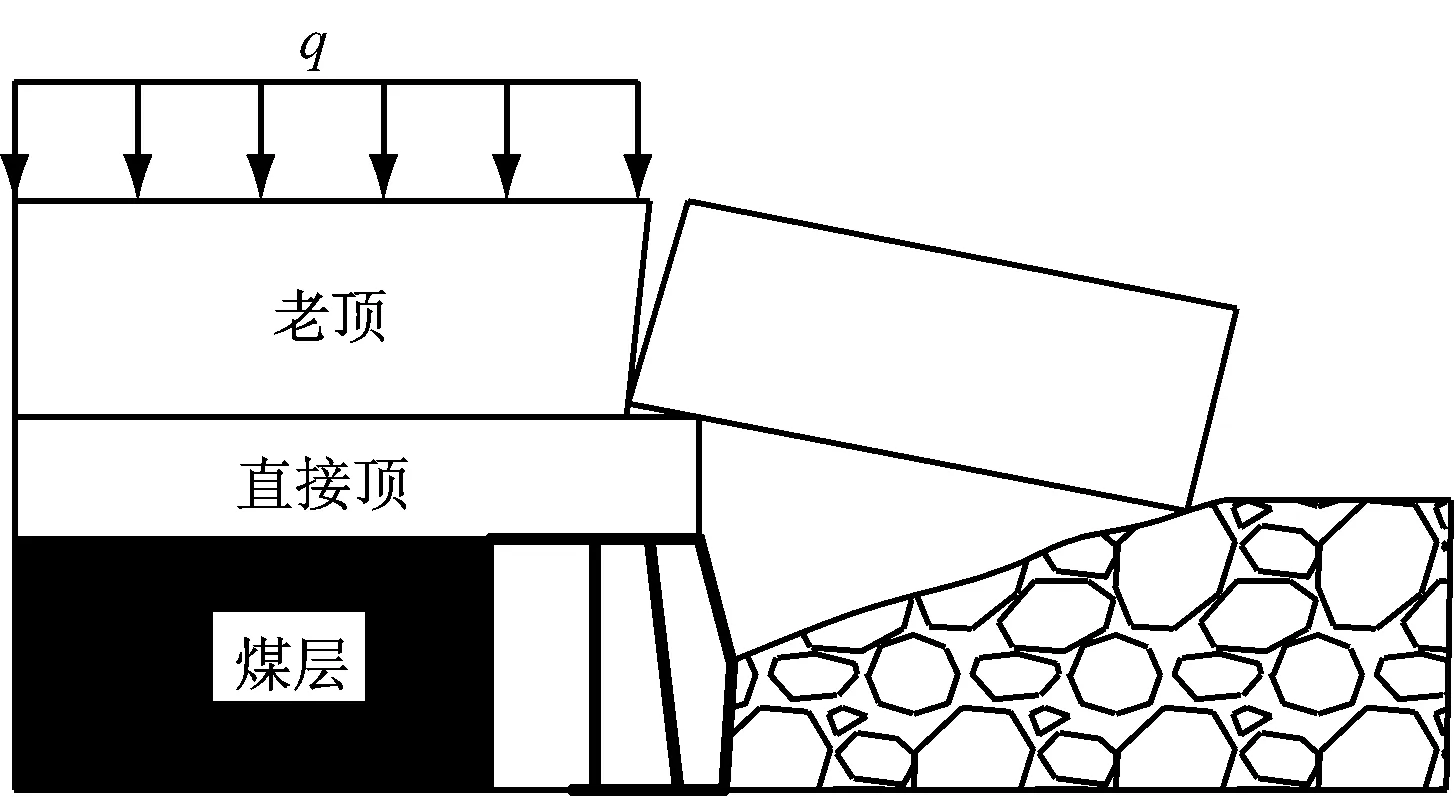

2.2 周期來壓

由于頂板的超前破斷規律,當頂板破斷后,依舊對下位巖層產生壓力,在懸臂梁模型中,可將這種壓力看作作用在下位巖層端頭的集中力F。建立單個周期來壓時老頂第1次破斷模型,如圖4所示。第2次破斷模型如圖5所示。

圖4 周期來壓時覆巖第1次破斷模型

設上位巖層容重為γ1,層厚為h1,老頂上位巖層的破斷距為l20,則F=γ1h1l20/2。若老頂第1次破斷的破斷距為l21,第2次破斷的破斷距為l22,則根據圖4和圖5可建立方程組:

圖5 周期來壓時覆巖第2次破斷模型

(9)

進一步求解可得

可以看出,老頂連續2次垮落步距是不同的,且第2次垮落步距大于第1次。周期來壓步距還要根據支架工作阻力做出相應判斷。若老頂2次破斷時的支架工作阻力都大于來壓判據,則老頂2次垮落時工作面都可認為來壓,周期來壓步距分別為l21和l22;若只有1次垮落時滿足來壓判據,則老頂破斷2次工作面才會來壓,周期來壓步距為l20。

3 支架工作阻力的確定

回采工作面支架是控制采場礦山壓力的基本手段之一。支架的工作阻力是反映頂板運動、圍巖控制效果的直觀現象,其值受頂板條件、采煤方法、回采工藝及支架性能等的共同作用。在其他條件相同的情況下,支架工作阻力主要與頂板的破斷和運移規律有關。

利用前文創建的彈性基礎梁模型,可以求出老頂對支架上方直接頂的作用力,加之直接頂本身的重力,即可得到支架的實時工作阻力。直接頂作為彈性基礎梁,其對老頂的支撐力p=k0ω。老頂對支架上方直接頂的作用力為

(13)

將式(3)代入式(13)可得

p′=exp(-βc)[(Q0+2βM0)sin (βc)-Q0cos(βc)+Q0exp(βc)]

(14)

設直接頂厚度為h0,容重為γ0,則老頂破斷前支架工作阻力為

P=aexp(-βc)[(Q0+2βM0)sin(βc)-Q0cos (βc)+Q0exp(βc)]+ach0γ0

(15)

放頂煤開采情況下,式(15)還要考慮頂煤的重量。

3.1 單個周期內老頂初次破斷前支架工作阻力

單個來壓周期內老頂初次破斷前,老頂除受上部均布載荷作用外,還受到上部破斷巖層作用在端點的集中力作用,因此Q0=ql+γ1h1l20/2,M0=ql2/2+γ1h1l20l/2。將其代入式(15),可求得支架實時工作阻力為

(16)

由式(16)可看出,支架工作阻力是關于老頂懸露長度的非線性函數。由于懸露長度是正數,而l>0時,支架工作阻力隨老頂懸露長度的增大而增大。當懸露長度達到極限破斷距l0時,支架工作阻力達到最大值,發生破斷。

將Q0=ql+γ1h1l20/2,M0=ql2/2+γ1h1l20l/2代入式(4),并令l=l21,可求得老頂超前破斷距為

(17)

則式(16)中l的取值范圍為(0,l21-x1),老頂破斷后,支架受力發生改變。如圖6所示,單個周期內老頂初次破斷后到支架推過破斷處期間,支架的工作阻力為

(18)

其中l的取值范圍為(l21-x1,l21)。

圖6 單個周期內老頂初次破斷后支架工作阻力模型

比較式(16)和式(18)可看出,老頂破斷后支架工作阻力有一個驟然減小的過程,即除去移架的影響,支架工作阻力曲線將出現一個“山峰狀”波動。

3.2 單個周期內老頂二次破斷前支架工作阻力

隨著工作面繼續推進,單個周期內初次破斷的老頂掉落采空區,此時式(3)和式(15)中的Q0=q(l-l21),M0=q(l-l21)2/2。將其帶入式(4)可求得老頂二次超前破斷距為

(19)

由式(15)可求得老頂二次破斷前支架工作阻力為

P2=aq(l-l21)exp(-βc)[(βl-βl21+1)×

sin (βc)+exp(βc)-cos (βc)]+acd0γ0

(20)

其中l的取值范圍為(l21,l20-x2)。

可以看出,工作阻力隨工作面推進也呈二次函數式增大,并且在達到最大值時發生破斷。破斷后,頂板結構轉化成初次破斷期間模型,只是在工作面推過破斷處前,支架還受到破斷的老頂重力作用,如圖7所示。

圖7 單個周期內老頂二次破斷后支架工作阻力模型

在此期間,支架工作阻力為

(21)

其中l的取值范圍為(l20-x2,l20)。

可以看出,老頂第二次破斷前后支架工作阻力也經歷了一次驟然下降的過程,出現了第2個“山峰狀”波動。至此支架工作阻力的變化完成一個完整循環。

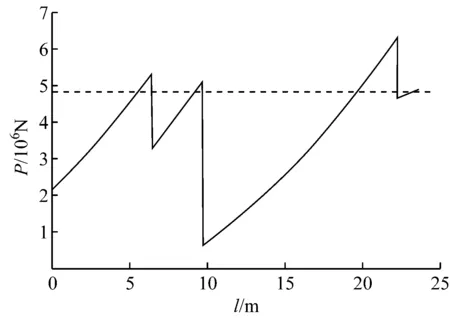

將采煤工作面有關數據代入式(16)、式(18)、式(20)、式(21),繪制出單個周期內支架工作阻力的變化曲線,如圖8所示。求得單個周期內支架工作阻力的平均值為4.77 MN,均方差為0.06 MN。依據來壓判據可知,老頂2次破斷時都可認為工作面來壓,則來壓步距分別為5.6,10 m,來壓持續長度分別為4.1,3.9 m。

圖8 周期來壓期間支架實時工作阻力

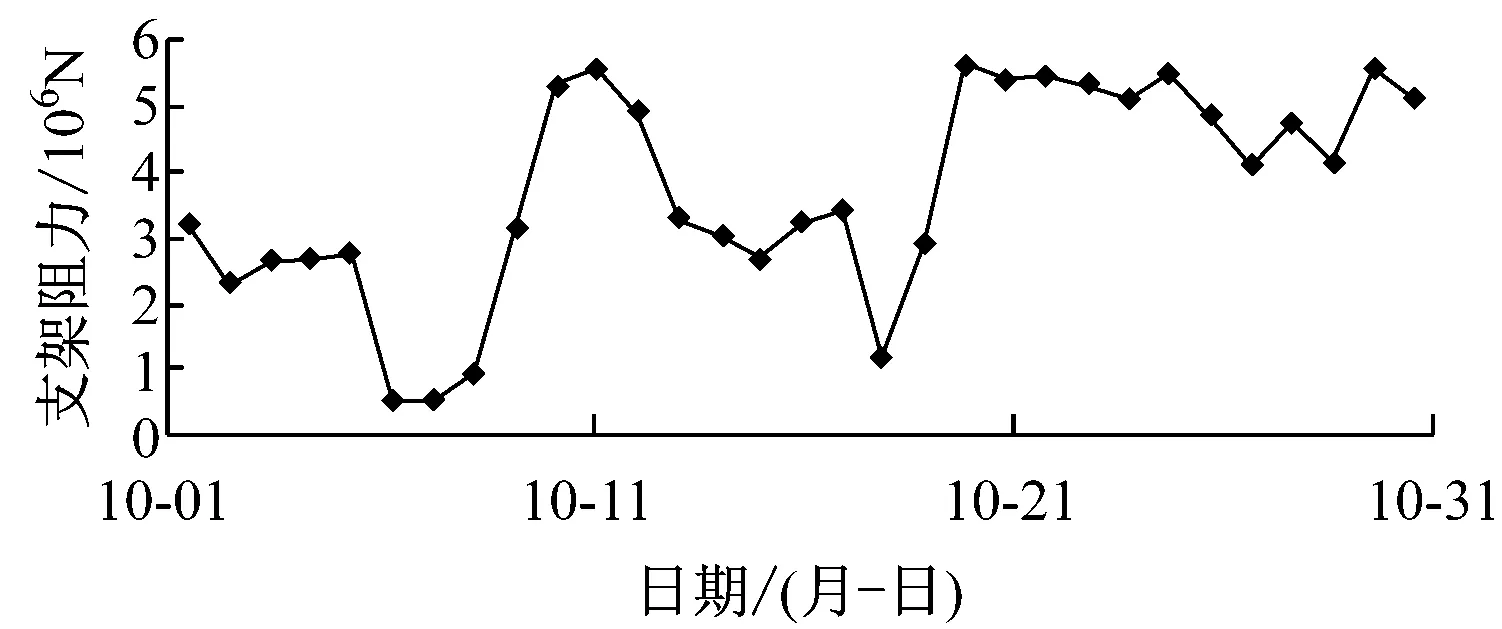

15201工作面支架阻力實測結果如圖9所示,實測周期來壓步距為9.1,15.4 m。模型計算結果與實測結果接近。

圖9 15201工作面支架阻力實測結果

4 結論

(1) 以某煤礦15201綜采工作面為工程背景,分析了采場覆巖破斷形式。當老頂上位巖層極限跨距大于老頂極限跨距,老頂發生2次破斷時,工作面初次來壓,初次來壓步距為老頂前2次垮落步距之和。

(2) 單個周期來壓期間,老頂發生2次垮落,且第2次垮落步距大于第1次。若老頂2次破斷時的支架工作阻力都大于來壓判據,則老頂2次垮落時工作面都可認為來壓;若只有1次垮落時滿足來壓判據,則老頂破斷2次工作面才會來壓。

(3) 支架實時工作阻力是關于老頂懸露長度的非線性函數,其隨老頂懸露長度的增大而增大。周期來壓期間,支架實時工作阻力曲線出現“山峰狀”波動。

(4) 將模型計算結果與15201工作面某支架壓力實測結果進行對比分析,2種結果接近。但本文模型沒有考慮開采強度及斷層等地質因素的影響,還需進一步完善。

[1] 屠世浩,袁永.厚煤層大采高綜采理論與實踐[M].徐州:中國礦業大學出版社,2012.

[2] 王金華.特厚煤層大采高綜放開采關鍵技術[J].煤炭學報,2013,38(12):2089-2098.

[3] 王家臣,王蕾,郭堯.基于頂板與煤壁控制的支架阻力的確定[J].煤炭學報,2014,39(8):1619-1624.

[4] WANG Jiachen,YANG Shengli.A dynamic method to determine the supports capacity in longwall coal mining[J].International Journal of Mining Reclamation and Environment,2014,28(1):277-288.

[5] 楊勝利,王兆會,孔德中,等.大采高采場覆巖破斷演化過程及支架阻力的確定[J].采礦與安全工程學報,2016,33(2):199-207.

[6] 史元偉.采煤工作面圍巖控制原理和技術[M].徐州:中國礦業大學出版社,2003.

[7] 于雷,閆少宏,劉全明.特厚煤層綜放開采支架工作阻力的確定[J].煤炭學報,2012,37(5):737-742.

[8] 王紅偉,伍永平,解盤石,等.大傾角特厚煤層綜放液壓支架工作阻力確定[J].遼寧工程技術大學學報(自然科學版),2014,33(8):1021-1024.

[9] 杜鋒,楊本水.KBJ-60Ⅲ-1型數字壓力計在單體工作面礦壓監測中的應用[J].工礦自動化,2007,33(2):51-52.

[10] 龍馭球.彈性地基梁的計算[M].北京:人民教育出版社,1982:54-64.

[11] 陳杰,杜計平,張衛松,等.矸石充填采煤覆巖移動的彈性地基梁模型分析[J].中國礦業大學學報,2012,41(1):14-19.

[12] 錢鳴高,繆協興,許家林,等.巖層控制的關鍵層理論[M].徐州:中國礦業大學出版社,2003:10-14.

[13] 李洪,代進.支撐壓力的彈性基礎梁解算初探[J].礦山壓力與頂板管理,2005(2):4-6.

Determination of real-time working resistance of support infully-mechanized working face of medium-thickness coal seam

CHEN Lei

(School of Resource and Safety Engineering, China University of Mining and Technology(Beijing), Beijing 100083, China)

In order to study evolution of real-time working resistance of hydraulic support with roof breaking in fully-mechanized working face of medium-thickness coal seam, a mechanical model of main roof was established based on elastic foundation beam, and law of main roof movement was analyzed. It was pointed out that breaking position of overlying strata was in front of working face, and analytical solution of pre-breaking distance was given. The roof breaking form of the initial weighting and period weighting of working face were analyzed combined with engineering practice, and calculation formulas of real-time working resistance of support during period weighting were obtained. The research results are as following. Main roof fractures twice in a single weighting cycle. Working resistance of support is a nonlinear function of suspension length of main roof before the first breaking. When the suspension length is equal to limit breaking distance, working resistance of support reaches the maximum value with main roof breaking. Before the second breaking of main roof, working resistance of support increases with working face advance distance as a quadratic function, and reaches the maximum value with main roof breaking.

coal mining; rock control; hydraulic support; working resistance of support; elastic foundation beam; pre-breaking distance; weighting step distance

2016-08-17;

2016-10-19;責任編輯:李明。

高等學校博士學科點專項科研基金資助項目(20120023110023);地質災害防治與地質環境保護國家重點實驗室開放基金資助項目(SKLGP2014K016)。

陳磊(1982-),男,安徽太和人,講師,博士研究生,現從事礦山壓力與巖層控制、煤礦充填開采等方面的研究工作,E-mail:chenlei@cumtb.edu.cn。

1671-251X(2016)12-0036-06

10.13272/j.issn.1671-251x.2016.12.008

TD325

A

時間:2016-12-01 10:27

http://www.cnki.net/kcms/detail/32.1627.TP.20161201.1027.008.html

陳磊.中厚煤層綜采工作面支架實時工作阻力確定[J].工礦自動化,2016,42(12):36-41.