雙層電阻柵SOI應變計的設計及其在煤礦的應用

付東波, 杜濤濤, 沈紹群

(1.天地科技股份有限公司 開采設計事業部, 北京 100013;2.復旦大學 信息科學與工程學院, 上海 200433)

雙層電阻柵SOI應變計的設計及其在煤礦的應用

付東波1, 杜濤濤1, 沈紹群2

(1.天地科技股份有限公司 開采設計事業部, 北京 100013;2.復旦大學 信息科學與工程學院, 上海 200433)

設計了一種微熔結構的雙層電阻柵SOI應變計,該應變計利用熱生長氧化、光刻、刻蝕等工藝方法進行制作,解決了通常SOI應變計體電阻阻值小、易受污染的問題,提高了應變計的精度、絕緣性和工作穩定性。現場試驗結果表明,利用該應變計制作的煤礦鉆孔應力計測量數據準確,工作穩定可靠,適用于煤巖體應力監測。

煤炭開采; 雙層電阻柵; SOI應變計; 鉆孔應力計

0 引言

0~60 MPa量程的應變計有2種常見的結構形式,即濺射薄膜結構和微熔結構[1]。濺射薄膜結構應變計是在不銹鋼平臺表面上,采用濺射技術、PECVD技術及光刻等技術生長出絕緣膜,再淀積一層鉑、鉑銥、鉑鎢等合金薄膜,通過微細加工光刻技術將這層金屬膜制成電阻敏感柵。微熔結構應變計是在不銹鋼平臺表面中心用絲網印刷工藝印上玻璃膠,然后把半導體應變膜片移植到玻璃膠表面,通過高溫燒結工藝,將半導體應變膜片、玻璃膠和不銹鋼彈性膜連為一體。濺射薄膜結構應變計精度高、耐高溫效果好,但成本高、成品率低、耐絕緣電壓低,不適宜大規模生產。微熔結構應變計結合了集成電路平面工藝和微機械工藝技術,一致性好,可以大規模生產,近幾年逐漸得到應用。本文通過調研和測試進口傳感器,結合前期研究成果,提出一種新型微熔結構的SOI(Silicon Oxide Insulator,絕緣體上硅)應變計,即雙層電阻柵SOI應變計,并應用于礦用鉆孔應力計中,進行了實驗和現場試驗。

1 SOI應變計的發展

SOI應變計是在箔式金屬應變計和半導體應變計基礎上發展起來的。箔式金屬應變計用金屬箔作為敏感柵材料。金屬箔厚度一般為微米級,能較好地反映構件表面的變形,也容易粘貼在彎曲的表面上。

用金屬箔組成惠斯頓電橋,當構件背面受到壓力時,在電橋輸入端加上電源電壓,電橋電阻會發生變化,其兩端輸出一個與壓力成線性關系的電信號。這種應變計的缺點是靈敏度低、精度差、體積較大、基底材料不耐高溫。

半導體電阻應變計出現后逐漸被用于各種傳感器。實驗發現,半導體晶體材料在某一晶軸方向受應力作用時,其電阻率會變化,這種現象稱為壓阻效應。不同半導體晶體或同種半導體晶體的不同晶軸方向,其壓阻效應有很大差別。硅制造半導體應變計靈敏度系數最高,因此SOI應變計開始被應用于傳感器中。

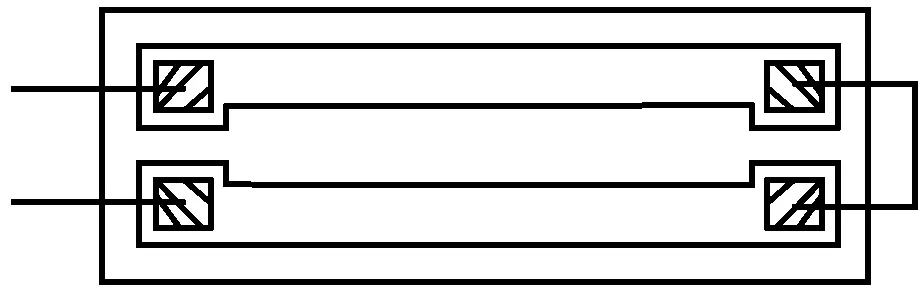

隨著半導體工藝技術和MEMS技術的發展,SOI應變計變得微型化[3,5]。應變計用硅的體電阻作材料,有些公司將體電阻做成U形,如圖1所示。U形單電阻的尺寸為2 mm×0.2 mm。采用硅體電阻材料做橋路電阻,靈敏度高,溫度特性好。應變計與不銹鋼彈性體的連接通過微熔技術實現。應變計工作溫度范圍為-55~232 ℃。它的零點和靈敏度的溫漂都很小。零點溫漂為±1% FS/1 000 C;靈敏度溫漂為±1% FS/1 000 C;綜合精度為±0.1%~±0.5%。然而,上述SOI應變計在使用過程中仍有不足:應變計為單電阻,電阻阻值較小,約幾百歐至1 kΩ,精度不易提高;另外,電阻側面沒有絕緣膜保護,易受環境污染,絕緣性和工作穩定性受到影響。

圖1 U型半導體應變計

2 雙層電阻柵SOI應變計的制作過程

為了解決微熔結構的SOI應變計存在的問題,提出雙層電阻柵SOI應變計結構。其制作過程如下:

(1) 準備應變計絕緣硅材料。采用SBD,Smart-cut,Simox等硅-硅鍵合技術和減薄技術制作SOI絕緣硅晶圓片。雙層電阻柵SOI應變計絕緣硅晶圓上表層采用晶軸方向為〔111〕的P型硅,厚度為2~5 μm;下表層為單晶硅襯底層,厚度為12~15 μm;上表層與下表層單晶襯底薄膜層之間為10 000?的SiO2層;下表層單晶襯底薄膜下為450 μm的犧牲層襯底,二者之間也用10 000?氧化層相隔離。犧牲層襯底的作用主要是保證應變計在半導體集成電路工藝線上流片時有足夠強度而不會碎裂。最后在應變計成型時,通過濕法腐蝕工藝把犧牲層襯底腐蝕掉,留下總厚度僅為12~15 μm的應變計。

(2) 采用熱生長氧化工藝,在應變計絕緣硅片表面生成一薄層SiO2。

(3) 光刻濃硼區,把濃硼埋層區表面的氧化層刻蝕干凈。

(4) 在濃硼埋層區表面進行高濃度的硼雜質擴散,使該區域具有很低的電阻率和很好的歐姆接觸,保證傳感器具有穩定的零點和很小的失調電壓。

(5) 采用熱生長氧化工藝在濃硼埋層區表面覆蓋一薄層SiO2,保護濃硼埋層區不受外界污染的影響。

(6) 光刻電阻區,使除電阻區以外區域表面氧化層被光刻腐蝕液漂凈。保留電阻區表面的光刻膠,電阻區掩膜版如圖2所示。

圖2 電阻區掩膜版

(7) 用ICP工藝干法刻蝕電阻區,刻蝕深度為2~5 μm,自終止在應變片襯底表面的SiO2層上。

(8) 采用熱生長氧化工藝在2~5 μm電阻區的側壁生長一層SiO2層,使電阻區四面均被SiO2絕緣層所包圍,保護體電阻條不受外界污染的影響。

(9) 光刻引線孔。在金屬電極熱壓腳位置開出3個引線孔。

(10) 漂凈引線孔區域內的氧化層,在引線孔區域內采用電子束蒸發或磁控濺射淀積1.5~2.0 μm的金屬材料薄膜。薄膜可以是鋁-硅合金層、鉻鎳金合金層和鈦鎳銀合金層等不同材料組成的合金層。

(11) 光刻金屬電極熱壓腳。采用IBE干法刻蝕工藝,用光刻膠作掩蔽層,把金屬電極熱壓腳區域外的金屬材料薄膜刻蝕干凈。

(12) 在真空合金爐中,對上述光刻后的硅片進行合金化處理30 min,溫度為450~500 ℃,使金屬材料薄膜與引線孔區域內的硅表面形成優良的歐姆接觸。

(13) 光刻深刻蝕區。深刻蝕區比電阻柵邊緣寬15 μm,圖形相同,僅電阻條寬度變寬30 μm。在深刻蝕區外表面的SiO2通過光刻腐蝕液漂蝕干凈,保留深刻蝕區表面的光刻膠。

(14) 用ICP工藝干法刻蝕深刻區外的體硅,深度為12~15 μm 。當干法刻蝕至犧牲層襯底表面的SiO2層時,刻蝕自停止。

(15) 采用PECVD設備低溫淀積Si3N4,以在應變片襯底的側壁表面生長一層絕緣薄膜。

(16) 套刻引線孔,以去除金屬電極熱壓腳表面覆蓋的Si3N4,暴露金屬電極熱壓腳,便于在電極熱壓腳表面鍵合合金絲或硅鋁絲。

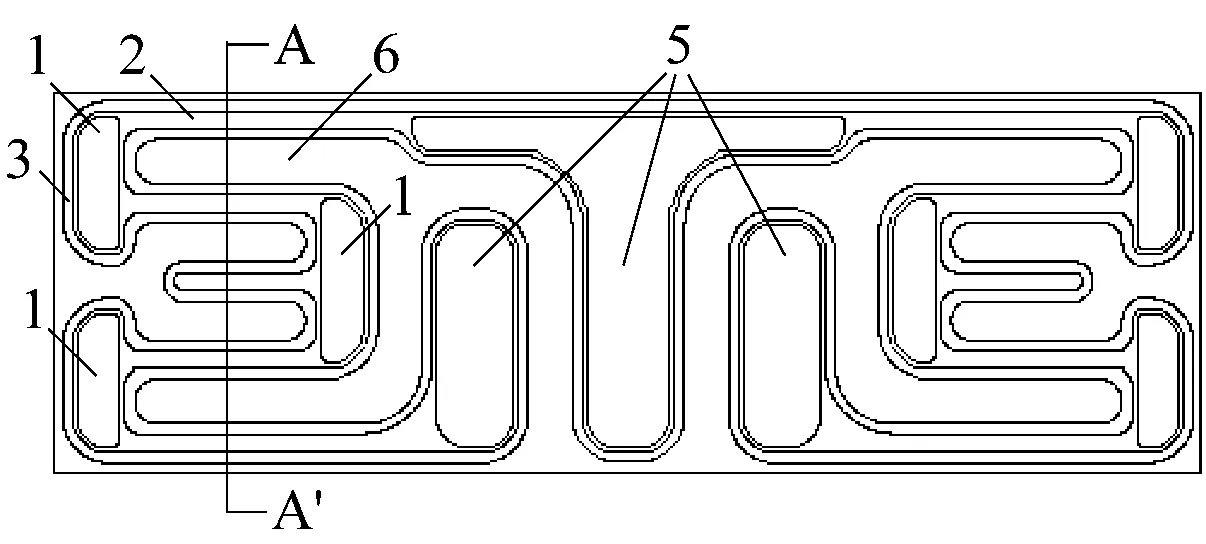

制作完成的雙層電阻柵SOI應變計如圖3所示。

1-濃硼埋層; 2-硅柵電阻; 3-硅襯底; 4-絕緣層;5-熱壓腳; 6-基底圖3 雙層電阻柵SOI應變計

雙層電阻柵SOI應變計上表層是2~5 μm的器件薄膜層,下表層是12~15 μm的襯底層。上、下表層的材料都由單晶硅或多晶硅組成,之間用絕緣薄膜隔離。惠斯特電橋的橋路電阻采用單晶硅的體電阻結構,所用的單晶硅體電阻柵是P型硅單晶或N型硅單晶,電阻柵的外表覆蓋絕緣薄膜。單晶硅體電阻柵的底部與SiO2/Si3N4復合膜基底相連接。單晶硅體電阻柵的橫向連接采用摻有濃硼的單晶硅,表面覆蓋絕緣膜。金屬電極壓腳是在摻濃硼的單晶硅或多晶硅層平整表面行走。雙層電阻柵SOI應變計的優勢:

(1) SOI結構橋路電阻之間用介質隔離,不存在P-N結隔離的電泄漏問題,絕緣性能高,工作溫度可達350 ℃。

(2) 電阻條表面包裹絕緣薄膜,可防濕、防潮,不受外界環境污染。

(3) 電阻條之間用短路環相連,可減小橫向壓阻效應。電阻柵與條形電阻相比,電阻值能夠提高到3.5 kΩ以上。

(4) 器件薄膜層與硅襯底層之間設計表面覆蓋絕緣膜的臺階,可防止器件層與襯底層側面的電泄漏,保證器件的穩定。

(5) 金屬電極壓腳在硅表面行走,降低了因臺階造成引線破斷的可能。

(6) 采用SiO2和Si3N4復合薄膜作應變計基底,被測不銹鋼表面的應變通過基底傳遞給敏感電阻,使得應變計具有良好的抗剪強度、較高的應變極限及良好的熱穩定性、防潮性能和絕緣性。

3 雙層電阻柵SOI應變計在鉆孔應力計中的應用

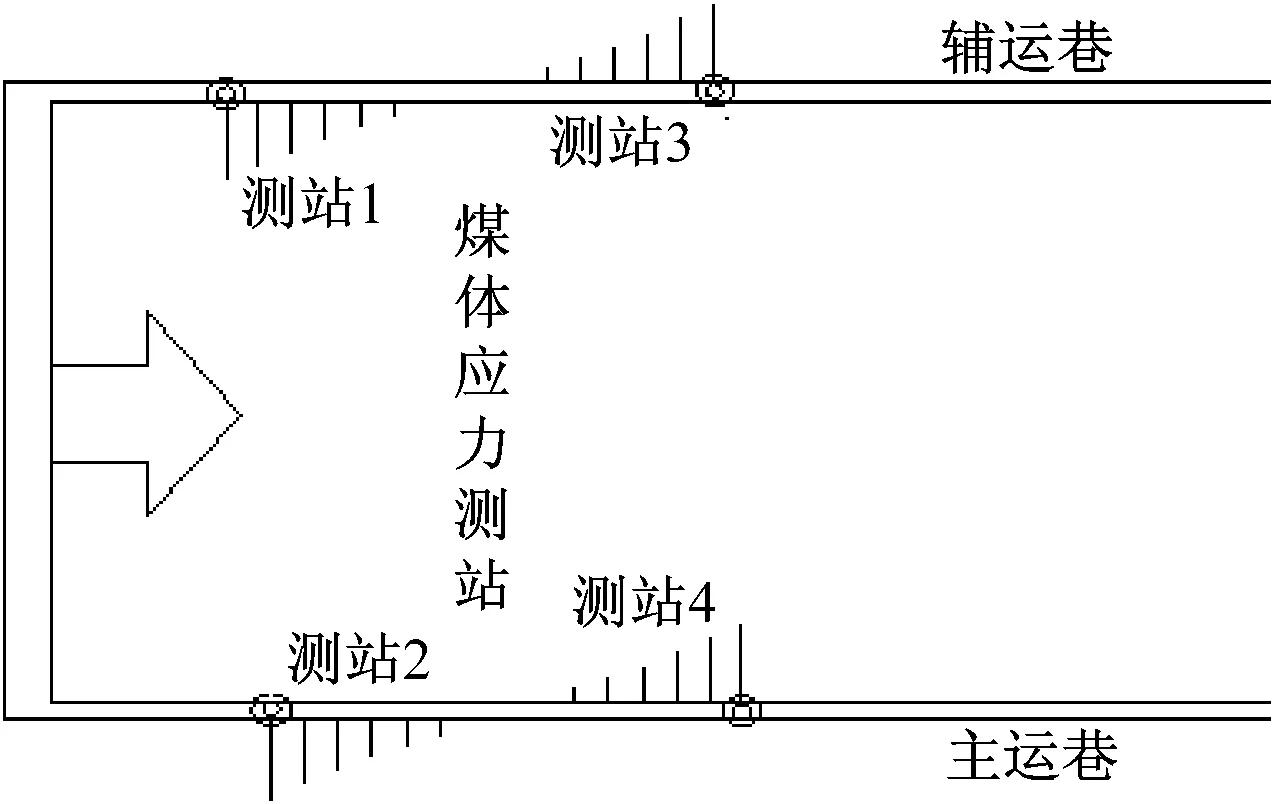

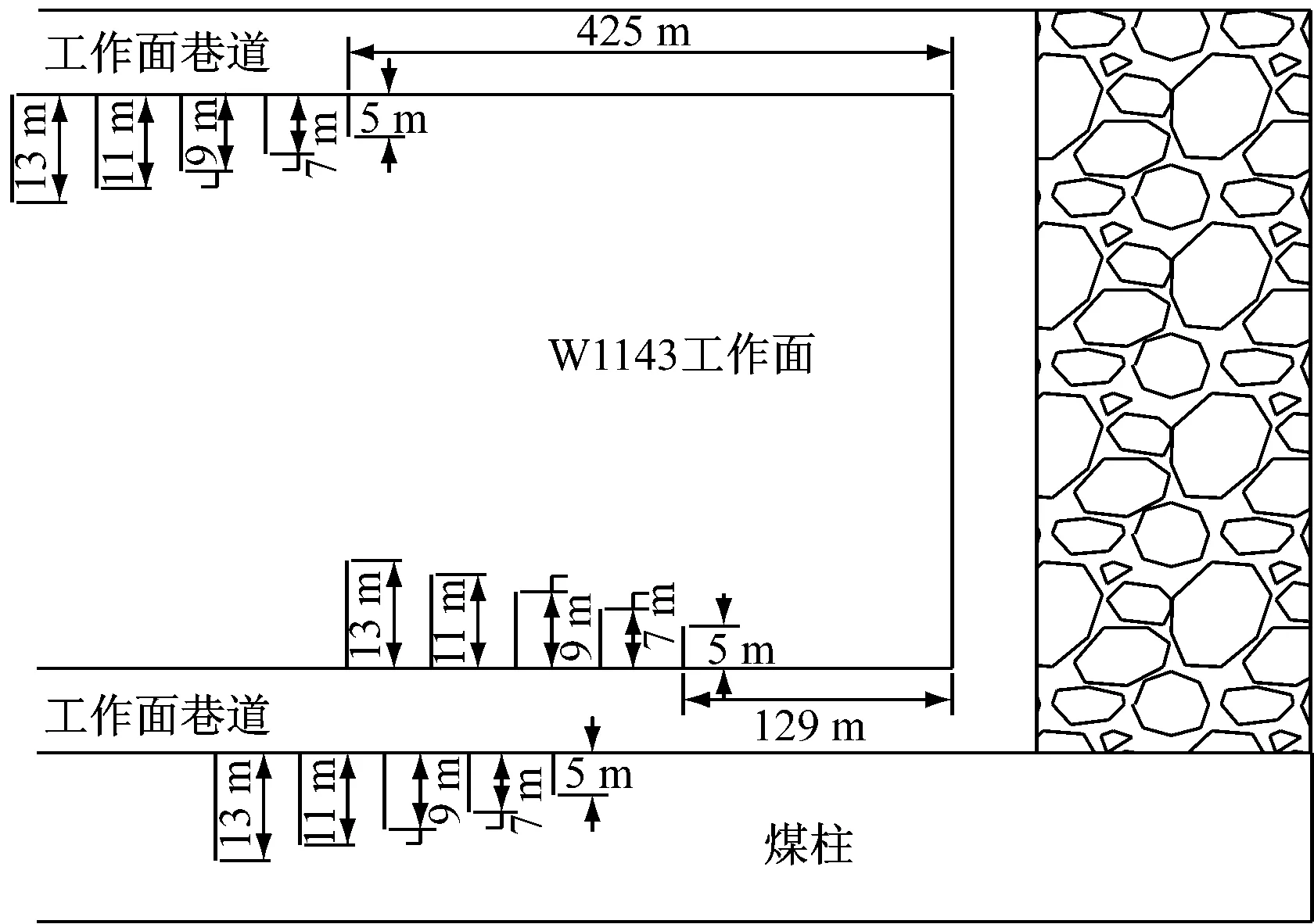

礦用鉆孔應力計主要用于測量煤礦開采過程中的煤巖體應力(壓力),一般布置在井下回采工作面的巷道(主運巷、輔運巷)里,如圖4所示。

圖4 鉆孔應力計在煤礦井下巷道的布置

鉆孔應力計的工作原理:在巷道里向煤巖體打水平深孔,把鉆孔應力計插入孔內,使壓力枕垂直受力;壓力枕把煤巖體應力轉變為油壓力,傳導至應變計使其受壓;應變計再把壓力轉變為電信號,由控制電路進行數據記錄和傳輸。每5~10臺鉆孔應力計構成一個測站,可監測一片區域的應力變化。布置多個測站可監測整個回采工作面前方采動應力場的變化[14]。

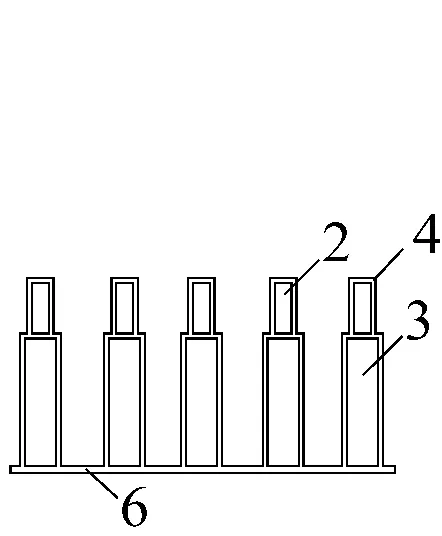

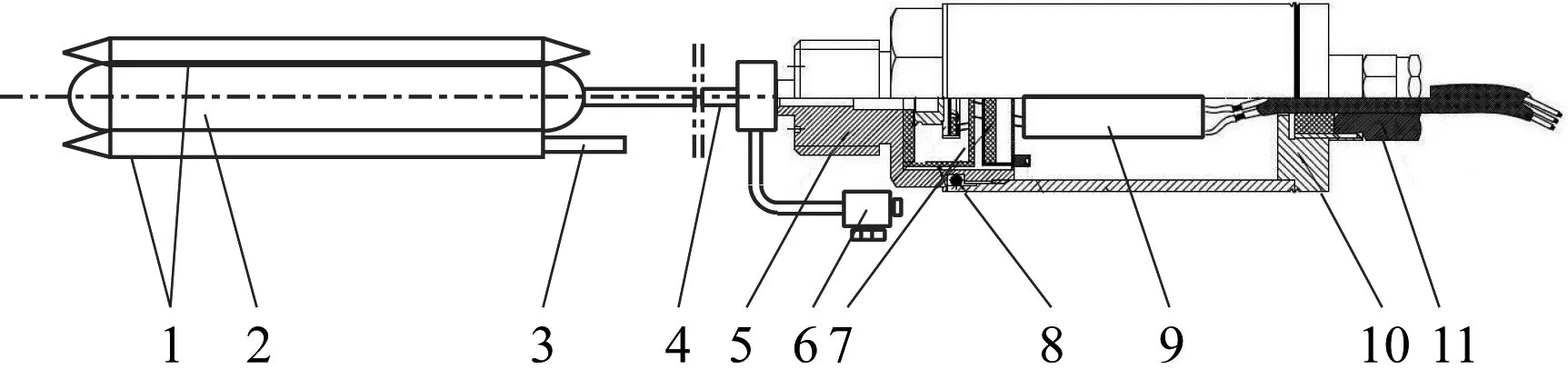

煤礦井下環境惡劣,高溫、高濕,因此要求防爆電氣產品耐高溫、防水防潮、耐絕緣電壓、工作穩定性和可靠性較高[6-7]。由雙層電阻柵SOI應變計的制作原理可知,它完全符合這樣的要求。采用雙層電阻柵SOI應變計的鉆孔應力計結構如圖5所示。其中鐵質包裹體用于使壓力枕與煤體孔壁充分接觸;壓力枕內部充油,可壓縮,用于把應力轉變為油壓力;安裝插頭用于將鉆孔應力計推入孔內;導壓管用于連接壓力枕和應變計,使油連通;注油嘴用于向孔內注油,使壓力枕膨脹;應變計的底座與傳感器焊接為一體,承壓高;控制電路板用于放大應變計電信號,并將其轉換為數字信號供采集和傳輸。

1-包裹體;2-壓力枕;3-安裝插頭;4-導壓管;5-連接頭;>6-注油嘴;7-雙層電阻柵SOI應變計;8-密封圈;9-控制電路板;10-變送器腔體;11-出線口

4 實驗分析

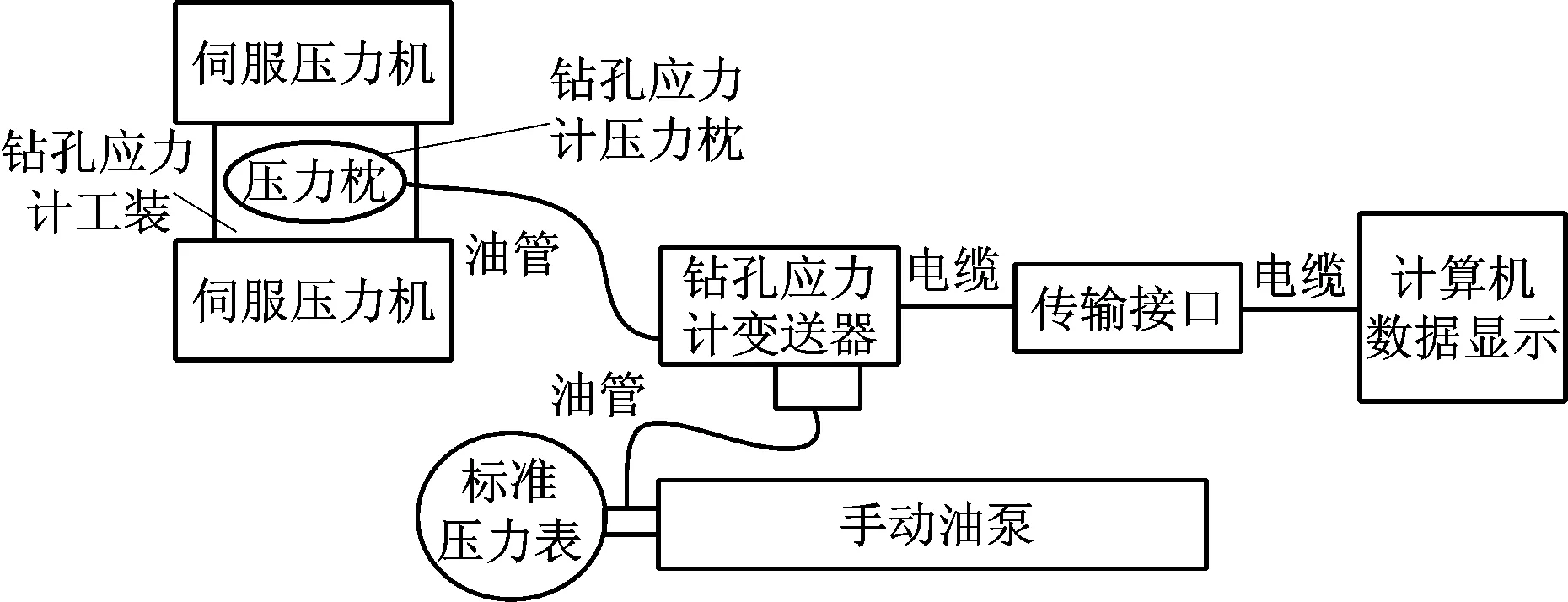

對采用雙層電阻柵SOI應變計的鉆孔應力計進行實驗,實驗方案:在實驗室條件下由伺服壓力試驗機進行加載,實驗設備包括1臺鉆孔應力計、1臺傳輸接口、1臺計算機、1臺手動油泵,鉆孔應力計固定在壓力機上。設備連接如圖6所示。固定鉆孔應力計的工裝為具有弧面的鐵塊。鉆孔應力計注油后的初始壓力為2.26 MPa(礦用鉆孔應力計測量的孔內受壓一般用壓強表示),壓力機加載壓力由初始的9.82 kN加至60 kN,歷時85 min。鉆孔應力計每1 s采集一次數據,終止壓力值為12 MPa。

圖6 設備連接

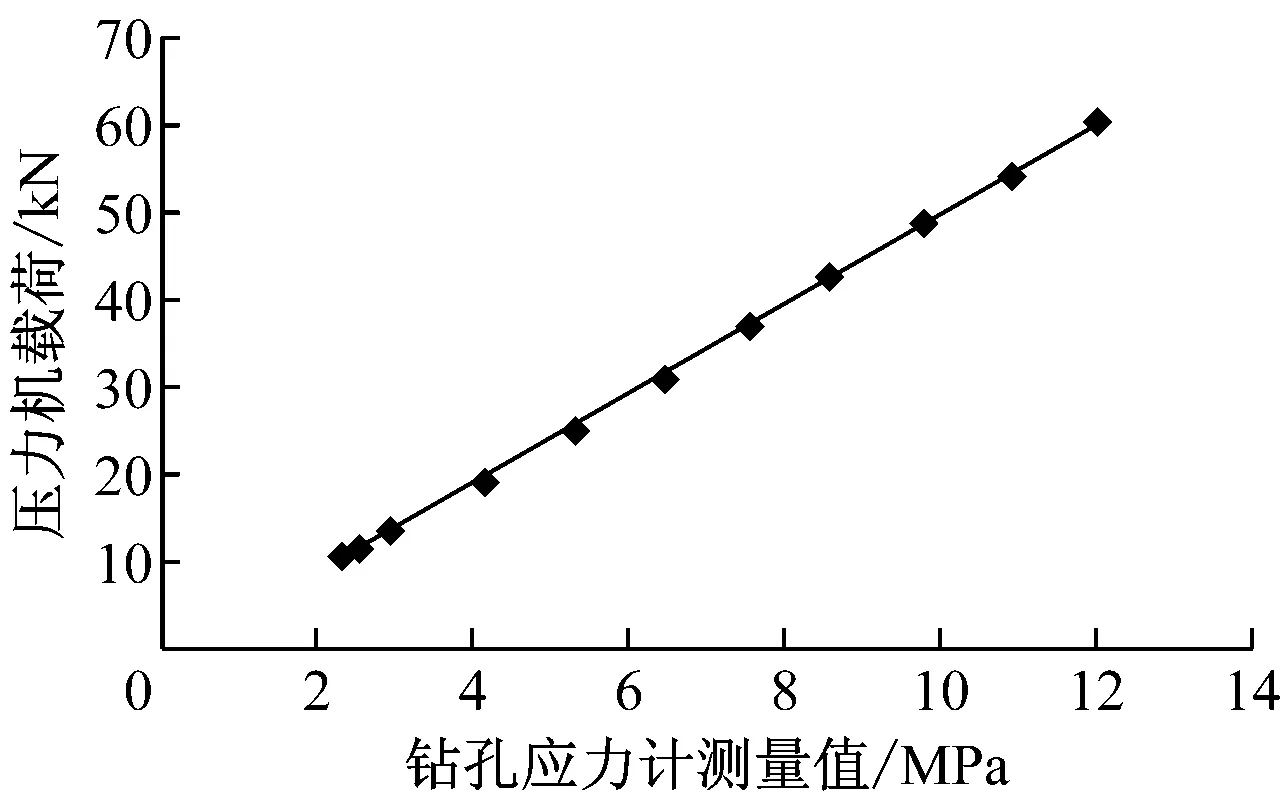

鉆孔應力計監測結果如圖7所示。利用最小二乘法對加載壓力y和鉆孔應力計測量壓力x進行二次多項式回歸,得出擬合方程y=5.090 6x-1.454 6,判定系數R2=0.999 6。可以看出,鉆孔應力計測量值和壓力機加載壓力值具有良好的線性關系,說明鉆孔應力計的測量值可以反映煤巖體的真實應力。

圖7 鉆孔應力計監測結果

5 現場試驗

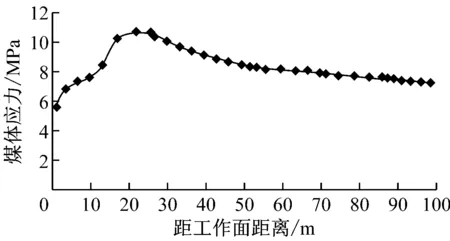

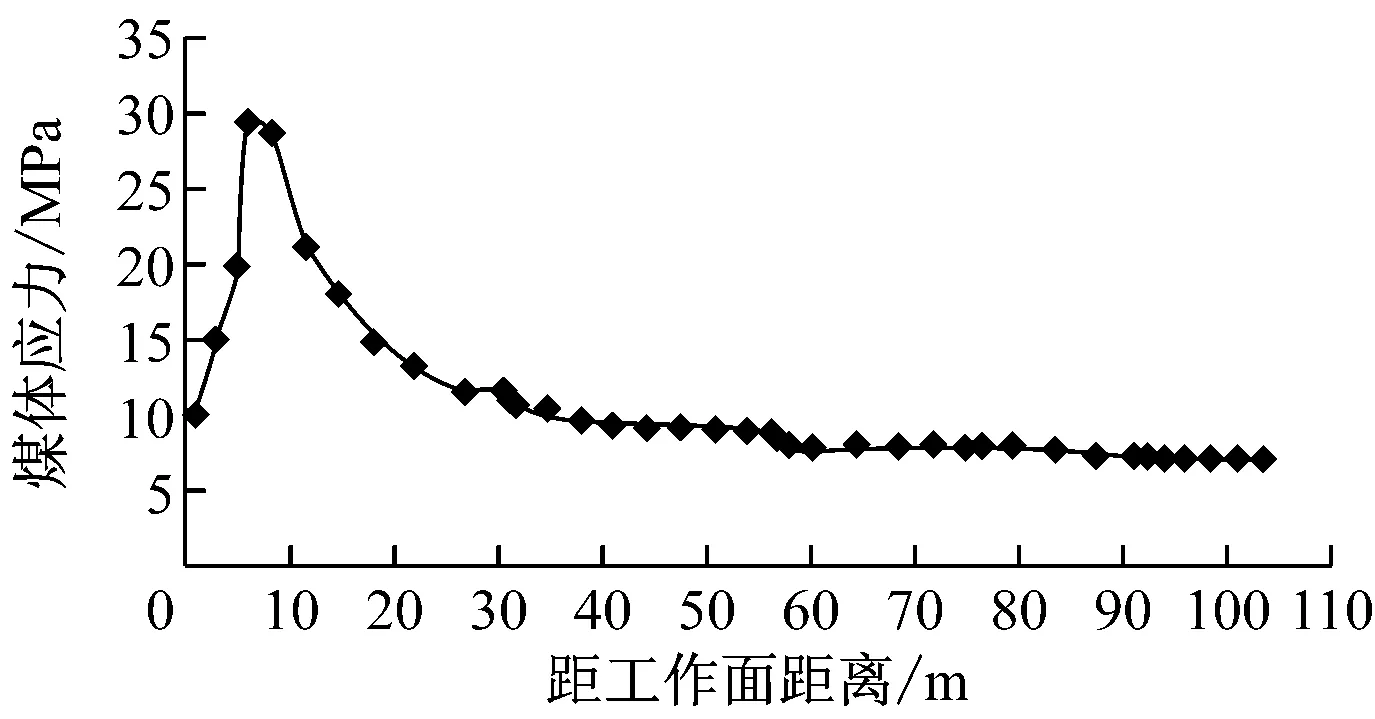

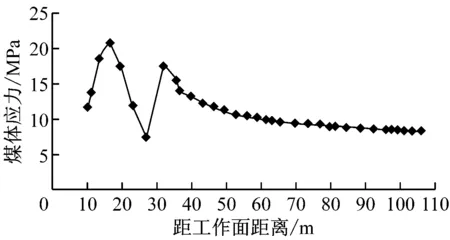

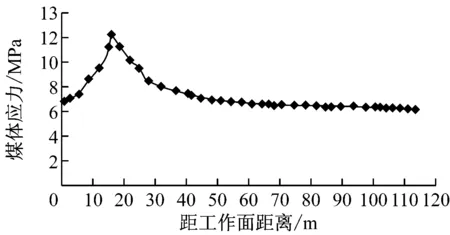

神華新疆能源有限公司寬溝煤礦W1143綜采工作面開采煤層為B4-1煤層,其平均埋深為317 m,走向長1 495 m,傾斜長162 m,煤層傾角為10~16°,煤層平均厚度為4.2 m,采高為3 m。在工作面的回風巷和運輸巷分別布置長度為5,7,9,11,13 m的鉆孔應力計測站,如圖8所示。觀測超前支承壓力,結果如圖9所示。圖9(a)為1號鉆孔應力分布曲線,工作面的超前影響范圍為0~60 m,峰值位置在17~26 m;圖9(b)為2號鉆孔應力分布曲線,工作面的超前影響范圍為0~60 m,峰值位置在10 m左右;圖9(c)為3號鉆孔應力分布曲線,工作面的超前影響范圍為0~60 m,有2個峰值位置,峰值位置分別為16 m和31 m;圖9(d)為4號鉆孔應力分布曲線,工作面超前影響范圍為50 m,峰值位置為16 m。

圖8 W1143工作面鉆孔應力計布置

(a) 1號鉆孔應力分布曲線

(b) 2號鉆孔應力分布曲線

(c) 3號鉆孔應力分布曲線

(d) 4號鉆孔應力分布曲線

根據1號—4號鉆孔應力計監測結果,得到工作面超前支承壓力影響范圍為0~60 m,平均峰值位置為10~20 m。實測結果符合煤體超前支承壓力的變化規律。

6 結語

基于雙層電阻柵的SOI應變計在制作過程中采用一系列工藝使SOI應變計體電阻阻值增大,不易受環境污染,同時提高傳感器精度、絕緣性和工作穩定性。將該應變計應用到煤礦鉆孔應力計中,并進行了實驗,結果表明,鉆孔應力計測量值與加載值具有良好的線性關系,判定系數R2=0.999 6。現場試驗證明了基于雙層電阻柵SOI應變計的鉆孔應力計完全適用于煤礦煤巖體應力監測。

[1] 沈紹群,葉俊,沈海峰.高穩定高靈敏單片硅基微壓傳感器:CN202075068 U[P].2011-12-14.

[2] 袁曉斌,沈紹群,劉秀娥,等.壓阻式微熔高溫壓力傳感器及其制造方法:CN201410692661.5[P].2014-11-26.

[3] 黃宜平,竺士煬,李愛珍,等. 智能剝離SOI高溫壓力傳感器[J].半導體學報,2001,22(7):924-928.

[4] 李艷娜,王恩元,趙恩來.單軸壓力下煤樣表面電位實驗[J].煤炭學報,2009,34(6):806-809.

[5] 王偉,梁庭,李賽男,等.一種SOI高溫壓力傳感器敏感芯片[J].微納電子技術,2014,51(4):243-248.

[6] GB 3836—2010爆炸性氣體環境用電氣設備[S].

[7] MT 209—1990煤礦通信、檢測、控制用電工電子產品通用技術要求[S].

[8] 張書玉,張維連,索開南,等.SOI高溫壓力傳感器的研究[J].傳感技術學報,2005,34(2):984-987.

[9] 羅奕.礦用應力傳感器設計與實現[J].電力電子技術,2012,46(2):30-31.

[10] 付東波,徐剛.煤礦頂板與沖擊地壓綜合監測系統應用實例分析[J].煤炭科學技術,2013,41(增刊2):14-16.

[11] 付東波.SOI壓力傳感器在支架工作阻力監測中的應用[J].工礦自動化,2015,41(8):21-24.

[12] 徐文全.采動空間圍巖應力監測技術及應用研究[D].徐州:中國礦業大學,2012.

[13] 于正興,姜福興,王洛鋒.提高鉆孔應力計監測煤巖應力的精度試驗[J].煤炭科學技術,2010,38(11):53-55.

[14] 錢鳴高,石平五.礦山壓力與巖層控制[M].徐州:中國礦業大學,2003.

Design of double layer resistance gird SOI strainometer and its application in coal mine

FU Dongbo1, DU Taotao1, SHEN Shaoqun2

(1.Coal Mining and Designing Department, Tiandi Science and Technology Co.,Ltd.,Beijing 100013, China; 2.School of Information Science and Technology, Fudan University, Shanghai 200433, China)

A double layer resistance gird SOI strainometer with micro fuse structure was designed. The strainometer is produced by techniques of thermally grown oxide, photoetching and mechanical erosion. It solves problems of normal SOI strainometer which has small bulk resistor and is vulnerable to pollution, and improves precision, insulativity and working stability of the strainometer. Field test results show that mine borehole stressmeter adopting the proposed SOI strainometer has high measuring accuracy and stable and reliable performance,and is suitable for stress monitoring of coal and rock mass.

coal mining; double layer resistance gird; SOI strainometer; borehole stressmeter

2016-09-06;

2016-10-31;責任編輯:胡嫻。

國家自然科學基金青年基金項目(51304115);中國煤炭科工集團科技創新基金重點資助項目(2013ZD002);天地科技技術創新基金項目(KJ-2015-TDKC-02);天地科技開采青年創新基金項目(KJ-2015-TDKC-12)。

付東波(1978-),女,黑龍江大慶人,研究員,現主要從事煤礦井下監測儀器的研發工作,E-mail:fudongbo0123@126.com。

1671-251X(2016)12-0010-05

10.13272/j.issn.1671-251x.2016.12.003

TD355.4

A

時間:2016-12-01 09:41

http://www.cnki.net/kcms/detail/32.1627.TP.20161201.0941.003.html

付東波,杜濤濤,沈紹群.雙層電阻柵SOI應變計的設計及其在煤礦的應用[J].工礦自動化,2016,42(12):10-14.