制動盤表面加工工藝對制動性能的影響

李霏,金遠達

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

制動盤表面加工工藝對制動性能的影響

李霏1,2,金遠達1,2

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

制動盤是汽車盤式制動器的重要零件,制動盤表面加工采用不同工藝,形成的表面紋理不同,對整車制動性能的影響也不同。某些主機廠新車下線檢測時,磨削制動盤的穩定性較好;若匹配低金屬材質或摩擦因數較高的摩擦片,車削制動盤劃盤情況比較好;對于磨削加工的制動盤,通過調整合適的參數,可改善表面微裂紋現象。

制動盤;加工工藝;制動性能

0 引言

制動盤作為整車盤式制動器的重要零部件,其主要作用是與摩擦片配合,在制動鉗液壓夾緊力的作用下產生制動力矩,使車輛減速或停車。一般在高的車速下制動,為保證整車制動舒適性能,通常整車廠對制動盤DTV和端面跳動提出很高的要求。相比之下,針對制動盤加工工藝對工作面紋理以及工作面紋理對制動性能影響的研究不夠,文中將主要研究這方面的內容。

1 制動盤表面加工工藝對比

目前主流整車廠所用制動盤的表面加工主要有車削加工和磨削加工兩種方式,不同的加工工藝使制動盤表面紋理也不同。圖1所示為車削制動盤加工示意圖,采用立式車床三爪夾緊盤帽,以外端面定位,如圖1(a)和(b)所示,制動盤繞中心軸轉動,車刀在徑向做直線運動實現車削加工,如圖1(c)和(d)所示,其中制動盤工作面和法蘭盤安裝面的加工是一次裝夾完成的,加工精度較高。

圖2所示為磨削制動盤加工示意圖,以法蘭盤安裝面和中心孔定位,壓緊外端面,制動盤定位夾緊后以慢速轉動,制動盤內、外側工作面的砂輪以較高速度旋轉實現磨削加工,如圖2(a)所示,制動盤工作面和法蘭盤安裝面不是在一次裝夾中完成加工,相比車削加工精度較低[1],詳細加工步驟見圖2(b)。

圖1 車削加工制動盤

2 制動盤表面紋理特點

因制動盤表面加工工藝的不同,導致不同工藝加工的制動盤表面紋理也有區別。車削加工的制動盤,由于車刀相對制動盤表面做螺旋運動,故車削制動盤表面紋理成螺旋線狀,如圖3所示。

圖3 車削制動盤表面紋理

其中車刀半徑、車刀角度、進給量以及車削余量等均對表面紋理形狀有影響。圖4所示為車刀半徑對表面紋理影響的示意圖,車刀半徑越大,表面紋理越平緩。

圖4 刀具參數對紋理的影響

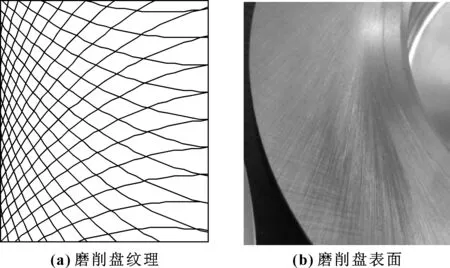

磨削加工的制動盤,由于磨床砂輪在制動盤工作面滾壓轉動,故磨削制動盤表面紋理為不規則的交叉網紋,如圖5(a)所示。其中砂輪的粒度、砂輪轉速、進給速度以及磨削性等均對表面紋理形狀有影響。圖5(b)所示為磨削制動盤的表面紋理[2-3]。

圖5 磨削制動盤表面紋理

3 表面紋理對制動性能的影響

根據目前某司幾款不同車型的表現來看,用不同表面加工工藝加工的制動盤裝車后,對整車的制動性能影響也不同,尤其對剛下線的新車磨合階段的性能,主要表現在以下幾個方面:

(1)對初始摩擦因數影響

某些主機廠新車下線后需過轉鼓測試車輪左右制動力差值,故新車過線時摩擦片處于磨合階段,摩擦因數較低且不穩定,如圖6所示,受胎壓、管路壓力、地面附著系數等影響,左右輪磨合不同步時會產生左右制動力差大問題,一般制動磨合5~10次后問題可排除。

在新車下線磨合初期,由于摩擦片的工作面平行度和平面度一致性問題,以及摩擦因數的穩定性等原因,在新車下線過程中檢測左右制動力時,總會出現左右制動力差值大的問題,影響整車過線率。用不同加工工藝生產的制動盤表面紋理不同,一般情況,由于磨削制動盤工作面增加“網紋”,磨削制動盤比車削制動盤對摩擦片的磨削程度較大,故磨削制動盤相比車削制動盤整車左右制動力均勻性較好。

以上這種現象需經過多次磨合,使制動盤表面紋理消除后摩擦因數才能持平。因此相比于車削制動盤,磨削制動盤可縮短磨合周期并提升摩擦片初始摩擦因數,使兩輪快速達到穩定狀態[4]。

圖6 摩擦因數隨磨合次數變化

(2)表面“裂紋”現象

如磨削加工時磨削加工參數選擇不當,會使制動盤工作面出現“裂紋”,如圖7所示。這種“裂紋”通常呈不規則網狀,給人產生一種類似劃盤的假象。產生“裂紋”的主要原因有:①高速磨削過程中受巨大磨削力的作用,制動盤和砂輪均會產生輕微的震動,這種震動會造成磨削紋理的深淺不一,較深的紋理常被視為表面“裂紋”,這是磨削工藝的一種常見現象;②磨削加工過程中砂輪磨粒掉落、鐵屑塵埃飛濺等原因,使工作表面出現劃傷。

圖7 磨削制動盤表面微裂紋

通常在形成嚴重的裂紋之前,制動盤的表面已經形成微裂紋,加工過程中在磨削熱的作用下產生內應力,或者在鑄件內部殘余應力作用下使裂紋擴大。另外,裝車后制動過程中產生的熱量循環作用在制動盤上,使其產生熱裂紋,也會使制動盤產生時效。因此這種現象需要通過檢查制動盤周向厚度差和周向跳動來控制。

因此相比車削加工,磨削加工制動盤通常工作表面微裂紋較明顯,只有通過調整合適的磨削加工參數,才能避免出現微裂紋現象。

(3)MPU(Metal Pick-up,金屬材料轉移)形成

磨合初期盤片接觸不均,制動時“刮”下的制動盤金屬粉末較多,導致金屬粉末在摩擦片氣孔或局部低點處“堆積”,且在高溫高壓的作用下在摩擦片表面會形成金屬塊。通常把摩擦片上產生的金屬塊稱為MPU,如圖8(a)所示,這些金屬塊在制動過程中會劃傷制動盤,使制動盤表面出現溝槽,如圖8(b)所示,從而影響整車抖動和異響等NVH性能。

圖8 摩擦片表面MPU及制動盤表面溝槽

由于不同加工工藝使制動盤表面產生的紋理不同,一般情況下,在磨合初期磨削制動盤比車削制動盤表面對摩擦片的磨削更劇烈。因此,在整車磨合初期磨削制動盤更易發生劃盤現象,尤其是對于摩擦因數較高的低金屬摩擦材料。

4 結論

不同工藝加工的制動盤,表面紋理也不同,因此對整車制動性能相關影響也不同。車削制動盤表面紋理為螺旋狀,磨削制動盤表面紋理為網狀。

(1)某些主機廠新車下線時檢測左右輪制動力差值,磨削制動盤的表現比較好;

(2)若匹配低金屬材質或摩擦因數較高的摩擦片,車削制動盤劃盤情況比較好;

(3)對于磨削加工制動盤,通過調整合適的參數,可改善表面微裂紋現象。

【1】朱雙霞,劉瑩,李小兵,等.磨削加工表面紋理的特征分析[J].機械設計與制造,2008(8):142-143. ZHU S X,LIU Y,LI X B,et al.Analyzing on Surface Texture Processed by Grinding[J].Machinery Design & Manufacture,2008(8):142-143.

【2】朱雙霞,李玉平,周小平,等.磨削表面形貌及其加工工藝參數的關系[J].工具技術,2008,42(4):75-77. ZHU S X,LI Y P,ZHOU X P,et al.Relationship on Surface Texture and Grinding Parameters[J].Tool Engineering,2008,42(4):75-77.

【3】孔年香.磨削表面紋理特征對摩擦磨損特性和動壓油膜的影響[D].沈陽:東北大學,2011.

【4】朱雙霞.磨削表面紋理表征及其摩擦特性研究[D].南昌:南昌大學,2007.

Effect of Machining Technic of Brake Discs on Brake Behavior

LI Fei1,2,JIN Yuanda1,2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000,China; 2.Automotive Engineer Technical Center of Hebei, Baoding Hebei 071000,China)

Vehicle brake disc is a key component in vehicles. Different machining technic will result in different surface grain. It will have different effect on the performance of brake system. When the new vehicle is assembled and tested brake performance, grinding disc is more stable; when the vehicle is matched with low metal or high friction coefficient pads, the metal pick-up phenomenon of turning disc is better; the microcrack can be improved by adjusting the grinding parameters for the discs.

Brake discs;Machining technics;Brake performance

2016-08-29

李霏(1986—),男,碩士,助理工程師,主要研究汽車制動系統。E-mail:tvxqbty@163.com。

10.19466/j.cnki.1674-1986.2016.12.010

U461.3

B

1674-1986(2016)12-044-03