凝汽器316L不銹鋼管腐蝕穿孔原因分析

周 多,楊少才,侯亞波

(國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

凝汽器316L不銹鋼管腐蝕穿孔原因分析

周 多,楊少才,侯亞波

(國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

討論化學清洗對凝汽器316L不銹鋼管腐蝕穿孔的影響,指出腐蝕的主要原因是換熱管介質中存在氯離子并停留一定時間,為防止類似事故的發生提出建議。

凝汽器;不銹鋼;穿孔;氯離子

1 概述

某熱電公司1號300 MW發電機組,其凝汽器換熱管材質為TP316L不銹鋼管,該機組于2010年6月投產,所用循環水為中水,循環水處理采用加酸+阻垢劑的處理方式。2012年4月2日機組停運期間進行檢修時發現凝汽器換熱管內表面有結垢現象,對凝汽器換熱管采用物理清洗(高壓水及化學藥劑射流清洗)后發生了大面積泄漏。為了進行事故原因分析,對該管樣分別進行金屬專業與化學專業的試驗分析。

a.凝汽器換熱管的清洗過程

該廠對凝汽器管的清洗分為2個過程。4月15—29日,采用高壓水射流清洗(水壓為20 MPa)。經13 d清洗后檢查發現凝汽器高溫區換熱管水垢較堅硬,清洗效果不明顯。4月29日采用化學清洗(無緩蝕阻垢劑,清洗機壓力降至1~5 MPa,通過清洗機水箱加藥清洗)。5月6日采用高壓水射流清洗。

b.清洗前后凝汽器換熱管的結垢和腐蝕情況

檢查發現已剖開未經清洗的原始管段內表面沉積有一層垢,經過清洗后的316L不銹鋼管內表面清潔。

2 氯離子對不銹鋼的腐蝕原理[1]

316L不銹鋼管良好的耐蝕性能來自其表面的可鈍化性,尤其是其表面形成完整的富Cr鈍化膜或氧化膜,存在不斷向溶液中溶解和通過不銹鋼內部Cr向外擴散形成新的鈍化膜的動態平衡。

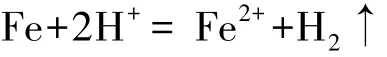

如果水中存在Cl-,可在局部區域如幾何縫隙、開裂氧化膜下層等區域聚集。尤其是在酸性環境下,更容易造成鈍化膜破壞,阻止鈍化膜修復,從而誘發晶間腐蝕和點蝕。Fe?H2O、Cr?H2O、Ni?H2O在25℃的E?pH圖如圖1所示。

Cl-誘發不銹鋼點蝕的機理有自催化理論和競爭吸附理論。自催化理論認為,在不銹鋼表面存在如下過程:

由于Cl-等強酸性陰離子的存在,該過程使得不銹鋼表面呈弱酸性,弱酸性促進了不銹鋼在表面活性點處通過下面的過程優先腐蝕:

競爭吸附理論認為,Cl-競爭取代氧的吸附,致使不銹鋼表面局部缺氧,阻礙了不銹鋼表面的Cr氧化,從而阻礙了富Cr新的鈍化膜的形成,導致不銹鋼鈍化膜動態平衡破壞,鈍化膜變薄促進了不銹鋼點蝕的發生。同時,Cl-還有可能向不銹鋼富Cr鈍化膜內擴散奪取鈍化膜內的氧,從而直接導致鈍化膜的弱化,發生不銹鋼點蝕。

點腐蝕發生時間與Cl-濃度的關系如圖2所示,圖2給出304不銹鋼管的結果[2]。由圖2所知,溫度越高,不銹鋼點蝕誘導時間越短,越容易發生點蝕。

圖1 Fe-H2O、Cr-H2O、Ni-H2O在25℃的E-pH圖

圖2 304不銹鋼管在不同溫度下點蝕產生時間與Cl-濃度的關系

3 樣品形貌及SEM?EDS(掃描式電子顯微鏡?X?射線能量色散譜)分析

3.1 宏觀腐蝕形貌

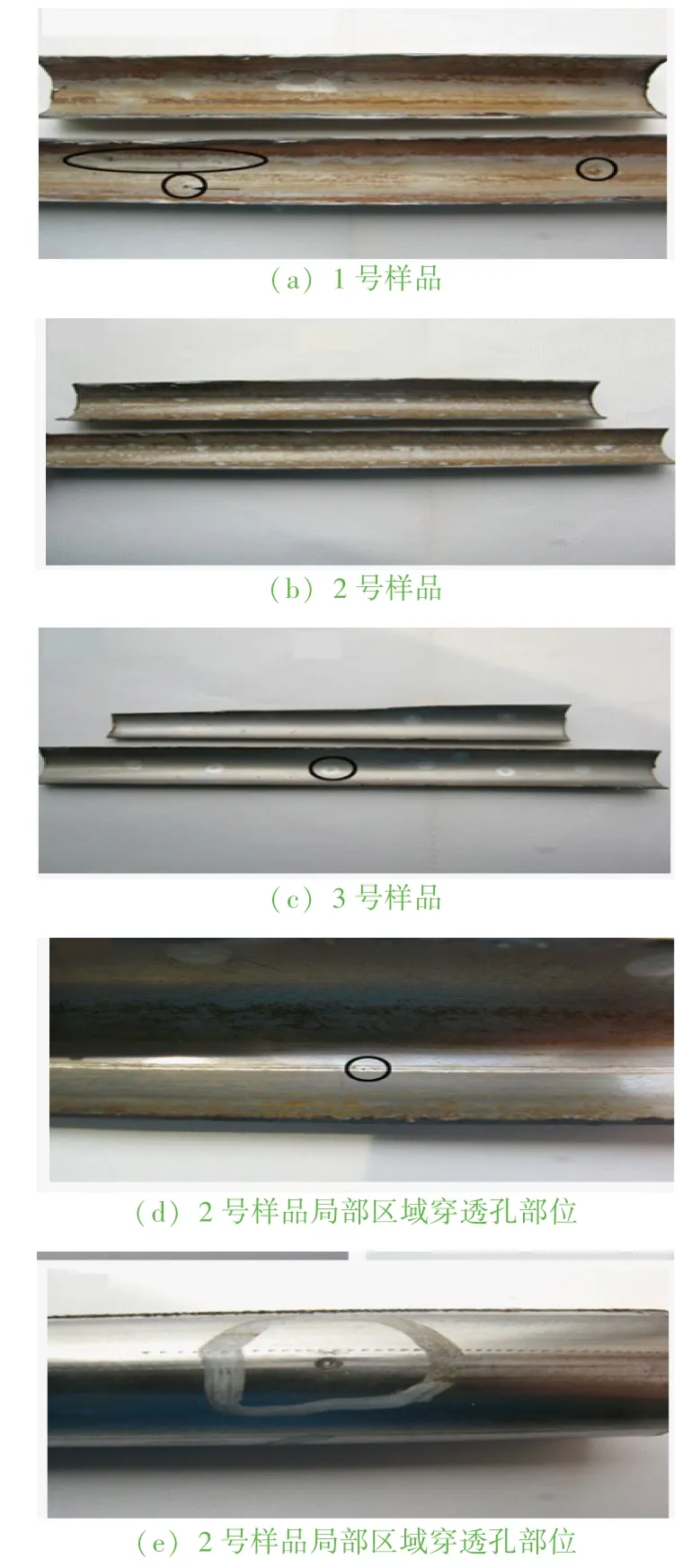

圖3為剖開管樣內外壁的宏觀腐蝕形貌。一些區段的管樣內壁附著紅褐色產物,見圖3(a)、(b)、(d),判斷為氧化物;另一些區段的管樣內壁卻很光亮,無明顯產物附著,見圖3(c)。圖3(a)管樣內壁局部區域有穿透孔,孔周圍有長條形白斑,此管樣標記為1號樣品。圖3(b)為帶焊縫的管樣,在焊縫附近有明顯的腐蝕區域和坑洞,但還未形成穿透孔,該管樣標記為2號樣品;另外發現有些區段的焊縫的局部區域的坑洞已經形成穿透孔,這可從內、外壁上明顯看到,見圖3(d)、(e)。圖3(c)為內壁表面光亮,無明顯紅褐色產物附著,但分布著許多圓形白斑的管樣,標記為3號樣品。

圖3 管樣內外壁宏觀腐蝕形貌

3.2 體視顯微鏡分析

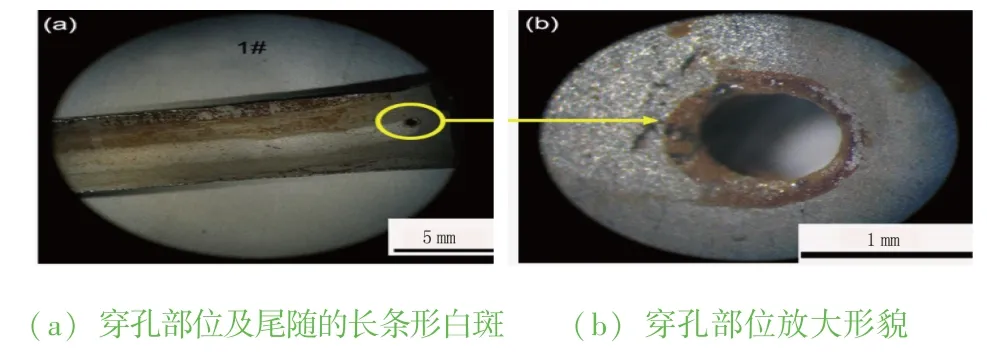

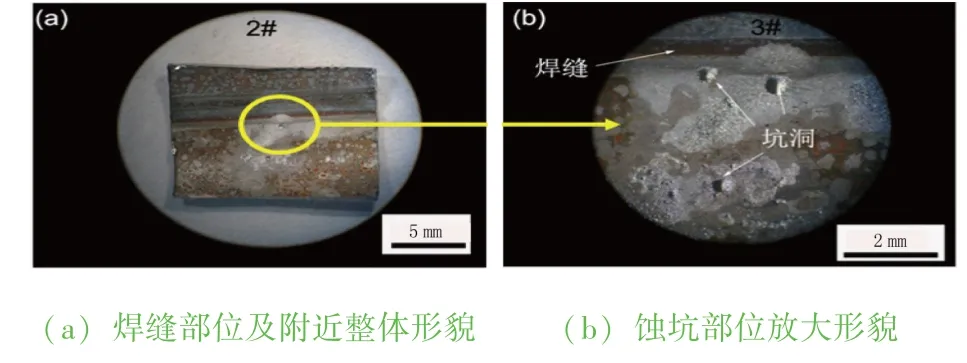

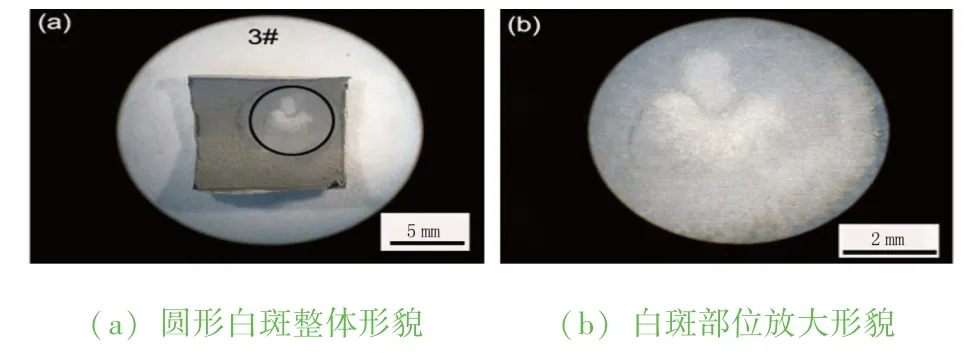

圖4—6為3種管樣的典型區域的體視顯微鏡照片。體視顯微鏡下觀察,1號管樣的穿透孔邊緣有紅褐色腐蝕產物存在,且孔后尾隨長條狀白斑,白斑區域的顏色明顯亮于周圍區域,如圖4所示。2號管樣鄰近焊縫的區域觀察到較多坑洞,坑洞還未穿透,坑洞周圍顏色較其它區域白亮,該白亮區域已明顯侵入到焊縫區,如圖5所示。3號管樣中圓形白斑的顏色由中心向四周由亮逐漸變暗,如圖6所示。

圖4 1號樣品體視顯微鏡照片

圖5 2號樣品體視顯微鏡照片

圖6 3號樣品體視顯微鏡照片

3.3 SEM-EDS分析

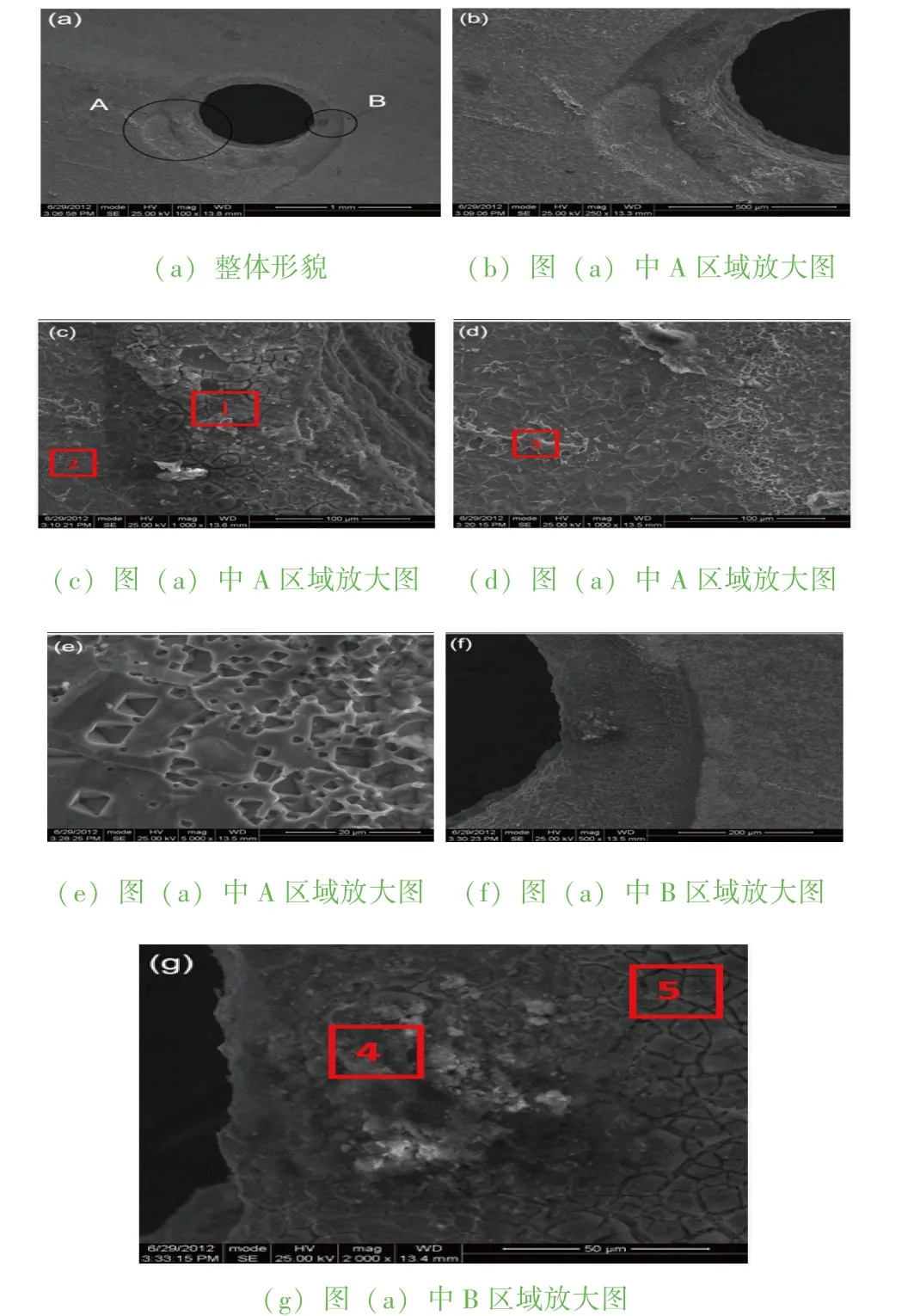

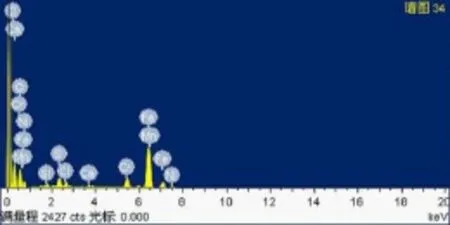

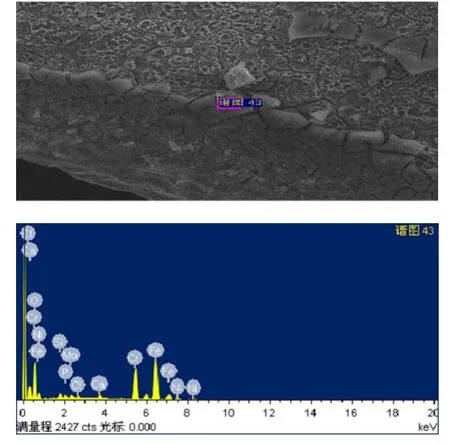

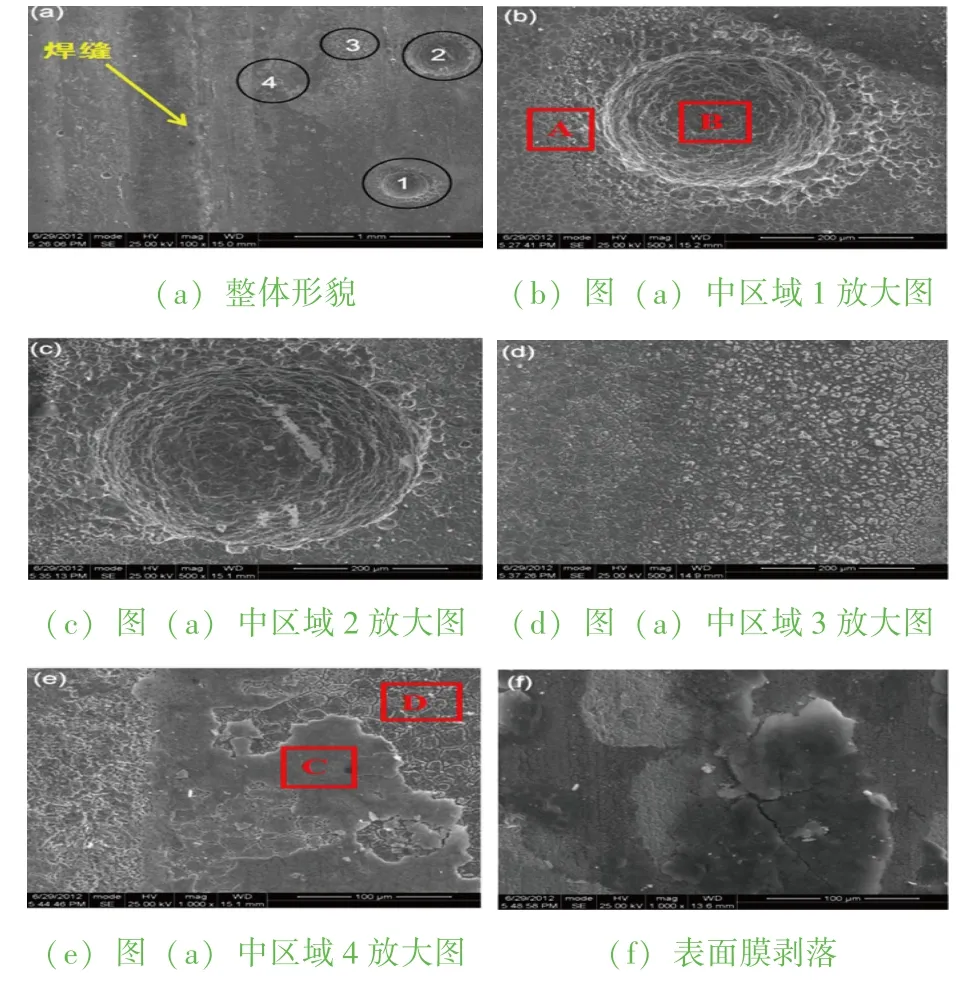

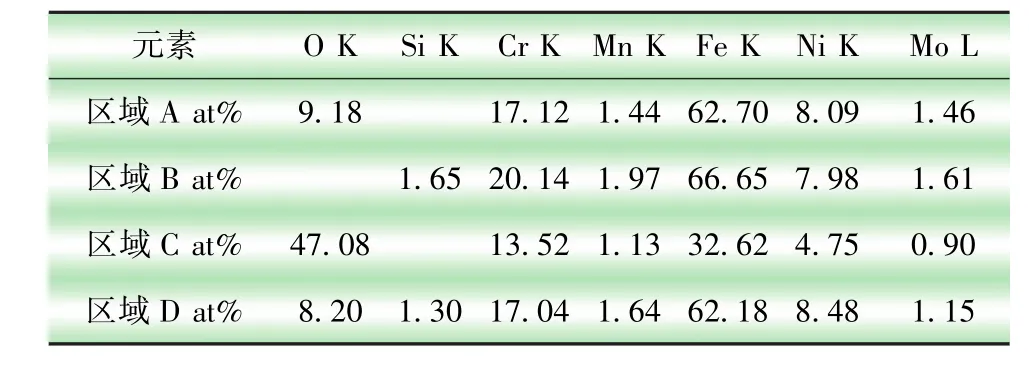

圖7(a)為穿透孔及其附近的宏觀形貌。圖7(b)—(e)為區域A局部放大之后的形貌。在鄰近穿透孔周邊區域,見圖4(b)中的紅褐色區域,表面出現龜裂特征,局部區域有剝落如圖7(c)所示,能譜分析結果見表1,這一區域O和Fe的含量較高,并含有一定量的Cr和Ni。除基體金屬元素外,還有Al、Si、Ca、P等元素。這表明穿孔周圍存在基體316L不銹鋼腐蝕之后形成的氧化物。Al、Si、Ca、P等元素是冷卻水中的雜質元素沉積或除垢過程引入的雜質所致。圖7(c)中,區域2處的成分主要為O、Cr、Fe、Ni等元素,O含量較區域1處明顯減少,Cr和Fe含量顯著上升,未檢測到Al、Si、Ca、P等元素,表明此區域的氧化物較少,與基體成分接近。另外,在距離穿透孔稍遠處,發現殘留一些富Cr的氧化物、類似晶間腐蝕特征見圖7(d)中的區域3。晶粒形狀相似的坑洞見圖7(e)。這表明316 L不銹鋼管內壁表面曾形成過一層富Cr的氧化膜,可能在某種情況下(如除垢期間)遭到破壞(在高濃度Cl-條件下),從而失去保護性,導致氧化膜下面的基體發生晶間腐蝕。圖8—10分別為1號、2號、3號樣品的SEM-EDS分析結果。由圖7(g)中區域4的EDS分析譜,在穿透孔的周圍局部區域檢測到含Cl的殘留物,在蝕孔緊鄰的氧化物膜上也檢測到微量的Cl如圖9所示,說明穿透孔是由Cl-引發的點蝕所導致。表1列出了1號樣品不同位置的EDS成分分析結果。

圖7 1號樣品穿透圓孔處的SEM形貌

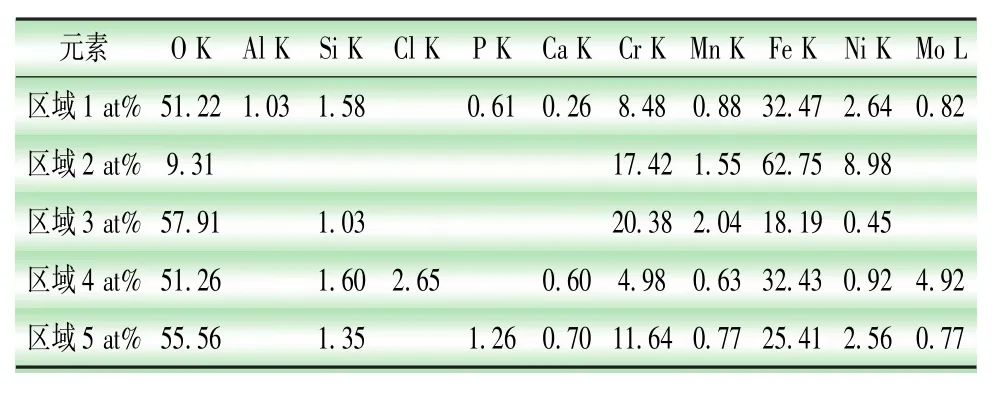

表1 1號樣品典型區域EDS分析結果

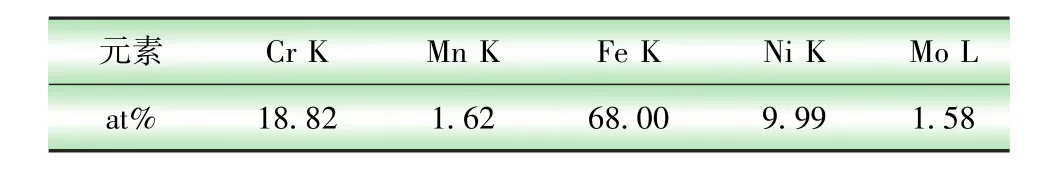

圖10為2號樣品的SEM形貌。焊縫附近見圖10(a),有圓形的未穿透的蝕坑見圖10(b)、(c),緊鄰蝕坑周圍區域出現類似于晶粒脫落的現象,這些晶粒脫落逐漸形成蝕坑。EDS分析表明,蝕坑底部為316L不銹鋼基體元素,未檢測到O和Cl,蝕坑周圍檢測到O元素,見表2。在離焊縫較近的區域發現殘留一些富Cr的氧化物,見圖10(e)。有氧化膜覆蓋的地方未發現明顯的晶間腐蝕,而無氧化膜覆蓋的區域則有明顯的晶間腐蝕[3]。

圖8 1號樣品穿透圓孔處區域4的EDS分析譜

圖9 1號樣品穿透圓孔緊鄰氧化物膜形貌及其EDS分析譜

圖10 2號樣品SEM形貌

表2 2號樣品典型區域EDS分析

圖11為3號樣品白色圓斑處的表面形貌。圓斑中心表面呈明顯的晶間腐蝕特征,由中心向外,腐蝕程度減弱。圓斑處未檢測到O元素,說明此處無氧化膜,見表3。

表3 3號樣品標記區域EDS分析

圖11 3號樣品SEM形貌(圖6(a)中白色圓斑心部向外的形貌)

綜上所述,由于316L不銹鋼管內壁形成的富Cr的保護性氧化膜遭到破壞,導致其下基體發生晶間腐蝕,在局部Cl-離子聚集區域引發嚴重的點蝕,造成316L不銹鋼管穿孔失效。

4 化學分析

采用不同化學藥劑對樣管及管內壁垢進行化學試驗分析,主要進行了以下試驗。

4.1 凝汽器管運行垢下腐蝕的可能性試驗

該廠凝汽器管存在由于投產以來監督不當造成的結垢現象。如果水中Cl-聚集于局部區域如垢下的縫隙中,當鈍化膜遭到破壞時,易誘發晶間腐蝕和點蝕。

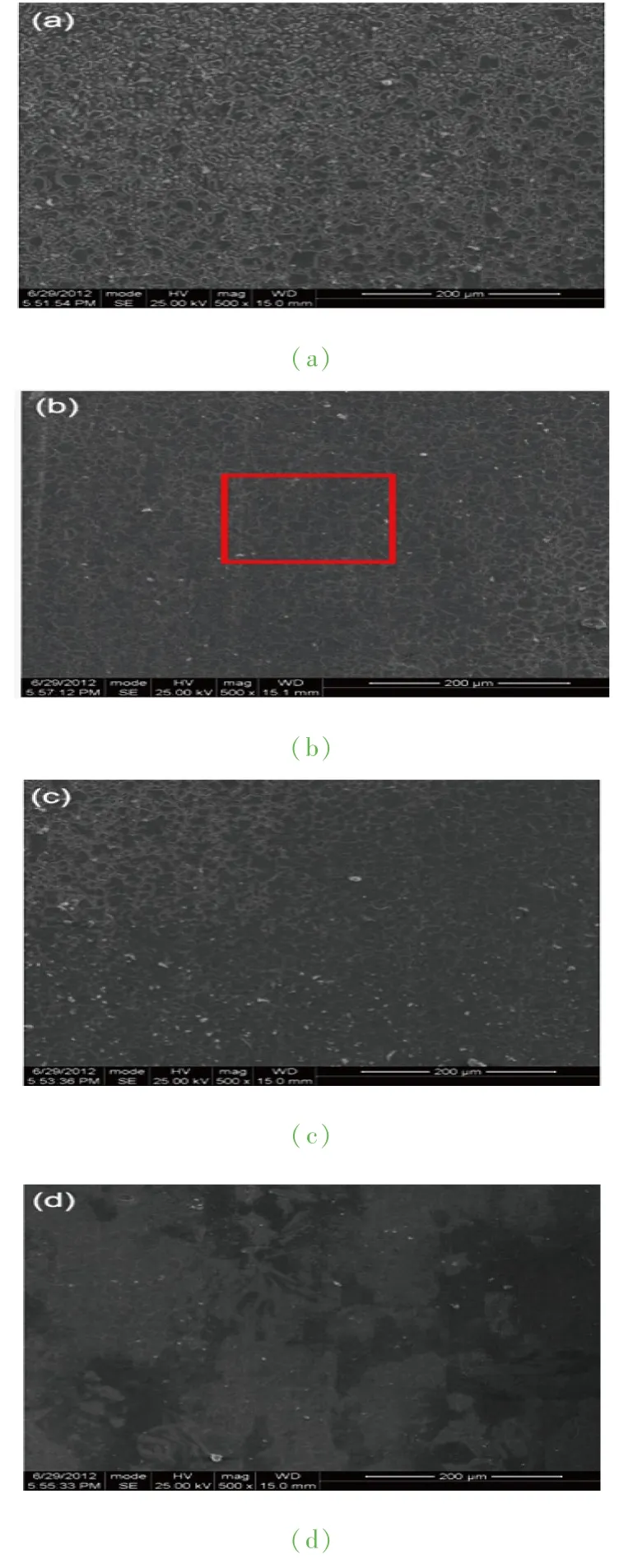

在對剖開的原始管段內表面沉積物進行清除后,未發現明顯的腐蝕現象,沒有點蝕坑出現,見圖3(c)中的白斑。由此可以排除運行垢下腐蝕的可能性,如圖12所示。

圖12 未經過清洗的原始管段內表面

4.2 不同濃度的鹽酸對不銹鋼管的均勻腐蝕試驗

鑒于不銹鋼對Cl-的腐蝕敏感性,分別配制5%、10%、20%與30%鹽酸(分析純),將管樣浸泡在上述4種濃度液體中。數十小時后,浸泡在10%、20%與30%鹽酸中管樣焊縫處出現明顯的腐蝕開裂現象,如圖13所示。

浸泡在5%鹽酸中的不銹鋼管經歷均勻腐蝕后管樣焊縫處未見明顯點蝕現象,如圖14所示。可見均勻腐蝕對5%鹽酸中的不銹鋼管并未造成點蝕。

4.3 5%鹽酸(分析純)和10%乙酸(分析純)對不銹鋼管的局部腐蝕試驗

將5%鹽酸點滴在剖開的管樣上,保持局部點蝕條件,放置1天后,點蝕現象出現,如圖15所示。7天后,出現點蝕穿孔如圖16所示。

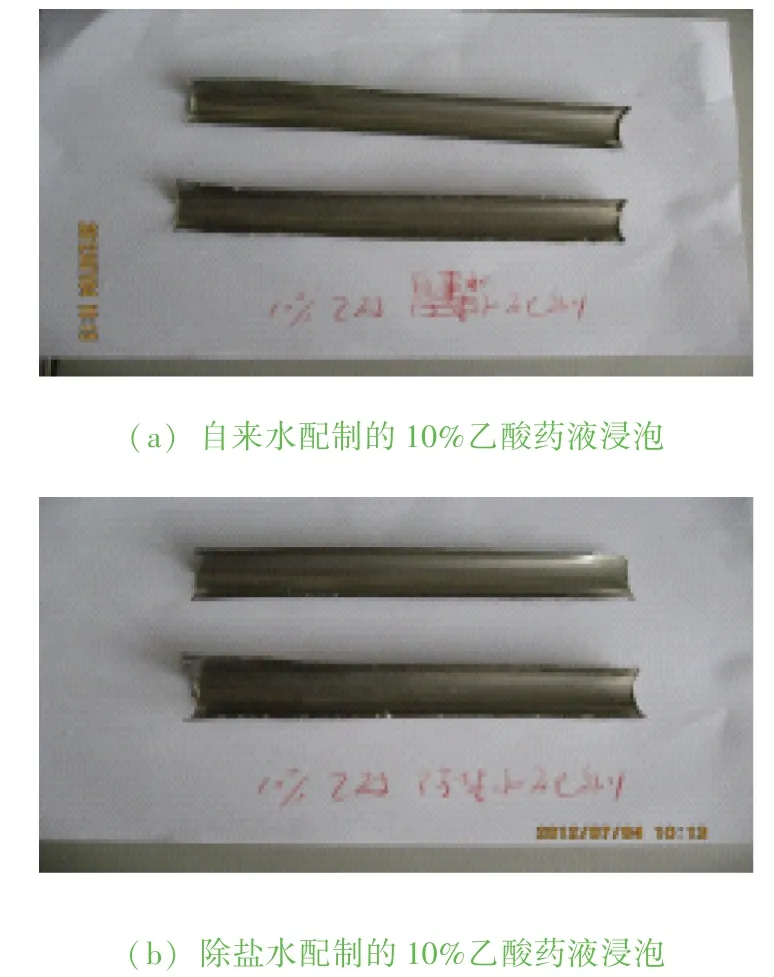

10%乙酸分別用除鹽水及Cl-含量為70 mg/L的自來水配制,點滴在剖開的管樣上,保持局部點蝕條件,放置7天后,管樣未見明顯腐蝕現象,如圖17所示。

圖13 不同濃度鹽酸浸泡后結果

圖14 5%鹽酸浸泡后結果

圖15 5%鹽酸點蝕現象

圖16 5%鹽酸點蝕穿孔

圖17 自來水與除鹽水配制的10%乙酸藥液浸泡后的結果

可見,浸泡在5%鹽酸中的不銹鋼管經歷局部腐蝕過程后出現點蝕穿孔,而在10%乙酸中的不銹鋼管經歷局部腐蝕過程后未見點蝕現象。

4.4 不同化學清洗劑對凝汽器管垢溶解效果試驗

5%鹽酸與碳酸鈣垢的化學反應迅速且完全。因此,用一定濃度的鹽酸去清除凝汽器管垢是可行的。

10%乙酸對循環水中的碳酸鈣的溶解反應迅速且完全,如圖18所示。用10%乙酸去清除凝汽器管垢也是可行的。

圖18 10%乙酸對碳酸鈣的溶解反應

5 腐蝕原因分析

按照DL/T 712《火力發電廠凝汽器管選材導則》及ASTM A249標準要求,常用不銹鋼凝汽器管適用水質的參考標準為“TP316L管適用水質中Cl-的濃度為<1 000 mg/L”。該廠日常監督的循環水中Cl-濃度在200~300 mg/L之間,未超過標準。盡管凝汽器管存在結垢問題,但對未清洗的原始管樣垢下檢查,不存在腐蝕現象。

檢查發現泄漏管區域主要在進水室,出水室較少。單根管子泄漏部位主要在進水側1~2 m處,管內壁中下部。發生腐蝕穿孔管多為壁厚0.5 mm管,壁厚0.7 mm管數量較少。

分析清洗過程及泄漏情況表明:進水側1~2 m處的管段是單根管的最低點,具備積存化學清洗藥液的條件。在化學清洗時,首先對凝汽器中間部分管束進行清洗,然后對周邊管束清洗,清洗時間約為7天,在分段清洗管束期間,前期清洗的進水側管子最低點先期積存了部分藥液。此外,清洗期間凝汽器水室均處于潮濕狀態,藥液在管子最低點的停留時間較長,從化學清洗開始到結束,歷時10天左右,含敏感介質的積液、靜止、一定濕度及時長4個條件,為管子發生清洗期間的點蝕創造了條件,使316L不銹鋼管內壁形成的富Cr的保護性氧化膜遭到破壞,導致其下基體發生晶間腐蝕,在局部Cl-離子聚集區域引發嚴重點蝕,從而導致316L不銹鋼管腐蝕穿孔的發生。

由此,分別采用2種化學藥劑:10%乙酸(分析純)及5%、10%、20%與30%的鹽酸(分析純),做316L不銹鋼管的腐蝕情況試驗。從試驗結果可知,乙酸在常溫下對不銹鋼的腐蝕在短期內不明顯,而富含Cl-的鹽酸卻是數十小時內腐蝕開裂了焊縫(濃度>10%)及7天左右點蝕穿透了管壁(濃度為5%)。

相關文獻報道不同濃度乙酸對316L不銹鋼管腐蝕現象與溫度等有關[4]。而含有敏感物質的不同濃度的鹽酸對316L不銹鋼管腐蝕亦有報告[5]。

6 結論

a.富含超標濃度的Cl-(>1 000 mg/L)的存在是造成1號機組凝汽器316L不銹鋼管點蝕穿孔的主要原因,Cl-在管中停留一定時間是誘發316L不銹鋼管壁點蝕坑形成和穩定發展的重要因素。即在用化學清洗藥劑對管子進行清洗后,未及時進行水沖洗,管子內壁殘存的化學清洗藥液在滿足發生點蝕條件后,發生316L不銹鋼管的點蝕穿孔。

b.316L不銹鋼管在5%鹽酸中經局部腐蝕后出現點蝕穿孔,而在10%乙酸中經局部腐蝕后未見點蝕現象。可見,凝汽器管的腐蝕與化學清洗藥劑有很大關系。清洗介質與工藝應嚴格按照DL/T957《火力發電廠凝汽器化學清洗及成膜導則》要求進行。

c.凝汽器管運行垢下腐蝕的可能性不存在。

但按照DL/T 301—2011《火電廠凝汽器管防腐、防垢導則》要求,加強對循環水藥劑處理的監督管理及日常分析監督工作。對凝汽器管的檢查,嚴格按照DL/T1115—2009《火力發電機組大修化學檢查導則》要求,開展各項工作,并認真執行。

[1]文佳卉,胡傳順,肖 凱.316L不銹鋼焊縫的點腐蝕行為[J].特鋼技術,2009,15(2):12-14.

[2]葛紅花,周國定,解 群.304 316L不銹鋼耐氯離子和硫離子性能比較[J].華東電力,2005,33(9):13-15.

[3]程海東,許淳淳,呂國誠,等.304不銹鋼在模擬循環冷卻水中應力腐蝕破裂的臨界Cl-濃度[J].腐蝕與防護,2008,29(11):674-677.

[4]程學群,李曉鋼,杜翠薇,等.不銹鋼和鎳基合金在高溫高壓醋酸溶液中的腐蝕行為[J].中國腐蝕與防護學報,2006,26(2):70-74.

[5]左 禹.微量Cl-對316L不銹鋼在沸騰乙酸—甲酸混合介質中的腐蝕行為的影響[J].中國腐蝕與防護學報,1988,8(3):199-206.

Cause Analysis on Corrosion and Perforation for Condenser of 316L Stainless Steel Pipe

ZHOU Duo,YANG Shao?cai,HOU Ya?bo

(Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

Chemical cleaning effect of pipe corrosion on condenser of 316L stainless steel is discussed in this paper.The main reason of corrosion is caused by heat exchange tube medium in the presence of chloride ion and certain residence time,some suggestions are put forward to prevent similar accidents.

Condenser;Stainless steel;Perforation;Chloride ion

TK264.11

A

1004-7913(2016)09-0024-06

周 多(1979—),女,碩士,工程師,主要從事電廠化學專業方面工作。

2016-04-04)