小直徑導管點焊接頭現場移動式DR檢測系統設計與開發

中國工程物理研究院機械制造工藝研究所 (綿陽市 621900)

張連新 王增勇 孫朝明 魚勝利

小直徑導管點焊接頭現場移動式DR檢測系統設計與開發

中國工程物理研究院機械制造工藝研究所 (綿陽市 621900)

張連新 王增勇 孫朝明 魚勝利

設計開發了小直徑導管焊接質量現場移動式DR檢測系統。首先測試確定了小直徑導管電阻點焊接頭的便攜式微焦點射線源配合DR成像系統的檢測方案,并且提出了焊接質量評價準則,然后設計了現場移動式檢測系統的總體方案,詳細闡述了系統的選型、檢測姿態轉換機構的設計、射線防護機構設計和控制軟件設計開發,最后進行了系統綜合集成和系統測試應用。試驗結果表明,該系統能夠實現小直徑導管焊接質量現場的高效、準確的焊接質量檢測與評價。

電阻點焊 數字射線成像 現場檢測 焊接質量

0 序 言

小直徑導管的擠壓點焊技術是一種特殊的電阻焊接形式,通常用于較大容器充壓用小直徑導管的帶壓密封。其焊接對象為直徑不大于5 mm、壁厚不大于2 mm的小直徑薄壁導管,焊接接頭是由導管的管壁形成的電阻焊點。與常規的電阻點焊相比,管材直徑小、焊接過程中伴隨著導管的巨大變形過程形成焊點,因此管體撕裂、內部飛濺導致的孔洞、導管內壁未完全融合等缺陷比較突出,且對密封性有致命的影響。針對這種特殊焊點中的焊接缺陷,常規無損檢測手段如射線檢測、超聲檢測等難以進行有效的檢測;同時,基于其特殊的應用場合和可能的泄露,一般須進行現場快速檢測和評價。因此,有必要研究適宜于該類焊點現場無損檢測方法,對其焊縫質量進行評價控制。

由于該技術主要作為密封之用,并且在點焊之前被密封的氣體已經加注在容器中,因此對其焊接之后的密封性能提出了極高的要求。一方面需要通過優化的焊接參數保證其焊接質量,進而確保密封性能;更重要的是需在焊接完成后對其焊接質量和密封性能進行在位無損檢測。因此,如何在焊接完成之后立即在位對其進行密封性能的無損檢測,就成了該技術能否得到應用的關鍵問題。目前相關報道基本上都是關于電阻焊質量在檢測方面的文獻[1-3],重點關注的是焊接質量,幾乎沒有涉及密封性能。故文中以實現小直徑導管點焊接頭現場密封性能檢測與評價目標,基于數字射線成像(DR)技術開發出一套現場移動式電阻點焊接頭焊封質量檢測系統。

1 檢測方案與評價準則

1.1 檢測方案

小直徑導管點焊接頭形貌如圖1所示,沿導管的長度方向上表現為圓弧形狀,由中間到兩邊厚度逐漸增加。目前可能的無損檢測技術主要有超聲波和X射線兩種方式。如采用超聲波方法進行檢測,存在以下難題[4-5]:①由于結構限制,不能采用水浸聚焦檢測方法,只能采用接觸法手動檢測;②檢測部位既小又薄,對設備尤其是超聲換能器的要求非常嚴格,只能采用微晶片換能器;③缺陷尺寸很小,且工件貼合緊密,超聲波檢測時,容易產生聲波透射而導致漏檢,必須采用較高的檢測頻率,來保證足夠的檢測靈敏度。顯然,超聲檢測法難以解決上述問題。實際檢測試驗結果表明,在導管焊接的中心平整部位,超聲波底波反射信號比較穩定,隨著換能器向邊緣圓弧面的靠攏,檢測信號越來越不穩定,很難實現缺陷檢測。

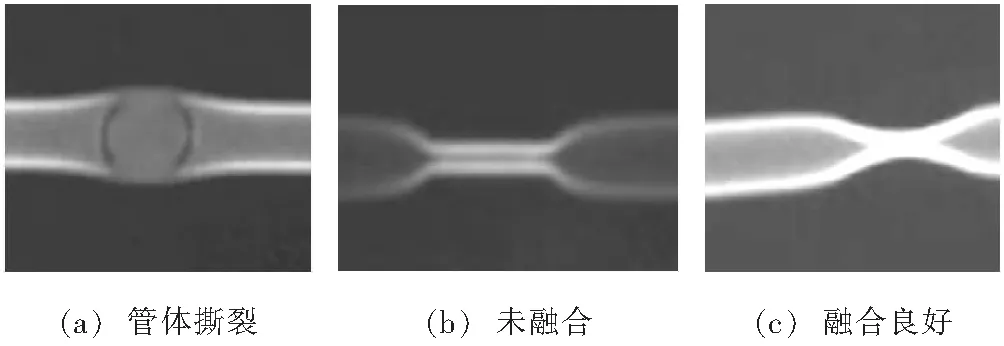

基于以上情況,為實現在位檢測,重點對便攜式微焦點射線源配合DR成像系統的檢測效果進行了測試。采用優化的射線檢測參數,對一批焊縫進行了檢測,如圖2所示。結果表明:垂直于導管擠壓焊接接頭平面的正面透照效果最好,可發現的缺陷最多,對管體撕裂等的檢出效果明顯,但未熔合缺陷需要將檢測角度旋轉90°透照方能發現。由此可知,為保證內部缺陷完全檢出,必須要選取互為90°的兩次透照方式,其中一次的透射方向為垂直于焊接平面。

圖1 小直徑導管點焊接頭形貌

圖2 X射線DR檢測效果

測試結果表明,基于便攜式微焦點射線源配合DR可以實現擠壓焊封盲管的焊接質量和密封性能的檢測。

1.2 評價準則

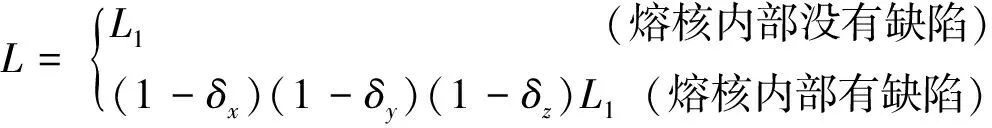

為了對小直徑導管點焊接頭焊接質量和密封性能進行檢測,必須建立起焊接質量與密封性能和可檢測指標之間的關系,確定點焊接頭質量的評判標準。文中提出了等效熔核長度L用于表征盲管的焊接質量和密封性能,其定義為:

式中,L為等效熔核長度;L1為實際熔核長度;δx為導管軸向穿過熔核的任一直線上缺陷長度之和與L1的比值的最大值;δy為沿導管焊封寬度方向穿過熔核的任一直線上缺陷長度之和與寬度W(定義如圖1所示) 的比值的最大值;δz為沿導管焊封高度方向穿過熔核的任一直線上缺陷長度之和與高度H(定義如圖1所示)的比值的最大值。

等效熔核長度L間接反映了焊接質量和密封性能。當L大于導管壁厚(即0.6 mm)時,即認為導管的焊接質量滿足要求。經過大量的工藝試驗,證明上述評判標準能夠滿足導管質量的評判。后續還需對其進行更深入的考核和修正。

2 現場移動式DR檢測系統的設計

2.1 總體方案

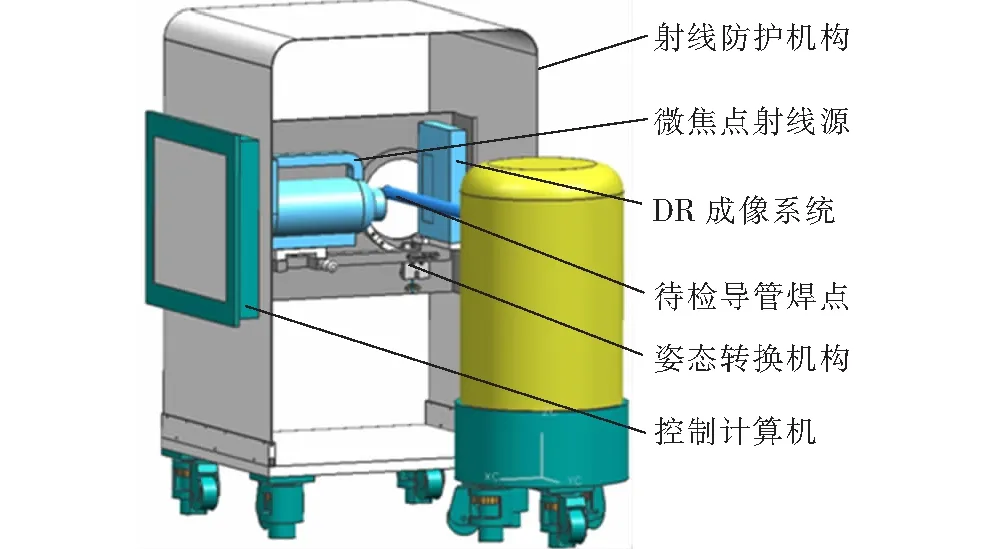

根據功能需要和測試結果,設計了如圖3所示的小直徑導管點焊接頭現場移動式DR檢測系統,主要包括便攜式微焦點射線源、DR成像系統、控制計算機、檢測姿態轉換機構和射線防護機構。整個檢測系統集成在一個可自由多向移動且可以固定的移動平臺上,實現檢測平臺在現場的自由移動。

圖3 現場移動式DR檢測系統總體方案

其中的微焦點射線源和DR成像系統是檢測系統的核心元件,直接決定了檢測能力和成像質量;檢測姿態變換機構,用于實現在工件不方便轉動的情況下,同步旋轉射線源和DR成像系統,實現對盲管互相垂直的兩個方向進行檢測的功能;簡易射線防護機構,實現射線系統在現場進行檢測的時候,對操作者進行防護,然后再通過一定的物理距離,確保操作者的安全;控制計算機控制射線機和成像系統的工作、數字圖像的采集、圖像的處理和焊接質量的評價。

2.2 射線源與DR系統

經過對比,ENVISION,GE,YXLON,VARIAN等廠家的成熟的產品可以滿足檢測要求。對于射線源來說,射線能量和焦點尺寸是核心要素。一般來說,恒壓微焦點射線源的成像質量和精度會較高,但是防護要求較嚴格;與此相對應,脈沖式射線源的防護就會比較簡單,對在位檢測設備的總體集成來說比較方便,但是缺點就是脈沖式射線源的成像質量略有降低。綜合考慮成像質量和防護兩方面的因素,確定采用脈沖式射線源;對于成像板來說,在成像板大小能滿足要求的前提下,成像的質量與像素點的尺寸大小有密切關系,對比之下,確定采用成像板像素點尺寸最小(達到了48 μm)的102 mm×102 mm的CMOS成像板。

2.3 檢測姿態轉換機構設計

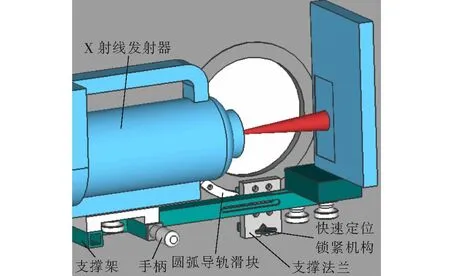

前述的測試結果表明需在盲管焊接處相互垂直的兩個方向分別用X射線穿透照射,從互相垂直的兩個方向進行檢測,因此在實現在位檢測過程中需對盲管本身旋轉90°或者檢測機構旋轉90°。由于導管與其它較大部件具有機械連接關系,其旋轉運動難以實現,為此采用檢測機構旋轉的辦法[4-5],為了避免在旋轉過程中射線源和成像板的相互位置關系不發生變化,因此設計了如圖4所示的“C”型臂結構,射線源和成像板固定在同一個支撐架上,二者的距離可以根據成像質量的需要進行調整。通過支撐架在圓弧形導軌上旋轉,實現二者繞導管軸線同旋轉且相對位置保持不變。

圖4 檢測姿態轉換機構

根據射線機、工件和成像板之間的相對位置,根據一般射線檢測標準要求進行確定。要實現AB以上級射線檢測質量,射線源至工件的表面距離f應滿足以下要求:

f≥10d·b2/3

(1)

式中,d為射線源焦點尺寸(mm);b為工件表面至成像板表面距離(mm)。

射線機的焦點尺寸為3 mm,系統集成要求射線源與成像器之間的間距盡可能小,由于回轉空間的限制,b值不能太小,最后根據設備集成需要,選擇了b為不超過10 mm,f值140 mm進行結構設計。

2.4 射線防護設計

脈沖式射線源需要的防護比較簡單,只需要對射線源的正前方和正后方進行遮擋即可。由于射線源需要在兩個互相垂直的工位對導管進行檢測,因此需要對射線源的照射區域的四個方向進行遮擋,因此設計了如圖3所示的防護方案。即整個防護機構中射線源

水平和垂直兩種工作狀態的正前方和正后方采用“鋼+鉛+鋼”的防護結構。這其中的核心問題是防護用夾在兩層鋼板間的鉛板的厚度。計算內容如下。

2.4.1 已知條件

射線機能量 150 kV,脈沖式;最大發射功率3 000脈沖/小時;射線源-成像板距離 150 mm;操作臺-射線源距離 >1.5 m;射線機的輻射劑量3 mR/100個脈沖(射線機背面50 mm處)。

2.4.2 射線機輻射劑量計算

由射線機的最大發射功率 3 000脈沖/小時,輻射劑量3 mR/100個脈沖,可以算出射線機的輻射劑量率為:3 000×(3/100)= 90 mR/h = 0.9 mSv/h(1 R≈10 mSv)。

2.4.3 工作臺附近的輻射劑量計算

射線源-成像板距離 150 mm,即射線機的工作半徑為150 mm。

根據距離防護理論可知,在150 mm處的輻射劑量為0.1 mSv/h。

2.4.4 個人輻射限值計算

根據GB 18871—2002《電離輻射防護與輻射源安全基本標準》規定,放射性工作人員的年劑量限值最高為50 mSv,連續5年平均每年不多于20 mSv,每年工作時間按50周/年計算,每周的劑量限值為1 mSv(最高)/0.4 mSv(平均)。

按每周工作5天,每天工作6小時計算,個人輻射限值最大可達到0.03 mSv/h,平均0.012 mSv/h。均符合標準要求。

2.4.5 鉛防護厚度計算

采用較好的安全邊際,要將射線強度從0.1 mSv/h降低到0.012 mSv/h,用鉛板屏蔽時,需要的減弱倍數為: 0.1/0.012≈9。

射線強度在鉛中按指數衰減規律遞減:2n=9,得出n=3.2。

對150 kV的射線機,鉛的半價層厚度Th=0.3 mm,所需屏蔽鉛層厚度為:d=n×Th=3.2×0.3≈1 mm。

因此,選擇1 mm厚的鉛板復合在鋼板中間制作防護結構。

3 系統集成與應用

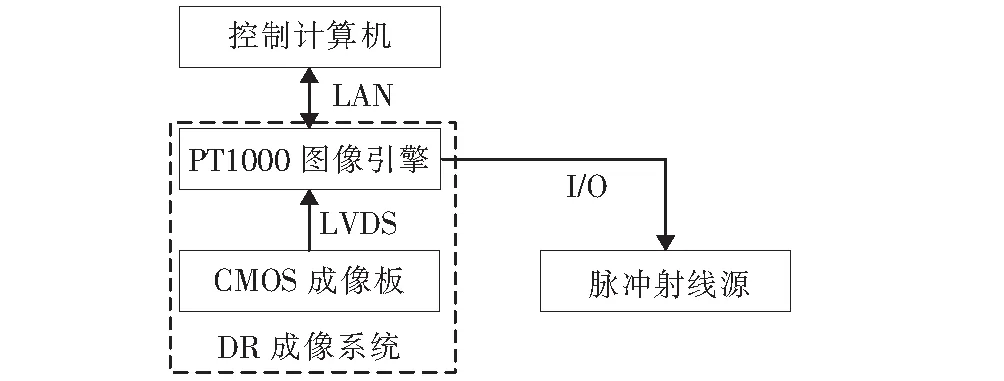

3.1 系統硬件集成

系統的硬件連接如圖5所示,系統控制計算機通像;PT1000圖像采集與處理引擎通過LVDS與成像板進行連接,同時通過I/O接口對脈沖射線源進行觸發。

圖5 檢測系統硬件集成圖

3.2 控制軟件開發

焊接質量評價軟件基于WindowsXP操作系統,以數字成像板的圖像采集動態鏈接庫為支撐軟件,基于Visual C++進行開發。軟件能夠實現圖像的采集、顯示、處理、增強、關鍵尺寸的測量、依據焊接質量評價標準對盲管進行質量評判等功能。其中的核心是圖像的增強,關鍵尺寸的測量與質量評價。

3.2.1 圖像增強

該軟件具備的豐富的圖像增強功能[6]包括亮度、對比度調節、自動調節對比度、直方圖均衡化處理、邊緣增強、模糊增強、浮雕顯示、濾除噪聲、目標提取分割、邊緣提取等。同時針對大尺寸的數字圖像進行處理,將會耗費較多時間,而有時并不需要對整幅圖像進行處理,選取ROI(感興趣區域)進行相應的處理將會減少計算量,從而提高軟件的運算速度。在進行圖像處理時,如果存在ROI區域,則根據設置的范圍,只針對圖像上的此區域進行處理。通過ROI區域,可實現圖像的裁剪。

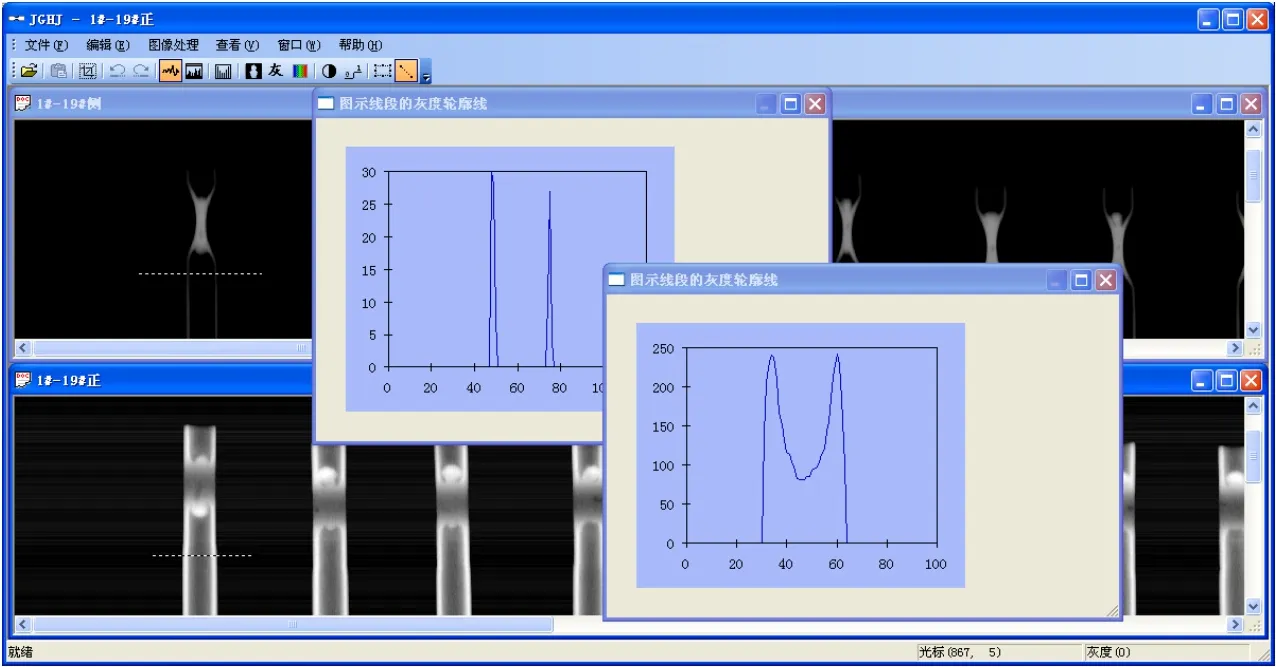

3.2.2 關鍵尺寸測量與焊接質量評價

為方便實現測量,在程序中可通過當前鼠標對待測量區域畫一條直線。通過所畫的直線,并將相對坐標轉化為圖像上的實際坐標,可計算出相應位置的灰度輪廓曲線(圖6)。如果選取直線位置發生相應變化,則對應的灰度曲線進行自動更新。

為實現焊接部位缺陷的定量評價,需要將焊縫處的缺陷有效的提取出來。采用二值化分割方法,通過設置合適的閾值,將缺陷與背景分開[7-8]。在缺陷存在的部位,矩形頂部將會有一個明顯的下降。根據這一個特征,可實現焊接缺陷的自動化準確提取分割。在此基礎上,實現焊接缺陷尺寸的自動測量和等效熔核長度的測量,基于評價準則,給出最終的判斷。

圖6 測量直線及對應的灰度輪廓線

3.3 系統應用

為驗證檢測結果,對射線檢測后尤其是射線檢測發現缺陷的位置(圖7a),采用金相解剖的方法進行驗證分析。為了保證完整地評價整個擠壓焊封區域,采取了縱向(平行于管軸線方向,圖7b)和橫向(垂直于管軸線方向,圖7c)兩個斷面方向的取樣剖面,以觀察整個焊接長度內的焊接質量總體情況。

試驗結果表明焊縫的成像質量清晰,結合圖像處理技術更有利于內部缺陷的檢出。焊接接頭對于焊縫內0.2 mm量級缺陷可以被DR檢測系統很好地辨識并測量尺寸,金相解剖結果與射線檢測結果具有良好的對應關系。這說明采用該DR檢測系統能夠有效地檢測這種特殊的點焊接頭內的缺陷,并能夠實現對焊接質量的準確評價。但是焊縫的解剖金相在顯微鏡下觀察顯示,小于0.2 mm的缺陷并不能被DR系統檢出。但是,根據文中的評價準則,0.2 mm以下的缺陷并不影響焊縫的整體密封性能,因此系統對于該類對象的檢測是可靠的。

圖7 DR系統檢測結果

基于該系統進行了某批次45件試件的檢驗。所有試件的等效熔核長度均大于導管壁厚,滿足要求。為了驗證該評價方法的正確性,對所有試件均進行了密封性測試,結果表明都滿足密封性要求。通過該試驗初步驗證了評價方法的正確性和可行性。

4 結 論

(1)文中通過理論和試驗手段對比了超聲波和X射線兩種無損檢測方法,提出了采用便攜式脈沖射線源搭配DR成像系統進行小直徑導管點焊現場檢測的技術方案,并確定了等效熔核長度的焊縫質量評價準則。

(2)基于方案和準則,設計開發了小直徑導管點焊現場DR檢測系統,并開發了焊接質量處理與評價軟件;集成測試表明該方法和系統能夠很好地實現小直徑導管點焊焊點的現場檢測需求。

[1] 劉照偉,楊立軍,史彩云,等.電阻點焊質量監控技術的發展現狀和趨勢[J].電焊機,2006,36(9):1-3.

[2] 馮鄰江,冀春濤,易 潤,等. 鋁合金電阻點焊接頭質量特征信息分析[J]. 焊接學報,2014,35(12):72-76.

[3] 魏海宏.航空鋁合金機箱真空釬焊缺陷分析[J].焊接,2015(5):58-61.

[4] 王增勇,楊桂珠,李建文,等. 小直徑導管點焊接頭的射線檢測方法[J]. 無損檢測,2013,35(12):9-12.

[5] 張麗娜,趙衍華,朱瑞燦,等.2219鋁合金攪拌摩擦焊焊縫相控陣超聲波無損檢測[J]. 焊接,2016(7):44-47.

[6] 楊軍濤,李志勇,范力予,等. 基于線激光掃描的焊縫表面缺陷監測系統[J]. 焊接,2016(2):19-23.

[7] 喻寧娜,莫勝撼,戴建樹. 基于激光視覺傳感的焊縫圖像閾值分割法研究[J]. 焊接,2015(5):21-24.

[8] 何山林,馬躍洲,陳 光,等.掃描線X射線數字成像技術在螺旋焊接管檢測中的應用[J].焊接,2006(11):56-58.

2016-06-21

TG438.2

張連新,1978年出生,博士,高級工程師,碩士生導師。主要從事焊接自動化與智能化,精密與超精密加工裝備研發工作,已發表論文20余篇。