彈帶擠進過程身管內壁損傷的數值模擬研究

劉廣生, 孫河洋, 周 偉

(1.陸軍軍官學院,合肥 230031 ;2. 軍械工程學院,石家莊 050003;3.北京軍代局,北京 100042)

?

彈帶擠進過程身管內壁損傷的數值模擬研究

劉廣生1,2, 孫河洋2, 周偉3

(1.陸軍軍官學院,合肥230031 ;2. 軍械工程學院,石家莊050003;3.北京軍代局,北京100042)

火炮發射過程中,火炮身管內膛材料的損傷、失效及安全性問題一直是學術界和工程界關注的熱點和難點[1]。發射過程中身管材料的力學性能主要受兩個因素的影響:即擠進過程中彈帶與身管內壁的沖擊摩擦作用;高溫、高壓火藥燃氣對身管內壁的沖刷作用。其中,在彈帶與身管內膛的強烈沖擊摩擦作用下,位于接觸面的某些區域會受到強烈的拉伸作用,如果這種拉伸變形超過材料的拉伸極限,材料就會產生損傷,甚至進一步演化為宏觀的裂紋。因為該類問題的研究具有本構關系復雜、計算量特別大等特點,因此國內外對火炮發射過程中內膛損傷進行相關研究的文獻幾乎沒有。

細觀損傷力學模型能夠從細觀層面很好地描述材料宏觀的力學性能由于內部損傷累積而逐漸劣化的過程,其中具有代表性的為Gurson模型和GTN模型[2-4]。GTN模型在很多領域得到了廣泛的應用,但該模型三個參數的確定存在著很大的爭議。Su等[5]分析含有均勻分布空穴的理想剛塑性及考慮應變硬化的理想模型,提出了相應的損傷失穩準則,得到了適合于韌性斷裂的計算胞體模型,并通過von Mises準則及相應的失穩準則建立了HLC模型;McVeigh等[6]在Su工作的基礎上,將Drucker-Prager準則融入到HLC模型中,得到了適合于描述擠進過程中受壓應力狀態為主的情況下空穴演化的模型。某型火炮在小規模的實彈射擊后發現身管內膛出現橫向裂紋,對火炮使用的安全性產生一定的影響。本文在孫河洋等[7-8]提出的彈帶擠進模型基礎上,采用HLC細觀損傷模型對身管內壁進行本構建模,借助顯式非線性有限元算法對某型火炮5次發射過程中身管內壁的損傷情況進行了仿真,研究了多發發射情況下彈帶擠進過程對身管內壁損傷的影響,從力學角度描述某型火炮身管內壁橫向裂紋形成過程。

1有限元模型

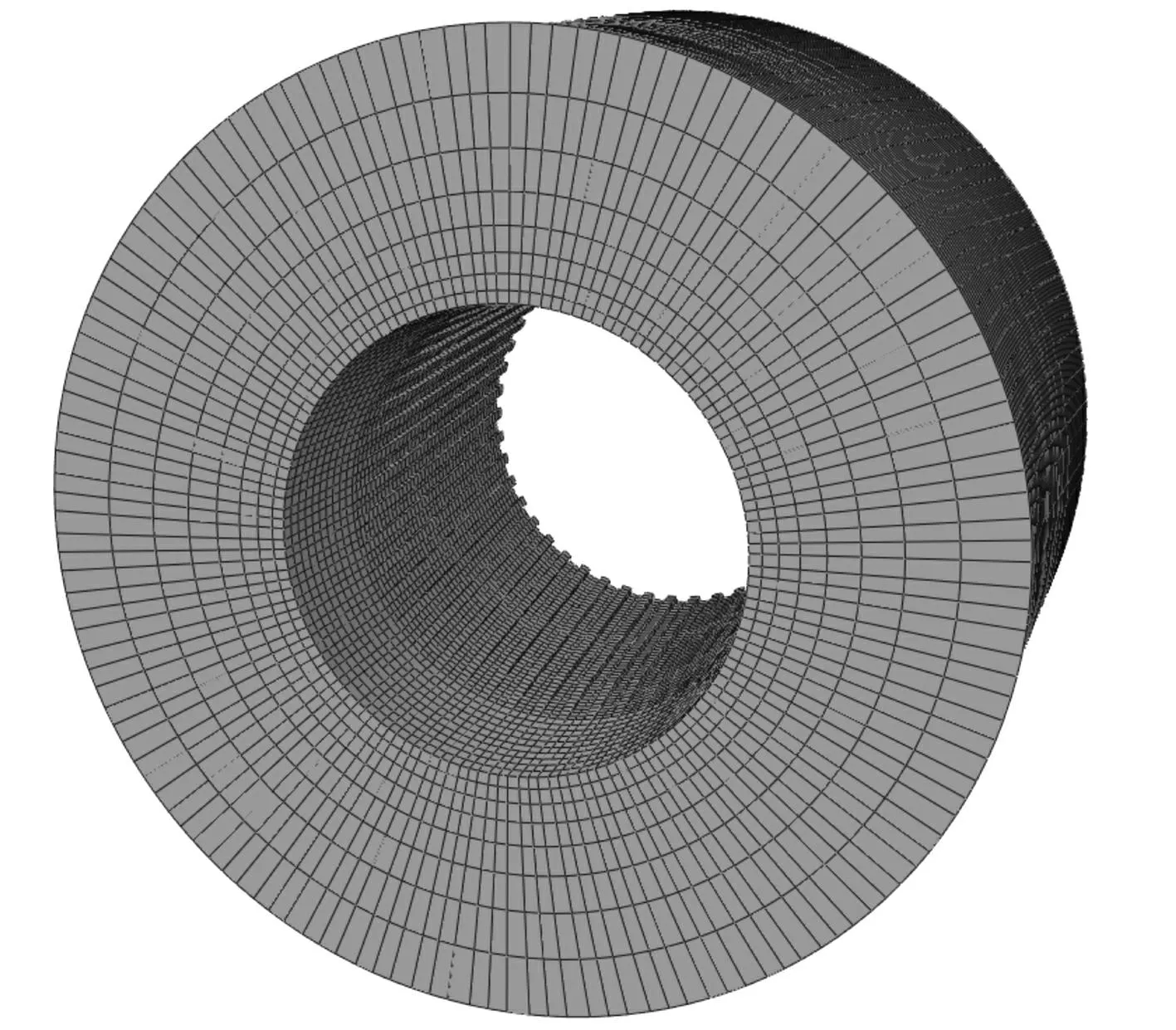

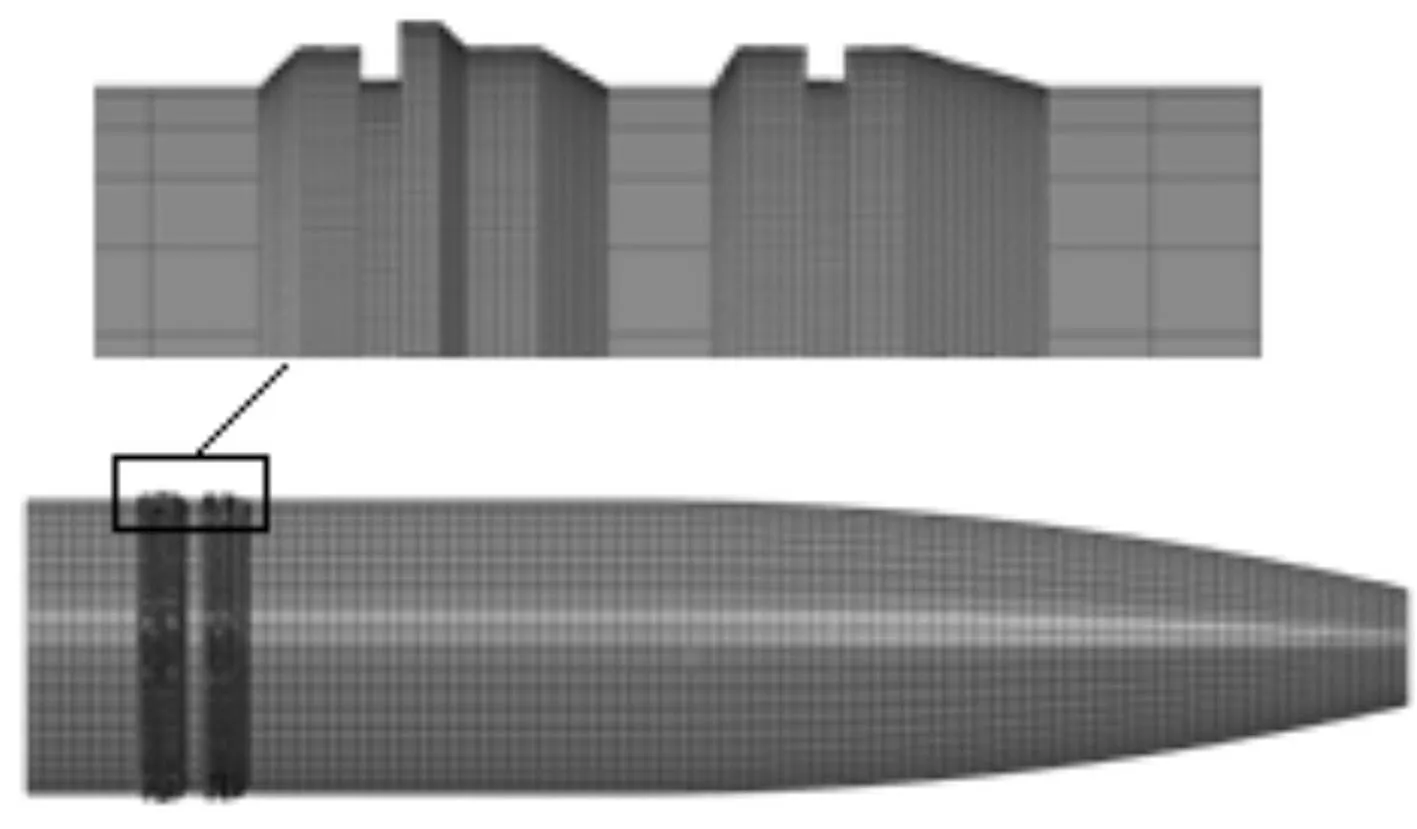

以某型火炮的身管、彈丸以及彈帶為研究對象,運用有限元前處理軟件建立了8節點六面體的有限元實體單元模型,如圖1和圖2所示。

圖1 坡膛有限元模型Fig.1 Finite element model of bore

圖2 彈帶局部放大有限元模型Fig.2 Finite element of band

2本構模型

2.1HLC損傷模型

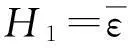

HLC損傷模型表示如下[6]:

(1)

其中:m20為材料的臨界失穩描述,其表達式為

(2)

m1=3k

(3)

對于壓力敏感的多孔材料(porous material)多采用Drucker-Prager準則。Cahal McVeigh等在Su工作的基礎上,將Drucker-Prager準則引入HLC模型。其中

(4)

可以得到

(5)

其中:α是與空穴體積分數f及應力三軸度σm/σeq無關的模型參數,對于金屬α一般取一個微小量,此處取α=0.05[6]。

2.2狀態變量的演化[9-10]

(6)

(7)

損傷(空穴)的演化包括兩個方面:即由原有空穴的增長及新空穴形核引起的損傷的變化。

Δf=Δfgrowth+Δfnucleation

(8)

由于假設基體材料是不可壓縮的,因此空穴的增長只與宏觀塑性應變的靜水分量有關,即

Δfgrowth=(1-f)Δεpl:Ⅰ=

(9)

其中:εpl為宏觀塑性應變張量;Ⅰ是二階單位張量。

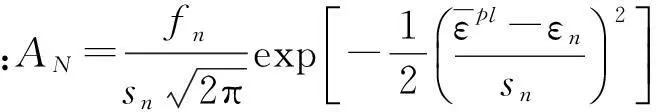

本文采用塑性應變控制的形核準則[11]。新孔洞形核造成的孔洞體積分數變化率可由下式表示:

(10)

式中:AN為孔洞形核系數;fn為可形核粒子的體積分數大小;εn為孔洞形核時的平均應變;sn為形核應變的標準差。

因此,空穴體積分數總的增量可以描述為

(11)

3本構方程的數值實現方法

本文采用隱式的徑向返回應力更新算法[12-13],通過有限元軟件AbaqusExplicit模塊的材料子程序接口Vumat[15],將HLC細觀損傷本構模型引入到顯式有限元求解計算中。所謂的徑向返回應力更新算法包含了彈性預測步和塑性修正步兩個部分[9,12]。

3.1率形式本構方程的數值積分[9, 14]

(12)

由等效應力引起的等效塑性應變率定義為

(13)

(14)

其中試探彈性應力定義為:

(15)

徑向返回應力可以寫為兩部分:體積增量及偏增量,

(16)

其中:

(17)

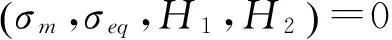

為了計算式(17)中的σm,σeq,需要求解Dm,Deq,即對Dm,Deq的相容方程和屈服函數聯合進行求解,其方程表述如下

(18)

將式(18)寫為適合牛頓迭代求解的形式

(19)

(20)

將兩個狀態變量對時間微分:

(21)

(22)

兩個狀態變量對時間的積分可以寫為:

Hi,n+1=Hi,n+Δthi,i=1,2

(23)

3.2數值積分實現流程

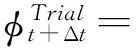

在本構方程的積分過程中,應力及狀態變量需要在每個應變增量步結束時被計算。其具體的實現過程為[17]:

(1) 給定t時刻的初始條件:

(24)

(2) 假定當前時間步的應變增量無塑性出現,計算試探應力:

(25)

這里C為四階彈性模量。

(3) 計算屈服函數,判斷塑性是否產生:

(26)

(4) 塑性修正

用Newton-Raphson方法迭代求解非線性方程組式(19),進而得到時間步結束時的應力。其流程為:

(a) 將迭代因子設置為k=0

(b) 初始化。假如t=0,則

(27)

否則,采用先前時間步結束步的值。

(d) 更新變量

i=1,2

(28)

σn+1=σe-Δt(KDmI+2GDeqn)

(29)

否則不收斂,k=k+1,轉到(c)重新開始計算,反復迭代至收斂為止。

(5) 返回(1),開始下一時間步長的計算,直到模擬時間結束。

4數值模擬結果及分析

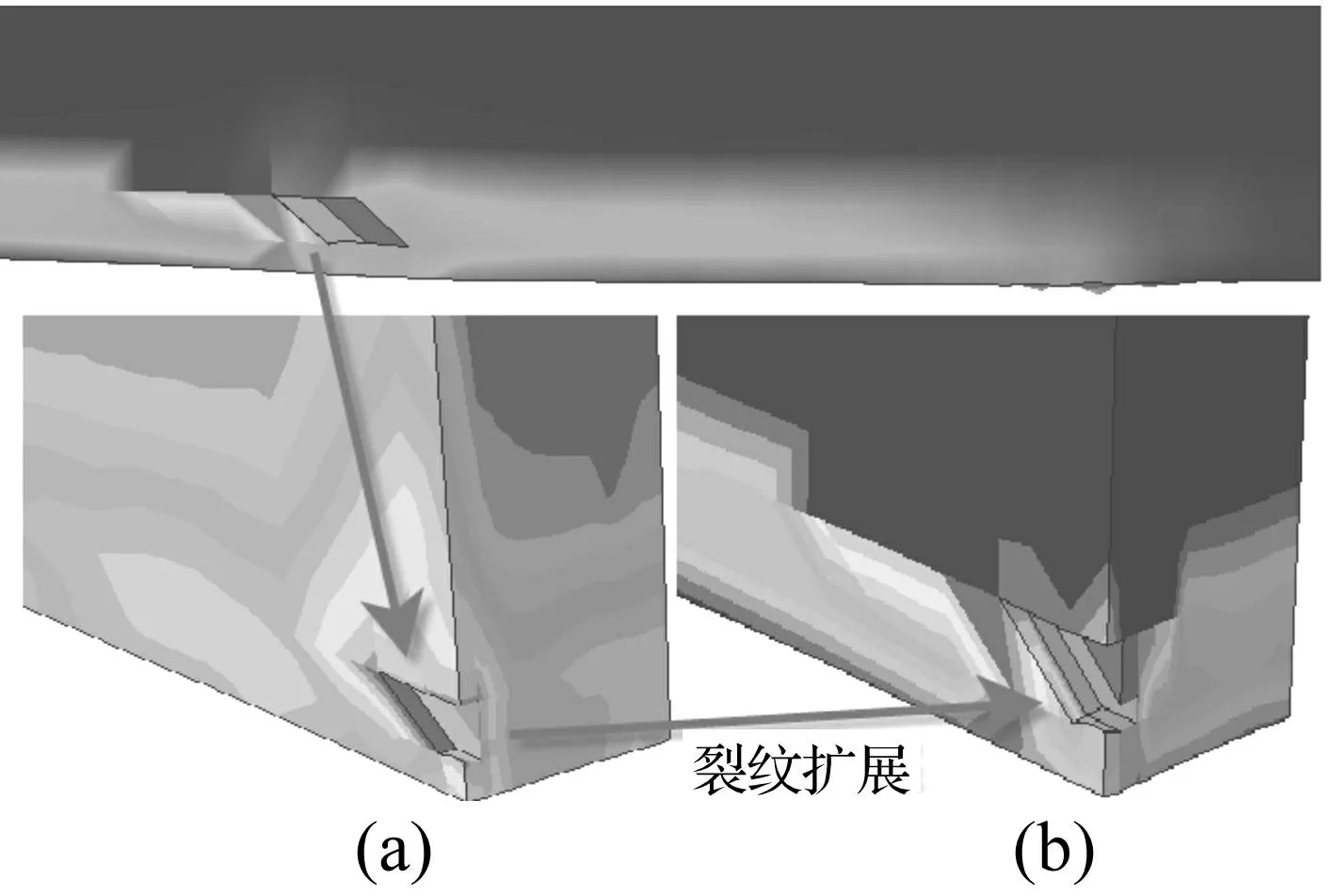

在數值計算過程中,為捕捉到身管內壁單元的損傷失效過程,對身管內壁處的主要接觸區域進行網格細化,即和彈帶發生接觸區域的網格尺寸細化為0.15 mm×0.15 m×0.2 mm。由于網格數量巨大,本文僅對身管內壁的損傷情況進行了5次擠進的數值模擬,每次擠進模擬的物理時間為0.5 ms。為方便模擬結果后處理,取一條膛線,沿其損傷失效處將膛線切開進行后處理結果顯示,如圖3所示。

圖3 裂紋萌生及擴展Fig.3 Crack initialization and growth

圖3為進行多發發射模擬得到的火炮身管內壁裂紋萌生的云紋圖,圖3(a)中顯示的即為模擬中裂紋萌生的地方,其位于陽線起點附近,在進行第4次發射模擬時產生。將身管膛線從裂紋處沿身管徑向切開,可以看出裂紋萌生于身管的淺表層,類似沖擊作用下材料內部孔洞的形成。經過第5次發射初始裂紋開始擴展,如圖3 (b)所示。從圖中“裂紋擴展”的標識處可以看到損傷的累積僅局限于身管內壁的淺表層,沒有向身管外壁進行徑向的累積,而主要是自初始裂紋沿身管的周向進行累積,因此裂紋的擴展是沿身管的周向進行的,即形成所謂的“橫向”裂紋,這一點在實彈射擊實驗中得到了驗證:該炮經過大約1500發實彈射擊后該橫向裂紋未沿徑向擴展,且逐漸被彈帶擠過時磨平。

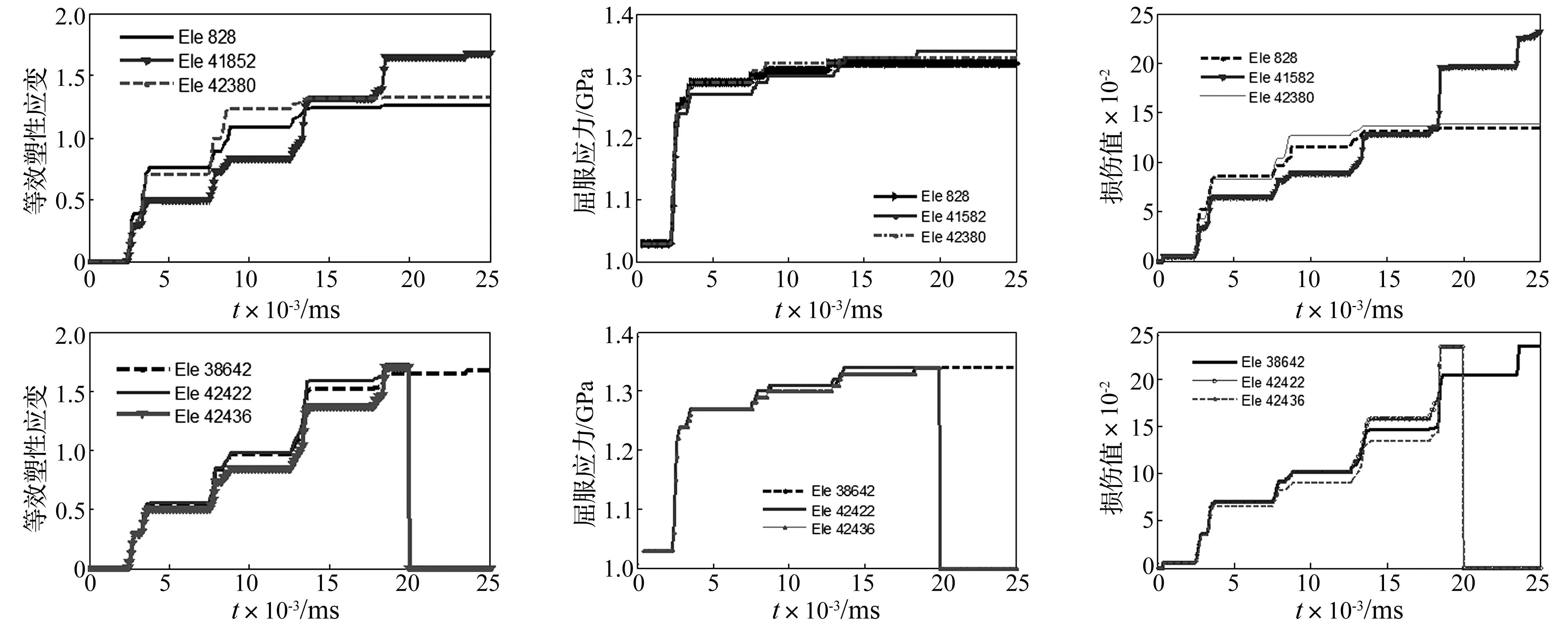

圖4、圖5分別為身管模型上所選的6個單元高斯積分點處的基體等效塑性應變曲線圖(失效單元的等效塑性應變、屈服應力及損傷值原則上不能減小,圖中出現下降趨勢的原因是這些單元在第四次計算時失效被刪除,第五次計算的結果不存在)。六個單元選取的標準為五次發射模擬時身管模型上損傷最大的單元及發生失效的單元,其單元編號分別為828、41 852、42 380、38 642、42 422及42 436,其中后三個單元為發生失效的單元。從圖4可以看出所選單元均發生了較大的塑性形變,其中未失效單元的變形趨勢為隨著擠進次數的增加其塑性變形越來越小,以單元828和42 380最為明顯,這兩個單元在前兩次擠進時塑性變形較大,后兩次擠進時幾乎塑性應變沒有增加,這體現了身管材料在擠進過程中的硬化現象。

圖4 基體材料等效塑性應變Fig.4Effectiveplasticstrainofmatriax圖5 基體材料屈服應力Fig.5Yieldstressofmatriax圖6 基于HLC模型的損傷值Fig.6DamagevaluebasedonHLCmodel

在整個的擠進過程中有兩個因素始終影響著材料單元的性能:材料的硬化及失穩現象。從圖5可以看出,與失效單元相比較,未失效單元的基體材料屈服應力在前兩次擠進過程中上升的很快,其硬化現象很明顯,在后續的擠進過程中硬化現象對材料的影響占主導因素,因此材料在后繼的擠進過程中不易屈服,塑性應變相應的較小,因此不易產生損傷。相反,失效單元的塑性形變的趨勢是隨著擠進次數的增加而呈遞增的趨勢。塑性應變的增加導致了損傷的累積,因而易產生失效現象。

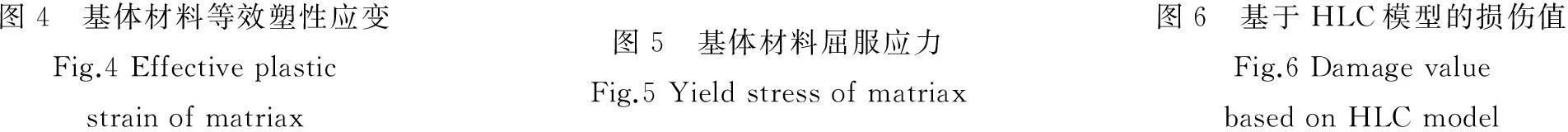

圖6為所選單元的在5次發射模擬中的累積損傷值,即空穴體積分數的值。在數值計算當中材料失穩的臨界點為空穴體積分數等于0.15時,從圖中可以看出單元42 422及42 436在第三次擠入模擬結束時損傷值已超過失穩臨界值,達到了材料的失穩階段,在第四次擠進模擬時其損傷值迅速上升,直至達到失效閾值直接發生失效被刪除。但從總體來看,不論是失效單元或是未失效的單元,其損傷累積的趨勢是在材料的臨界失穩點之前材料的損傷是隨著擠進次數的增加而逐漸減小的,此時材料的硬化占主導因素;在臨界失穩點之后,材料的損傷占主導因素,材料損傷累積很快,以致產生最終的失效。

通過5次發射擠進過程的數值模擬可以發現,身管材料的硬化現象和失穩現象始終影響著身管內壁材料的力學性能,致使身管內壁產生的塑性形變不均勻,從而導致裂紋的萌生及擴展。

5結論

本文基于HLC模型對多發發射工況下的身管材料損傷失效問題進行了相關數值模擬研究。數值模擬結果顯示身管在4次發射之后產生了位于身管內表面淺表層的細微裂紋,經過第5次擠入模擬后發現該裂紋沿身管周向進行擴展,而未沿徑向擴展,即形成了所謂橫向發展的裂紋;隨著擠入次數的增多,身管最大損傷值的增幅呈下降趨勢。靶場實彈射擊發現該裂紋未向徑向擴展,經過1 500多發射擊后裂紋被磨平。因此可以認為數值模擬結果與靶場實驗相吻合。本文的數值模擬對火炮身管的安全性設計提供了方向,但是對身管有限元計算結果的應用還需要通過更進一步的相關實驗來驗證。由于目前實驗條件及測試手段的限制,彈帶在高溫、高壓及瞬態的環境下沖擊身管內壁的實驗研究和驗證工作仍有一定難度。

參 考 文 獻

[1]張喜發, 盧興華. 火炮燒蝕內彈道學[M]. 北京:國防工業出版社,2001.

[2]Gurson A L. Continuum theory of ductile rupture by void nucleation and growth: part I—Yield criteria and flow rules for porous ductile media [J]. Journal of Engineering Materials and Technology—Transactions of the ASME, 1977, 99: 2-15.

[3]Tvergaard V. Influence of voids on shear band instabilities under plane strain conditions[J]. International Journal of Fracture, 1981, 17(4):398-407.

[4]Needleman A, Tvergaard V. An analysis of ductile rupture in notched bars[J]. Journal of the Mechanics and Physics of Solids, 1984, 32:461-490.

[5]Hao S, Liu W K, Chang C T. Computer implementation of damage models by finite element and meshfree methods[J]. Comput. Methods Appl. Mech. Engrg, 2000, 187:401-440.

[6]Mcveigh C, Liu W K. Prediction of central bursting during axisymmetric cold extrusion of a metal alloy containing particles[J]. International Journal of Solids and Structures, 2006, 43(10):3087-3105.

[7]孫河洋, 馬吉勝, 李偉,等. 坡膛結構變化對彈帶擠進過程影響的研究[J]. 振動與沖擊, 2011, 30(3):30-33.

SUN He-yang, MA Ji-sheng, LI Wei, et al.Influence of different bore structures on engraving process on projectile[J]. Journal of Vibration and Shock, 2011, 30(3): 30-33.

[8]孫河洋, 馬吉勝, 李偉,等. 坡膛結構變化對火炮內彈道性能影響的研究[J]. 兵工學報, 2012, 33(6):669-675.

SUN He-yang, MA Ji-sheng, LI Wei, et al.Study on influence of bore structure on gun’s interior ballistic performances[J]. Acta Armamentarii,2012, 33(6): 669-675.

[9]Simonsen B C, Li S. Mesh-free simulation of ductile fracture[J]. Int. J. Numer. Meth. Engng, 2004, 60:1425-1450.

[10] Liang X. Constitutive modeling of void shearing effect in ductile fracture of porous materials[J]. Engineering Fracture Mechanics, 2008, 75:3343-3366.

[11] Chu C C, Needleman A. Void nucleation effects in biaxially stretched sheets [J]. Journal of Engineering Materials and Technology-Transactions of the ASME, 1980, 102: 249-256.

[12] Aravas N. On the numerical integration of a class of pressure-dependent plasticity models [J]. International Journal for Numerical Methods in Engineering, 1987, 24: 1395-1416.

[13] Hibbitt, Karlsson, Sorensen. ABAQUS user’s manual version6.6 [M]. Michigan: Hibbitt, Karlsson & Sorensen Inc, 2006.

[14] Vadillo G, Zaera R, Fernández-Sáez J. Consistent integration of the constitutive equations of gurson materials under adiabatic conditions[J]. Comput. Methods Appl. Mech. Engrg, 2008, 197:1280-1295.

[15] Chen Z Y, Dong X H. The GTN damage model based on Hill’48 anisotropic yield criterion and its application in sheet metal forming[J]. Computational Materials Science, 2009, 44:1013-1021.

第一作者 劉廣生 男,博士生,講師,1971年12月生

摘要:針對火炮發射過程中內膛的損傷、裂紋萌生和擴展問題,基于HLC細觀損傷本構模型建立了相應的損傷力學有限元數值計算方法,將完全隱式應力更新算法與顯式有限元計算相結合,通過用戶自定義材料子程序VUMAT將損傷模型嵌入到有限元軟件ABAQUS/EXPLICIT模塊中。對某型火炮多發射擊工況下內膛損傷破壞過程進行了數值模擬計算,分析了彈帶擠進內膛過程中身管內壁材料性能隨射彈發數變化的規律,并與實驗進行了對比。結果表明:HLC細觀損傷模型可以有效揭示身管內膛復雜的損傷行為并預測破裂缺陷,為火炮身管安全性設計提供有益的參考。

關鍵詞:細觀損傷本構;沖擊;身管;VUMAT

Numerical simulation for gun barrel bore damage during shells with into bore

LIUGuang-sheng1,2,SUNHe-yang2,ZHOUWei3(1. Army Officer Academy, Hefei 230031, China; 2. Ordnance Engineering College, Shijiazhuang 050003, China;3. Beijing Military Representative Bureau of General Armament Department, Beijing 100042, China)

Abstract:A damage mechanics finite element numerical computation method was established based on HLC microscopic damage model to solve problems of gun barrel bore damage, crack initialization and growth during gun firing. With this method, the completely implicit stress renewing algorithm was combined with the explicit finite element computation, the damage model was embedded into the finite element software ABAQUS/EXPLICIT module with a VUMAT subroutine. The damage and failure process of the barrel bore of a certain type of gun was simulated numerically during multiple rounds of firings. The law of the barrel bore material performance changing with the number of firing rounds was analyzed during shells with into bore and the simulated results were compared with the experimental ones. The results showed that HLC microscopic damage model can reveal the complicate damage behavior of the barrel bore and predict its cracking defects. The results provided a reference for safety design of gun barrels.

Key words:microscopic damage constitution; impact; nonlinearity; VUMAT

中圖分類號:TP391.9

文獻標志碼:A

DOI:10.13465/j.cnki.jvs.2015.13.014

通信作者孫河洋 男,博士,講師,1984年10月生

收稿日期:2014-04-15修改稿收到日期:2014-07-16