基于PLC的硅鐵爐自動配料控制系統設計

潘佳月,吳明亮,張鴻強

(1.蘭州理工大學 機電工程學院,蘭州 730050;2.甘肅煙草工業有限責任公司天水卷煙廠,天水 741020)

配料工序是冶金、化工、食品、建材等工農業生產中的一個重要環節,也是眾多生產作業的源頭工序。配料系統的精度和效率對生產過程起著決定性的作用。在硅鐵生產過程中,對配料系統的要求更是如此,而當前大部分硅鐵配料控制系統,盡管實現了自動化控制,但是對于配料精度的控制,大部分仍需要人為調節來實現,這不僅對操作員的綜合素質要求較高,而且無法有效地實現精度控制。因此,設計開發一套技術先進、配料準確、經濟實用的自動配料控制系統,具有廣泛的應用前景[1]。

1 系統工藝流程

在硅鐵生產過程中,將木屑、硅石、煤和焦炭等原料經配料設備均勻混合之后送至礦熱爐內進行冶煉,其配料過程整體上可以分為給料過程、混合輸料過程以及爐頂加料3個階段,涉及生產設備有物料倉、稱重斗、電振給料機、運料皮帶、布料小皮帶和環軌小車等,其工藝流程如圖1所示。

圖1 工藝流程示意Fig.1 Process flow diagram

在配料系統啟動后,系統通過原料倉下的電振給料機,將原料倉的物料傳送至稱重料倉,再由稱重料倉下的稱重傳感器將秤斗中的實時重量值以Modbus通訊方式傳至PLC控制中心,控制器通過配方設定值和實時重量值,進行相應的計算之后,發出相應的控制命令。在輸送控制階段,卸料小皮帶開始準備卸料時,水平運料皮帶及大傾角皮帶自動運轉,然后通過設定好的時間差,啟動對應的卸料小皮帶,使得物料均勻地疊加在水平運料皮帶上,以達到均勻混料的目的,之后再經大傾角皮帶傳輸至爐頂集料倉。最后,當物料被送至爐頂集料倉之后,便等待爐臺上的缺料信號,根據不同爐門的要料信號,將集料倉中的物料通過環軌小車送至相應的爐門料管,這樣便完成了一批物料的配料過程。

2 控制系統的構成

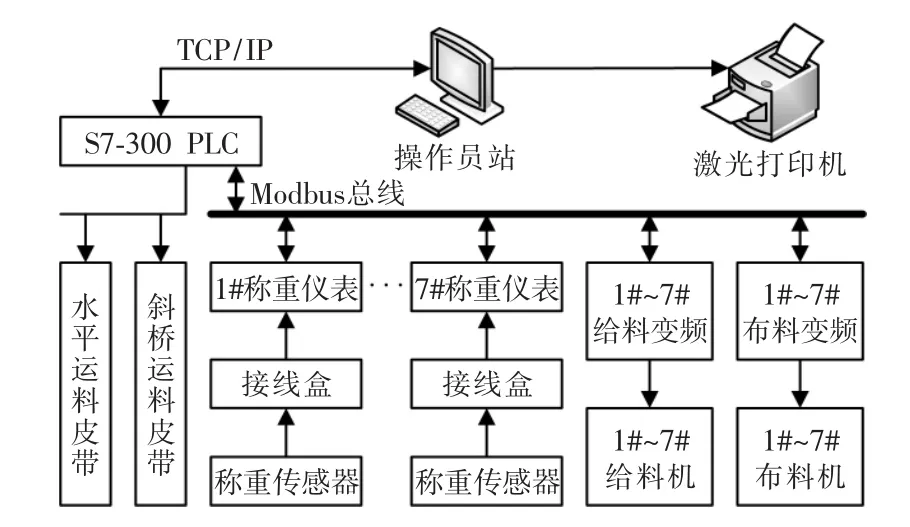

在該系統中,采用上位機與下位PLC相結合的控制方式。其中控制系統由上位計算機、可編程邏輯控制器以及相應的執行元件組成。通過選用帶PN口的下位PLC,不僅可以方便地實現上位機與下位PLC之間的通訊,而且采用以太網通訊方式具有傳輸數據量大、傳輸速率高、穩定性好等優點。

系統中現場稱重傳感器將稱重信號經接線盒傳送至稱重儀表,通過稱重儀表不僅可以實現重量值的就地顯示,還能將該數據以不同的通信方式傳送至中心控制器PLC,同時,它也能夠接收由上位機發出的相應指令,考慮到通訊的質量和速率,選用CP341串口通訊模塊,來實現PLC與現場稱重儀表之間的數據交換,而對于現場的大傾角皮帶、水平運料皮帶以及電振給料機等設備的啟停控制,由PLC的邏輯運算結果來控制相應的中間繼電器,最終實現對執行元件的控制。為了便于調速控制,系統中的電振給料機、布料小皮帶、水平運料皮帶等均通過變頻器來驅動。因此,為了降低成本,通過Modbus通訊來實現對變頻器的啟停控制及運行頻率的調節。以Modbus通訊的方式來控制,避免了模擬量信號的轉換,這對采集到的現場信號精度有了保障,而且采集速度也大大提高,因此可以實現對硅鐵配料過程的高效控制[2]。

最后通過上位機完成對現場設備運行狀態的監控和配料重量的數據顯示和歸檔處理,并通過報表打印功能實現報表打印。控制系統組成如圖2所示。

圖2 控制系統組成Fig.2 Principle diagram of the control system

3 系統誤差分析

3.1 配料過程誤差來源分析

料斗秤的誤差一般有2種:一部分來自配料過程中,另一部分則由計量裝置本身的誤差引起,這也是配料過程中普遍存在的2種誤差來源。在實際生產中,通過標準砝碼校驗,便可將秤本身的誤差控制在允許范圍內,但從料倉到秤斗的落差引起的配料誤差成了料斗秤稱重配料精度的主要影響因素。

造成料斗秤配料過程誤差的因素如下:

1)物料從原料倉落入秤體倉時,由于原料倉和秤斗底部之間的高度差,導致下落過程會產生較大的沖擊力,從而引起稱量不準確。

2)由于傳輸過程引起的控制命令信號的滯后以及設備本身的慣性所帶來的誤差。

3.2 物料下落過程分析

稱重配料過程存在很多的不確定因素,這使得一些常規控制方法很難達到理想的控制效果。為此,通過對該控制過程更深層次的分析,來找到更為合適的控制方法,該系統的稱重配料過程如圖3所示。

圖3 稱重配料過程示意Fig.3 Schematic diagram of weighing and batching process

圖中:W為秤斗內物料重量值;t為稱重配料過程時間;W設為設定目標重量值;W終為秤斗內最終實際重量值;W停為系統停機重量設定值。

從稱重配料過程示意圖可以清楚地看到,在t0時刻系統啟動配料,在t0~t1時間內,雖然電振給料機已經啟動,但秤斗內物料重量值并沒有隨著時間的增加而增加,表明該時間段內并沒有物料落入,這是由于給料器出口和秤斗底部的落差引起的延滯。同樣,在t2~t3時間段里,也出現了與剛開始一樣的延滯現象,但與開始不同的是該過程中已經有物料落入秤斗,在到達t2時,電振給料器停止輸出,直到t3時刻,空中物料才完全落入秤斗內,物料稱重過程結束。

在很多配料中,都是當系統的重量值到達事先設定好的提前停機值時,控制器立刻輸出給料機停機命令,通過這種方式可以有效地降低誤差。這是因為在料斗秤配料過程中,一旦有物料開始下落,不管何時停止給料器,系統的空中余料重量值基本都不會變化,但不同時刻停止給料器卻對秤斗內的物料重量值有直接的影響,在該過程中系統給料器停機越早,秤斗內的實際重量值就會越少,而系統最終稱量值由空中余料和停機時秤斗內的重量值兩部分組成,因此,通過設定合理的停機提前量來有效地降低誤差。

通過對稱重配料過程的深入分析,建立如圖4所示的數學模型,通過此模型可以更深入地對該過程進行分析。

圖4 稱量過程示意Fig.4 Weighing process diagram

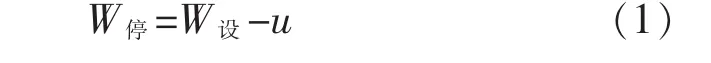

假設配料的設定目標值為W設,停機提前量為u,發出停機命令后秤斗內實際值為W停,則有:

此時,秤斗內物料的高度h停為

式中,k為比例系數,m/kg。

空中余料的高度為

因此,可得:

式中:ρ為下落料柱的比重,kg/m3;S為物料下落過程中形成的料柱橫截面積,m2。

通過停機時的重量值和空中余料重量值就可以得到系統的最終實際值:在該式中,其他參數均能夠直接或間接地得到,唯有停機提前量u是個不確定的變量,因此,可知最終實際值W終是變量 u的函數,即:W終=f(u),它隨著u值的變化而變化,因此,準確把握u值,就能實現系統的精確控制。

4 配料系統的精度控制

4.1 迭代學習控制在配料過程中的應用

針對配料過程中存在的落差問題,也是影響系統精度的主要問題之一,必須通過相應的措施來減少這種誤差,為此,通過迭代算法來對提前停機量進行修正。

在系統開始時,先將物料的測量重量yk與期望值r比較,產生重量誤差值e,作為系統停機提前量的比較值。在系統啟動配料程序后,當系統的在線測量值yk大于慢投設定值時,電振給料變頻器高頻運行,以提高配料的速度。當在線測量的物料重量yk到達慢投設定值,且測量重量誤差e大于uk時,為了更好地控制配料精度,PLC切換電振給料機為低頻狀態,最后為了補償物料落差,在慢速配料的過程中,當檢測到系統的誤差值e小于提前停機量uk時,使電振給料機變頻器頻率為0,停止給料。補償算法采用迭代學習控制算法,將每次修正后的停機提前量作為下一批次停機信號比較值。經過這樣反復迭代學習訓練,不斷優化停機提前量,物料的稱量精度便可達到工藝要求[3]。

控制量的初始值為

式中,u0取值一般為W設的15%。

則首次配料誤差為

可產生新的控制量:

式中,q為加權學習因子。

第二次配料的誤差為

依次類推,可得到第k次誤差值ek為

第k+1次停機提前量為

在迭代訓練過程中,當ek<0時,也就是說第k次的實際值小于設定目標值,這時通過負向迭代運算減小uk的值,而當ek>0時,則恰好相反。

從式(13)中可以看出,當在迭代過程實現負向迭代時,控制量最小也只能取零,不可能取負值,而事實也正是如此。

當 Wk>W設時,ek>0,隨著迭代次數的增加,uk的值不斷變大,但不能一直增大而沒有限制,增大過程必須符合如下關系式:

迭代學習控制算法已經證明,當經過多次迭代運算后,總能夠使系統的實際輸出值無限趨近目標輸出值。通過上述論證,完全能夠將迭代算法應用在配料系統的提前量修正中,因為通過多次的重復修正,它能夠有效地提高精度。

4.2 PLC程序設計

在該控制系統中,7套料斗秤配料裝置具有相同的數學模型,對于其停機提前量的修正過程都是相同的,只是不同的物料所對應的相關參數不同。

因此,可以根據前面所分析的控制算法和工藝條件,構造具有共性的停機提前量修正功能塊。在程序編寫過程中,針對不同的秤,只需在調用后設置相應的參數即可[4]。1#秤停機提前量修正程序功能塊圖如圖5所示。

圖5 停機提前量修正功能塊Fig.5 Stop advance quantity correction function block

4.3 配料過程的仿真

迭代學習控制算法已經證明,當經過多次迭代運算后,總能夠使系統的實際輸出值無限趨近目標輸出值。通過上述論證,將迭代算法應用在配料系統的提前量修正中,因為通過多次的重復修正,它能夠有效地提高精度。

利用上述模型,借助仿真軟件,進一步對控制模型進行驗證說明[5]。

首先在Matlab軟件中新建一個 “PEILIAO”項目,然后編寫Matlab仿真程序,在仿真中為了突出體現學習因子q對控制系統收斂速度的影響,根據配料工藝過程中的相關參數,初步取H=1.25 m、S=0.05 m2、k=0.001 m/kg、u0=40 kg、W=1000 kg、 ρ=1080 kg/m3作為定性參考值,然后通過學習因子q的變化,來觀察系統的收斂特性。如圖6、圖7所示。

從圖6中可以看出,當q=0.25時,停機提前量初始值為u0=40 kg,迭代運算20次之后,該值基本穩定在15 kg上下,同時最終實際配料值也逐漸逼近目標設定值。

圖6 q=0.25時仿真結果Fig.6 q=0.25 simulation results

圖7 q=0.75時仿真結果Fig.7 q=0.75 simulation results

由圖6和圖7對比可知,隨著學習因子q值的增大,系統的收斂速度逐漸提高。但由于系統穩定性的要求,q不能不受限制地增大,因此需要一個使響應速度快,同時系統的穩定性又好的q值。在目標設定值不變的情況下,q取多組數值分別進行仿真試驗;并根據實際情況,選擇一個最為合適的學習因子。

5 結語

本文通過對配料過程的深入分析,并將迭代學習控制的思想應用于配料提前量的修正中,有效地提高了系統的配料精度。經過現場幾個月的實際應用結果來看,該系統運行穩定可靠,操作簡潔,企業的生產效率有了明顯的提高,真正實現了礦熱爐的自動化高效配料。

[1]吳明永,王國偉.鐵合金電爐自動化配料控制系統的設計與應用[J].工業儀表與自動化裝置,2012(3):41-44.

[2]趙興森,文生平,徐永謙.基于PLC的自動配料控制系統設計[J].計算機測量與控制,2013,21(4):962-964.

[3]杜壽兵,吳付崗.迭代學習控制在配料控制系統中的應用[J].計算機測量與控制,2006,14(4):479-481.

[4]王志剛.PLC在自動配料控制系統中的應用[J].電氣傳動,2001(3):45-48.

[5]石成林,林輝.迭代學習控制的研究與應用進展[J].測控技術,2004,8(5):15-20.