筒形貯箱自動噴涂設備的結構設計與研究

筒形貯箱自動噴涂設備的結構設計與研究

王春,孫陸陸,林盛

(大連交通大學機械工程學院,遼寧大連116028)

摘要:針對目前筒形貯箱人工手動噴涂效率低、噴涂不均,油氣揮發對人體造成傷害等問題,提出了一種筒形貯箱自動噴涂解決方案,研究設計了筒形自動噴涂設備的機械結構。采用滾輪架結構及齒輪傳動實現了筒形貯箱的支撐與回轉運動,采用齒輪齒條驅動結構實現了噴槍水平方向與豎直方向的運動,采用雙同步帶直線驅動結構實現了噴槍徑向運動,采用RV減速機器實現噴槍回轉運動。本機械結構具有運動平穩、速度快、精度高等優點,滿足了筒形貯箱的筒段及前后箱底的自動噴涂工藝要求。

關鍵詞:筒形貯箱自動噴涂設備雙同步帶直線驅動結構

中圖分類號:TH122文獻標識碼:A

作者簡介:王春(1963-), 男, 遼寧人,教授,主要從事數控技術與裝備自動化方面的研究。

收稿日期:2015-01-23

Design and research of cylindrical tank automatic spraying device

WANG Chun,SUN LuLu,LIN Sheng

Abstract:To resolve problems arising in cylindrical tank’s manually spraying, such as low efficiency, uneven coating and harm to humans caused by volatile oil and gas, a cylindrical tank automatic spraying solution is proposed, and the mechanical structure of the automatic spraying equipment is researched and designed. Both roller stands structure and gear drive are adopted to achieve smooth rotary motion of the designated cylindrical tank. Rack and pinion drive structure is used in the spraying gun’s horizontal and vertical movement. Dual belt driven linear structure is used to move the spraying gun in radial direction with benefits of increasing the spray stroke and reducing equipment space. RV reducer is used to rotate spraying gun. The structure has such merits as smooth motion, fast speed, high precision to meet automatic spraying requirements at the barrel section and the front and rear bottom of the cylindrical tank.

Keywords:cylindrical tank; automatic spraying equipment; dual belt driven linear structure

0引言

筒形貯箱是石油、化工、航天業常見的一種儲存設備,筒形貯箱使用期長,必須進行必要的科學防腐措施才能滿足在不同工作環境中的耐腐蝕、耐高溫、防銹等特殊要求。涂料噴涂是貯箱設備常見的有效防腐措施。國外噴涂行業,常采用柔性仿形自動噴涂機器人進行自動噴涂[1],噴涂機器人是一種靈活性好、噴涂效率高、編程容易,操作靈活方便的智能自動噴涂設備,但成本較高。國內筒形貯箱的噴涂技術相對單一,洞庫大型油罐的除銹、噴漆等一直采用傳統依靠腳手架的人工作業方式,不僅效率和質量低下,而且工作環境惡劣,嚴重威脅著施工人員的身心健康[2]。目前表面噴涂設備主要有水平往復自動噴涂機、垂直往復自動噴涂機、旋轉噴涂機、多軸頂噴機和噴涂機器人等[3-6]。各種噴涂機也因工件表面的多樣性和復雜性使得噴涂機使用受限。本文在吸收國內外先進噴涂機器人及噴涂工藝技術基礎上,研究設計重2.4 t,直徑3 350 mm,長12 000 mm的大型筒形貯箱自動噴涂設備,實現貯箱筒段、前后箱底三部分的一體式自動噴涂。

1筒形貯箱自動噴涂的工藝設計

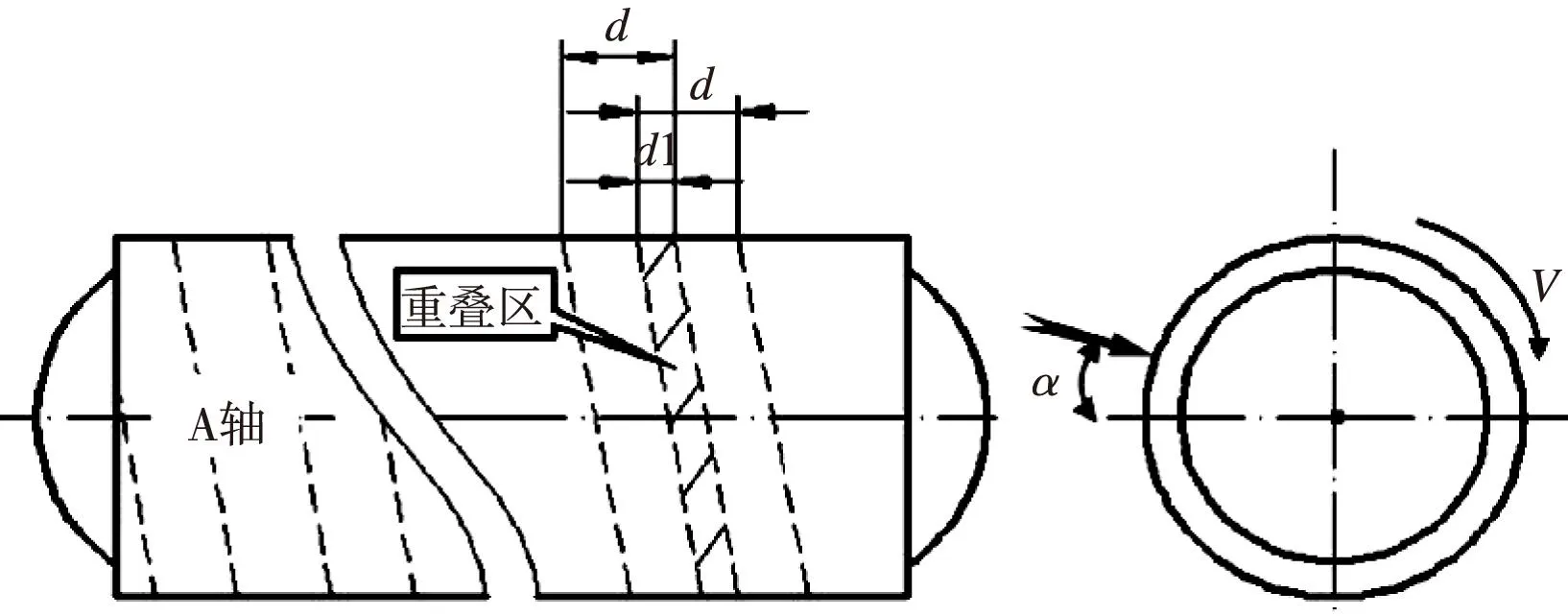

貯箱筒段部分采用螺旋式噴涂工藝。噴槍沿箱體軸向運動,且與筒段水平軸線成一定角度 ,防止噴涂時噴料滴落,同時貯箱做周向回轉運動,噴涂路徑為螺旋曲線,如圖1所示。貯箱筒段前、后兩個端頭位置通過補噴達到厚度要求。

圖1 貯箱筒段自動噴涂工藝路徑

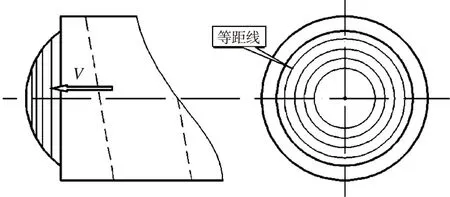

貯箱前、后箱底部分采用等距線自動噴涂工藝。貯箱自動回轉,噴槍定位在等距線上,并保持噴槍與箱底曲面垂直,一圈等距線噴涂完成后,噴槍移動到下一個等距線上,依次類推,直到箱體底部曲面噴涂完成,自動噴涂路徑如圖2所示。

圖2 貯箱前、后箱底自動噴涂工藝路徑

貯箱筒段及前后底自動噴涂工藝參數如下:

1)噴槍運動速度:200 mm/min~1 050 mm/min;

2)貯箱周向回轉速度:2 rpm~7 rpm;

3)噴槍行程:X軸14 000 mm、Y軸2 200 mm、Z軸1 000 mm、C軸90;

4)噴槍與受噴面間距:300 mm~500 mm;

5)噴槍方向與貯箱表面垂直。

根據筒段、前后底箱的自動噴涂工藝,需要實現貯箱繞A軸的回轉,以及噴槍水平方向(X軸)、豎直(Z軸)方向、徑向(Y軸)方向的運動,為了保證噴槍與貯箱表面垂直,需要實現噴槍繞C軸的回轉運動。

2筒形貯箱自動噴涂設備關鍵結構設計

2.1運送車與支撐回轉結構

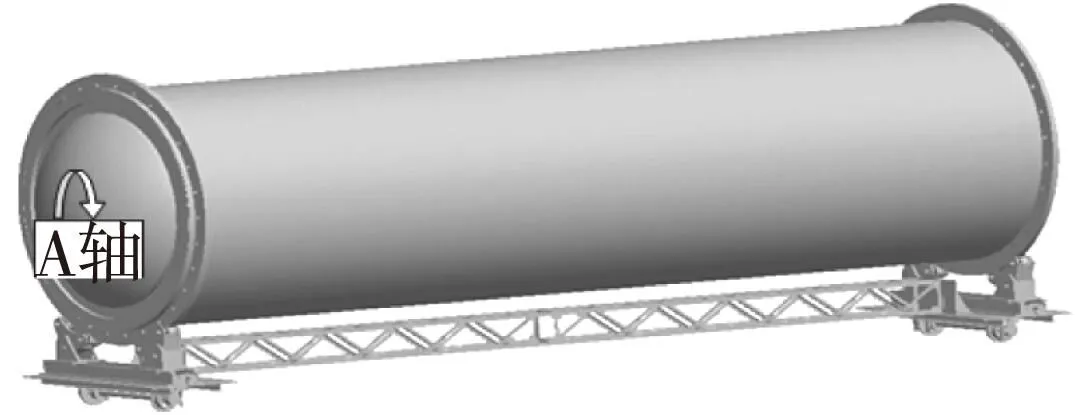

筒形貯箱噴涂過程需要在一個可視的封閉空間進行,這樣可以有效的阻止噴漆過程中有害顆粒物的揮發。但由于筒形貯箱體積和重量較大,噴涂前需在噴涂車間外較大的空間范圍內將貯箱吊裝放置在運送車上,然后通過運送車將筒形貯箱送入噴涂車間進行噴涂。為使貯箱平穩送到噴涂車間的噴涂位置,將運送車設計成軌道運行小車,小車底部安裝有軌道車輪,車身采用角鋼桁架結構,該結構穩定好,抗彎強度高,能夠避免小車運送過程中貯箱發生偏移扭轉。

圖3 運送車與支撐回轉結構

滾輪架主要用于回轉體工件的裝配與環、縱縫的焊接,它是通過滾輪對工件的支撐并借助工件與滾輪之間的摩擦力來實現筒形工件支撐旋轉[7-9]。為了承受貯箱較大的重力載荷,支承回轉結構采用可調式滾輪架結構。貯箱兩端各設兩對支承輪,每對支撐輪架均可繞其支承軸回轉一定角度,兩對支撐輪之間的距離可通過絲杠調整,以滿足不同規格貯箱要求。為了克服貯箱所受的軸向力,防止貯箱發生軸向竄動影響噴涂精度,滾輪采用帶有凹槽的結構以防止貯箱軸向竄動。運送車與支撐回轉結構圖3所示。

噴涂時貯箱回轉速度較低,而且驅動貯箱回轉的轉矩比較大,因此通過擺線針輪減速器帶動一對齒輪傳動來實現貯箱噴涂時的低轉速大轉矩的噴涂要求。擺線針輪減速器的傳動比為i=1∶43。小齒輪安裝在減速器的輸出軸上,大齒輪通過螺栓連接固定在貯箱的連接法蘭上,齒輪傳動的傳動比為i=1∶8。齒輪模數為m=25,大齒輪齒數為Z1=152,小齒輪齒數為Z2=19。根據貯箱折算到電機軸上的轉動慣量和負載轉矩,以及電機轉速,貯箱回轉驅動電機選擇3.5 kW的HC-SF353B三菱伺服電機。

2.2筒形貯箱噴涂運動結構

圖4 噴涂運動結構

噴槍的水平、豎直、徑向噴涂運動通過伺服電機驅動線性模組實現,具有運動平穩、精度高、噪音低等特點。根據噴涂工藝要求,噴涂機構需具有噴槍沿Y軸伸縮、X軸左右、Z軸上下移動,以及噴槍繞C軸回轉運動來實現貯箱全方位自動噴涂。噴槍沿Y軸伸縮運動用來調整噴槍與受噴面之間的距離,Z軸上下移動用來調整噴涂高度,繞C軸回轉運動來保持噴槍與貯箱受噴表面垂直,沿X軸水平移動用來完成貯箱筒段部分的噴涂,并與Y、C軸聯動實現貯箱前后底部的噴涂。噴涂運動結構如圖4所示。

(1)X、Z軸直線驅動機構

X、Z軸運動采用伺服電機驅動齒輪齒條嚙合傳動,實現噴槍在水平方向與豎直方向的平穩運動,具有速度可調,加速平穩,定位精確等特點。其中X方向選用德國BAHR公司生產的ALLZQ203齒輪齒條直線定位系統,全長為15 000 mm分三節連接而成,每節長度5 000 mm,齒條類型為8e27,齒輪齒條模數為m=3,齒輪每轉進給量為f=197.92 mm/rev,定位精度±0.02 mm,X軸的有效行程為14 000 mm。Z方向采用BAHR公司的ELZA80s齒輪齒條直線運動單元,為了保證豎直方向的剛度,在齒輪齒條運動單元旁并聯一個直線運動單元。Z軸齒條類型為c45,齒輪模數為m=2,齒輪每轉進給量為f=358 mm/rev,定位精度為±0.02 mm,Z軸的有效行程為1 000 mm,X、Z驅動伺服電機為三菱HC-RF103。Z軸滑塊帶有凹孔,與X軸滑塊上轉接板的凸銷連接定位,并通過T型螺栓將X軸單元與Z軸單元固定在一起。

(2)Y軸直線驅動機構

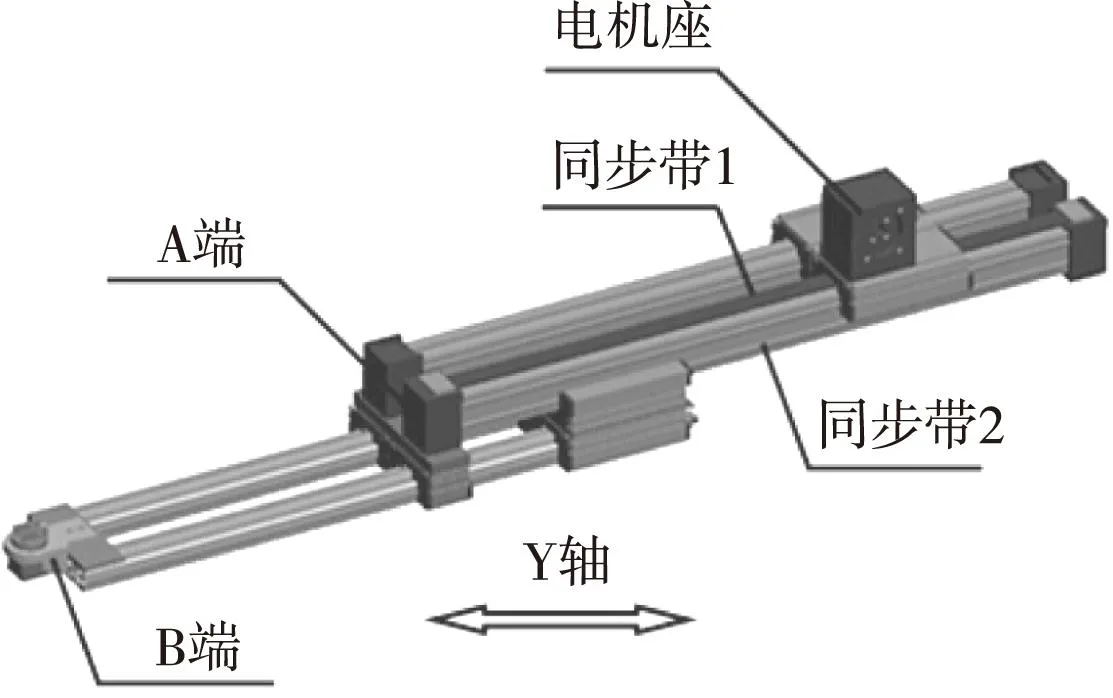

圖5 雙同步帶直線驅動原理圖

在Z軸直線驅動單元末端的凸銷與Y軸轉接板的凹孔連接定位,并通過螺栓將其固定。Y軸屬于懸臂梁結構,Y軸直線驅動單元會因長度過長而造成較大撓度變形,嚴重影響噴涂精度。因此Y軸采用BAHR公司的ELZT80雙同步帶直線運動單元[7],該結構不僅具有傳動效率高、結構緊湊、能承受有粉塵的惡劣條件等優點,而且解決了機械臂尺寸受限的問題,節省了噴涂空間。為了保證Y軸直線驅動在工作中的剛度,采用雙同步帶直線驅動機構并聯一個直線運動單元以增大其剛度。雙同步帶工作原理如圖5所示,兩個滑塊上下安裝,由兩條獨立的同步帶驅動,同步帶1直接與安裝電機的滑塊耦合在一起,同步帶2上部與上滑塊連接,下部與下滑塊連接。當伺服電機工作時,同步帶1運轉,A端在移動的同時B端同向移動,當A端相對于固定座移動行程m時,B端相對固定座移動了2 m。

ELZT80雙同步帶直線驅動單元齒形帶類型:8m30,齒輪每轉進給量 ,定位精度為±0.02 mm,有效行程為2 175 mm,通過計算得,Y軸在極限最長位置的撓度變形:f=0.012 4 mm,Y軸驅動伺服電機選用HC-RF103。

(3)C軸回轉驅動機構

通過定位銷及螺栓連接將連接法蘭固定裝配在Y軸直線驅動單元末端的噴槍支架上,伺服電機驅動的RV25減速器與連接法蘭固定裝配。C軸的噴槍夾持部件與RV25減速器輸出軸相連,當伺服電機工作時,通過連續定位實現噴槍與貯箱端面的垂直噴涂,噴槍回轉角度為±90°。噴槍夾持部件通用,可適應聚脲噴槍、聚氨酯泡沫塑料噴槍及普通噴槍的固定要求,伺服驅動電機選用HC-UFS23。

筒狀貯箱在噴涂泡沫后其表面可能會變得不平整,因此需對筒狀貯箱表面進行打磨處理。Y軸直線驅動單元B端還可以安裝打磨裝置。

3結束語

本文設計的筒形貯箱自動噴涂結構實現了噴槍水平、豎直、徑向方向運動及噴槍的回轉運動,具有速度可調,加速平穩,定位精確等特點,滿足了筒形貯箱的筒段及前后箱底的自動噴涂工藝要求。軌道運行小車、可調式滾輪架結構配合齒輪傳動實現了筒狀貯箱的運輸、支撐與平穩回轉運動。齒輪齒條線性模組結構實現了噴槍在水平、豎直及徑向方向的平穩運動,雙同步帶直線驅動結構設計大大節省了噴涂空間。采用線性模組結構的噴涂裝置設計方案周期短、成本低。

參考文獻

[1]劉新,聶爾來,王長民.柔性仿形自動噴涂系統的軌跡規劃[J].機械制造自動化, 2003, 25(11):62-64

[2]張志獻,劉 明,楊俊卿,蘇學成.洞庫油罐除銹、噴漆機器人的研制[J].機械設計與研究,2006,22(3):97-100

[3]梁治齊,熊楚才.涂料噴涂工藝與技術[M].北京:化學工業出版社,2006

[4]王鑄.往復式自動噴涂機計算機控制系統軟件研究[J].制造業自動化,2002,24( 8): 77-79

[5]陸海波,鄧海濤,朱延松.往復式電腦控制噴涂機設計的幾個要點[J].蘇鹽科技,2000,3(1) : 31-33

[6]李菊,趙德安,沈慧平,等.多噴槍協同式噴涂五軸混聯機器人設計[J].機械設計,2012(4):90-93

[7]劉皓陽.焊接滾輪架結構、性能、特點比較[J].機械, 2004,4(2):21-23

[8]譚湘夫.焊接用滾輪架的設計.岳陽師范學院學報,2001,21(2):16-21

[9]李超,李明,鄧航.大型焊接滾輪架控制系統故障分析與改造[J].工程技術與產業經濟,2013(10):89-90

[10]lituo-robot. BAHR positioning system Selection Guide [EB].http://www.lituo-robot.com/download

孫陸陸, 男, 碩士研究生,研究方向:機械設計。