增壓發動機開式水套缸體缸孔變形優化的研究

?

增壓發動機開式水套缸體缸孔變形優化的研究

常明明,宿朋,邱繼虎,梁永龍,張堪想,孟祥程,韓玉偉,薛飛

(1.長城汽車股份有限公司技術中心,河北保定071000;

2.河北省汽車工程技術研究中心,河北保定071000)

摘要隨著汽車輕量化技術的逐步發展,目前大多數的發動機在設計時會采用鑄鋁缸體。增壓機型在采用鑄鋁缸體時,一般會設計為開式水套,以便缸孔頂部能夠獲得更好的冷卻效果來滿足其高熱負荷的要求。但由于開式水套的頂部為全開放式結構(相當于懸臂),所以在裝配力、熱負荷、爆發壓力、活塞側向敲擊力等因素共同影響下,容易發生缸孔變形量大的問題。本文以一款增壓機型的鑄鋁缸體(開式水套)為例,論證優化其缸孔變形量的方法。

關鍵詞:增壓機型鑄鋁缸體開式水套缸孔變形優化

來稿日期:2015-04-20

bore deformation, optimization method

1 引言

隨著發動機強化程度越來越高,最大爆壓越來越高,缸體缸孔在發動機運行時所受到的沖擊越來越大,變形也越來越大。另一方面,為適應更高的爆發壓力,缸蓋的擰緊力矩也越來越大,這也會導致缸孔變形更大。同時隨著發動機輕量化要求不斷提高,機體設計得越來越輕,缸孔設計得越來越薄,這些都導致缸孔的變形更易發生,進而導致拉缸、竄氣大、燒機油、缸內進水,氣缸蓋墊片燒蝕等故障非常多[1]。因此發動機設計開發時,有效控制缸孔變形是十分重要的。所以越來越多的技術人員投入到了減少缸孔變形的研究中。

2 缸孔變形的一般規律

由于缸孔變形比較復雜,所以可以用傅立葉級數對缸孔變形進行分析。

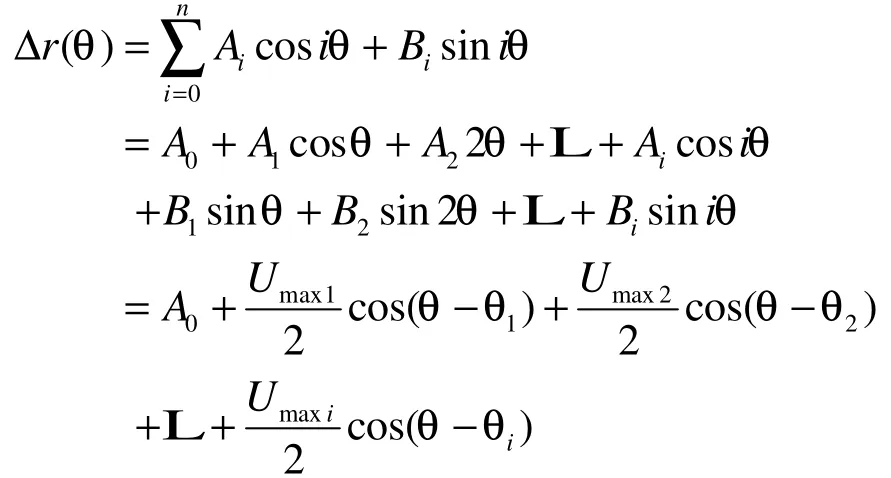

對于缸體的缸孔在不同高度的各個截面上的變形,可以用各缸孔中心為極坐標的原點,借用級數的概念對其進行分析,應用快速傅立葉變換(FFT)計算不同階次下的變形,傅立葉解析數學表達式為:

式中,

i——階數;

Ai、Bi——傅立葉系數;

Umaxi——每階的諧波變形?;

茲i——相位角?。

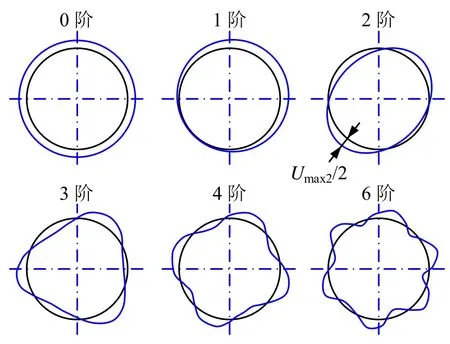

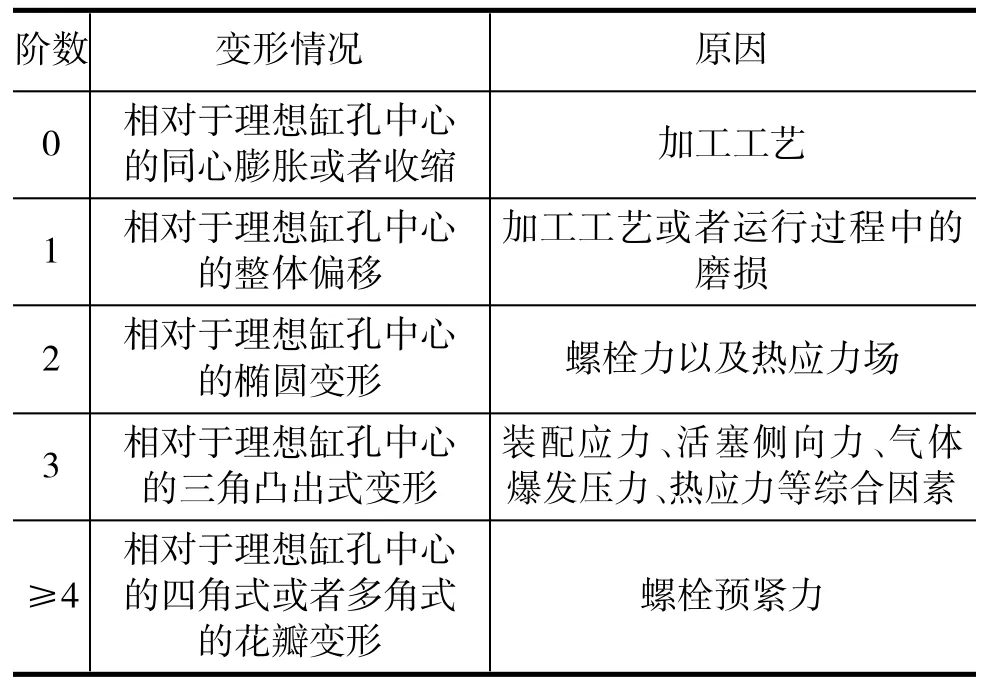

通過運用快速傅立葉級數變換,可以得到缸孔各截面在不同階次下的變形;缸孔失圓后的截面幾何形狀表達式可通過快速傅立葉變換簡化為各階幾何形狀的疊加[2]。圖1為缸孔變形各階幾何形狀疊加的傅立葉變化物理概念。圓形為缸孔失圓前的幾何形狀,不規則形狀為缸孔失圓后的截面幾何形狀。表1為傅立葉解析下的缸孔變形及其引起的原因。

圖1 傅立葉變化的物理概念

從圖1可以看出,除1階變形外,Umaxi是各階徑向變形的最大和最小值,而1階變形就是位移變形,可以被連桿側面間隙或者活塞中心的移動包容;0階和2階變形屬于失圓變形中可以被補償的部分,均可被活塞環的彈性變形所補償或者部分補償;3階及其以上的各階變形補償是十分困難的,必須加以控制[4]。

3 氣缸孔變形改進與優化

3.1問題描述

為了達到降低發動機燃油耗的目的,某公司決定開發一款增壓發動機,同時為了大幅度減少發動機的整體質量,在設計初期決定缸體采用鋁缸體(開式水套)。經過400 h可靠性試驗后,拆機對氣缸孔進行測量(測量方向為從缸孔頂面向下依次測量,用1~5表示),發現缸孔圓柱度最大值達到了81.46滋m,見圖2。測量結果表明,氣缸孔變形量偏大,需要進行改進設計。

表1 傅立葉解析下的缸孔變形及其原因

圖2 缸孔圓柱度測量結果

3.2優化方案

依據可靠性試驗后缸孔圓柱度的測量結果,對缸孔變形原因進行分析。開式水套的缸體頂部為全開放式的結構(相當于懸臂),缸體的進排氣側為活塞運行時的主、次受力面;同時在氣體爆發時缸體的相鄰兩缸體間橫向(缸體前后端方向)會相互制約。所以在上述2個因素的影響下,一般開式水套的缸體缸孔2階變形最為突出,即沿著進排氣側方向的橢圓變形最大。

3.2.1改變水套厚度

依據水套進、排氣兩側變形大的規律,決定采用不等壁厚方案,只對水套進排氣側的壁厚進行加厚,由7.78 mm增加到10 mm。這樣既可以避免整體加厚帶來缸體重量的過分增加,同時又能達到缸孔加強的目的,見圖3。

圖3 缸孔橢圓形結構效果圖

針對不等壁厚的優化方案,進行了CAE模擬分析,以確認其改進效果。分析后發現缸孔變形明顯降低。由于分析時缸孔截面較多,此處只列舉變形最為嚴重的缸孔頂面往下10 mm處的截面位置。分析結果詳見圖4,圖中橫坐標為測量角度(0毅為缸體后端方向,90毅為排氣側方向,180毅為前端方向,270毅為進氣側方向),縱坐標為缸孔變形量[3]。

3.2.2調整水套深度

在發動機運行過程中,活塞的第一道氣環主要起到密封燃氣的作用,所以當活塞運行至上止點時,第一道環以上位置的溫度會比較高;當活塞運動到下止點時,氣體膨脹做功基本結束,內能大部分轉化為了機械能,所以溫度會大幅度降低,此時第一道環以下的缸孔就可以無需過多地冷卻,這樣水套的深度(H)和發動機的行程(S)就會有一個比值的關系[5],據統計,一般開式水套的比值H/S=0.6~0.8。依據H/S的關系,適當減少水套深度,由85 mm變更到65 mm,方案詳見圖5。

3.2.3加寬鼻梁區寬度

圖4 不等壁厚方案缸孔變形CAE分析結果

圖5 水套深度更改前后對比

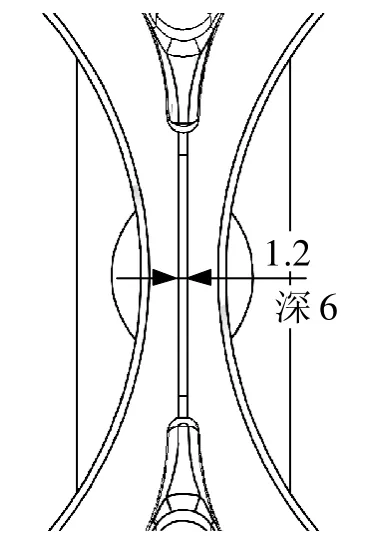

相鄰兩缸之間的鼻梁區增加寬度為1.2 mm、深度為6 mm的過水槽。由于發動機工作時,兩缸之間的鼻梁區溫度最高,因此缸孔變形也最為明顯。通過在此部位增加過水槽可以有效降低鼻梁區的溫度,從而減小缸孔變形。過水槽的寬度結合缸蓋墊片共同確定,深度一般為活塞在上止點時第一環所在位置,具體方案見圖6。

圖6 過水槽改進方案

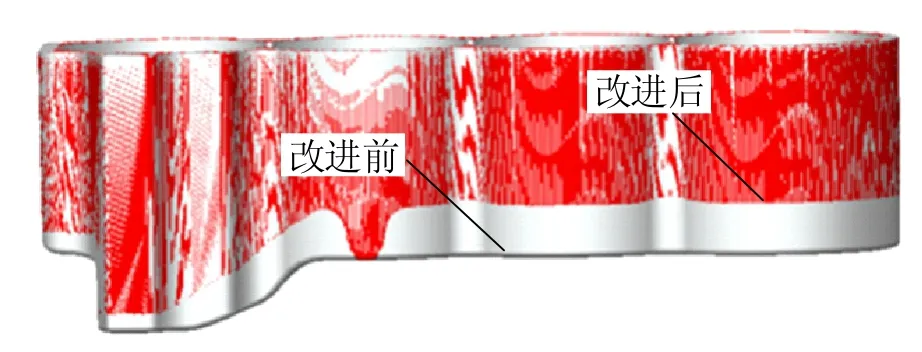

針對過水槽方案,進行CAE模擬分析,以確認其改進效果,計算結果見圖7和圖8;其中圖8坐標系與圖4相同。由此可見,鼻梁區位置最高溫度降低了14℃,缸孔變形量也明顯降低,改進方案取得了預期效果。

圖7 改善前后鼻梁區溫度對比

圖8 過水槽方案缸孔變形CAE分析結果

3.2.4減小鼻梁區流通面積

減小鼻梁區冷卻液的流通面積,增加此部位冷卻液的流動速度,提高鼻梁區的冷卻效果,從而達到降低鼻梁區的溫度,減小缸孔變形的目的。此方案原理與過水槽方案類似,參見圖9。

圖9 減小鼻梁區冷卻液的流通面積

3.2.5增加缸體前端頂板厚度

將缸體前端頂板的厚度由5 mm增加至11 mm。開式水套機型的水套外壁強度也很關鍵。如果強度不足,在氣缸墊壓力等裝配應力的影響下會造成微觀上的壓潰,這樣裝配應力直接就作用在缸孔上,會導致缸孔變形大。頂板加厚就是為了增強水套外圍的強度;如果空間有限也可以通過布筋的方法進行改善,具體方案見圖10。

圖10 增加頂板厚度

3.2.6缸體毛坯進行時效處理

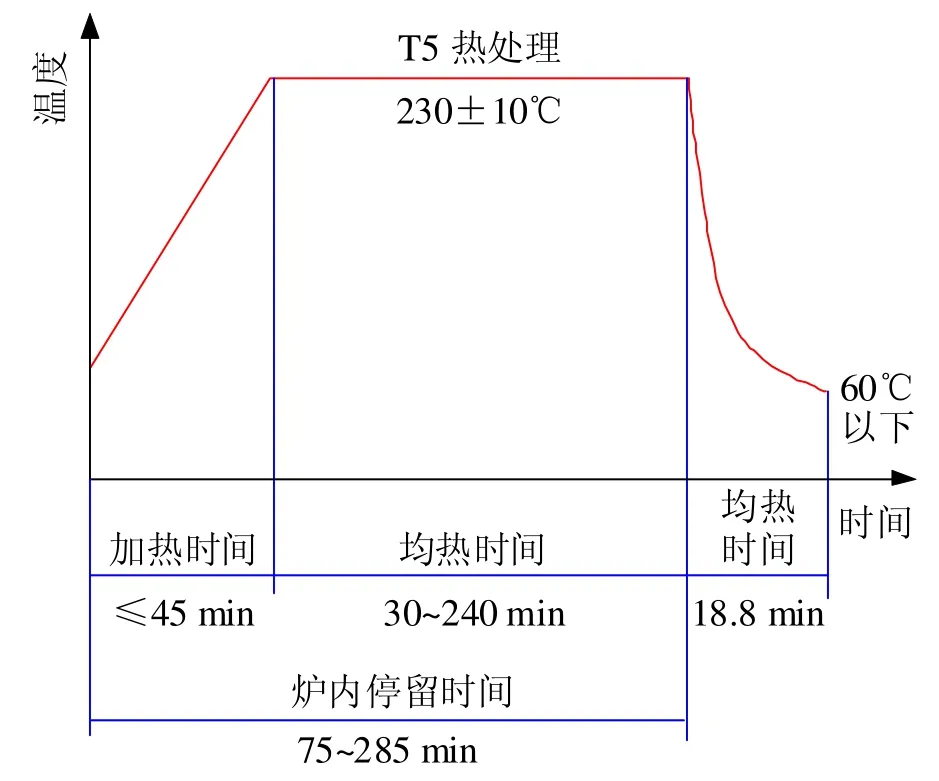

缸體鑄造時會產生鑄造內應力,如果不提前進行熱處理,發動機工作時,缸體受熱,鑄造內應力釋放也會導致缸孔變形。可以通過熱處理的方法,將鑄造內應力事先釋放,然后再對缸體進行加工,這樣就可以減少發動機工作時缸孔的變形量。但熱處理時要注意控制溫度,可以選擇200℃~300℃之間。因為這樣的溫度更接近發動機工作時缸體壁面的最高溫度。在熱處理過程中一定要注意避免溫度過高,使缸體鑄造表面產生氣孔,或者影響缸體的機械性能,具體熱處理工藝見圖11。

圖11 熱處理工藝

3.3優化后效果

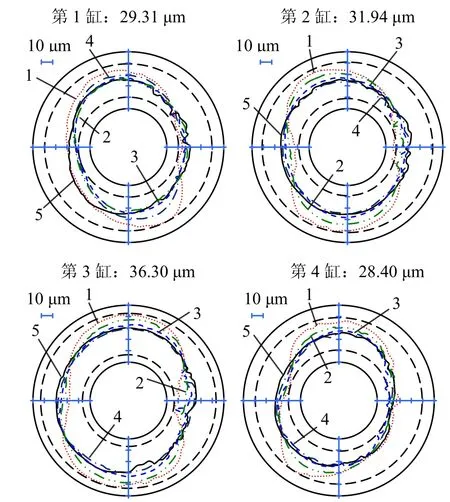

對優化后的缸體進行裝機,并進行400 h可靠性試驗。拆機對缸孔進行測量,缸孔圓柱度最大值為36.30滋m,較原狀態最大值81.46滋m降低了55.4%,改善效果明顯,見圖12。

4 總結

圖12 優化后缸套圓柱度測量結果

一般開式水套缸體的缸孔2階變形最為突出(沿著進排氣側方向的橢圓變形)。通過采用不等壁厚方案(進排氣側加厚)、水套深度改淺、相鄰兩缸之間的鼻梁區增加過水槽、減小鼻梁區冷卻液的流通面積、增加缸體頂板厚度、對缸體毛坯進行熱處理等方法可以有效降低其缸孔的變形量。

參考文獻

[1]周龍保.內燃機學[M].北京:機械工業出版社,2012.

[2]馬慶鎮,姜樹李.基于有限元方法的YZ4DE柴油機氣缸套變形分析研究[J].內燃機工程,2008,29(8):59-62.

[3]楊萬里.發動機耦合數值分析[D].上海:上海交通大學,2007.

[4]蔣文虎.發動機缸筒變形測試分析[C]. 2006年APC聯合學術年會論文集,2006:31-39.

[5]徐玉梁.正向工程中車用柴油機缸孔變形的研究[D].天津:天津大學機械工程學院,2008.

結合催化劑的結構參數和性能參數,確定計算邊界條件。通過與試驗結果對比,校驗了該一維計算模型的可行性,并計算分析了不同氨過量系數、排氣溫度及空速等對催化器轉化效率的影響,可作為催化器選型匹配參考,得出以下結論。

Research on Optimization of Cylinder Bore Deformation in Open Water

Jacket Cylinder Block of Turbocharged Engine

Chang Mingming, Su Peng, Qiu Jihu, Liang Yonglong, Zhang Kanxiang,

Meng Xiangcheng, Han Yuwei, Xue Fei

(1. Technical Center, Great Wall Motor Company Limited, Baoding 071000, China;

2. Hebei Automobile Engineering Technology & Research Center, Baoding 071000, China)

Abstract:With the development of automotive lightweight technology, cast-aluminum cylinder block is used in most of engines at present. An open water jacket is applied to the cast-aluminum cylinder block in order to gain better cooling performance and to meet the requirement of high thermal load. The cylinder bore deformation is liable to occur because of the top open structure under the influence of assembly force, thermal load, boosting pressure and piston side knock. This paper takes a cast-aluminum cylinder block (open water jacket) as an example to demonstrate the methods of optimization of cylinder bore deformation.

Key words:turbocharged engine, cast aluminum cylinder block, open water jacket, cylinder

作者簡介:常明明(1987-),男,本科,主要研究方向為發動機零部件設計。

doi:10.3969/j.issn.1671-0614.2015.02.008