基于雙單片機的無刷直流電機調(diào)速系統(tǒng)的設(shè)計

王恒 李陳康

摘 要:為了降低電動車控制模塊的成本,設(shè)計了帶霍爾傳感器的三相無刷直流電機(BLDC)的單片機控制系統(tǒng),本設(shè)計采用主、從雙單片機模式的控制方案,并采用三片功率管柵極驅(qū)動集成芯片,逆變電路采用MOSFET組合的全橋驅(qū)動方式。建立了Proteus仿真平臺和實物平臺,仿真和實驗結(jié)果表明,該雙單片機驅(qū)動的BLDC調(diào)速平臺能夠平穩(wěn)快速運行。因此,該雙單片機控制方案可以作為電動車低成本控制的可選方案之一。

關(guān)鍵詞:主從模式;無刷直流電機;PID控制;單片機

中圖分類號:TP273 文獻(xiàn)標(biāo)識碼:A 文章編號:2095-1302(2015)12-00-04

0 引 言

永磁同步發(fā)電機不需要勵磁繞組和直流勵磁電源,也就取消了容易出問題的集電環(huán)和電刷裝置,成為無刷電機(Brushless Motor)。在交流電動機中,永磁同步電機的轉(zhuǎn)速在穩(wěn)定運行時與電源頻率保持恒定的關(guān)系,這一固有特性稱為“同步”(Synchronous),也使得永磁同步電機可以直接用于開環(huán)的變頻調(diào)速系統(tǒng)。調(diào)速永磁同步電動機加上轉(zhuǎn)子位置閉環(huán)系統(tǒng)構(gòu)成自同步永磁電動機。其中,反電動勢波形和電樞驅(qū)動電流波形都是矩形波的電動機,通常稱為無刷直流電動機(Brushless Direct Current Motor,BLDCM);反電動勢波形和電樞驅(qū)動電流波形都是正弦波的電動機,稱為正弦波永磁同步電動機,簡稱永磁同步電動機(Permanent Magnet Synchronous Motor,PMSM)[1]。

無刷直流電機與正弦波永磁同步電機等廣泛應(yīng)用在高控制精度和高可靠性的場合,如航空、數(shù)控機床、加工中心、機器人、電動汽車、計算機外圍設(shè)備和家用電器等[1, 2]。目前, 對無刷直流電機的調(diào)速控制主要為采用DSP等數(shù)字信號處理器[3,4]、高性能單片機[5,6]等,實現(xiàn)BLDC的數(shù)字化控制。本文研究對象為某電動車公司委托開發(fā)高性能、低成本的控制器模塊,在目前紛擾多變的電動車控制器市場,降低成本對提高競爭力顯得越來越重要。所以,本文在現(xiàn)有DSP控制等高成本的控制方案外,提出了采用低成本的單片機的控制方案[7],根據(jù)試驗調(diào)試改進(jìn),最終采用兩片單片機作為控制核心,實現(xiàn)主、從單片機分工協(xié)作的無刷直流電機的控制模式。

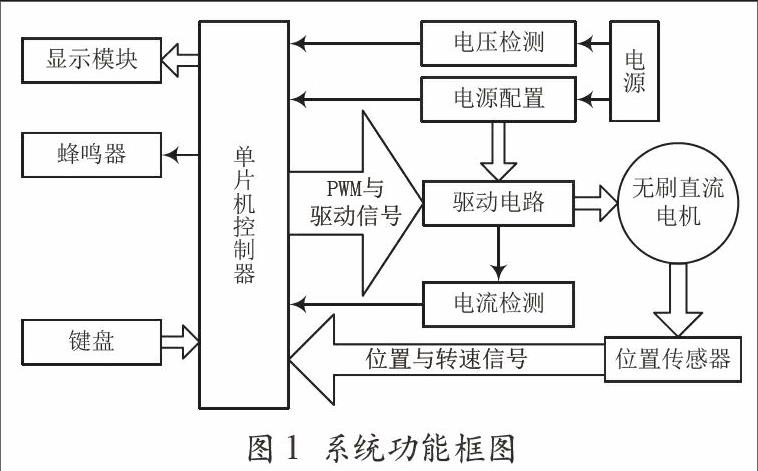

1 系統(tǒng)設(shè)計

本系統(tǒng)的總體功能框圖如圖1所示,本系統(tǒng)硬件電路主要由單片機控制器、鍵盤模塊、顯示模塊、位置傳感器模塊、驅(qū)動電路模塊、電機本體模塊、保護(hù)模塊、電源模塊等部分組成。系統(tǒng)將捕獲的鍵盤信號、轉(zhuǎn)子位置信號和轉(zhuǎn)速信號送給處理器,通過內(nèi)部程序輸出系統(tǒng)狀態(tài)數(shù)據(jù)給顯示器,同時通過PID 算法和脈寬調(diào)制PWM 技術(shù),輸出正確的換相與調(diào)速信號給驅(qū)動電路,再利用開關(guān)驅(qū)動方式使半導(dǎo)體功率器件工作在開關(guān)狀態(tài),來控制電機電樞電壓,從而實現(xiàn)無刷直流電機系統(tǒng)的換相、閉環(huán)調(diào)速和狀態(tài)顯示等功能。

2 設(shè)計方案

2.1 電源模塊方案

在本系統(tǒng)中,無刷直流電機需要24 V、12 A 電源,柵極驅(qū)動芯片電路等需要15 V 電平,而單片機、顯示模塊等其它電路需要5 V電平。所以,系統(tǒng)采用外部24 V電池供電,并且電源模塊需要在24 V基礎(chǔ)上,設(shè)計降壓電路,得到15 V、5 V兩種電平。系統(tǒng)采用LM317 得到15 V電平,采用LM7805得到5 V電平。其中,LM317電路需要設(shè)置外部兩個電阻的阻值,來精確實現(xiàn)15 V電平,設(shè)計根據(jù)公式,限制條件為R23≤0.83 kΩ,R24≤23.74kΩ,。所以,根據(jù)現(xiàn)有精度為5%的碳膜標(biāo)稱電阻選型,選擇R23,R24分別為300 Ω,3.3 kΩ,從而實現(xiàn)輸出電平為15 V,輸出電流為4.16 mA。電源模塊電路如圖2所示。

2.2 微處理器模塊

系統(tǒng)采用兩片STC89C52作為控制微處理器,設(shè)計為主、從雙單片機系統(tǒng)。STC89C52是宏晶科技公司產(chǎn)品,兼容8051單片機。相比于DSP等高端微處理器,其優(yōu)點在于價格低廉,在滿足功能需求的情況下,要求盡量縮減生產(chǎn)成本。

主、從單片機模塊方案選擇考慮是:采用一片單片機完成系統(tǒng)所有信號獲取、測量、換相、控制運算、顯示、并輸出PWM控制信號等功能,容易導(dǎo)致系統(tǒng)CPU資源緊張,程序的多任務(wù)處理難度增大,處理速度跟不上,運行發(fā)現(xiàn)換相處理慢從而導(dǎo)致電機缺相抖動。所以,采用兩片單片機并行運行,一片為主單片機,負(fù)責(zé)鍵盤處理、顯示,并向PID控制器提供設(shè)定值和測量值,設(shè)定PID控制器的控制速度等;另一片為從單片機,負(fù)責(zé)進(jìn)行換相、PID運算和PWM控制信號輸出等。主、從單片機模塊如圖3所示,其中U1為主單片機,U2為從單片機。

2.3 電機驅(qū)動模塊

本系統(tǒng)所用電機為三相無刷直流電機,自帶霍爾位置傳感器。無刷直流電機的換相與調(diào)速需要設(shè)計驅(qū)動模塊,驅(qū)動模塊主要包括功率管柵極驅(qū)動模塊和逆變電路兩部分。本系統(tǒng)采用IR2103等功率管柵極驅(qū)動集成芯片,逆變電路采用MOSFET組合的全橋驅(qū)動方式。單片機輸出的換相和調(diào)速PWM信號通過驅(qū)動芯片IR2103放大后,有規(guī)律的使六個功率管工作在開關(guān)狀態(tài)。這樣就可以為電動機內(nèi)的3個繞組循環(huán)提供激勵電流,使它們產(chǎn)生旋轉(zhuǎn)磁場,驅(qū)動電動機旋轉(zhuǎn)。逆變橋電路如圖4所示。

系統(tǒng)電樞額定電流IaH=8.5 A,因為每個控制元件導(dǎo)通120°,所以控制元件的峰值電流可以由式計算得到,I=25.5 A,額定電壓UH=36 V。峰值電壓應(yīng)有40%的余量,所以,UM=UH×1.4=50.4 V。通過以上計算,可以選擇MOSFET峰值電流為25 A,峰值電壓為50 V。所以,本系統(tǒng)選用60N06型MOSFET。三片IR2103是IOR公司生產(chǎn)的N溝道MOSFET柵極專用驅(qū)動電路芯片。該芯片可以把單片機邏輯電路產(chǎn)生的勵磁信號電平放大,滿足三相橋式功率管電路上、下管飽和導(dǎo)通要求。電機驅(qū)動電路的逆變電路部分如圖4所示。該方案相比專用三相無刷直流電機驅(qū)動集成塊如ECN30206、TPD412X和L6235等,雖然電路稍復(fù)雜,抗干擾性和可靠性不如集成芯片,但是具有連續(xù)輸出電流較大,驅(qū)動功率較大等優(yōu)點。

2.4 按鍵電路模塊

系統(tǒng)采用五個獨立按鍵作為系統(tǒng)人機交互的輸入端,分別設(shè)定參數(shù)信號為正轉(zhuǎn)、反轉(zhuǎn)、加速、減速和啟動/停止。它們分別與主單片機U1的P1.0、P1.1、P1.2、P1.3、P1.4接口相連,由U1內(nèi)部軟件程序進(jìn)行按鍵信號捕捉去抖動處理與響應(yīng),并產(chǎn)生鍵值信號輸送給從單片機U2。此處電路簡單,不單獨列出,可參考圖8的Proteus仿真電路。

2.5 霍爾傳感器采集模塊

無刷直流電機采用霍爾開關(guān)集成塊傳感器測量位置。傳感器安裝于電機中,外部有5根輸出引線,分別為傳感信號A輸出(藍(lán)線)、傳感信號B輸出(綠線)、傳感信號C輸出(黃線)和兩根5 V電源供電線(紅、黑線)。根據(jù)霍爾開關(guān)集成傳感器工作原理,轉(zhuǎn)子位置與速度信號采集電路如圖5所示。

無刷直流電機的霍爾位置傳感器是集電極開路輸出,需要在檢測電路中加上上拉電阻R20、R21和R22。此外,電路中對檢測波形采取了C17、C18和C19硬件濾波措施,通過開關(guān)二極管的通斷將信號送到單片機。以A相轉(zhuǎn)子位置信號為例,當(dāng)轉(zhuǎn)子位置傳感器SensorA輸出為低電平,D18導(dǎo)通,單片機Sensor1端口采集到數(shù)字0信號;當(dāng)轉(zhuǎn)子位置傳感器SensorA輸出為高電平時,D18截止,單片機的上拉電阻是使Sensor1端口采集到數(shù)字1信號。電動機旋轉(zhuǎn)后,電動機內(nèi)的3個開關(guān)型霍爾元器件產(chǎn)生位置傳感脈沖信號,它們通過C17、C18和C19濾除干擾后,通過D18、D19、D20(1N4148)加到單片機模塊的轉(zhuǎn)子位置采集端口,同時取其中一相轉(zhuǎn)子信號作為測速信號連接到單片機的測速端口。

2.6 保護(hù)模塊

系統(tǒng)的電路保護(hù)模塊分為兩部分,一個是蓄電池電壓欠壓保護(hù),一個是直流側(cè)母線電流的過流保護(hù)。蓄電池欠壓保護(hù)目的是防止電池電量不足而繼續(xù)放電,影響電池使用壽命;過流保護(hù)目的是在出現(xiàn)短路等電流故障瞬間及時切斷電源,保護(hù)電路器件不被損壞。過流保護(hù)的實現(xiàn)可通過采樣電阻轉(zhuǎn)換為電壓信號。兩路保護(hù)信號可通過一片電壓比較器LM324檢測實現(xiàn)。

3 系統(tǒng)軟件設(shè)計

主單片機U1 完成的主要功能是系統(tǒng)故障的判斷顯示、鍵盤信號的捕獲處理、系統(tǒng)功能的提示顯示、轉(zhuǎn)速的獲取顯示以及與從單片機U2 的數(shù)據(jù)傳輸?shù)取V鲉纹瑱C的程序運行流程如圖6所示。單片機U1 還通過外部中斷0 獲取處理向U2 的數(shù)據(jù)傳輸響應(yīng)返回值,以確保數(shù)據(jù)傳輸無誤;此外還通過定時器1和外部中斷1 獲取轉(zhuǎn)速信號以完成轉(zhuǎn)速的實時顯示。

從單片機U2 完成的主要功能是系統(tǒng)故障的處理、鍵值信號的響應(yīng)、無刷直流電機的及時換相、轉(zhuǎn)速的獲取、PID算法的處理、PWM 脈沖的產(chǎn)生輸出以及與單片機U1 的數(shù)據(jù)傳輸?shù)取F鋸膯纹瑱C的主程序運行流程如圖7 所示。單片機U2還通過外部中斷0進(jìn)行故障處理,并通過定時器1和外部中斷1獲取轉(zhuǎn)速信號以完成測速,此外還通過定時器0產(chǎn)生PWM 脈沖信號等。其中,PID具體參數(shù)需要現(xiàn)場調(diào)試。

4 控制系統(tǒng)原型

為了避免實物制作的損失,采用Proteus建立的無刷直流電機的仿真平臺如圖8所示。程序在Keil uVision4中調(diào)試通過后,把生成的hex文件加載到Proteus仿真系統(tǒng)中,通過在該仿真平臺上運行無誤后,再下載到硬件原型上。系統(tǒng)設(shè)計的實物原型如圖9所示。其中,圖9(a)為硬件控制板,單片機、顯示模塊、按鍵等為一塊板子,電機驅(qū)動模塊等為另一塊板子。圖9(b)為某電動車公司提供的無刷直流電機驅(qū)動的后輪,霍爾傳感器可直接連接到電機驅(qū)動模塊所在板子。通過仿真系統(tǒng)和實物測試,得到本系統(tǒng)較為合適的PID參數(shù)值分別為:KP=2,KI=2.2,KD=0.2。

5 結(jié) 語

為了實現(xiàn)電動車無刷直流電機的低成本控制,采用主、從單片機模式的控制方案,設(shè)計了一個無刷直流電機調(diào)速系統(tǒng),通過Proteus仿真和實物實驗,得到了PID控制具體參數(shù)值。實驗表明,該調(diào)速平臺能夠?qū)崿F(xiàn)該無刷直流電機的運行,并且成本控制遠(yuǎn)低于DSP控制方案。這說明,該雙單片機控制方案作為電動車無刷直流電機控制的低成本方案之一,具有一定的可行性。

參考文獻(xiàn)

[1] 唐任遠(yuǎn). 現(xiàn)代永磁電機理論與設(shè)計[M]. 北京: 機械工業(yè)出版社, 2012.

[2] 厲虹, 陳昊. 基于TMS320F2812DSP的無刷直流電機調(diào)速系統(tǒng)設(shè)計 [J]. 機床與液壓, 2009 (8): 382-385.

[3] 李燃, 原明亭. 基于DSP2812的無刷直流電機調(diào)速系統(tǒng)設(shè)計 [J]. 工業(yè)控制計算機, 2015 (1): 139-141.

[4] 余安富, 于平, 李先鋒, 等. 基于TMS320F28335的無刷直流電機調(diào)速系統(tǒng)設(shè)計 [J]. 儀表技術(shù)與傳感器, 2011(9): 102-104,107.

[5] 朱貴國, 汪黨. 基于STM32單片機的直流電機調(diào)速系統(tǒng)設(shè)計 [J]. 數(shù)字技術(shù)與應(yīng)用, 2013(5): 2-3.

[6] 曹杰, 史金飛, 戴敏. 基于MEGA8單片機的無傳感器無刷直流電機控制系統(tǒng)設(shè)計 [J]. 自動化儀表, 2005(12): 13-16.

[7] 王麗,張燕,王恒. 單片機原理及應(yīng)用[M]. 北京: 國防工業(yè)出版社, 2014.