刮刀淬火變形控制

馬繼堂

我公司生產的刮刀,廣泛應用于冶金行業的熱軋剪切設備上。刮刀材質為H13熱作模具鋼,要求硬度45~50HRC。刮刀是截面形狀復雜的長條形件,熱處理后刃口變形6mm左右,經常因變形導致報廢。

近幾年,隨著計算機模擬技術的發展,根據工件淬火過程的數值模型,借助計算機求解淬火過程溫度場、應力場和組織場的變化,并根據模擬結果,找出合適的工藝參數,為實際生產過程提供參考或直接指導生產。

1. 刮刀簡介

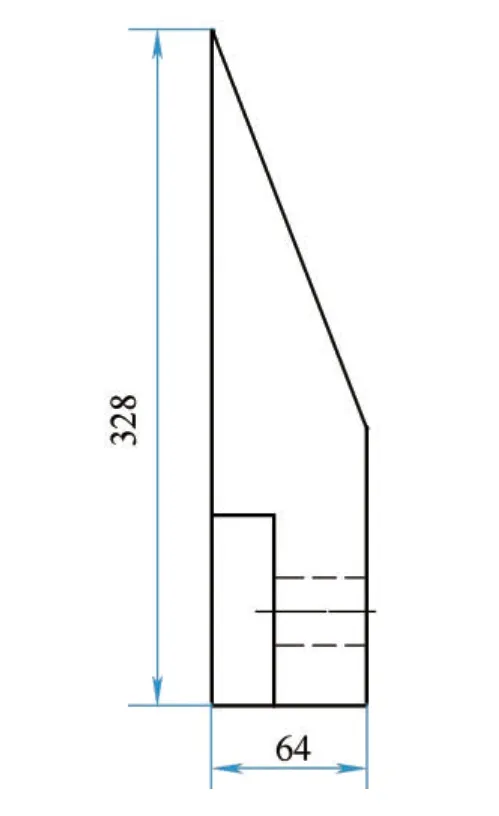

刮刀形狀截面尺寸如圖1所示,刮刀長度2070mm。

2. 刮刀材料及熱處理

刮刀選用H13熱作模具鋼,技術要求48~52HRC。由于考慮變形,加工余量單邊留3mm,由此增加了磨削時間,大大降低了生產效率。

(1)刮刀的熱處理工藝 采用吊架將刮刀自由懸掛在井式爐內加熱。520℃、850℃、1020℃三段階梯升溫,保溫結束后出爐,油冷至100℃以下,瀝油后,進行多次回火,使硬度控制在技術要求范圍內。由于刮刀截面形狀復雜,采用原工藝淬火、回火后,刃口彎曲變形6mm左右,很難進行校正。

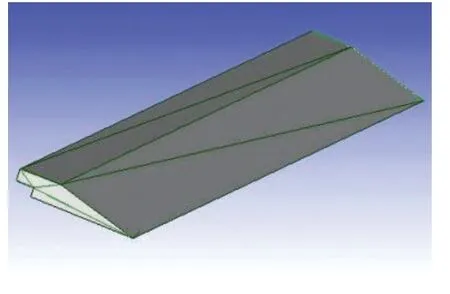

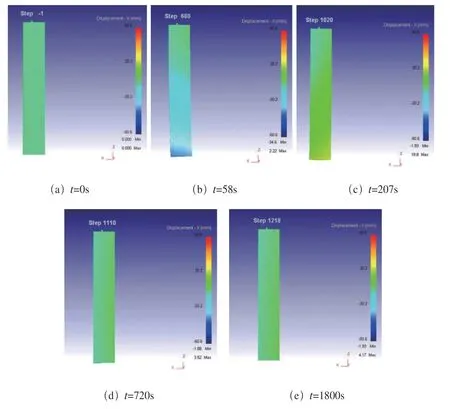

(2)刮刀淬火過程計算機模擬 利用有限元軟件對淬火過程進行模擬: 建立刮刀三維模型(見圖2),并導入H13材料的熱物參數。設定刮刀淬火初始溫度1020℃,油溫設定為恒溫80℃,油冷時間30min。換熱邊界采用L-AN46全損耗系統用油的換熱系數。模擬結果如圖3所示。

圖1 刮刀截面尺寸

圖2 刮刀三維模型

(3)模擬結果分析與驗證 刮刀開始入油淬火,劇烈冷卻,由于開始沒有相變發生,內應力以熱應力為主。刮刀截面形狀厚薄不一,較厚處冷的慢,較薄處冷的快,產生了熱應力變形;而冷到相變點以下,相變應力開始和熱應力共同作用。模擬結果表明,組織應力和熱應力作用的方向相反,并開始抵消熱應力的變形。隨著冷卻的繼續,變形向熱應力變形相反的方向彎曲,即組織應力大于熱應力,內應力逐漸以組織應力為主。最終,刮刀的變形內應力以組織應力為主。

模擬結果表明,冷至720s時,組織應力恰好抵消熱應力。因此,改進工藝重點在組織應力恰好抵消熱應力的時間點上,出油空冷減小后續相變應力,就能有效減小變形。現場油冷時間設定720s,出油時,紅外測溫槍測刮刀溫度230℃。空冷后,進行多次回火,硬度合格。

采用改進的操作工藝,生產了2件2070mm長的刮刀,測量最大變形量均小于1mm。

圖3 淬火過程不同時間點的變形趨勢

3. 結語

通過有限元模擬,掌握了刮刀的變形規律,淬火工藝由原來油冷至100℃改為230℃,解決了刮刀淬火變形問題。