燙印后電化鋁剝離力檢測裝置的研究與應用

周敏

為保證燙印質量穩定,要先對燙印后電化鋁剝離力進行量化,判斷其性能,但目前沒有可以檢測該剝離力的裝置,故無法提供具體量化數據。為此,筆者設計了一個模擬燙印的平臺,同時基于虛擬儀器技術開發了燙印后電化鋁剝離力檢測系統,為量化燙印后電化鋁剝離力提供依據。

實施方案

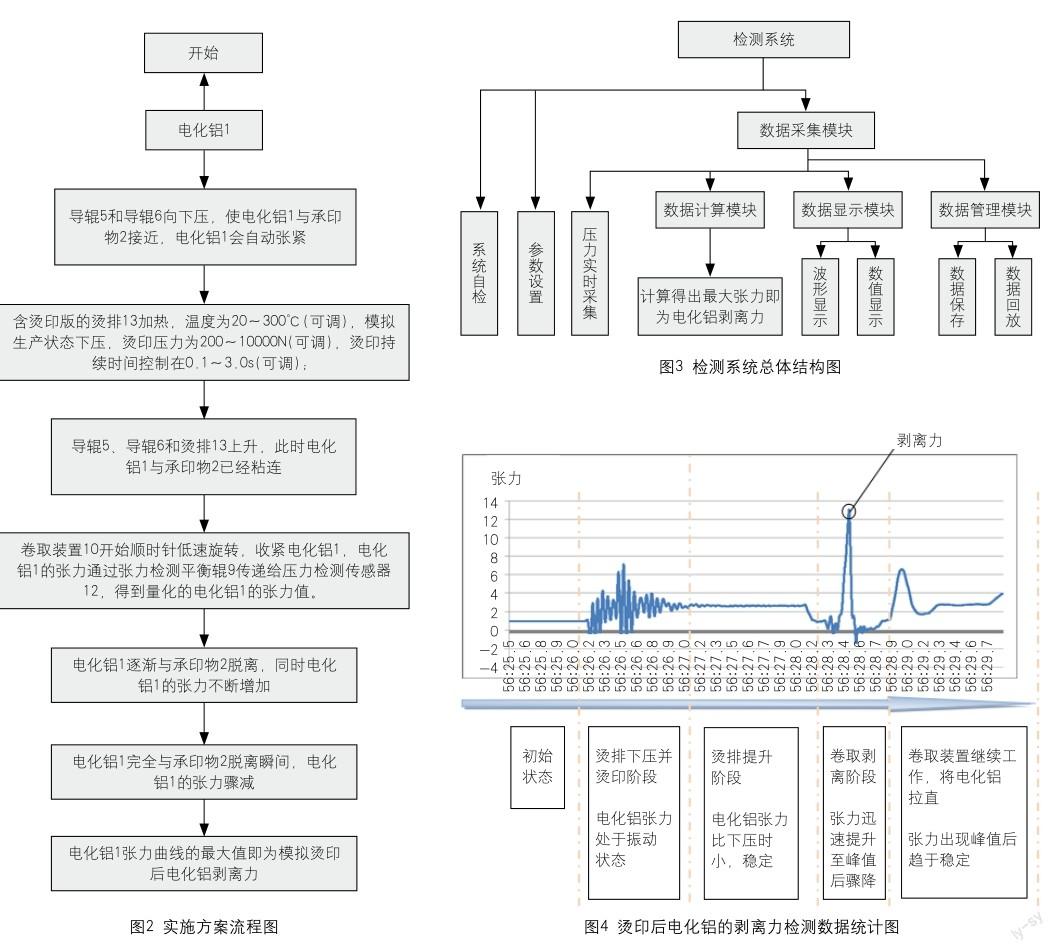

首先,設計模擬燙印平臺(如圖1所示),模擬不同電化鋁在不同燙印條件下的燙印狀況。具體參數為:燙印溫度20~300℃、燙印壓力200~10000N、燙印時間0.1~3.0s。

其次,通過加裝電化鋁走料裝置,將張力轉化為對平衡輥的壓力,壓力檢測傳感器檢測電化鋁對張力檢測平衡輥的壓力,與數據處理單元連接,再將檢測到的壓力轉算成電化鋁的張力,該張力最大值即為電化鋁的剝離力。具體流程如圖2所示。

檢測系統的硬件構成與設計

根據模擬燙印平臺,選定相關手動燙印機進行改裝。

1.檢測系統的硬件構成

對基于虛擬儀器技術的檢測系統來說,硬件主要由壓力傳感器、信號調理電路、數據采集卡、PC機等組成,信號分析、顯示記錄功能全部由計算機軟件來實現。

在檢測系統中,由壓力傳感器實時測量電化鋁在燙印過程中的張力,經信號調理和A/D轉換后,通過數據采集卡將離散化后的數據送入計算機,進行數據分析和結果顯示。

2.檢測系統的設計

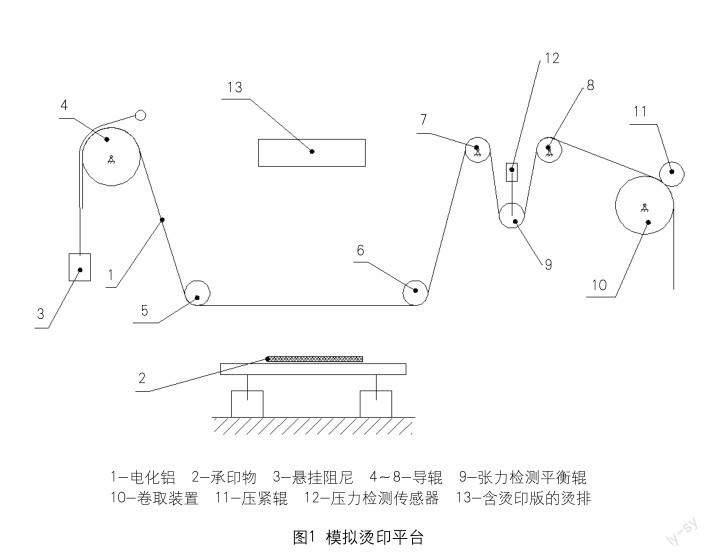

檢測系統采用模塊化程序設計思想,總體結構如圖3所示。

檢測裝置實際應用案例

1.應用參數

承印物為220g/m2銅版卡紙,電化鋁為庫爾茲338金,燙印面積為41mm×91mm(有效燙印面積大于 75%),燙印溫度為120±5℃,燙印壓力為2.5±0.3kN,燙印時間為1.80±0.15s。

2.數據分析

燙印后電化鋁剝離力檢測數據統計如圖4所示。可以看出,電化鋁在燙印過程中的狀態變化與理論情況吻合。檢測結果真實有效。而且,我們在同一測試條件下進行了多次重復測量,電化鋁的張力波動規律是一致的。由此可證明,本檢測裝置能夠得出電化鋁在燙印過程中的張力動態波動數據,同時能夠有效檢測燙印后電化鋁的剝離力大小。

此外,我們還對定量均為220g/ m2的3種不同承印物(灰底白卡紙、銅版卡紙、鍍鋁卡紙)進行了測試,測試條件同上。檢測結果表明,不同承印物燙印后電化鋁的剝離力也是不同的。