天鋼生產(chǎn)軸承鋼GCr15工藝研究與實(shí)踐

張慈,趙聰(天津鋼鐵集團(tuán)有限公司,天津300301)

?

天鋼生產(chǎn)軸承鋼GCr15工藝研究與實(shí)踐

張慈,趙聰

(天津鋼鐵集團(tuán)有限公司,天津300301)

[摘要]介紹了天鋼采用120 tBOF→LF→VD→CC工藝流程生產(chǎn)軸承鋼GCr15的實(shí)踐。在鐵水磷含量較高的情況下,通過(guò)使用復(fù)吹轉(zhuǎn)爐留渣與雙渣吹煉法脫磷,實(shí)現(xiàn)了轉(zhuǎn)爐終點(diǎn)高碳低磷出鋼,C含量平均為0.32%,P含量平均為0.0095%。LF精煉過(guò)程中選用高堿度(R=7~9)的CaO- SiO2- A12O3系精煉渣強(qiáng)化精煉深脫氧、脫硫,在不進(jìn)行預(yù)脫硫處理工藝條件下保證了成品中[S]≤0.005%。VD真空處理后保證軟吹氬時(shí)間大于20 min,鎮(zhèn)靜時(shí)間不少于10 min,以去除更多的夾雜物。最終鑄坯中氧含量平均為6×10-6,夾雜物尺寸較小,鑄坯質(zhì)量良好,實(shí)現(xiàn)了軸承鋼GCr15穩(wěn)定生產(chǎn)。

[關(guān)鍵詞]軸承鋼;脫磷;精煉渣;氧含量;高堿度渣

修回日期:2015-04-02

Study and Practiceon and ofGCr15 Bearing SteelProduction atTISC?

1 引言

GCrl5是高碳鉻軸承鋼的代表鋼種,其綜合性能良好,具有良好的耐磨性和高的接觸疲勞壽命,是重要的機(jī)械基礎(chǔ)件用鋼。天鋼在使用高磷鐵水、不進(jìn)行預(yù)脫硫處理的生產(chǎn)條件下,采用鐵水扒渣寅120 t頂?shù)讖?fù)吹轉(zhuǎn)爐寅LF寅VD寅150 mm伊150 mm小方坯連鑄機(jī)的工藝生產(chǎn)軸承鋼,通過(guò)留渣與雙渣吹煉法脫磷,爐外精煉,全程保護(hù)澆注等技術(shù),實(shí)現(xiàn)了該鋼種的穩(wěn)定生產(chǎn)。

2 軸承鋼GCrl5 質(zhì)量控制要求

高質(zhì)量的軸承鋼要求高潔凈度,即殘余元素、氣體含量和夾雜物總量要少。軸承鋼GCrl5的質(zhì)量控制要求如下:

磷:磷屬于易偏析元素,易造成鋼的冷脆,并促進(jìn)其它有害殘余元素的晶界偏聚,進(jìn)一步惡化鋼的質(zhì)量。要求軸承鋼GCr15成品[P]臆0.020%。天鋼高爐配加低價(jià)礦,造成鐵水成分中磷含量較高,普遍超過(guò)常規(guī)轉(zhuǎn)爐煉鋼可接受的磷含量,經(jīng)常波動(dòng)在0.12% ~0.18%范圍內(nèi),因此需要強(qiáng)化轉(zhuǎn)爐脫磷操作。

硫:硫化物易造成鋼的熱脆,不利于提高軸承鋼壽命。要求軸承鋼GCr15成品[S]臆0.005%。天鋼為降低成本,鐵水只進(jìn)行扒渣操作,不進(jìn)行預(yù)脫硫處理,因此需要強(qiáng)化LF精煉過(guò)程的深脫硫效果。

氧及夾雜物:氧含量對(duì)軸承鋼接觸疲勞壽命影響非常大,降低鋼中[O]含量可以大幅度提高軸承鋼的疲勞壽命。鑄坯總氧含量要求控制在10伊10-6以?xún)?nèi)。降低鋼中[O]含量首先要提高轉(zhuǎn)爐終點(diǎn)出鋼碳含量,其次LF精煉要選用合適的精煉渣系脫氧。VD真空處理后要有足夠的軟吹和鎮(zhèn)靜時(shí)間來(lái)促進(jìn)夾雜物的上浮。為防止鋼液的二次氧化,連鑄要全程保護(hù)澆注。采用堿性中包覆蓋劑和堿性結(jié)晶器保護(hù)渣,促進(jìn)對(duì)脫氧產(chǎn)物的吸附以降低鑄坯總氧含量。

3 生產(chǎn)工藝研究

3.1轉(zhuǎn)爐冶煉

軸承鋼GCr15在轉(zhuǎn)爐冶煉中的控制難點(diǎn)為保證轉(zhuǎn)爐終點(diǎn)低磷含量的前提下盡量提高出鋼碳含量。在轉(zhuǎn)爐冶煉終點(diǎn),由于溫度及一氧化碳分壓為定值,鋼液中碳、氧濃度之間存在反比例關(guān)系。即轉(zhuǎn)爐冶煉終點(diǎn)進(jìn)行高拉碳操作,能夠大幅度降低鋼水氧含量,可以使合金消耗及脫氧劑消耗減少,有效降低生產(chǎn)成本,減少脫氧過(guò)程所生成夾雜量,顯著提高鋼的潔凈度,將較大程度減輕后續(xù)精煉的成本和難度[1]。

為實(shí)現(xiàn)轉(zhuǎn)爐終點(diǎn)高碳低磷出鋼,采用留渣與雙渣吹煉脫磷法生產(chǎn)軸承鋼GCr15。轉(zhuǎn)爐吹煉前期熔池溫度低,分配比高,前期脫磷熱力學(xué)條件極為有利,通過(guò)提高轉(zhuǎn)爐前期底吹強(qiáng)度和爐渣流動(dòng)性,優(yōu)化熔池?cái)嚢鑱?lái)獲得較好的動(dòng)力學(xué)條件。在吹煉前期便將鋼水磷含量降至較低水平,然后中間倒?fàn)t,倒出50豫~60%的前期脫磷渣后進(jìn)行少渣吹煉,高拉碳出鋼后使用脫碳渣作為下一爐前期脫磷渣。轉(zhuǎn)爐前期倒渣時(shí)間與溫度應(yīng)分別控制在350 s和1 380益左右,爐渣堿度為1.8~2.2,渣中全鐵含量10% ~ 15%。并在轉(zhuǎn)爐冶煉中期采取高槍位低供氧操作,補(bǔ)加適量的石灰與返礦,保證渣中全鐵含量,提高爐渣的活躍性,防止?fàn)t渣發(fā)生返干現(xiàn)象。在轉(zhuǎn)爐冶煉后期采用高槍位中等氧量操作,對(duì)轉(zhuǎn)爐終點(diǎn)碳含量與終點(diǎn)溫度進(jìn)行協(xié)調(diào)控制,實(shí)現(xiàn)高拉碳出鋼。

3.2 LF精煉

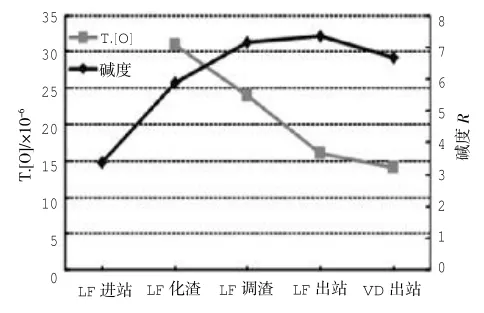

LF工藝控制重點(diǎn)在使用合理的LF精煉渣系,有效降低鋼液氧含量,并強(qiáng)化脫硫。研究表明[2-4],隨著爐渣堿度的提高,SiO2活度系數(shù)大幅度降低,從而可避免或減少渣中SiO2與鋼中Al的反應(yīng),脫氧能力得到提高,可有效吸附Al2O3夾雜。本工藝是采用加鋁粒強(qiáng)擴(kuò)散脫氧。如圖1所示,至LF出站時(shí)w (MnO)+w(FeO)為0.49%,爐渣脫氧效果良好。統(tǒng)計(jì)數(shù)據(jù)表明,在精煉過(guò)程中隨著爐渣堿度的提高,鋼液中T[O]含量隨之降低,如圖2所示。這是因?yàn)樵屑愉X粒強(qiáng)擴(kuò)散脫氧,爐渣中w(MnO)+w(FeO)含量明顯降低,從而使鋼水中的[O]向渣中擴(kuò)散,隨著白渣的逐步形成,精煉渣轉(zhuǎn)變?yōu)楦邏A度的CaOSiO2-Al2O3渣系,該渣系降低了渣鋼界面張力,具有良好的夾雜物吸附能力。

圖1 爐渣堿度與渣中w(M nO)+w(FeO)的關(guān)系

圖2 爐渣堿度與鋼液中wT[O]關(guān)系

此外,高堿度、低T.Fe的精煉渣可提高硫在渣鋼的分配比,有利于脫硫反應(yīng),可以實(shí)現(xiàn)深脫硫。圖3為精煉過(guò)程中鋼-渣硫分配比Ls與渣中(FeO+ MnO)含量的關(guān)系。從圖中可以看出,爐渣的脫硫能力隨著(FeO+MnO)含量的升高有明顯降低的趨勢(shì),Ls隨著(FeO+MnO)含量增大而減小。

因此,LF精煉渣使用R=7~9的高堿度CaOSiO2-A12O3渣系,具體成分目標(biāo)值見(jiàn)表1。

圖3 LF精煉(FeO+M nO)含量與Ls關(guān)系

表1 LF精煉渣成分 /%

在生產(chǎn)軸承鋼GCr15中,控制LF進(jìn)站鋼中Als躍0.04%,降低鋼液中的氧活度,若進(jìn)站酸溶鋁含量過(guò)低,則需要喂鋁線(xiàn)強(qiáng)制脫氧。鋼水進(jìn)站后,實(shí)行全程埋弧與白渣操作,迅速給電化渣提高鋼液溫度,添加鋁粒、碳化硅、FeSi粉和電石等脫氧劑,采用擴(kuò)散脫氧,分批補(bǔ)加石灰,并根據(jù)爐渣流動(dòng)性情況用鋁礬土或螢石進(jìn)行調(diào)整。在LF精煉過(guò)程中進(jìn)行全程控鋁,保證白渣精煉時(shí)間大于30 min,實(shí)現(xiàn)強(qiáng)脫氧與深脫硫,保證LF出站硫含量小于50伊10-6。

3.3 VD真空處理

VD真空處理的目的有2個(gè):一是進(jìn)行脫氮、脫氫;二是促進(jìn)夾雜物上浮,降低鋼中氧含量,提高鋼水潔凈度。進(jìn)VD爐處理之前,加入20~30 kg蛭石,提高渣中SiO2含量,防止VD處理結(jié)束后因溫度降低造成精煉渣結(jié)殼。在VD處理過(guò)程中,適當(dāng)調(diào)整底吹氬氣流量,在抽到高真空之前禁止大流量吹氬,并保持67 Pa高真空后處理時(shí)間15 min。VD真空處理結(jié)束后,鋼液會(huì)混入部分融渣,因此VD處理后保證軟吹氬時(shí)間大于20 min,鎮(zhèn)靜時(shí)間不少于10 min,以促使鋼液夾雜物上浮去除,進(jìn)一步降低鋼中的氧含量。

3.4連鑄工序

在連鑄過(guò)程中,采取鋼包寅中間包寅結(jié)晶器全程保護(hù)澆注,避免吸入空氣二次氧化,減少因耐火材料腐蝕產(chǎn)生外來(lái)夾雜,防止中間包覆蓋劑與結(jié)晶器保護(hù)渣卷入而污染鋼液。采用堿性中包覆蓋劑和堿性結(jié)晶器保護(hù)渣,促進(jìn)對(duì)脫氧產(chǎn)物的吸附,并嚴(yán)格控制連鑄中開(kāi)澆、換鋼包、拉速頻繁變化等非穩(wěn)態(tài)操作,提高鋼液潔凈度。同時(shí)嚴(yán)格控制連鑄工藝參數(shù):鋼水過(guò)熱度小于30益,大包澆注溫度1 502益,中包溫度臆1 481益,使用兩級(jí)電磁攪拌(結(jié)晶器350 A、2 Hz,凝固末端500 A、12 Hz),二冷比水量為0.65 L/kg,拉速控制在1.65 m/min。

4 生產(chǎn)效果

4.1成分控制

4.1.1 C、P含量

轉(zhuǎn)爐終點(diǎn)高拉碳的C含量控制在0.2% ~0.4%,平均C含量為0.32%,P含量平均為0.0095%,終點(diǎn)溫度為1 610~1 640益,實(shí)現(xiàn)了轉(zhuǎn)爐終點(diǎn)高碳低磷出鋼,使得鋼液中原始氧含量有效降低,為后續(xù)精煉進(jìn)行強(qiáng)脫氧深脫硫奠定了堅(jiān)實(shí)的基礎(chǔ)。軸承鋼GCr15成品中P含量平均為0.016%,最大值為0.019%,滿(mǎn)足了[P]臆0.020%的要求。

4.1.2 S含量

LF進(jìn)站時(shí)S含量為0.022%,出站時(shí)降至0.003%,脫硫率達(dá)到86.36%,實(shí)現(xiàn)深脫硫。成品S含量平均為0.003%,最大值為0.004%,實(shí)現(xiàn)了軸承鋼GCr15成品[S]臆0.005%的控制要求。

4.2氧含量及夾雜物

對(duì)軸承鋼GCr15鑄坯進(jìn)行了氧含量分析和夾雜物檢測(cè),其中氧含量平均為6伊10-6,最大值為9伊10-6,達(dá)到了鑄坯氧含量小于10伊10-6的目標(biāo)水平。圖4為連鑄坯試樣中非金屬夾雜物形貌圖。通過(guò)對(duì)夾雜物成分分析發(fā)現(xiàn),夾雜物多為Al2O3-MgO-CaO型和Al2O3-MgO型復(fù)合夾雜物,個(gè)別還夾雜著一些CaS,還觀(guān)察到一些純TiN夾雜。夾雜物形態(tài)多為球形,TiN夾雜多為四邊形,部分形狀不規(guī)則,且?jiàn)A雜物尺寸較小,多在2~5滋m之間。

圖4 連鑄坯中夾雜物形貌

可以看出,采用高堿度LF精煉、高真空度VD處理以及長(zhǎng)時(shí)間軟吹工藝,生產(chǎn)出的GCr15軸承鋼方坯夾雜物非常細(xì)小,沒(méi)有大顆粒夾雜的出現(xiàn),而且?jiàn)A雜物分布較為彌散。

(下轉(zhuǎn)第40頁(yè))

4.3鑄坯低倍組織

對(duì)軸承鋼GCr15鑄坯進(jìn)行了低倍檢測(cè),表2為低倍組織檢驗(yàn)結(jié)果,除有0.5級(jí)的中心疏松、偏析、中間裂紋缺陷外,未出現(xiàn)其它缺陷,鑄坯實(shí)物質(zhì)量良好,符合GB轅T18254及SGNB的要求。

表2 GCr15連鑄方坯低倍組織檢驗(yàn)情況

分析項(xiàng) 中心疏松中心偏析 縮孔邊裂 角裂中間裂夾雜最高級(jí)別 0.5 0.5 0 0 0 0.5 0

5 結(jié)論

采用復(fù)吹轉(zhuǎn)爐留渣與雙渣吹煉脫磷工藝,滿(mǎn)足了軸承鋼GCr15對(duì)轉(zhuǎn)爐終點(diǎn)高碳、低磷要求,轉(zhuǎn)爐終點(diǎn)C含量平均為0.32%,P含量平均為0.009 5%。選用高堿度(R=7~9)的CaO- SiO2- A12O3系精煉渣強(qiáng)化精煉深脫氧、脫硫,實(shí)現(xiàn)了成品[S]臆 0.005%的工藝要求。VD處理后保證軟吹氬時(shí)間大于20 min,鎮(zhèn)靜時(shí)間不少于10 min,有效地促進(jìn)了夾雜物的上浮。嚴(yán)格控制連鑄保護(hù)澆注與非穩(wěn)態(tài)操作,有效的防止了鋼液的二次氧化,保證了鑄坯中較低的氧含量。生產(chǎn)的軸承鋼最終鑄坯中氧含量為6伊10-6,夾雜物尺寸較小且分布彌散,鑄坯質(zhì)量良好,實(shí)現(xiàn)了軸承鋼的穩(wěn)定生產(chǎn)。

參考文獻(xiàn)

[1]王金平,吳建鵬.轉(zhuǎn)爐高碳低磷鋼工藝研究與應(yīng)用[J].煉鋼,2007,23(2):7-10.

[2]李晶.LF精煉技術(shù)[M].北京:冶金工業(yè)出版社,2009:8-35.

[3]蔡開(kāi)科.轉(zhuǎn)爐-精煉-連鑄過(guò)程鋼中氧的控制[J].鋼鐵,2004,39 (8):49-57.

[4]黃希祜.鋼鐵冶金原理[M].北京:冶金工業(yè)出版社,2008:270-280.

ZHANG Ciand ZHAO Cong

(Tianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractThe paperintroducesthe practice ofGCr15 bearing steelproduction with a processflow of120t BOF寅LF寅VD寅CC by Tianjin Iron and SteelGroup Company Limited (TISC).In case ofhigh phosphorus content in hot metal,high carbon and low phosphorous tapping was realized at converter end point by adopting hotheelatcombined blowing converterand dephosphorization with double slag blowing method.On average,carbon contentwas0.32% and phosphorouscontent,0.009 5% .In LF refining,CaO- SiO2- A12O3based refiningslagwith high basicity(R=7~9)wasselected tostrengthen deep deoxidation and desulfurization and ensure [S]臆0.005% in finish productwithoutpre-desulfurization.Time ofargon softblowing afterVD treatmentwasensured over20 min and killing time no lessthan 15 min to remove more inclusions.Average oxygen contentin finalbilletwas 6伊10-6.The billetshowed good quality with smallsized inclusion.The stableproduction ofGCr15 bearingsteelwasachieved.

Key wordsbearingsteel;dephosphorization;refiningslag;oxygen content;high basicityslag

收稿日期:2015-03-10

doi:10.3969/j.issn.1006-110X.2015.04.008

作者簡(jiǎn)介:張慈(1982—),女,河北人,碩士,工程師,主要從事科研項(xiàng)目管理工作。