生產參數對抽油機系統運行影響研究

王翠(大慶油田有限責任公司采油工程研究院)

生產參數對抽油機系統運行影響研究

王翠(大慶油田有限責任公司采油工程研究院)

隨著油田不斷開發,水井注不進水或注水效果差等問題日益突出,油井供排平衡關系不協調,導致桿、管、泵生產狀況差,檢修周期縮短,抽油機井系統效率降低。合理調整抽油機井的生產參數,使油井在供采平衡條件下生產,避免機采井抽汲參數過大產生的供液不足、泵效過低、檢泵率高等問題。通過研究生產參數對抽油機系統運行的影響,提出了合理控制油井沉沒度、調整沖程、沖速是提高抽油機系統運行狀況的關鍵。

抽油機 生產參數 沉沒度 沖速 沖程

隨著油田的不斷開發,油井出現低液面、低流壓、產量遞減率增大等現象,使機采井參數過大、泵效過低、檢泵率高等問題,導致抽油機井效率[1]降低,甚至低于10%,盡管經過注水系統結構的不斷調整,但油井供小于排的予盾仍存在。通過對低產井生產參數分析及現場應用證明,在保證產量的前提下,合理、適時地調整油井生產參數,改善抽油機井運行狀況,提高運行效率。

1 生產參數對抽油機系統的影響

1.1 沉沒度對抽油機系統影響

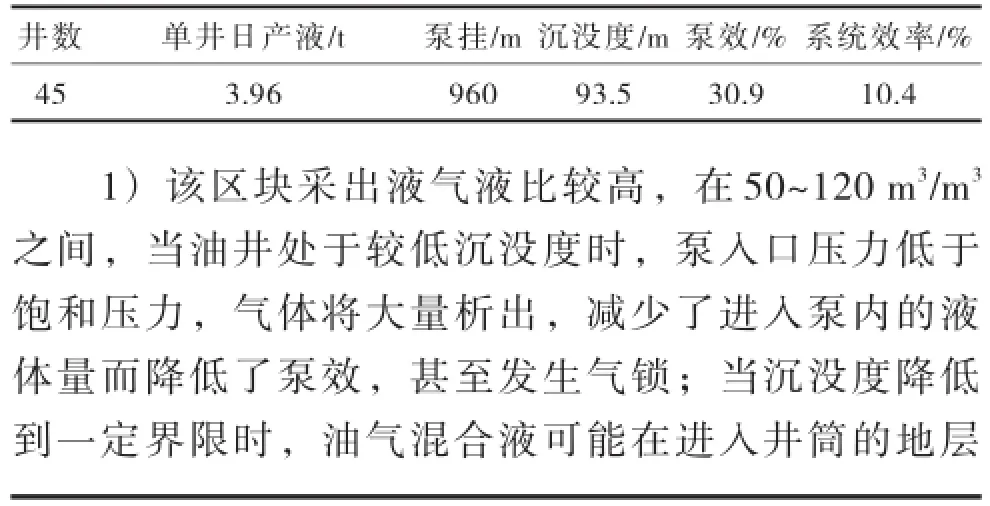

在油井投產初期,考慮到適應地層供液能力的變化,生產井在進行設計時,機、桿、泵選擇偏大,生產參數偏大的油井,會產生較高的生產壓差,油井沉沒度低,導致泵效降低[2]。表1為大慶油田某區塊45口抽油機井平均沉沒度與系統效率情況統計。對該區塊油井進行了分析:附近形成脫氣圈,阻礙采出液進入井筒,降低油井產液量。

表1 45口抽油機井平均沉沒度與系統效率統計

理論研究表明,井底流動壓力低于一定下限值時,流飽壓差過大,由于氣體的流度大于液體的流度,將會使油層嚴重脫氣,在油井附近形成脫氣圈,脫氣圈內原油黏度大幅上升,采液指數降低,將嚴重影響原油采收率。因此,為提高油井產量,流壓應在其臨界壓力點以上。

2)由于沉沒度的降低,泵入口壓力降低,采出液內含蠟容易在泵內或井筒內析出,造成桿管或泵筒內結蠟,由于蠟質的析出使油井采出液黏度增加,抽油桿柱下行阻力增大,容易造成桿管偏磨,嚴重時會發生蠟卡或桿柱斷脫,影響油井生產。

3)沉沒度低導致抽油泵充滿程度低。柱塞下行程時,由于泵筒內充滿度不足,柱塞開始速度較高,突然接觸液面會發生強烈振動,即所謂的“液擊”問題,油井發生液擊后,桿、管、泵系統振動增加,偏磨加劇,桿管斷脫、漏失概率增加,使檢泵周期縮短。

1.2 沖速對抽油機系統影響

1)抽油機沖速的最大允許值受設備工作特點限制,在一定泵徑與沖程長度條件下,隨著沖速增加,上沖程慣性載荷增加,使懸點最大載荷增加,下沖程下行阻力增大,使懸點最小載荷減小。懸點示功圖載荷波動幅度變大,地面抽油機平衡效果變差,電動機軸扭矩波動增大,導致電動機效率降低,因此抽油機不宜使用較高沖速。

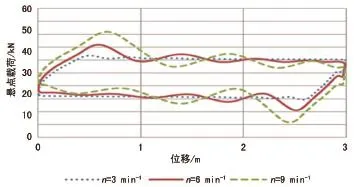

沖速對懸點最大、最小載荷影響嚴重,通過相同工況理論計算,沖速為6 min-1和9 min-1時最大載荷與3 min-1相比,分別增加了12.63%和26.7%;最小載荷分別降低了9.44%和25.45%。隨著沖速增加,示功圖載荷曲線波動加大,說明桿柱振動增強(圖1)。

圖1 沖速對懸點示功圖的影響

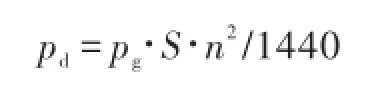

2)由于速度增加,系統動載荷增大,抽油機系統動載荷計算公式為

式中:

pd——動載荷,kN;

pg——桿柱重,kN;

S——沖程,m;

n——沖速,min-1。

由此可見,動載荷與沖速的平方成正比。沖速增加后,動載荷按平方的規律增加,引起桿柱和地面設備的強烈震動,易造成超載停機或故障損壞。

3)隨著沖速增加,柱塞在工作筒中運動速度加快,如果比液體進入工作筒的速度快,工作筒將來不及充滿液體,造成泵效降低。當光桿下行速度超過桿柱在液體中靠自身重力下降的速度時,抽油桿柱就受到相當的擠壓力,容易使桿柱發生變曲,造成桿柱與油管內壁發生偏磨,同時桿柱受到運動方向改變的次數太多,容易發生彈性疲勞,縮短抽油桿的使用壽命,使斷脫的概率增大。

1.3 沖程對抽油機系統影響

對于游梁式抽油機,油田普遍使用長沖程的生產參數。使油井沖程損失相對減少,有利于提高井下抽油泵效率;沖程增加也有利于降低沖速,桿柱運行頻次降低,疲勞壽命得到提高。但沖程增加會使抽油機曲柄回轉半徑增大,曲柄軸力矩增大,抽油機系統載荷波動幅度增大,導致系統平衡狀況變差,抽油機井地面效率降低。所以在選擇沖程上,應將泵掛、泵徑等參數綜合考慮,當泵掛、泵徑偏大(泵掛超過1200 m,泵徑超過φ57 mm)時,選用中、小沖程[3]較為合理;當泵掛、泵徑不大時,可選用長沖程。

2 優化生產參數

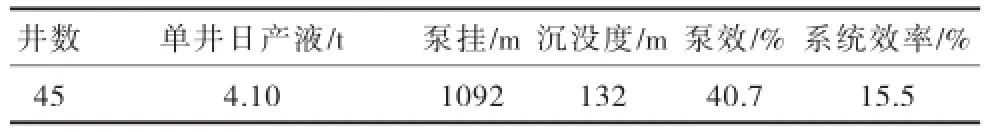

通過分析生產參數對抽油機系統影響,在大慶油田某區塊開展了45口井的參數調整試驗。據示功圖測試分析,其中16口井存在氣影響問題;沉沒度較低供液不足井為9口;抽汲參數偏大的井為27口。采取了增加泵掛深度的方法,措施后平均單井沉沒度為132 m;在保證機型不變的情況下,調整了沖程、沖速參數,平均沖程從調整前的2.8 m降為2.5 m,平均沖速從調整前4.7 min-1降為4.1 min-1;并對部分抽油機井進行了平衡調整,使抽油機電流平衡率都保持在85%~100%之間。措施后測試數據見表2。

表2 措施后45口抽油機井平均生產情況

通過對油井生產參數的分析與調整,取得了較好的效果,在保證單井產量的條件下,系統效率平均提高5.1%,油井運行工況得到改善,油井檢泵周期明顯延長。

3 結論

低產低效井逐年增加,開發效益變差,優化油井運行參數是切實可行的治理措施。對于受地層條件的限制,水井無法提高注水、油井供液能力小于產出能力,采取調小參數是緩解供排矛盾、優化機采系統運行的有效途徑。

1)油井應始終保持合理沉沒度[4]條件下生產。

2)在保證生產的前提下,選用中、低沖速[5]。對于普通黏度的原油,選用沖速為5~7 min-1;對于高黏原油,沖速不超過4 min-1。

3)在調整油井生產參數時,應保證沉沒度處于合理水平基礎上,以調整沖速為主,調整沖程為輔。

[1]阮晶琦,梁宏寶,鄭應偉.不同工況下抽油機能耗規律研究[J].石油礦場機械,2014,43(7):8-12.

[2]王韜.抽油機井生產參數調整技術應用與節能潛力分析[J].科技與企業,2012(7):296.

[3]馮磊.合理優化參數提高抽油機井系統效率[J].石油石化節能,2013(6):45-46.

[4]王磊,鄭偉,張娟,等.胡尖山油田油井合理生產參數優化及應用[J].石油化工應用,2013,32(5):60-62.

[5]張廣遠.優化抽油機井地面抽汲參數的節能實踐[J].石油石化節能,2012(4):39-40.

10.3969/j.issn.2095-1493.2015.007.002

2015-03-21)

王翠,工程師,2005年畢業于大慶石油學院(石油工程專業),從事機械采油技術的研究工作,E-mail:wangcui@petrochina.com.cn,地址:黑龍江省大慶市采油工程研究院舉升工藝研究室,163453。