水-有機溶劑提取牡丹籽油及其抗氧化活性分析

饒鴻雁 王成忠 袁亞光

(齊魯工業(yè)大學食品與生物工程學院,濟南 250353)

水-有機溶劑提取牡丹籽油及其抗氧化活性分析

饒鴻雁 王成忠 袁亞光

(齊魯工業(yè)大學食品與生物工程學院,濟南 250353)

本研究以水-有機溶劑提取牡丹籽油,實現(xiàn)“邊提油邊脫膠”,省去了油脂精煉的脫膠步驟,簡化了牡丹籽油的后續(xù)精煉。利用響應面分析得到牡丹籽油最優(yōu)提取條件及提取條件對牡丹籽油抗氧化活性的影響。研究表明,當牡丹籽粉末和水的添加比例為6 g/mL時,水-有機溶劑提取脫膠效果和傳統(tǒng)高溫水化脫膠效果相當;響應面分析可知,料液比和抗氧化活性呈正相關,時間和抗氧化活性呈負相關,而溫度和抗氧化活性間不是簡單的線性關系。綜合考慮溶劑用量、牡丹籽油的提取率及其抗氧化活性,結合響應面分析,確定最優(yōu)提取工藝條件為:料液比16mL/g,溫度58℃,時間70min,此條件下,提取率預測值為31.36%,實際值為30.78%,DPPH·清除率為85.12%。

牡丹籽油 水-有機溶劑提取 DPPH·清除率 抗氧化活性

牡丹(Paeonia suffruticosa Andr.)屬毛莨科芍藥屬,落葉灌木,在我國種植面積很廣,主要分布在浙江、四川、安徽、山東等地。常分為藥用牡丹和觀賞牡丹,前者以安徽銅陵的最為著名,后者以河南洛陽和山東菏澤最為著名。牡丹籽產量高,目前我國牡丹的種植面積約30萬畝,牡丹籽產量高達4萬t左右。牡丹籽出油率為27%~33%,牡丹籽油中富含不飽和脂肪酸,其質量分數(shù)為87.60%(壓榨法),其中亞油酸、亞麻酸和油酸的質量分數(shù)分別為22.19%、35.70%和27.14%[1]。牡丹籽油作為一種新型植物油脂資源,其潛力很大。目前,常用的植物油脂提取方法有壓榨法、有機溶劑萃取法、超聲輔助提取法、微波輔助提取法以及超臨界二氧化碳提取法等,這些方法提取的植物油脂,得到的都是粗油脂,都需要精煉。白喜婷等[2]在牡丹籽油的精煉時,首先進行水化脫膠,去除牡丹籽油脂中的磷脂。本研究采用水-有機相提取牡丹籽油,實現(xiàn)了提取、脫膠同步進行,即“邊提油邊脫膠”,簡化了牡丹籽油的后續(xù)精煉,同時避免了高溫水化脫膠時對油脂品質的影響。本試驗以水的添加量作為自變量,膠的形成量作為因變量,進行單因素試驗,得到最佳水的添加量;以牡丹籽油的提取率為響應值,采用響應面BBD法進行分析;對牡丹籽油的抗氧化活性進行分析(采用DPPH·法),采用響應面法分析DPPH·清除率與提取條件之間的關系。綜合考慮溶劑用量、牡丹籽油的提取率及其抗氧化活性,結合響應面分析,確定最優(yōu)提取工藝條件,以期為牡丹籽油的開發(fā)利用提供參考。

1 材料與方法

1.1 材料與儀器

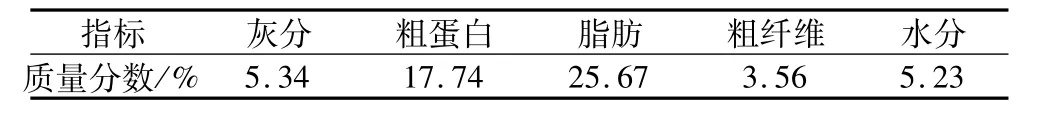

牡丹籽:河南牡丹籽產業(yè)經濟開發(fā)區(qū)提供(表1);DPPH·:優(yōu)級純,合肥博美生物科技有限責任公司。

表1 牡丹籽的基本化學成分

UV2550型紫外-可見分光光度計:日本島津公司;RE-600型旋轉蒸發(fā)儀:上海亞榮生化儀器廠;DL-5-B型離心機:上海安亭科學儀器廠;QJ32W1000A高速萬能粉碎機:天津泰斯特儀器有限公司;2WAJ型阿貝折射儀,上海光學儀器五廠。

1.2 試驗方法

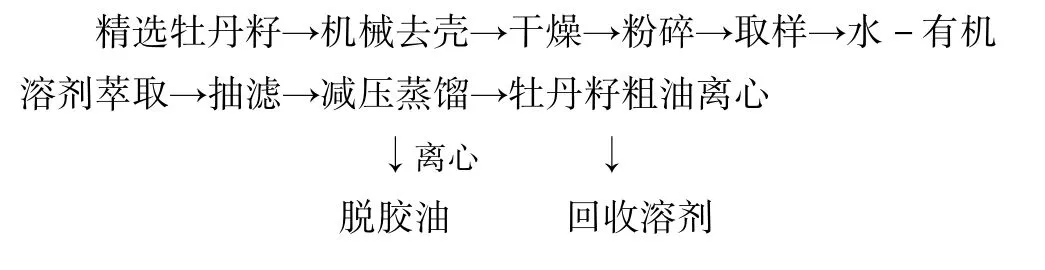

1.2.1 雙水相提取牡丹籽油方法

1.2.1.1 工藝流程

1.2.1.2 操作要點

選取無蟲害、飽滿的牡丹籽洗凈,于鼓風式恒溫箱中80℃干燥至恒重,用粉碎機適當粉碎牡丹籽,結合人工處理去殼;后繼續(xù)用粉碎機處理去殼的牡丹籽,粉碎時應采取間歇性粉碎,防止持續(xù)粉碎引起的過熱對粉末造成氧化性損壞。

取40 g牡丹籽粉末(40目)置于球形燒瓶中(先放入磁子),加相應量的正己烷和蒸餾水,于磁力恒溫攪拌器上固定安裝,調整好轉速,進行熱浸提。浸提結束后,采用抽濾方式分離殘渣和溶液混合物。減壓濃縮時,減壓0.08 MPa,溫度為36℃,至冷凝管處無液體滴下時(回收正己烷);將溫度升高至65℃,繼續(xù)濃縮15 min,確保所得濃縮牡丹籽油中無水殘留。將濃縮后的牡丹籽油轉入50 mL離心管1中,轉速 5 500 r/min,離心 15 min;將上層油脂(即為脫膠油脂)轉入離心管2中,脫膠油脂和離心管2的總質量為m3。離心管1中的下層沉淀即為膠(磷脂),沉淀和離心管1的總質量為m4。計算牡丹籽油的提取率和膠的形成量,每組重復3次取平均值。

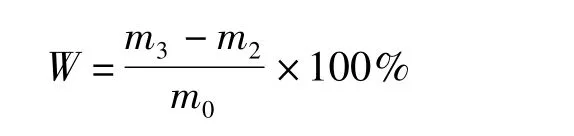

1.2.2 牡丹籽油的得率

牡丹籽油得率計算式為

式中:m3為脫膠油和離心管2的總質量/g;m2為離心管2的質量/g;m0為牡丹籽粉末的質量/g。

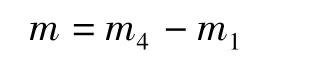

牡丹籽油中膠的形成量計算式

式中:m4為沉淀和離心管1的總質量/g;m1為離心管1的質量/g。

1.2.3 水添加量的確定

在傳統(tǒng)油脂生產過程中,均是先提取,然后對油脂進行精煉,包括脫膠、脫酸、脫臭、脫色等步驟,而油脂脫膠最普遍的方法有水化脫膠和酸化脫膠,水化脫膠的原理是利用磷脂等膠溶性雜質的親水性,在一定量的水或者其他電解質中,經攪拌吸水膨脹,最終凝聚并分離去除的一種脫膠方法[3]。本試驗采用水-有機溶劑提取,達到“邊提油邊脫膠”,簡化了油脂精煉過程。采用 3個水平(4、6、8 g/mL),通過傳統(tǒng)高溫水化脫膠對照,確定合適的添加量。

1.2.4 單因素試驗

料液比,溫度,時間是影響牡丹籽油提取率的幾個最重要的因素;同時,在牡丹籽毛油脫膠過程中,溫度,時間也是影響水化脫膠效果的重要因素,所以需對這3個因素進行試驗,料液比(1∶3、1∶6、1∶9、1∶12、1∶15),溫度(30、40、50、60、70℃),時間(10、30、50、70、90、110 min)。

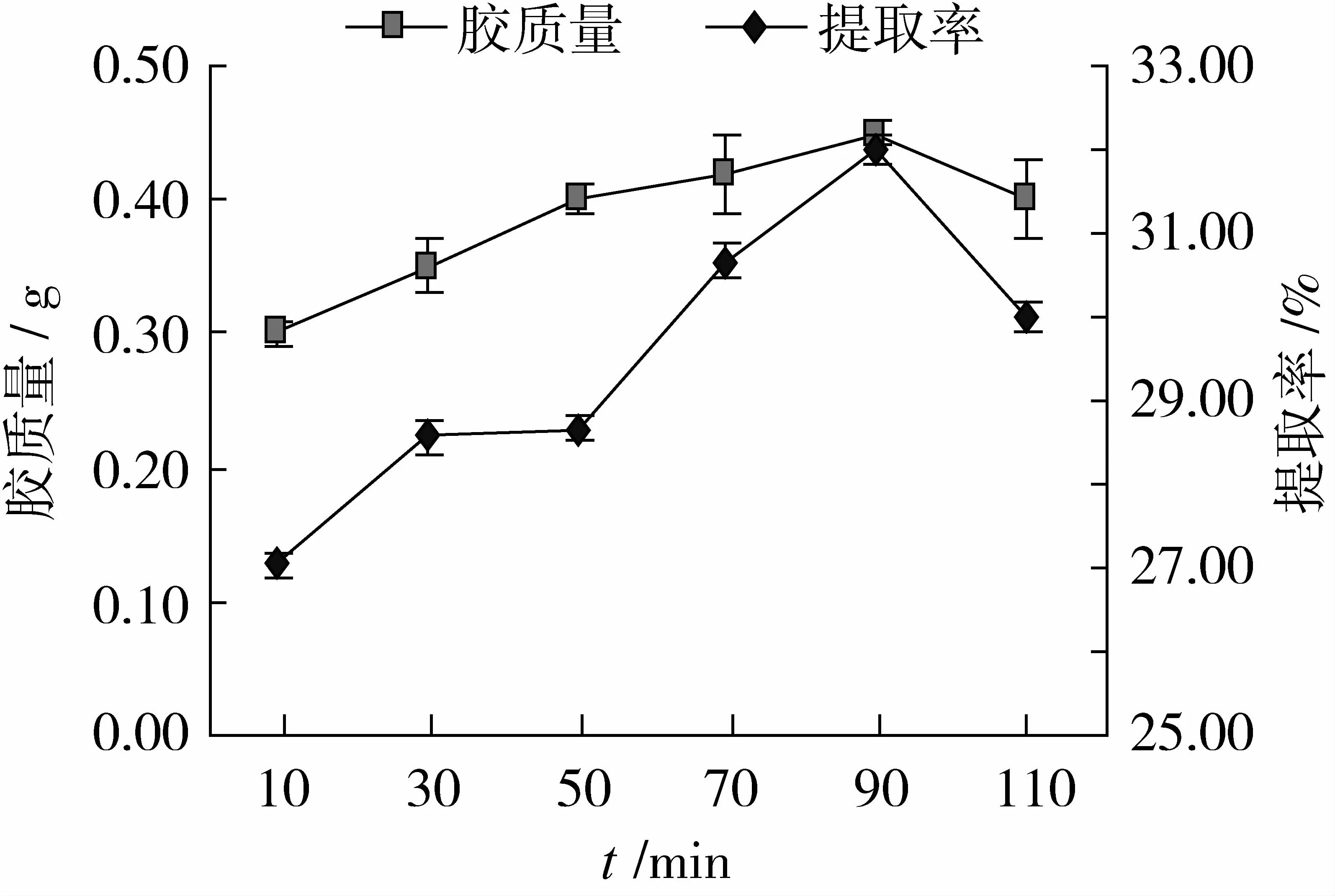

1.2.5 響應面優(yōu)化牡丹籽油提取工藝條件

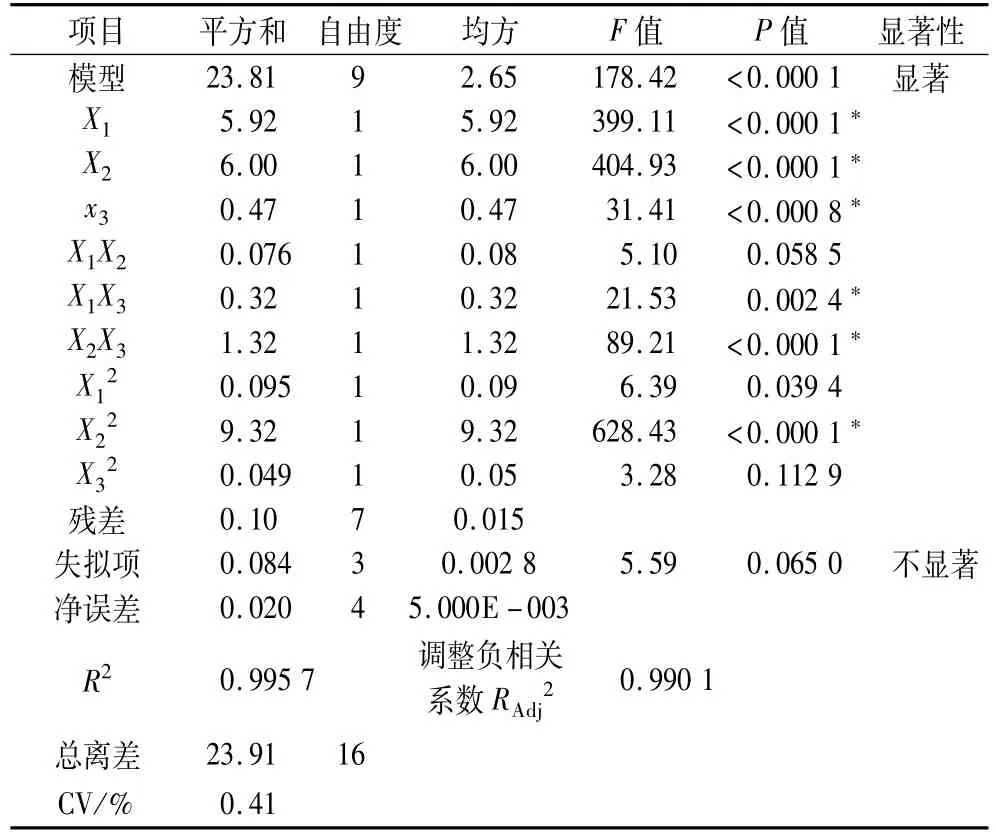

在單因素試驗結果的基礎上,采用Box-Behnken試驗設計方案,以料液比、溫度、提取時間為考察變量,分別以X1、X2、X3表示,以牡丹籽油得率Y為響應值。試驗設計素及水平見表1

表2 Box-Behnken試驗設計因素水平

1.2.6 牡丹籽油的儲藏穩(wěn)定性和理化性質

將牡丹籽油于常溫下密封保存,觀察有無沉淀產生,來評價儲藏穩(wěn)定性。

酸價、過氧化值:參照 GB/T 5009.37—2003方法測定;碘價:參照 GB/T 5532—2008方法測定;磷脂:參照 GB/T 537—2008方法測定;皂化值:參照GB/T 5534—2008方法測定;折光指數(shù):參照 GB/T 5527—2010方法測定。

1.2.7 牡丹籽油的抗氧化能力的測定

將0.1mL的牡丹籽油溶于2.4mL的0.000 4%的DPPH·乙醇溶液中,然后快速震蕩以搖勻混合液,暗置60 min,以乙醇為參比液,在515 nm處測吸光度[4]。DPPH自由基清除率按[1-AS/A0]×100%(AS、A0分別為供試和空白對照反應體系的吸光度值)計算,每組重復3次取平均值。

1.2.8 數(shù)據分析

采用Excel2003和Design Expert8.0.6。

2 結果與分析

2.1 水添加量的確定

提取溫度60℃,時間為60min,正己烷的用量為400 mL。

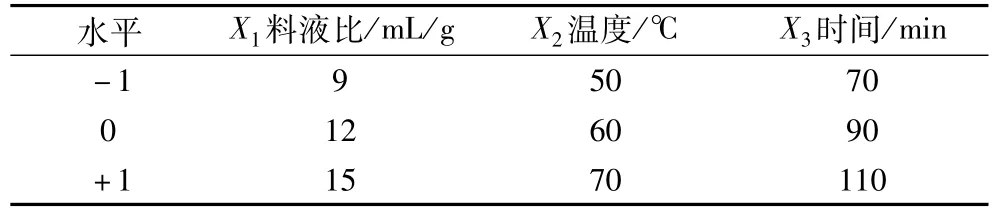

圖1 水的添加量對牡丹籽油中膠的形成量的影響

由圖1可知,當牡丹籽粉末和水的添加比例為6 g/mL時,即添加6.67 mL水(牡丹籽粉末 40 g),水-有機溶劑提取牡丹籽油的膠的形成量最多,為0.40 g,這與傳統(tǒng)高溫水化脫膠(先提取后脫膠)的脫膠量基本一致,這表明水-有機溶劑提取法的“邊提取邊脫膠”的效果很好。由此確定,雙水相提取牡丹籽油時,牡丹籽粉末和水的添加比例為6 g/mL。

2.2 單因素試驗

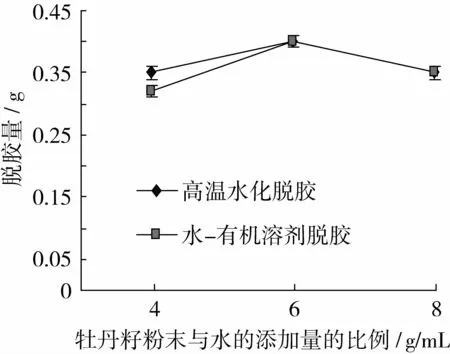

2.2.1 溫度

由圖2可以看出,從30~60℃,牡丹籽油提取率與溫度呈正相關,并且隨著溫度的升高,這種趨勢有所增高,這是因為溫度的升高加劇了溶劑分子運動,使得溶劑與牡丹籽粉末充分接觸,同時油脂分子從牡丹籽粉末中向外擴散的動力也隨之增大;當溫度達到70℃時,牡丹籽油提取率反而下降,原因是正己烷的沸點低于70℃,在此條件下正己烷易揮發(fā),使正己烷的量減少,導致牡丹籽油的提取率降低。也可能那是因為溫度過高,反而使溶劑分子運動過于激烈,導致溶劑分子與材料接觸幾率減小,溶劑與材料的接觸面積減小,并且高溫會導致牡丹籽油的成分發(fā)生分解,從而導致牡丹籽油的提取率降低[5]。同樣,在30~60℃范圍內,牡丹籽油膠的形成量隨著溫度的升高而增加,這是因為水化脫膠時,溫度的升高有利于水分子與磷脂分子的充分接觸,磷脂吸水能力強,吸水多,磷脂膨脹的越快[2];在70℃時,膠的量反而下降,這是牡丹籽油提取率降低的緣故。

圖2 溫度對牡丹籽油提取率和膠的形成量的影響

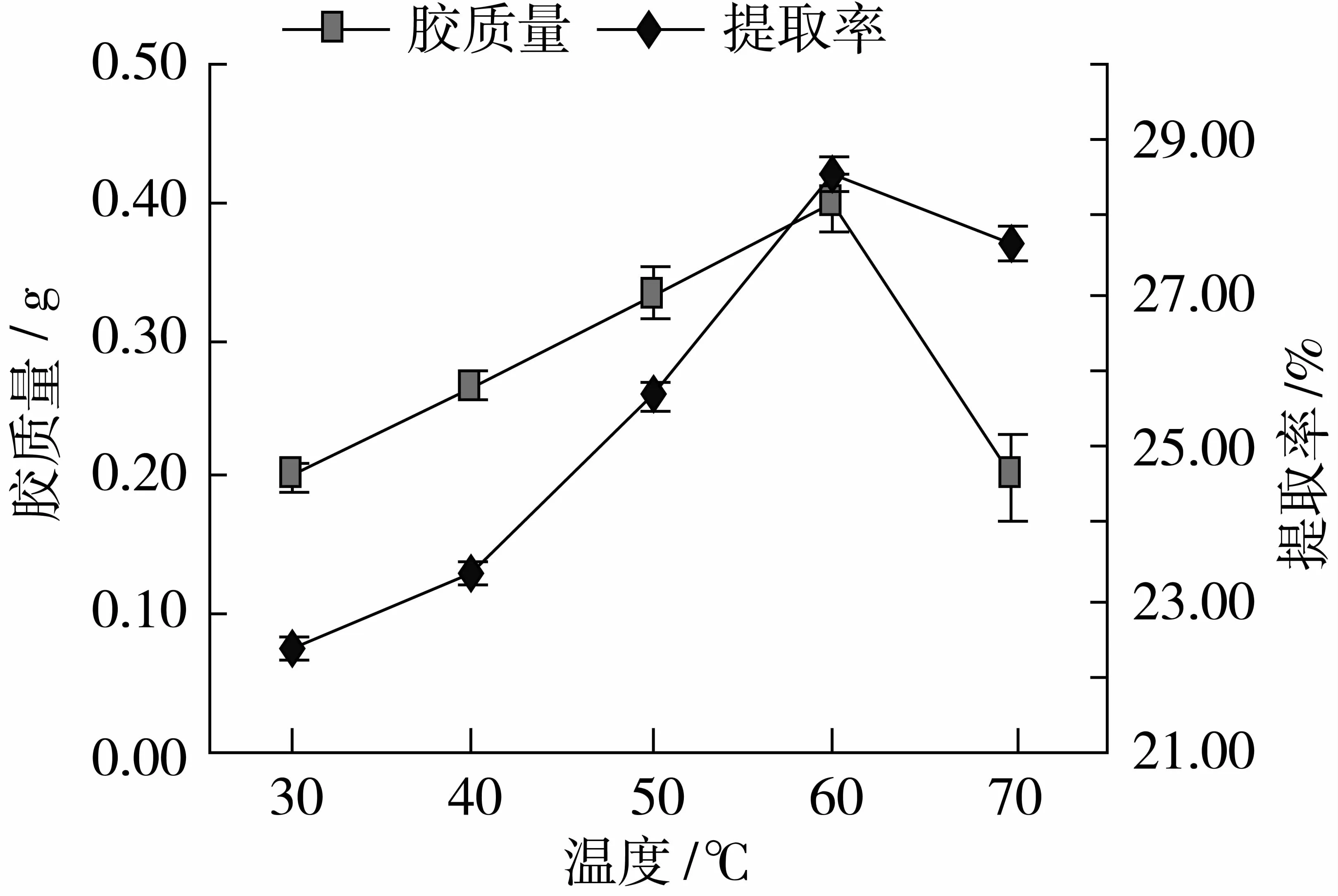

2.2.2 時間

由圖3可知,在一定范圍內(10~90 min),牡丹籽油提取率與提取時間呈正相關,90 min時達到最高,這是因為提取開始時,固體粉末中油脂濃度和溶劑中油脂濃度極差很大,同時隨著加熱時間的增長,油脂分子獲得的能量越多,從而使得油脂分子從牡丹籽粉末中向料液中的擴散動力增大;與此同時,隨著濃度極差越來越小,直至料液中的油脂濃度和固體粉末中的油脂濃度達到動態(tài)平衡[5],牡丹籽油的提取率也不再升高。當提取時間為110 min時,牡丹籽油的提取率反而下降,這是因為提取時間過長,溶劑揮發(fā)所導致的。在10~90 min范圍內,膠的形成量也是隨著提取時間的增加而增加,這是因為水化作用是發(fā)生在相的界面上,膠體從潤濕到完成水化,需要一定的時間[3];當提取時間達到110 min時,膠的形成量反而下降,這是牡丹籽油提取率下降導致的。

圖3 時間對牡丹籽油提取率和膠的形成量的影響

2.2.3 料液比

圖4 料液比對牡丹籽油提取率和膠的形成量的影響

由圖4可知,隨著料液比的增加,牡丹籽油的提取率越來越高,并且這種趨勢越來越明顯,這是因為料液比的增加,使得牡丹籽粉末中油脂濃度和料液中油脂濃度極差變大,表現(xiàn)出來的是油脂分子擴散動力增加,同時料液比的增加,使得溶劑溶解油脂的能力增加;但是,隨著料液比的增加,牡丹籽油的提取率不再提高,這是因為固液中的油脂濃度極差很小。同樣隨著料液比的增加,膠的形成量也有所增加,這是因為牡丹籽油提取率增加,當增加到一定程度時,膠的量基本不變,這說明脫膠量達到最大。

2.3 響應面分析牡丹籽油的提取條件及結果

2.3.1 模型的建立和顯著性分析檢驗

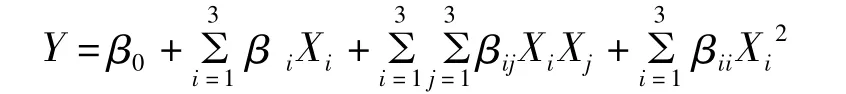

響應面分析時,采用Design Expert8.0.6軟件對試驗數(shù)據進行回歸分析。設計模型通過二階經驗模型對變量的響應行為進行表征,即

上式中,y代表響應值(平均提取率),β0、βi、βii項分別表示偏移項、線性偏移系數(shù)、二階偏移系數(shù),βij是交互偏移系數(shù),Xi和Xj為各因素值。試驗設計及結果見表2,每組試驗做3次,提取率取平均值。用應用DesignExpert軟件進行多元回歸擬合分析,得到牡丹籽油得率與超聲波處理各因素變量的二次方程模型為

Y=0.86X1-0.87X2+0.24X3+0.14X1X2-0.28X1X3-0.58X2X3-0.15X12-1.49X2

2-0.11X3

2+30.45

表3 響應面試驗設計與結果(含提取率與DPPH·清除率)

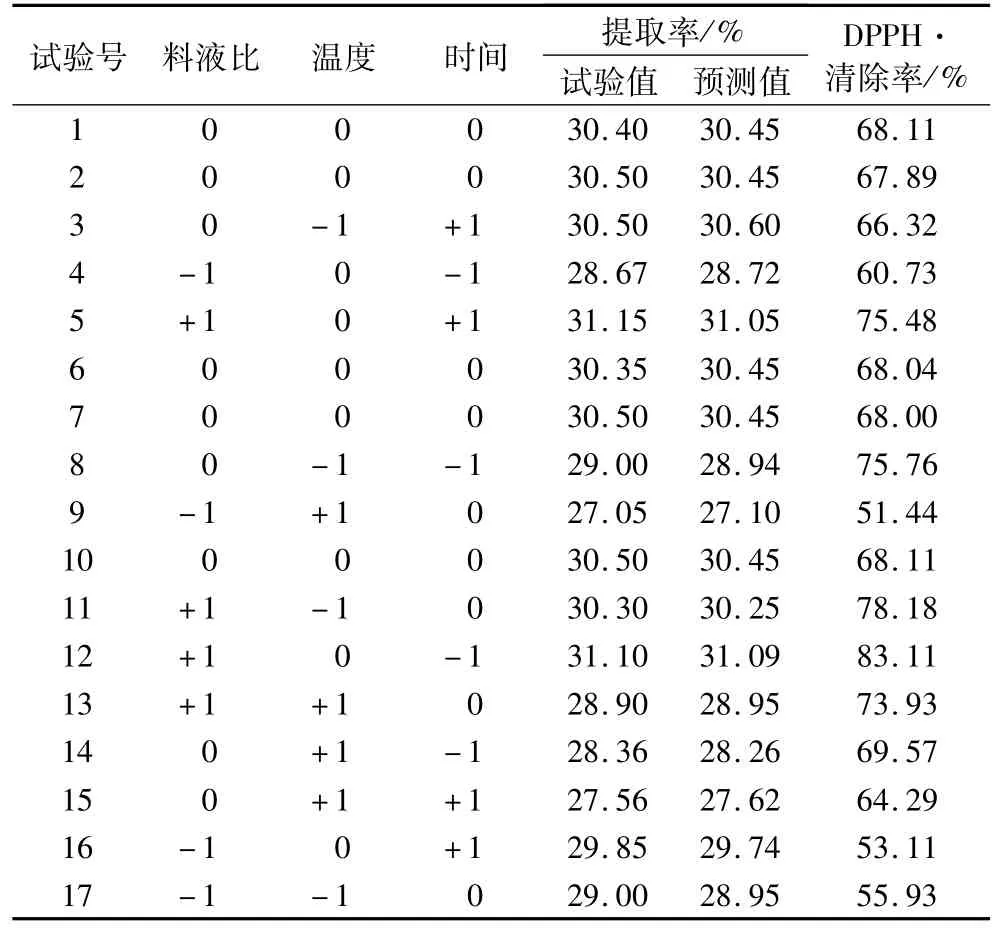

由表3回歸分析結果,當“P>F”值小于0.01時,就表示該項極顯著,即表示該項指標顯著。料液比、溫度、時間的一次項均達到極顯著水平(P<0.01),表明溫度、料液比和時間對牡丹籽油的提取率的線性效應極顯著,交叉項X2X3,X1X3兩項極顯著,表明溫度和時間、料液比和時間的交互作用極顯著,即對牡丹籽油的提取率影響很明顯,二次項為極顯著,表明該二次項對牡丹籽油提取率的曲面效應極顯著,表明實驗考查因素對牡丹籽油提取率的影響不僅僅是簡單的線性關系。從表2可以看出,F(xiàn)回歸=178.42,P<0.000 1,表明該二次多元模型極顯著;F失擬=5.59,P=0.065 0>0.05,表明模擬失擬度不顯著,即該二次方程模型能準確的預測牡丹籽油的提取率;并且該模型的調整相關系數(shù)RAd2=0.990 1,說明該模型能解釋99.01%響應值的變化,所以該模型的擬合度好,試驗誤差小;CV=0.41%,表明該模型的重現(xiàn)性好。

表4 響應面回歸分析結果

2.3.2 提取條件的確定

為了進一步優(yōu)化提取條件,進一步確定最佳點,在模型濃度范圍內選擇出發(fā)點,用 Design Expert 8.0.6按照模型使用快速上升法進行優(yōu)化,可得水-有機溶劑提取牡丹籽油的最佳工藝條件為:料液比為18 mL/g,溫度為59.95℃,時間為70 min,在此工藝條件下模型預測提取率為31.78%。為了驗證這一提取率,采用工藝條件(料液比為18 mL/g,溫度為60℃,時間為70 min)進行試驗(做3次平行試驗),取平均值,得到牡丹籽油的提取率為31.53%,這與預測值相對誤差為0.78%。

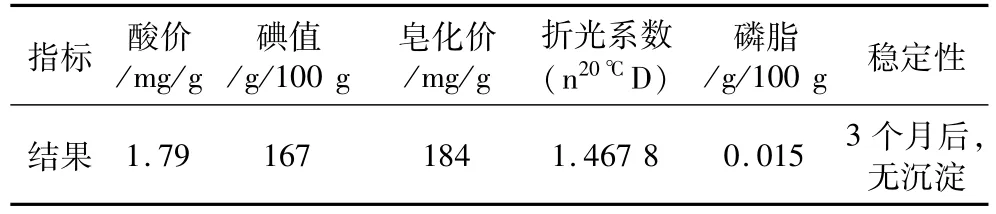

2.4 牡丹籽油的儲藏穩(wěn)定性及理化性質

牡丹籽油的儲藏穩(wěn)定性及理化性質見表5。

表5 牡丹籽油的儲藏穩(wěn)定性及理化性質

2.5 提取條件對牡丹籽油抗氧化性的影響

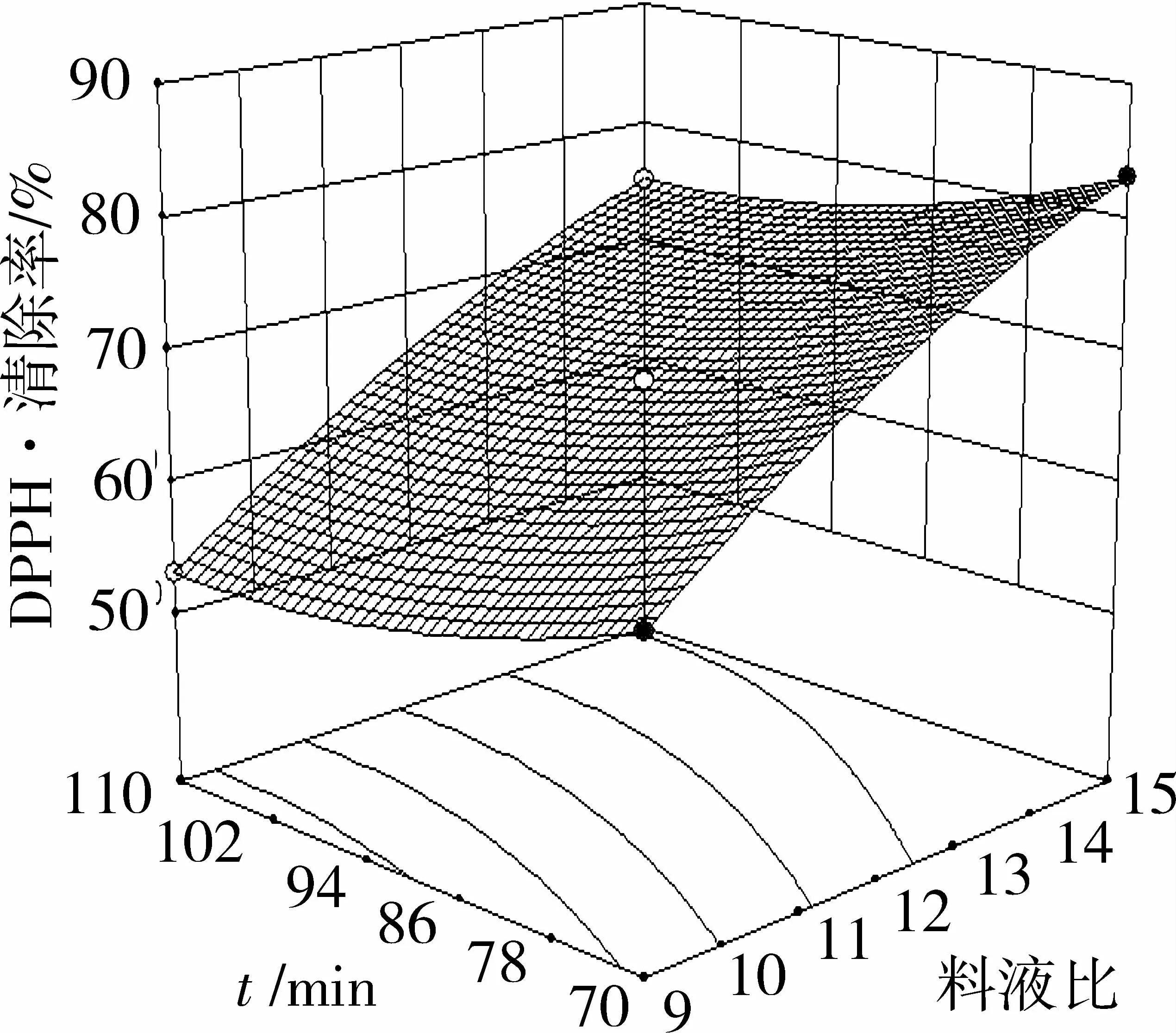

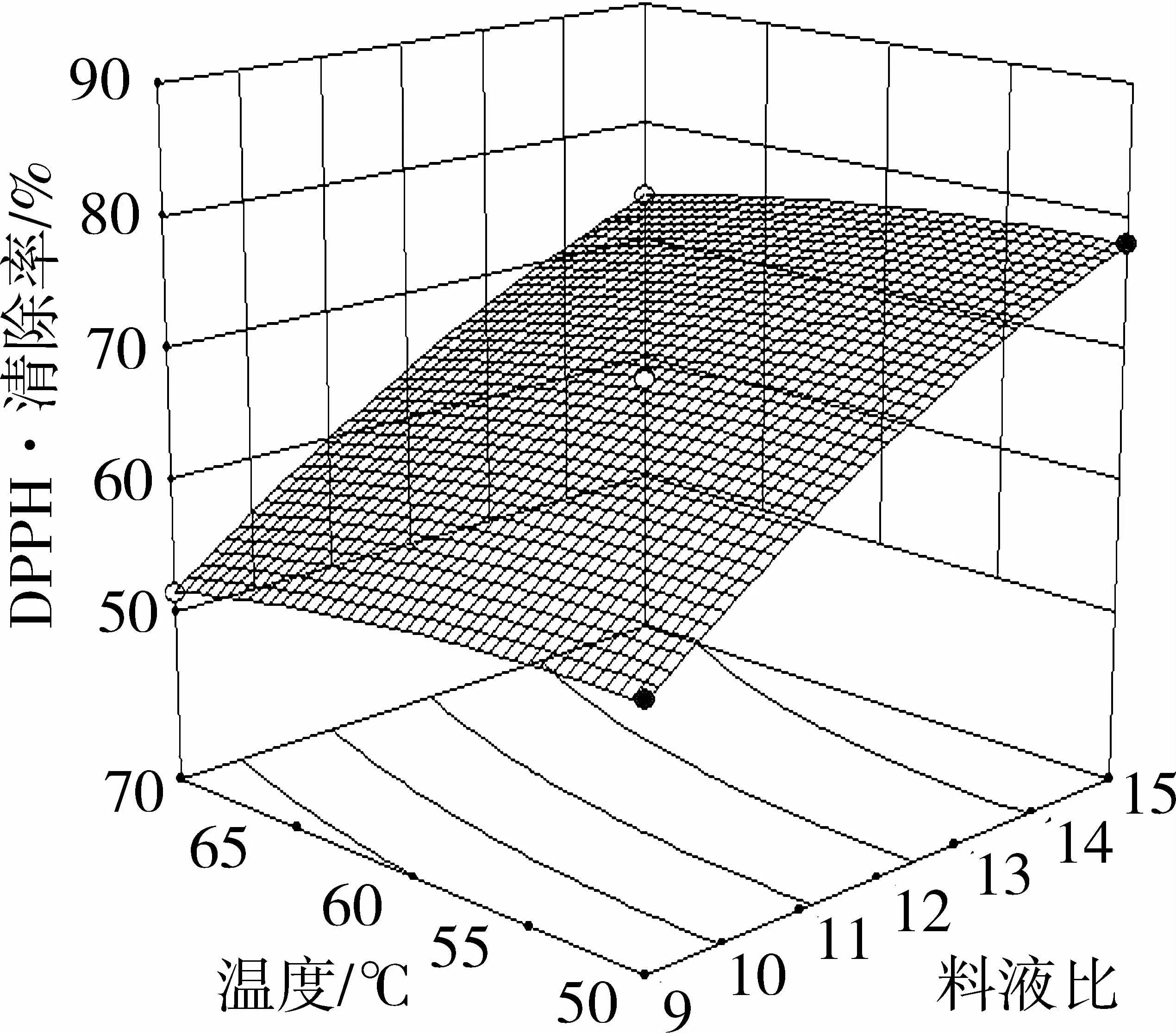

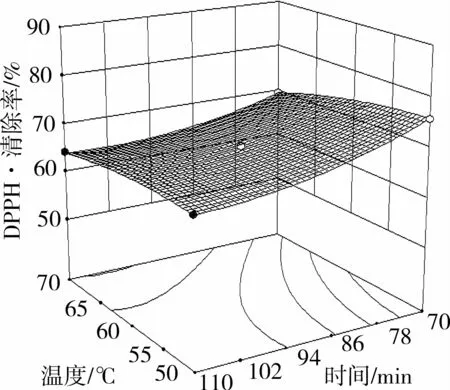

牡丹籽油抗氧化活性用DPPH·清除率表征,經響應面Design Expert8.0.6設計分析,不同提取條件下的牡丹籽油的抗氧化活性從51.44%~83.11%,結果見表2。不同提取條件對牡丹籽油活性的影響見圖5~圖7。

如圖5所示,溫度固定為60℃。時間不變時,料液比和牡丹籽油的抗氧化活性(下成抗氧化活性)呈明顯的正相關關系,這很可能是因為隨著料液比的增加,生育酚的溶解度增加,同時不飽和脂肪酸,如亞油酸、亞麻酸的溶解度也增加;當料液比不變時,提取時間和抗氧化活性呈負相關關系,并且這種趨勢逐漸減小,這很可能是因為在60℃下,正己烷會有所揮發(fā),隨著正己烷的減小,生育酚和不飽和脂肪酸等溶解度減小,同時也可能是在60℃下,不飽和脂肪酸部分被破壞。

圖5 時間和料液比對DPPH·清除率的影響

圖6 溫度和料液比對DPPH·清除率的影響

如圖6所示,時間固定為60 min。溫度不變時,料液比和抗氧化活性呈正相關,原因同圖5中所述。所不同的是,當料液比不變時,隨著溫度的增加,抗氧化活性變化不是簡單的線性變化,當溫度在50~60℃范圍內,牡丹籽油的抗氧化活性基本沒有變化,這很有可能是因為溫度升高時,不飽和脂肪酸的破壞所造成的抗氧化活性的下降和生育酚溶解度的增加帶來的抗氧化活性的增加相抵消;或是溫度升高,不飽和脂肪酸的提取率下降[6],同時又有利于具有抗氧化活性的三萜類物質和揮發(fā)油的提取[7]。而當溫度超過60℃時,抗氧化活性明顯下降,這很可能是因為正己烷(沸點:68.74℃)的揮發(fā)較多,直接影響生育酚和不飽和脂肪酸的溶解度,同時溫度過高,不飽和脂肪酸會被破壞。

如圖7所示,料液比固定為12mL/g時。時間不變時,在50~60℃范圍內,隨著溫度的升高,抗氧化活性的基本不變,隨著溫度的進一步升高,抗氧化活性下降,原因同圖5.2中所述;當溫度不變時,提取時間和抗氧化活性呈負相關關系,并且這種趨勢逐漸減小,原因同圖5中所述。

圖7 時間和溫度對DPPH·清除率的影響

3 結論

水—有機溶劑提取牡丹籽油,實現(xiàn)了“邊提油邊脫膠”,省去了油脂脫膠步驟,簡化了牡丹籽油的精煉。當水的添加量為6.67 mL時,水—有機溶劑提取脫膠效果和傳統(tǒng)高溫水化脫膠效果相當,儲藏試驗也表明,牡丹籽油穩(wěn)定性較好。由響應面分析知,料液比和抗氧化活性呈正相關,時間和抗氧化活性呈負相關,而溫度和抗氧化活性間不是簡單的線性關系,這些表明,提取條件不僅會影響牡丹籽的提取率,同時也會影響牡丹籽油的抗氧化活性,而牡丹籽油的抗氧化活性會直接影響牡丹籽油的品質、貯藏,權衡溶劑用量、牡丹籽油的提取率及其抗氧化活性,最優(yōu)提取工藝條件為:料液比16 mL/g,溫度58℃,時間70 min,此條件下,提取率預測值為31.36%,實際值為30.78%,DPPH·清除率為85.12%。

[1]戚軍超,周海梅,馬錦琦,等.牡丹籽油化學成分GC-MS分析[J].食與油脂,2005(11):22-23

[2]白喜婷,朱文學,羅磊,等.丹籽油的精煉及理化特性變化分析[J].食品科技,2008,29(8),351-352

[3]何東平,閆子鵬.油脂精煉與加工工藝學[M].北京,化學工藝出版社,2012

[4]Lian Xia,Jinmao You,Guoliang Li,Zhiwei Sun and Yourui Suo.Compositional and Antioxidant Activity Analysis of Zanthoxylum bungeanum Seed Oil Obtained by Supercritical CO2Fluid Extraction[J].Journal of the American Oil Chemists'Society,2011,88(1):23-32

[5]易軍鵬,朱文學,馬海樂,等.牡丹籽油超聲波輔助提取工藝的響應面法優(yōu)化[J].農業(yè)機械學報,2009,40(6):105-106

[6]Seied Mahdi Pourmortazavi,Seiedeh Somayyeh Hajimirsadeghi.Supercritical fluid extraction in plant essential and volatile oil analysis[J].Journal of Chromatography A,2007,1163:2-24

[7]Sakai T,Yoshihara K,Hirose Y.A comparative study of the constituents of volatile oils of Zanthoxylum[J].Bulletin of the Chemical Society of Japan,1970,43:484-487.

Water-Organic Solvent Extraction of Peony Seed Oil and Its Analysis of Antioxidant Activity

Rao Hongyan Wang Chengzhong Yuan Yaguang

(College of Food and Bio-engineering,Qilu University of Technology,Jinan 250353)

In the paper,peony seed oil had been extracted by water-organic solvent in order to realize the oil extraction and degumming process at the same time to leave out the degummed steps of oil refining.The optimal extraction conditionswere obtained by response surface analysis(BBD),and the effect of extraction conditions on the antioxidant activity of peony seed oil have been research aswell.The result of research showed thatwhen the ratio of peony seed powder towater was6 g/mL,the degumming effect ofwater-organic solvent extraction would be as high as traditional temperature hydration;as a result,there was a positive correlation between solid-liquid ratio and antioxidant activity,while a negative correlation between time and antioxidant activity;the relationship between temperature and antioxidant activity was not a simply linear one according to the response surface analysis.Optimization of the extraction conditions on account of considering the aspects of solvent dosage,extraction yield of peony seed oil and antioxidant activity by the response surfacemethodology were determined as follows:ratio of solid to liquid of 16 mL/g,temperature of58℃,and time of70min.On the conditions,the predictive value of extraction yield could be 31.36%,the actual value of 30.78%and DPPH· clearance rate of 85.12%.

peony seed oil,water-organic solvent extraction,DPPH· clearance,antioxidant activity

TS224

A

1003-0174(2015)010-0061-06

2014-04-23

饒鴻雁,男,1987年出生,碩士,食品資源開發(fā)

王成忠,男,1964年出生,教授,食品資源開發(fā)