深海臍帶纜內套鋼管對接環焊縫的X射線平板數字成像檢測*

杜興吉,沈 赟,沈曉軍,張黎明,柴東京

(浙江久立特材科技股份有限公司,浙江 湖州313012)

深海臍帶纜內套鋼管對接環焊縫的X射線平板數字成像檢測*

杜興吉,沈 赟,沈曉軍,張黎明,柴東京

(浙江久立特材科技股份有限公司,浙江 湖州313012)

針對深海臍帶纜內套盤卷直徑小、生產節奏快及檢測量大等特點,研制了X射線平板數字實時成像檢測系統,介紹了該系統的主要組成機構及其工作原理,包括行走機構、鉛房、控制系統的設計和工作過程。將該系統應用于直徑8~50.8 mm、壁厚0.5~3 mm的深海臍帶纜雙相不銹鋼管盤管生產中,生產應用結果表明:所研制的X射線平板數字成像系統,完全能滿足生產線實時檢測的需要,可有效地控制鋼管對接焊縫的質量。

臍帶纜;盤管;環焊縫;X射線平板數字成像

0 前 言

深海臍帶纜由許多管組成,通常最里面的管(內管)為液壓流體輸送管,內管和外部保護層(外管)之問為電纜和光纖。臍帶纜中所用鋼管一般是S32750(SAF25070)超級雙相不銹鋼管,直徑一般在6.3~50.8 mm之間,S32750鋼的最小屈服強度是550 MPa,抗拉強度800~1 000 MPa。在制造臍帶纜前首先需要將每根數十米的無縫鋼管對焊后盤成一卷,每卷一般幾千米,最長20多千米,以便運輸到電纜生產廠家。

臍帶纜一旦安裝在水下,有時深達2 000多米,在高壓或腐蝕介質的惡劣環境下工作,這些臍帶纜也是很難維修的。而對接焊縫是鋼管中的最薄弱環節,一旦發生泄漏或損壞,將造成不可估量的損失。

目前工廠常用的無損檢測方法有X射線、超聲波、磁粉、滲透和渦流檢驗。小直徑鋼管對接焊縫由于壁厚、曲率等因素的影響,用X射線檢驗法較多。X射線計算機實時成像系統與膠片照相法一樣具有直觀、準確、可靠和有檔可查的特點,配合適當的檢測工藝即可達到與膠片照相法具有同等的缺陷檢出能力,且其檢測速度快、完全能滿足盤管生產線上檢測的要求。

在鋼管對接焊后,需要對對接環焊縫進行100%X射線實時數字成像檢測,檢測合格后,將鋼管盤到收線盤上,末端到指點位置后停止盤卷,然后將鋼管末端與下一根鋼管進行對接焊。

由于探傷工作量大,需要實時檢測,其他檢測方法難以滿足生產節拍的要求,X射線實時成像技術已經被廣泛采用。

整盤卷取完成后需要進行最高100 MPa的水壓試驗,如果試驗不合格,需要將數十千米的鋼管重新開卷,矯直后通過氣密試驗找到不合格處,并加以處理,然后用盤管機進行重新盤管。其工作量是非常大的,因此對接焊后的X射線實時數字成像檢測不僅要求檢測速度快,而且要求檢測結果萬無一失。

1 X射線平板數字成像檢測系統組成

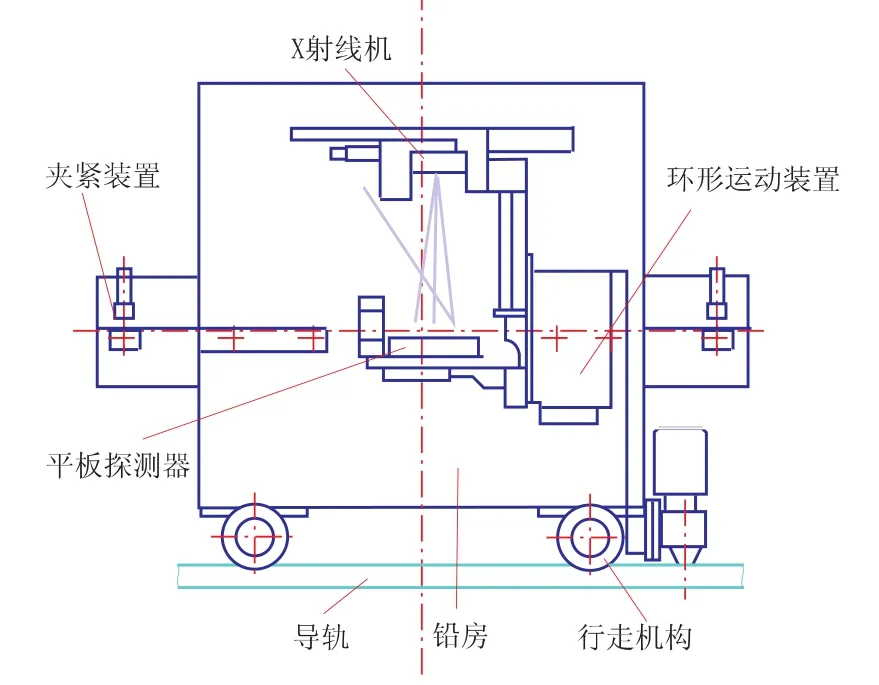

X射線平板數字實時成像檢測系統主要由導軌、行走機構、X射線檢測鉛房、計算機控制操作系統等部分組成,如圖1所示。

圖1 小直徑鋼管對接環焊縫X射線實時成像系統結構示意圖

1.1 行走機構

為了使盤管整齊、緊湊,已盤好的鋼管一般是不能再退回的。因此當檢出的對接焊縫不合格時,移動平車使置于其上的檢測鉛房沿導軌往前移開,需要將鋼管對焊設備等移過來進行補焊,或用切管機切割后再進行補焊,并用拋光機對對接環焊縫進行重新拋光,等對接環焊縫處理完成后檢測鉛房復位,再重新進行檢測。

1.2 X射線檢測鉛房

X射線檢測鉛房由平板X射線數字成像系統、X射線管環形運動擺裝置、鋼管定位裝置、焊縫定位裝置和防護鉛板等組成。平板X射線數字成像系統由X射線機、X射線管和數字平板成像器等核心部件構成。

X射線機選用的是HS—XY160高頻X射線機,其管電壓20~160 kV(絕對精度±1%,重復精度± 0.05%,步長 0.1 kV), 管電流 1~10 mA(絕對精度±0.5%,重復精度±0.01%,步長0.01 mA),最大穿透33 mm,拍片靈敏度不小于1.5%。

X射線管選用的是瑞士COMET公司生產的MXR-450HP/11, 焦點尺寸 0.4/1.0 mm, 高壓電纜也選用瑞士進口原配電纜。與常規膠片法成像選用的射線機相比,具有較小焦點尺寸,從而能顯著降低幾何不清晰度,提高圖像質量。

平板探測器選用美國PerkinElmer公司的XRD-0822 AP探測器,AD轉換系數高,具有接收高能X射線照射功能,產品可靠性高。其主要參數:16bit/65536級灰度,超過88 dB的動態范圍,通過幾個讀出模式幀速率高達100幀/s。承受射線能量為15 MeV。對于移動速度4~8 m/s的動態成像,對比靈敏度可達到2%~2.5%,同時靜態成像的靈敏度達到1.1%。

焊縫定位裝置通過紅外線定位鋼管的對接環焊縫,當鋼管的對接環焊縫到達檢測位置,收盤機停止盤卷,氣動夾緊裝置前后兩端的氣缸壓下,以便于檢測。

由于鋼管的一頭連著已盤卷在盤管機上的鋼管,所以生產過程中鋼管是不能轉動的,因此采用了X射線管—平板探測器環形運動擺裝置,通過行程240°的環形運動擺裝置,完成調整-120°,0°及 120°三點抓拍圖像。

1.3 計算機控制系統

計算機控制系統包括操作面板、便于從各方向觀察的數個監視器、計算機、運動控制軟件和圖像處理軟件等。

檢測人員可以通過操作面板控制調節檢測鉛房的移動速度,調整檢測鉛房的位置,當X射線焦點、平板探測器中心和被檢環焊縫處于同一直線時即可開始檢測。同時,檢測人員可以通過四個監視器對檢測全程進行監控,從不同的角度觀察鋼管環焊縫的檢測部位,防止操作過程中發生意外和碰撞。得到的可檢測的射線影像由圖像處理軟件進行后續圖像處理。

系統控制臺是X射線平板數字實時成像檢測系統的控制中心,在系統控制臺的工控機連接裝有運動控制卡、操作面板、X射線數字成像系統控制器、傳感器接收控制元件、報警提示元件等部件,運動控制卡通過伺服驅動器分別控制環形運動擺裝置等,攝像掃描定位裝置y軸伺服電機D、攝像掃描定位裝置z軸伺服電機E轉動,從而實現整套裝置機械行程動作,操作面板安裝一體觸摸屏機來實現人機交互控制,傳感器接收控制元件由信號采集反饋芯片及位置編碼器的元器件構成,報警提示元件由傳感器反饋芯片及報警急停接觸器等器件組成。

2 系統工作原理

由于需對接的鋼管都有數十米長,而且其中鋼管的一頭已盤卷在盤管機上,所以檢測過程中鋼管是無法旋轉的。所以X射線管安裝在可繞鋼管中心線旋轉的行程240°的環形運動裝置上。在盤管機盤卷過程中,當環焊縫傳送進入檢測鉛房,置于檢測平臺上,將X射線焦點、被檢環焊縫和平板探測器中心處于同一直線時停止盤卷。

X射線平板數字成像系統裝置受系統控制臺控制,開啟工作時,X射線管發射出的X射線穿透被檢鋼管的對接環焊縫后,照在靠近焊縫位置的數字平板成像器上,數字平板成像器將接收到的射線信號轉換成圖像數字信號,再將信號傳輸到系統控制臺上,系統控制臺裝有專用成像軟件,傳輸到計算機中完成圖像顯示,并且存儲在計算機硬盤中。系統控制臺利用先進的圖像處理手段和圖像測量工具對圖像進行內部缺陷判斷及存貯等綜合處理。通過成像后的圖像直接在顯示器上按相應的標準評判環焊縫是否合格(與膠片法相比,區別在于膠片法是在底片上進行評定,而DR是在顯示器上進行評定)。如不合格,則對缺陷的性質、大小、位置等信息做定性、定量判定,并對焊縫質量進行評定,并自動生成可打印輸出的檢測報告。

經檢測的環焊縫合格后,由操作人員通知收線機進行盤卷。

3 實際應用

為了測試小直徑鋼管X射線平板數字實時成像系統的整體技術特性,在臍帶纜盤管生產線上對系統分辨率、像質指數、檢測速度和可操作性等進行了測試。

主要挑選了直徑8~50.8 mm、壁厚0.5~3 mm的數種鋼管的對接環焊縫進行測試。試驗表明,直徑14.7 mm、壁厚1 mm鋼管對接環焊縫檢測時間約為30 s,完全滿足實時檢測的要求。不同直徑和壁厚的鋼管對接環焊縫進行測試表明,直徑和壁厚對檢測時間的影響不大,一般都為30 s左右。

測試表明系統能夠較好地檢出環焊縫的各種焊接缺陷,圖像分辨率達到檢測要求,并具有檢測效率高的特點。

4 結 論

X射線平板數字實時成像系統的測試結果表明,本系統設備工作穩定可靠,系統檢測速度快,效率高,靈敏度和分辨率高,檢測成本低且節能環保。具有常規膠片照相法的直觀、準確、可靠和有檔可查的特點,對環焊縫缺陷的檢出率與膠片照相法相當,圖像質量滿足環焊縫質量檢測的要求。

系統克服了膠片照相法檢測速度慢的缺點,特別適合于臍帶纜盤管生產線這種需要在線快速檢測后馬上進行下一個盤卷工序,對檢測速度要求較高的場合。

[1]陳衛雄.X射線計算機實時成像在焊管檢測中的應用[J].甘肅科技,2008,24(22):82-83.

[2]周迪生.小口徑管對接焊縫X射線檢驗技術探討[J].無損檢測,1992,14(09):244-248.

[3]宋協偉,張勇為,曲英華.X射線實時成像系統在鍋爐壓力容器管材探傷中的應用[J].鍋爐制造,2004(01):80-82.

[4] 孫忠誠,吳根華,靳樹永,等.小徑管自動X射線實時數字成像檢測系統設計[J].無損檢測,2009(02):21-24.

[5] 馬躍洲,艾維平,張昌青.平板探測器X射線數字成像質量[J].蘭州理工大學學報,2007(02):26-30.

[6] 吳金輝,梁根選,王樹人,等.平板X射線成像技術在螺旋埋弧焊管檢測中的應用 [J].焊管,2011,34(04):29-31.

[7] 方俊,常立寒.DR實時成像技術在封頭焊縫檢測中的應用[J].石油化工設備,2013,42(03):87-89.

[8]孫忠誠,吳根華,靳樹永,等.小徑管自動X射線實時數字成像檢測系統設計[J].無損檢測,2009(02):47-50.

[9]趙偉.管子—管板接頭射線數字成像檢測技術研究[D].天津:天津大學,2008.

[10]GB/T 19293—2003,對接焊縫X射線實時成像檢測法[S].

X-ray Panel Digital Imaging Detection for Lined Steel Pipe Butt Welding Circumferential Weld of Deep-sea Umbilical Cable

DU Xingji,SHEN Yun,SHEN Xiaojun,ZHANG Liming,CHAI Dongjing

(Zhejiang Jiuli Special Material Science and Technology Co.,Ltd.,Huzhou 313012,Zhejiang,China)

In view of some characteristics of coiled pipe in deep-sea umbilical cable,such as small diameter,fast production speed and a large amount of testing,the X-ray digital real-time imaging detection system was developed.It introduced the main mechanisms and working principle of this system,including running mechanism,lead room,and the design and working process of control system.This system was applied to production of 8~50.8mm diameter duplex stainless steel coiled pipe with 0.5~3 mm wall thickness,which was used for deep-sea umbilical cable.The application results indicated that the developed X-ray panel digital imaging system can fully meet real time detection demands;it can effectively control the quality of steel pipe butt weld.

umbilical cable;coiled pipe;circumferential weld;X-ray panel digital imaging

TE973.6

B

1001-3938(2015)05-0054-03

國家863計劃資助項目(2009AA09Z301),“水下生產系統臍帶纜關鍵技術研究”項目的子課題,“水下生產系統臍帶纜關鍵技術研究(Ⅱ期)”的子課題,國家海洋局示范產業化項目。

杜興吉(1968—),男,漢族,浙江東陽人,高級工程師,博士后,研究方向為自動化檢測、曲面造型等。

2015-02-16

黃蔚莉