管道長距離輸送蒸汽的成功經驗

周俊飛 王敏華 華東理工大學工程設計研究院有限公司

前言

供熱管網是連接熱源點和熱用戶的橋梁和生命線。隨著區域經濟的發展,集中供熱范圍不斷的擴大,不少區域已超過8 km的供熱半徑范圍。因此集中供熱面臨二種選擇:一是多布局熱源點,保持傳統的供熱半徑范圍。二是擴大供熱半徑范圍,少布局熱源點。

第一種選擇的優點是熱源點供熱距離比較短,管道沿線的壓力損失和熱能損失比較小,容易滿足末端用戶的需求。缺點是供熱范圍小,熱負荷相應也小,而熱負荷是集中供熱的基礎,它涉及到熱電廠的規模和熱效率。熱負荷小則規模小、熱效率相對較低,反之則規模大、熱效率高。同時每一個熱源點都是環境污染源。熱源點布局越多,則污染源也越多。

第二種選擇的優點是供熱范圍大,熱負荷相應也大,從而能提高熱電廠的熱效率,降低能耗。同時熱源點布局少,則污染源也少。缺點是,熱源點供熱距離比較長,管道沿線的壓力損失和熱能損失比較大,如末端用戶有較高的用汽參數要求則難以滿足。

從節能減排的角度分析,顯然第二種選擇要優于第一種選擇,但問題是在確保管網可供性和可運行性的前提下,蒸汽管道到底能送多長距離;在輸送過程中如何降低管道沿程的壓力損失和熱能損失以滿足末端用戶的需求。

1 案例現狀

現以某熱網為例。該供熱管網供熱范圍約350 km2,其供熱半徑為直線距離12.5 km,分東、南、西、北四條熱網管線。其中:東線熱網的末端用戶與電廠的實際管線長度為17.4 km,南線熱網的末端用戶與電廠的實際管線長度為13.1 km,北線熱網的末端用戶與電廠的實際管線長度為19 km,西線熱網已建了一部分,準備繼續建設向西延伸,其末端用戶與電廠的實際管線長度約為10 km以上。

目前四條熱網主管線87 km,包括主要支線后的總長度約為100 km以上。熱用戶共149個,其中東線熱負荷月平均為32 t/h(為設計熱負荷的30%);北線熱負荷月平均為45 t/h(為設計熱負荷的55%);南線的西支線熱負荷月平均為61 t/h,已趨飽和,東支線隨著熱負荷的增加還要擴建管道;西線的熱負荷較小,但發展前途看好。

2 長距離輸送蒸汽的重要條件

由于蒸汽的特性較為復雜,所以在以往的有關規范中都規定,供熱半徑一般在5~8 km內。因此超過這距離要處理好蒸汽輸送過程中的一些問題,才能保證蒸汽安全、穩定地到達用汽點。

(1)末端用戶應是有較穩定的熱負荷

在一般的情況下,末端均有一個用熱大戶,且其熱負荷較穩定。如東線和北線熱網末端用戶是二個大用戶,雖然輸送距離長達19 km,但管道內有一定的穩定流量,保證了管網的可運行性。

(2)末端用戶的用熱參數在熱電廠可供的范圍內

末端用戶的用熱參數也是長距離蒸汽輸送的關鍵問題。末端用戶的用熱參數必須在熱電廠可供的范圍內。該熱電廠的出口參數是0.92 MPa、295℃。東線熱網末端用戶,其要求是最大流量時保證0.5 MPa的飽和蒸汽壓力。而目前管道內的流量僅為設計流量的30%,因此到達末端用戶為0.8 MPa的壓力。

(3)敷設的長距離管道投資是可回收的

長距離管道的投資比較大。當末端用戶的流量不是很大;中間又沒有其他熱用戶;管道輸送的流量與管道的沿程疏水流量一樣多;甚至沿程疏水流量大于末端用戶的流量;如今后又沒有可發展的熱用戶時,敷設這根管道的投資可能不能回收。因此管道建設前必須做可行性研究,要有一定的流量來確保管道投資的回收。

3 控制管道沿程的壓力降和溫度降

管道長距離輸送蒸汽實際上是采用一系列節能技術和措施來實現的,控制管道沿程的壓力降和溫度降是關鍵。影響管道沿程的壓力降和溫度降的因素有很多,并且相互之間都有關聯,如增大管徑可降低管網沿程的壓力降,但會使飽和蒸汽段的長度增加,產生過多的凝結水量,增加管網熱損失。縮小管徑則可以減少管道的熱損失,但會加大管網沿程的壓力降。因此需在管網結構、補償器、保溫層、管托、疏水點等方面采取有效的節能措施。

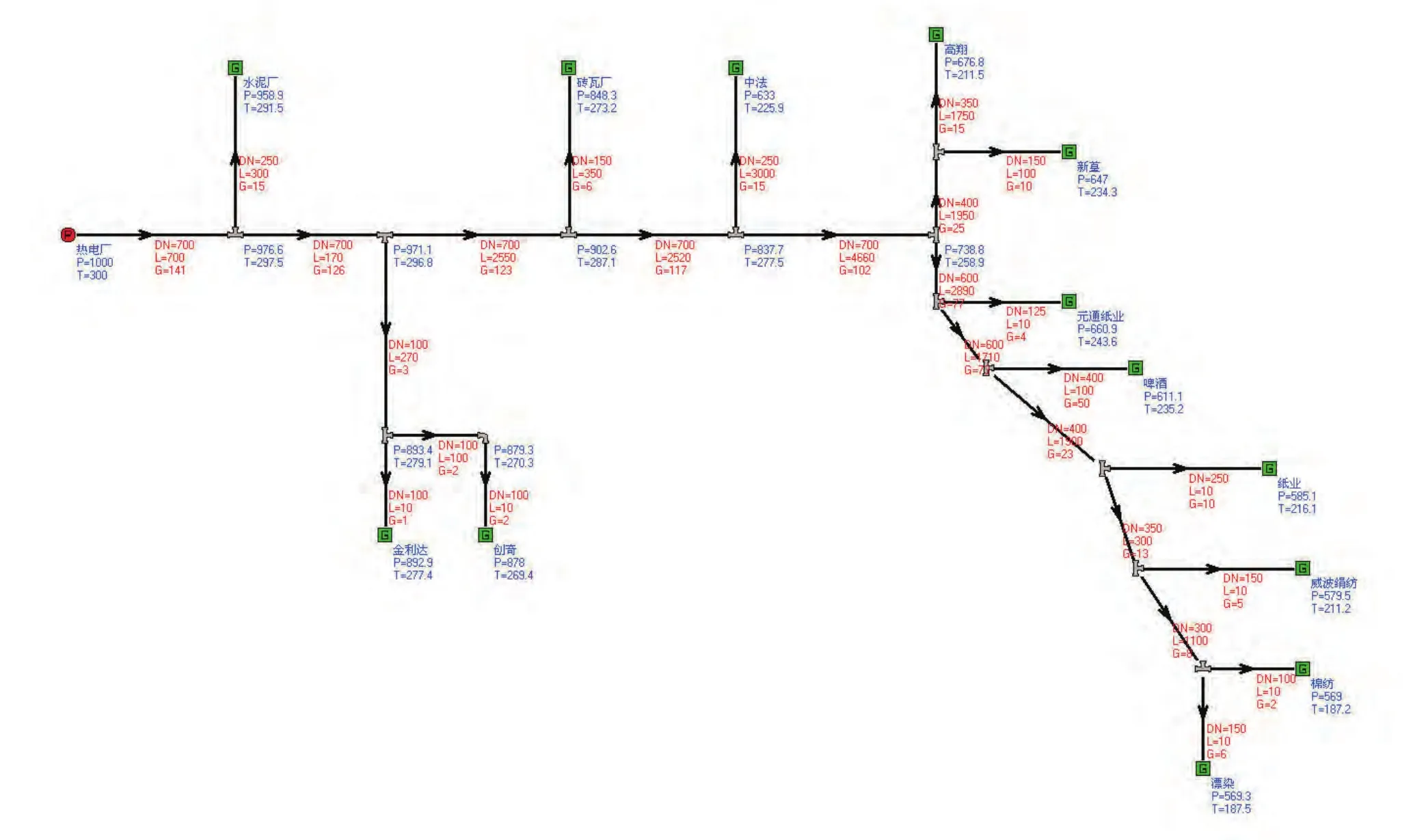

(1)合理的管網結構

作為進行長距離輸送蒸汽的管網,其熱網結構(包括管段走向、長度、補償器、管徑和保溫)要保證流量分配的合理性。避免有些管段流速過大,從而產生過大的壓降;有些管段流速太小,從而產生較大的溫降。在設計中通過先進的水力熱力計算軟件,對不同的熱網結構進行模擬計算,從而得到一個符合實際的熱網結構。即要盡可能的減少管網中的飽和蒸汽段長度(見圖1)。

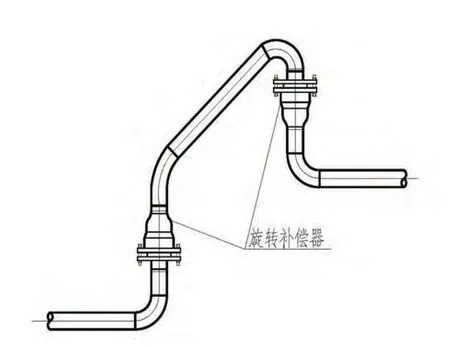

(2) 合適的補償器

管網中的補償器也是造成管網壓力損失的一個因素。因此要盡可能的利用管道的走向進行自然補償,在需要使用補償器補償時,應盡可能選擇可長距離補償的補償器(如旋轉補償器),減少補償器的數量(見圖2)。

圖2 旋轉補償器示意圖

(3)優化的保溫層

圖1 熱網水力熱力計算流程圖

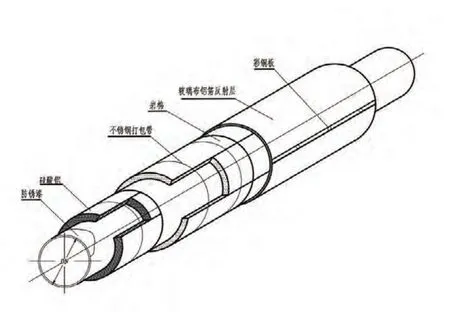

管道保溫結構對管道長距離輸送蒸汽尤為重要。管道的保溫是管網降低熱損失的重要因素。采用雙層以上的保溫結構很有必要。內層采用耐高溫的保溫材料,在高溫下的抗老化性能較優。外層保溫材料對溫度的要求相對低一些。對于長距離輸送蒸汽的管網,其保溫材料的選取不能單從一次性投資的經濟性來考慮,還要考慮到今后運行的成本和維護的成本。對不同的保溫材料、保溫厚度及組合要進行優化計算,在滿足長距離輸送的條件下,經濟地選定各保溫層的厚度。為了進一步減少散熱損失,在保溫結構中加入玻璃布鋁箔反射層,不僅使保溫材料更穩定地固定在管道上,而且能起到很好的隔熱作用。

案例中的保溫層采用雙層結構。內層是價格較高的耐高溫的硅酸鋁材料,外層是價格較便宜的耐溫200℃以下的巖棉材料,再加入玻璃布鋁箔反射層。保溫計算中考慮硅酸鋁和巖棉接觸處的最高溫度不超過150℃,從而保證保溫材料在運行中不失效而能較長時間的使用(見圖3)。

圖3 保溫結構示意圖

(4)采用隔熱管托

普通管托是熱損失的一個主要因素,據統計管網中普通管托的熱損失約占總熱損失量的2%左右。

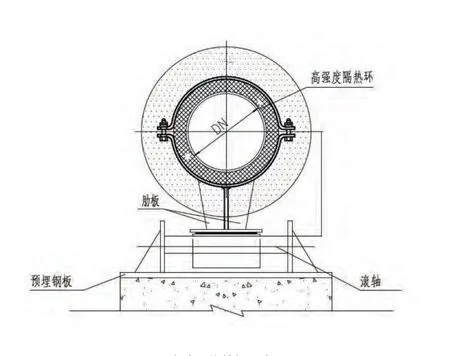

隔熱管托作為減少熱網熱損失的一個節能措施近年來已被廣泛應用。隔熱管托的作用是阻擋蒸汽管道上的熱量通過管托直接傳導至大氣和土建支架上去。采用高強度的隔熱材料使蒸汽管道的熱量不能直接傳到管托上,防止熱橋的產生,減少管網的熱損失(見圖4)。

圖4 滾動隔熱管托示意圖

(5)合理的疏水點

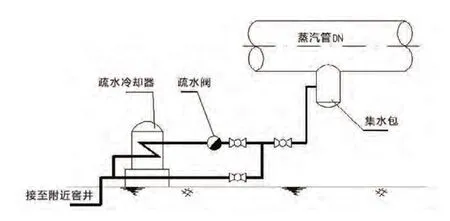

為了保證熱網運行不發生水沖擊現象,熱網管道內的凝結水必須及時排除,使熱網安全、可靠地運行,因此在熱網中必須設置疏水點。但由于集水管和疏水管的存在,產生了散熱損失,增加了凝結水量。當蒸汽管段處于過熱蒸汽的運行狀態,理論上是沒有凝結水產生,但由于有疏水閥組的存在(在啟停蒸汽管道時和當管道內流量較小時必須要使用疏水器)也會產生凝結水。根據實際測量結果,在電廠出口處的過熱蒸汽管道上設置的一組疏水閥組(采用進口疏水閥)正常工作時約有20 kg/h的疏水量。因此不管疏水閥組是否正常工作,每個疏水閥組都是一個熱量損失點。正常工作的疏水閥熱量損失少一些,若疏水閥不能正常工作產生泄漏,使蒸汽隨凝結水一起排出,那熱量損失就大了。疏水裝置示意圖見圖5。

圖5 輸水裝置示意圖

因此,一要選擇合適的優質疏水裝置,二要盡量減少疏水點設置,尤其是在過熱段。在管道運行期間可視情況關閉一些過熱蒸汽管段的疏水閥,這是一個節能好措施。

4 降低管網投資的技術措施

(1)合理的管道跨度

熱網管道的跨度取決于熱網運行參數和管道的材料。而長距離輸送管道的土建支架投資較大。減少支架的數量,不僅減少投資,同時也減少了工程實施中的很多麻煩。這就對管網設計提出了較高的要求,需對管道支架的跨度進行嚴格的計算,既要使管道在許用應力的使用范圍內安全的運行,又要把支架之間的跨度放到最大,以減少支架的數量,降低投資。

(2)自然補償與補償器有機地結合

在長距離的管道中,會碰到很多由于地形的關系,要求管道拐彎、翻高或翻下等布置。管網設計要充分利用這一有利的自然補償方式,并與各類補償器有機地相結合。對于大跨度、轉彎處、翻高或翻下處的布置:如利用翻高或翻下時采用大拉桿補償器與自然補償相結合;利用L型自然轉彎采用角向型補償器;利用Z型自然彎采用旋轉型補償器;利用路口自然轉彎翻高作為一個較大的自然補償段等等。這樣均能作很長距離的補償。所有這些補償形式均需精心設計、反復計算,直至得到最佳可實施的方案。由于管道輸送的距離長,節省的投資金額很可觀。

(3)采用滾動支座

采用滾動支座(參見圖4)可減少土建支架的投資,在熱網設計中已初見成效。

一般的導向和滑動支座移動時對土建支架的的水平推力(僅考慮管道重量時)為:

式中: q為管道計算重量;

l為二個支架間的距離;

μ為支座與土建支架的摩擦系數。

當普通的支座與支架以鋼對鋼滑動的方式相對移動時,μ按0.3計。管道管徑較大時(一般長距離輸送的管道管徑都較大),每個導向和滑動支架對土建支架的水平推力較大。如案例中的DN700的管道,每個導向和滑動支座對土建支架的水平推力約2.8 t。但是采用滾動支座后,摩擦系數降至0.1(實際還要小很多),因此每個導向和滑動支座對土建支架的水平推力起碼下降2/3,即不到1t。同時對支架基礎的力矩也減少了2/3。

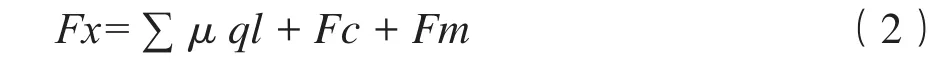

對于一般固定支架的水平推力為:

式中: ∑μql為補償器與固定支架間的摩擦力之和;

Fc為補償器的彈性反力;

Fm為軸向補償器(如采用該類型的補償器時)的盲板力。

由于盲板力很大,導致固定支架承受很大的水平推力,并對支架基礎產生很大的力矩。軸向補償器補償量較小,故一般不采用軸向補償器。

采用滾動支座后,由于管道對每個支架的摩擦力都減少了,這樣支架的基礎和柱子就可以設計的很小了。不僅外觀美麗,又節約了投資,更主要的是實施時減少了很多的困難。

以往在熱網工程中,土建支架的投資占總投資的20%左右,采用了滾動支座后,土建支架的投資占總投資一般在10%左右。

5 結論

綜上所述和實際的案例證明,管道長距離輸送蒸汽主要把握好熱負荷、壓力降與溫度降、投資這三個關鍵點。

熱負荷要足夠大,這是保證管道安全運行的重要條件;

壓力降和溫度降要控制在可使用的范圍內,這是管道設計的必要條件;

管道的投資是可回收的,這是管道建設的先決條件。

只要滿足以上三條,管道長距離輸送蒸汽就是可行的。