壓鑄單元生產過程中的數據管理控制

文/ 閆念一 ;于德水 張寶海 長城汽車順平壓鑄分公司技術中心

在壓鑄單元生產過程中產品所產生的缺陷,該采用哪些有效手段來解決?這是壓鑄工作者不容忽視的問題。經過艱苦的實踐,筆者認為,通過質量成本控制(QC)的7 種道具手段,可有效地彌補缺陷。在生產的過程中,通過對“人、機、料、法和環”的條件控制,能確保采用穩定的條件數據控制來有效地提高產品的質量,以便彌補缺陷、規避風險。實踐表明,單單憑借感覺和經驗是不可行的,且無法掌握實際數值,要隨著時間、條件和產品的變化而改變,并做出準確的判斷。

先進的壓鑄單元通過數據統計分析(SPC),以及實驗、手段和分析(DOE) 等數據的判斷,獲得解決問題的科學方法。在填充到凝固的這一過程中,科學的結論需要靠我們通過對CAE(計算機輔助設計),以及對充填、溫度場和排氣等過程的分析來獲得,并制定相應的應對方法。為了實現工序中所要求的質量或是生產性的目標,運用PDCA 的品質管理周期(按照統計原理中有效管理生產過程的方法 P-D-C-A :Plan-Do-Check-Action) 來實現既定目標。

統計分析是了解工程是否穩定的統計學的觀點及方法,使生產工藝設定維持良好的狀態,抑或采取有效的措施,借助統計資料和分析技法,認識和了解其影響過程,找出其品質真正變化的原因,進一步調整、改善整個工藝過程的運行狀態,不斷地完善和提高壓鑄工藝穩定性、可靠性。

為了達到既定的質量目標,壓鑄單元內部通過運用“計劃-實施-檢查-執行”(P-D-C-A)的品質管理周期,不斷對工作加以改進和優化。為了踐行“預防原則”,應用數據統計方法對過程中的各階段進行評估和監控,建立并保持生產產品的工藝條件處于滿足且穩定的狀態;通過對 CPK 值(計算過程能力指數),分析過程能力來達到技術要求的滿意度,對過程的質量進行科學的評價,從而保證產品符合標準要求的一種質量管理技術。下面,從以下三方面進行剖析,即明確壓鑄生產、產品質量、控制要求必須是建立在數據基礎之上的。

一、壓鑄單元內管理的數據確認過程

如圖1 所示看出,壓鑄單元是由兩個相互運行的工作循環構成的。研討這兩個循環過程,提出過程中的控制要點,明確實現這些控制要點需要考慮的條件,并通過條件數據控制進行管理,上述這些是壓鑄單元內部的每個數據控制,他們是實現高效運轉,生產出高品質的壓鑄產品的關鍵所在。下面,著手分析單元內部中每部分要管理的數據。

圖1 壓鑄單元基本構成

1.保溫爐定量爐的數據控制

在保溫爐或定量爐部分的澆鑄溫度、澆鑄重量、澆鑄時間、料筒內部的含氣量,對合金化學成分的定量分析,對鋁水含氣量的分析數據,鑄件的料柄厚度。

2.模具及壓鑄工藝參數的數據控制

在噴涂脫模劑的過程中要明確,開模取件后模具的溫度場的分布,噴涂后模具溫度場的分布情況,噴涂量、噴涂的位置、噴涂的工藝,噴嘴的式樣及設定長度,冷卻時的流量及溫度,脫模劑的濃度配比,配比機的壓力等。

在壓射的過程中:壓鑄工藝參數的設定顯得尤為重要。低速、高速、高速切換時間、壓鑄的速度、壓力曲線的多段設定、保壓的時間。氮氣瓶的壓力、模具的開合模速度、運行的設定、壓鑄單元系統液壓油的工作壓力及流量,以及溫度、高速、增壓開關、壓射桿與沖頭磨損,采用數據分析來評估最佳鑄造條件參數。

模具溫度、冷卻水的泄漏、冷卻水流量的大小等。在模具的設計過程中,要增加流量計后采用開放的方法來實現其可目視化、數據化。模具的排氣、內澆口的大小,以及排氣堵塞、鋁液潑濺、澆口附著、模具的油缸工作油壓和脫模劑有無殘留,此外,對于抽真空的特殊工藝,要設定必要的工藝曲線,時間及壓力等數據。

3.壓鑄單元周邊設備的數據控制

轉運鋁液的溫度、成型周期、冷卻水的循環方式、對于缸體壓鑄件生產缸套的預熱溫度、抽真空機的壓力、時間、模溫機預熱的冷卻溫度、流量及壓力的數據。冷卻部分的冷卻水溫度、鑄件的冷卻溫度和冷卻時間,以及傳送帶的運行速度。關于切邊機要定期確認工作的速度、切邊機的控制壓力、運行的程序、打號機的程序設定、周邊設備的壓縮空氣、水和電的數據管理。對產品的成像掃描,通過對比分析,可判斷出產品的外觀缺欠,以及是否出現判斷異常的情況。

4.數據得到的方法及明確生產過程中的異常

目前,采用哪些辦法來對壓鑄單元內的數據進行采集已客觀地擺在日程上來。筆者通過梳理發現,在生產的過程中,主要通過以下這些方法:盡量使用儀器進行測量:即對溫度和壓力進行測量;在壓鑄模具,設備的重點部位加裝熱電偶,測量模具重點部位的溫度。用熱成像儀對模具噴涂及開模溫度場的分析、在模具上加裝水排,目視化的觀察流量、溫度的變化,明確壓鑄模具在生產過程中的條件變化。通過實驗設備檢查產品機械性能數據。通過對壓鑄單元內部的界面數據進行判斷等方式來獲得取得數據。

毛坯使用加熱汽泡法觀察氣孔的大小及分布情況,氣孔采用顯微鏡或放大鏡來觀察氣孔的程度及分布來劃分重點區域,在氣孔現象的調查中發現異常項目的考察,并記錄氣孔實際程度的大小。此外,理解并掌握調查結果,用切斷、加工、和氣泡法等來加以確認。這里特別明確壓鑄生產中的數據的產生,是在確認連續生產不良品數量得到數據。

對于“異常情況”,生產過程中的變化只有通過數據,才能建立可行性的標準,從而判斷出產品的異常。“無規矩不成方圓”。單憑經驗來判斷是否出現異常實在是有失偏頗。通過在生產的過程中所獲得的真實數據來判斷是否制造出符合要求的良品,并辨別該產品的品質在生產前后發生了哪些變化,以避免不良品流入下一道工序,抑或流向客戶。由此可見,通過實踐來獲取真實而可靠的數據是壓鑄生產管理的重要一環。

二、壓鑄單元界面的數據分析

為了使工作變得更加高效,筆者認為,需對壓鑄單元全面進行實時控制;同時,對該過程進行全面而系統的生產數據診斷和分析。在壓鑄單元,設有生產數量、不良的統計分析、“異常情況”的工藝參數數據、故障診斷界面、壓射曲線界面、各閥類運行條件界面、參數條件界面、單元設備運行條件循環界面、沖頭運行界面、工藝參數計算界面等等。在全部壓鑄過程中,對設定的工藝參數,工作時的各壓力,速度的界面控制,完善的數據管理,質量管理界面,生產管理界面,各部位運行條件界面,過程運行的界面實時產生數據,并對其進行實時監控,在出現異常情況時,設備會進行自動調整。

十段以上的壓力,速度壓射曲線設定、編程及數據統計,使壓射工藝設定變得更加靈活。在壓射的過程中,可隨意設置壓鑄產品的工藝。設定的工藝在壓鑄的生產過程中可以實現實時的記錄及分析。壓鑄機的最基本配置,也具備自由編程的功能,工藝參數變得更加圖像化,所采取的工藝監控功能可通過編程來實現在取件前篩選不合格產品的過程,這里包含趨勢數據和趨勢圖。

在“壓鑄單元”上述的這些能力,為實現壓鑄生產過程中的數據控制提供了可靠的技術保證;為提升產品的品質、生產中的設備管理、過程控制,以及條件管理提供了可靠的數據保證。在此,提取一些界面,通過對生產過程中所獲得的數據進行分析,可提高過程控制的能力水平。

圖2 不良部位的伯拉圖分析

圖3 不良部位的分層圖

圖4 生產數量及不良統計圖

如圖1、圖2 和圖3 所示,通過對不良部位的分層圖分析,以及不同部位的伯拉圖分析,可以明確問題發生的具體部位、缺欠發生的數量排次,并明確問題的重點,為不斷改進技術提供可靠的數據支撐。

如圖4 所示,在生產管理上可對設備的異常反應迅速做出判斷,這樣能縮短設備的停機時間,使壓鑄單元出現故障的原因變得一目了然。對于設備上數據的管理,在異常時可馬上停機,以減少不良品的生產批量。

圖5 壓鑄工藝參數的散布圖分布

圖6 壓鑄工藝參數條件界面

如圖5、圖6 所示,對于壓鑄生產過程中的工藝參數、控制的范圍、異常工藝參數的數據,以及每一模次的數據分析,通過分析過程能力指數值(CPK),可判斷出工藝的可靠程度,并能準確地描述該過程的能力。該過程的能力指數越高,說明可控制的能力越強。在壓鑄的生產過程中,要對關鍵的工藝參數進行能力分析。當CPK值較小時,可以通過“模具冷卻、設備調整,以及工藝參數調整”來提高其CPK 值。此外,對已達到過程能力指數的工藝參數,通過系統的條件數據范圍管理,使其CPK 值維持穩定。

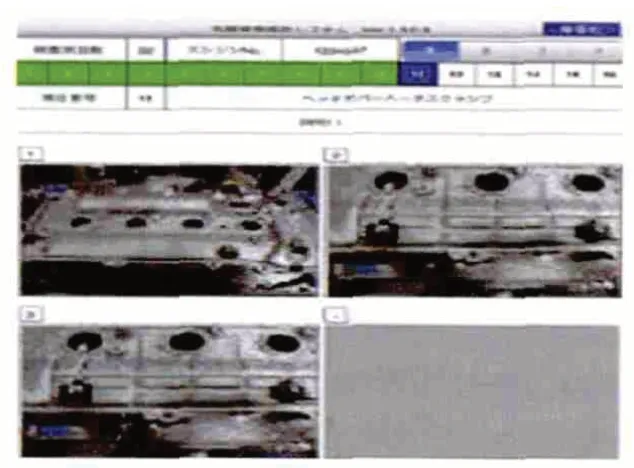

通過對產品的外觀進行檢查和掃描,并對所有產品進行深入分析,可以判定產品的外觀缺欠分析,如 圖7 所 示。如圖2 所示,對不良品部位的伯拉圖進行數據分析,可明確產品部位的缺欠,并找準問題點,以便不斷完善和提高產品的質量。

詳實的數據分析為壓鑄生產管理實現目視化提供了可靠的保證。

圖7 外觀檢查分析系統

三、實現壓鑄生產中的標準化、目視化

壓鑄單元的生產管理一定要實現標準化、目視化,只有這樣,才能發現問題,解決問題,既為不斷改進流程提供理論依據,又為生產過程中的數據管理分析提供科學依據。對以上所產生的數據中出現的問題進行“人機料法環”的分析,能有效地解決壓鑄生產中的實際問題;對QC 在壓鑄單元界面的運用及分析提供了有效的手段。壓鑄的管理要基于“人、機、料、法、環”的五方面控制,明確其變化點的控制,其關鍵還是數據的判斷,即通過數據發現異常時要停止生產,并迅速做出反應,及時發現問題并解決問題。

對于在壓鑄生產中所建立的標準要切實解決以下問題:標準的目的、誰來做?如何做?采用何種手段?怎樣做?如何判斷?要求檢查確認的頻次規定、發生問題后該如何處置等等,這些標準都是建立在數據的基礎之上的。

制定壓鑄生產制造需要的標準類文件

QC 工程表,控制計劃作為壓鑄生產的綱領性標準文件,要明確鑄件生產的工藝過程細節、控制的要點數據、制造的必要條件數據、產品的品質要求,檢查的方式方法,生產節拍等。

要實現在壓鑄生產過程中的目視化及標準化,就要明確每道工序的作業標準。作業要領書、設備操作要領書、標準作業票、質量檢查操作要領書、設備檢查書、條件檢查表、訪差錯檢查表、生產模具更換管理板、不良品處置基準、異常處置要領書、壓鑄單元內生產,管理人員分工能力圖表、培訓及技能管理表,模具試模基準,問題的分析及人員教育文件等。對于這些標準的建立,同時要有相應的記錄文件,以跟蹤記錄這些表格文件。

要將這些標準備齊,并在日常管理中有條不紊地應用到位。“無標準無管理,缺標準缺管理。”做成問題點育或受控文件,并監督指導。是為有效實行標準作業而對作業方法,以及設備機械操作方法進行的標準化。

實現目視化要在生產的現場設置壓鑄單元管理板。關鍵工藝參數的管理圖、人員的能力、各階層人員的工作技能用圖表明示,生產管理、質量管理、變化點管理圖(明確“人、機、料、法”的變化)設備條件管理圖標、異常處置的規則、各類工作計劃,實現生產中的質量、成本、交貨期、效率,以及人員的目視化管理,明確異常,發現異常迅速處理。

對壓鑄不良品處理的對策,最重要的是要針對不同現象做出不同的判斷,并進行系統的調查:必須盡快確認結果、判斷舉措是否正確;通過數據的調查來發現事故及異常是最重要的。相形之下,通過經驗來提高實踐者發現問題的眼光是做出正確決策的關鍵一環,在決策的過程中,需要相關的部門進行積極的協助,因此,要積極地推進小組活動。

在壓鑄的生產過程中,科學的管理能提高效率、提升品質。同時,通過計劃-實施-檢查-執行(P-DC-A)的管理來實現有效控制,從而實現對壓鑄生產全部過程控制和條件管理。(P:是對制造過程中管理項目的收集和研討,以確定其關鍵項目及條件數據的過程;D:是明確其運轉條件數據,使用各種有效的方式;DOE 是指實驗手段;C:指的是通過對數據的分析、研究和驗證,明確問題的真正癥結。A:是對問題進行改善的實施過程。)

小結

壓鑄生產及質量管理的過程是一個循環反復、螺旋上升的過程。通過不斷設定新目標,達到“不斷提高生產效率、不斷提高產品質量”的效果,而數據是強有力的支撐。

壓鑄單元可快速實現“異常情況明朗化”。在產生不良品時,通過統計數據的分析,明確問題發生在“哪道工序”,發生在“哪個環節”,在哪個環節中的某一點產生了何種不良品便凸顯出來,這樣可進行高效的控制,防患于未然。壓鑄單元內部通過對制造的條件和品質統計數據的理性分析,為提高產品的質量和生產效率提供了第一手的分析素材。

總之,通過以上分析,我們不難發現數據管理在壓鑄生產管理中的重要性。采用科學而合理的手段去發現問題、解決問題,能有效提高壓鑄生產的效率,進而提高產品的質量。