帶式輸送機斷帶保護裝置摩擦塊的優化設計

劉賢鎖,郭育東

(1.霍州煤電集團鑫鉅煤機裝備制造有限責任公司,山西 臨汾 031499;2.太原理工大學機械工程學院,山西 太原 030024)

引言

帶式輸送機因其輸送力大,結構簡單,制造費用低,以及維護方便等特點而被廣泛應用。在運輸過程中,由于皮帶的長時間高負荷運轉,使皮帶斷裂,可能造成皮帶機機架摧毀、設備毀壞、巷道堵塞等重大事故。因此實施斷帶保護是非常必要的[1-2]。本文設計了一種新型液壓驅動式斷帶保護裝置,該裝置在皮帶上側設置液壓驅動的活動摩擦塊(楔塊狀),下側設固定摩擦塊,一旦發生斷帶,液壓裝置驅使活動摩擦塊和固定摩擦塊產生夾緊力阻止皮帶下滑。通過Adams對斷帶保護裝進行動力學分析,分析結果為樣機的生產提供了可靠的依據。

1 斷帶保護裝置工作原理

整套斷帶保護系統由信號檢測裝置、清煤裝置、電氣控制裝置、斷帶抓捕裝置、液壓站組成。信號檢測裝置對皮帶的張緊力和托輥轉向實時監控,一旦發生斷帶即將信號傳送至電氣控制裝置,電氣控制裝置通過PLC控制系統,驅使液壓油缸推動滑動摩擦塊和固定摩擦塊相互夾緊,以達到夾住皮帶的目的。

2 摩擦塊的優化設計

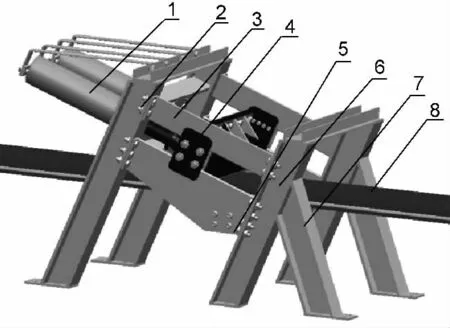

圖1 斷帶保護裝置

摩擦塊是斷帶保護裝置的核心部件,它的設計優劣直接關系到保護裝置的性能。因此有必要對摩擦塊的結構采用ANSYS Workbench模塊進行優化設計。

2.1 摩擦塊的優化設計

2.1.1 問題描述

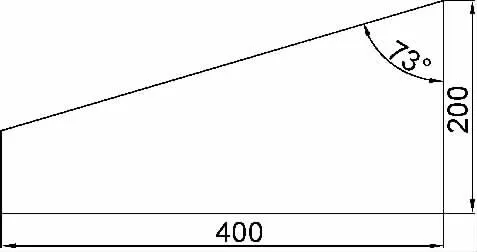

設計摩擦塊截面如下頁圖2 所示,利用參數優化確定在滿足強度的前提下,質量最輕情況下的優化尺寸。優化的輸出參數為摩擦塊的質量(Mass)、等效應力(Equivalent Stress)及整體變形(Total Deformation)。

2.1.2 參數化建模

以圖2截面建模,摩擦塊拉伸長度1 000mm為定值。建立參數變量,變量名必須以DS_開頭。

2.1.3 進行結構分析

圖2 優化橫截面圖(mm)

1)設定分析類型。打開Project page,拖動Static Structural到項目窗口,建立Static Structural系統。

2)導入幾何模型,右擊Geometry子模塊,Import Geometry,導入模型。

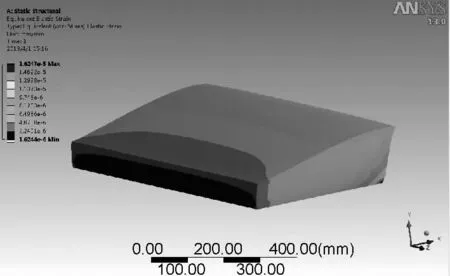

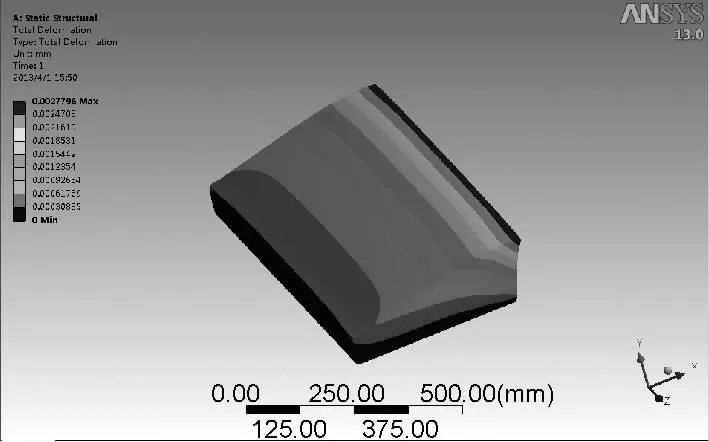

3)打開分析界面,設材料。劃分網格,施加約束,施加載荷,插入結果,求解,查看結果。如圖3所示,等效應力的最大值為16.24 MPa,小于材料的許用應力(113 MPa),可以進行進一步優化,圖4為摩擦塊變形圖。

圖3 應力圖

圖4 變形圖

2.1.4 選擇優化三要素

1)選擇設計變量,在模型中選上DS_2 摩擦塊的長、DS_1摩擦塊的高。

2)選擇目標函數,在設計樹中選擇模型,在模型的Properties中選擇Mass。

3)提取約束條件,在Solution中,選擇等效應力,在屬性對話框中選Maximum。

2.1.5 進行參數優化

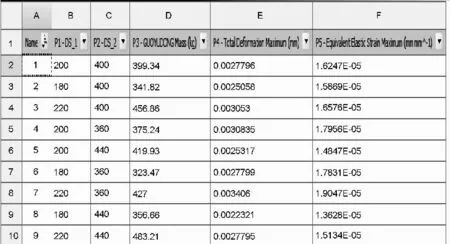

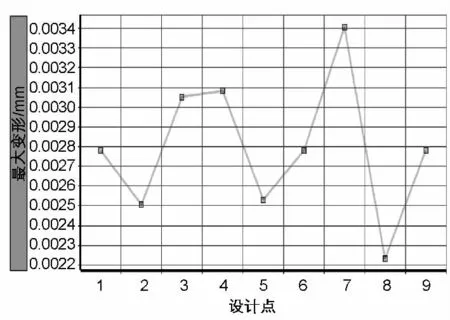

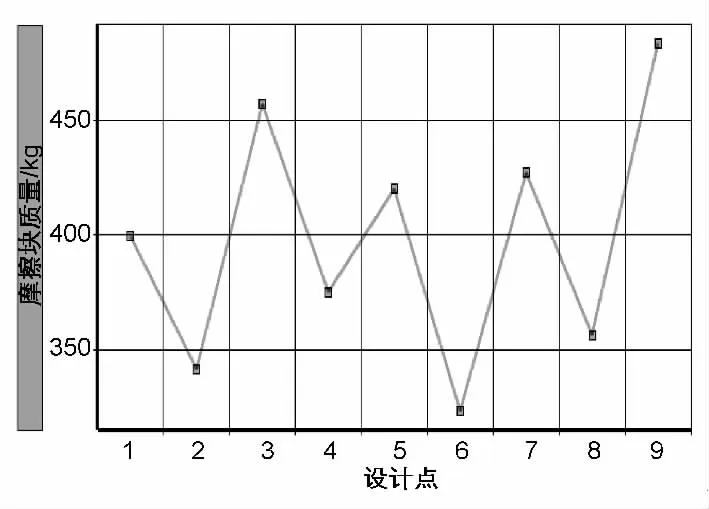

進入Design Exploration,首先定義設計變量的上、下限(摩擦塊長在360~440mm 之間,摩擦塊高在180~220mm 之間),計算多個設計點。然后定義約束條件和目標函數,選擇優化方法、設定搜索步長來尋求最優解。最后更新優化設計,如圖5優化結果。圖6、圖7、圖8為各取值尺寸對應的應力、變形、質量。

圖5 優化結果

圖6 等效應力曲線

圖7 總位移曲線

圖8 各點質量曲線

2.2 最優解

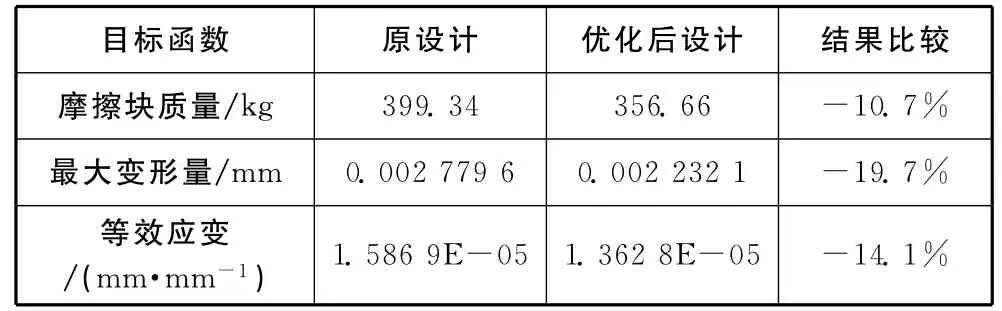

摩擦塊設計的目的是在材料的許用應力內盡可能減小材料質量和尺寸,如表1所示。

表1 目標函數

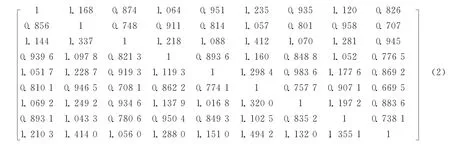

運用層次分析法分析表2的9中設計方案。建立層序模型,主要有3 層:總目標層,準則層和方案層。總目標層:在控制摩擦塊質量的同時,減小總變形,減小等效應變;準則層:摩擦塊質量、最大變形、等效應變;方案層:如表2所示的9種參考方案。

在滿足摩擦塊強度的前提下,摩擦塊的質量越小越好也就是摩擦塊質量的倒數越大越好。寫出9種方案質量的倒數矩陣(1)。

表2 9種設計方案

用方案1的質量倒數除以方案1的質量倒數作為新矩陣的第一行第一列,方案2的質量倒數除以方案1的質量倒數作為第一行第二列,依次類推可得新矩陣(2)。

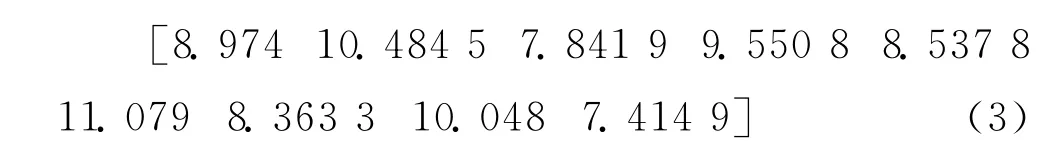

分別求矩陣(2)各列的和,得到矩陣(3):

將矩陣(2)第一行數據的每一列分別除以矩陣(1)對應的各列,所得結果求代數和,依次對矩陣(2)的各行均做上述運算,得矩陣(4):

矩陣(4)是所有方案中質量的優先級矩陣,可以看出方案6質量最小。

同理可得:位移、應力、應變優先級矩陣。

將各個評判準則給予一定的權重(即重要系數),然后把乘以權重的優先級矩陣相加,就可以得出各個方案中最優化的指標[3]。

基于上面的計算結果,最終選擇方案8 為最優設計方案。將模型按方案8 重新設計,和原設計進行比較,如表3所示,比較發現,在保證摩擦塊質量的前提下,摩擦塊的靜態、動態特性都得到了明顯提高,摩擦塊的質量減少了42.68kg,最大變形減少了0.005 475mm。

表3 優化前后結果對比

通過此次多目標優化,充分考慮了摩擦塊質量,靜態特性之間的關系,使設計更加合理。

3 結語

提出了斷代保護裝置的設計方法,介紹了其結構功能,利用ANSYS軟件對保護裝置的摩擦塊進行了優化設計,找出了最優解,優化后摩擦塊質量,最大位移量均減少了10%左右。

[1]劉訓濤,毛君,劉克明.帶式輸送機動斷帶抓捕器的研究[J].礦山機械,2005(2):58-59.

[2]聶志萍,韓剛.帶式輸送機動態分析方法綜述[J].礦山機械,2002(9):13.

[3]李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006.