嘉陵江草街航電樞紐船閘工程人字門安裝

李國棟,楊光

(1.中交一航局安裝工程有限公司,天津 300457;2.中交一航局第三工程有限公司,遼寧 大連 116001)

1 概述

本工程位于重慶市合川區草街鎮的嘉陵江干流河段上,是嘉陵江干流自下而上規劃的第二個梯級,為一具有航運、發電、攔沙減淤、灌溉、旅游等效益的綜合利用工程,其中船閘工作閘門采用人字形鋼制閘門,上、下閘首各1套,上閘首人字形閘門高30.5 m,下閘首人字形閘門高30.9m,單扇門葉寬均為13.8 m,厚2.0 m,門體采用分節制作安裝[1]。

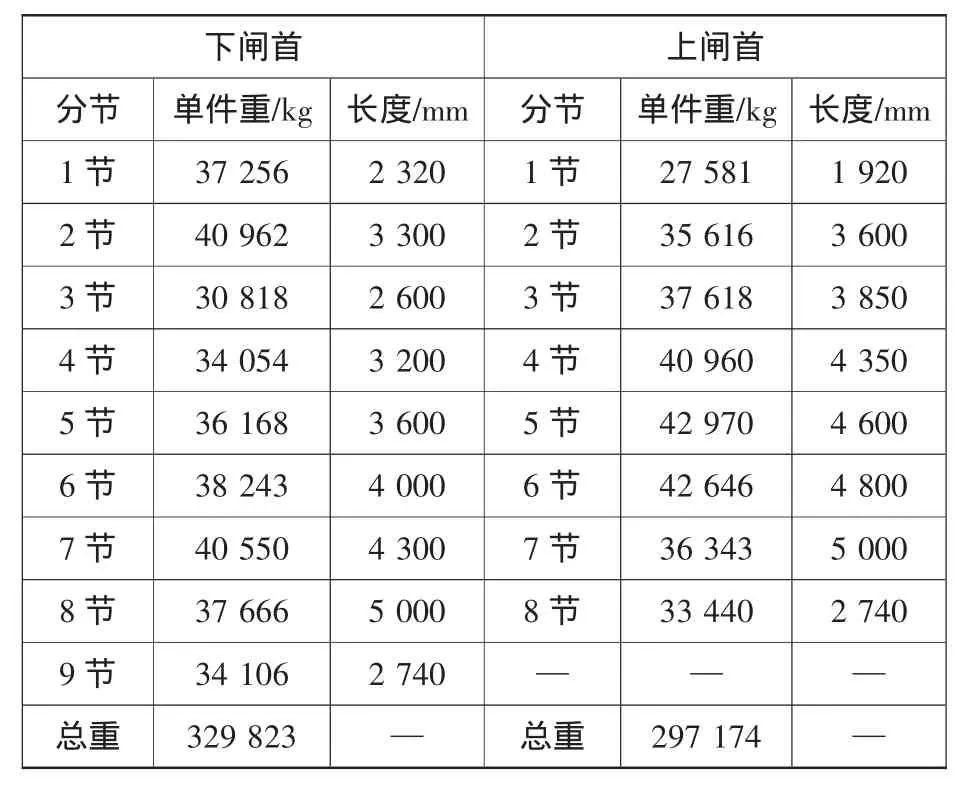

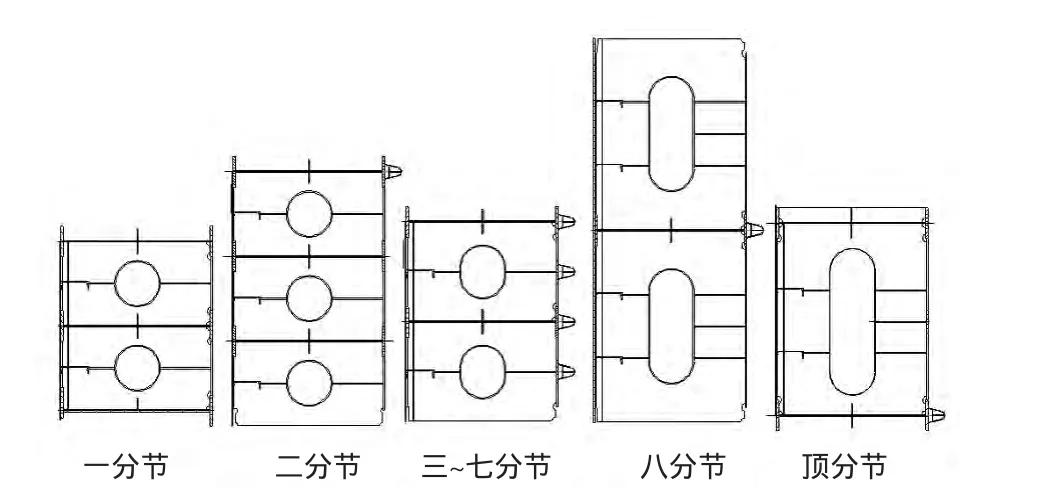

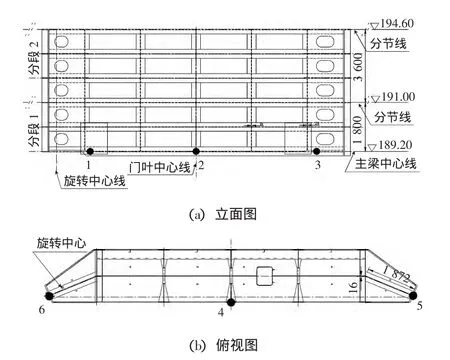

上、下閘首人字形閘門單扇門葉分節情況如表1。上、下閘首人字形閘門分節方式剖面如圖1。

2 施工特點

2.1 主要難點

本工程人字形閘門具有結構尺寸大,重量大,安裝精度和焊接質量要求高的總體特點。

表1 人字形閘門單扇門頁分節情況Table1 Segmentation of single door leaf ofm itregate

門體分節制作和安裝,分節單件的重量最小27 581 kg,最大42 970 kg,且吊裝施工受場地和空間限制,吊裝精度要求高,構件的堆放和倒運存在較大困難。

圖1 人字形閘門分節方式剖面Fig.1 Section of segmentationmode ofm itregate

2.2 施工關鍵點

焊接量大,焊縫種類多,安裝精度要求高,焊縫質量及焊接變形控制最為關鍵。從拼焊的角度看有3個特點:一是節間焊縫不對稱分布,焊接變形控制難度大;二是單扇門葉由多節拼焊而成,節間焊縫種類多,焊接工程量大,影響焊接質量因素多,對焊接工藝實施過程控制要求嚴格;三是門葉為懸掛式運行結構,變形自由度大,在要求保證焊縫質量,減少焊接變形的同時,努力將門葉的焊接應力降到最低,以減少門葉長久運行而導致過大的時效變形。

主要對策有:

1)嚴格按規范要求進行焊接工藝評定,根據評定合格的焊接工藝,編制焊接規程,指導焊接施工。

2) 提高焊縫坡口的組對精度,分清主次焊縫;采用合理的防止裂紋、焊接變形的措施。

3)將第1節和第2節門葉的焊接作為典型施工,對各項指標進行分析總結。

4)嚴格把關焊材質量和焊條使用制度。

3 主要施工工藝

3.1 人字門安裝總體工藝流程

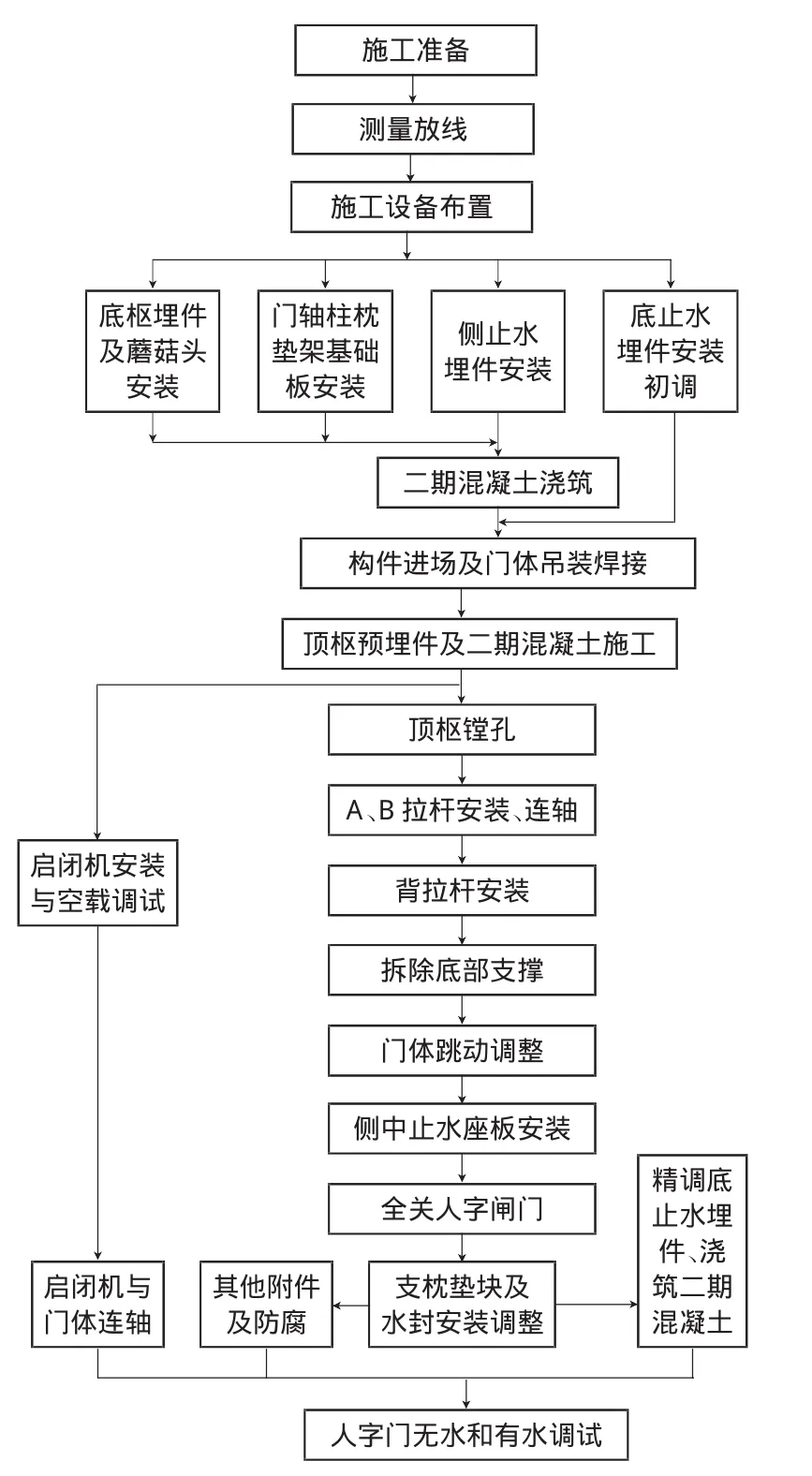

人字門安裝總體工藝流程如圖2所示。

3.2 施工測量控制

3.2.1 建立空間測量監控體系

閘門精確安裝是建立在測量監控基礎之上的,通過閘室內已驗收合格的測量控制點,通過“八點八線”法分別建立水平測量控制網和垂直測量控制網,用以控制人字門的安裝,如圖3所示。

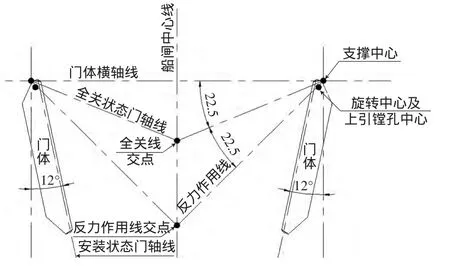

“八點”即2個支撐中心、2個旋轉中心、1個反力作用線交點、1個門體全關線交點及2個由旋轉中心上引到頂樞的鏜孔中心點;“八線”即1條船閘中心線、1條門體橫軸線、2條反力作用線、2條全關狀態門軸線及2條安裝狀態門軸線。

圖2 人字門安裝總體工藝流程圖Fig.2 Overallprocess flow diagram for installing m itregate

圖3 “八點八線”測量控制網Fig.3 Surveying controlnetwork of8 pointsand 8 lines

1)水平測量控制網:在人字門安裝前,對船閘中心線、門體橫軸線、反力作用線、閘門全關位置線、閘門與船閘中心線成12°角的門體安裝位置線、支撐中心、旋轉中心、鋼支墩位置線進行測量放樣,并在閘室底板放出安裝基準點,基準點在閘門上、下游分別布設,以便在閘門后期跳動調試過程中“開?關”不同位置時測量監控,主要控制點、線如圖3所示。

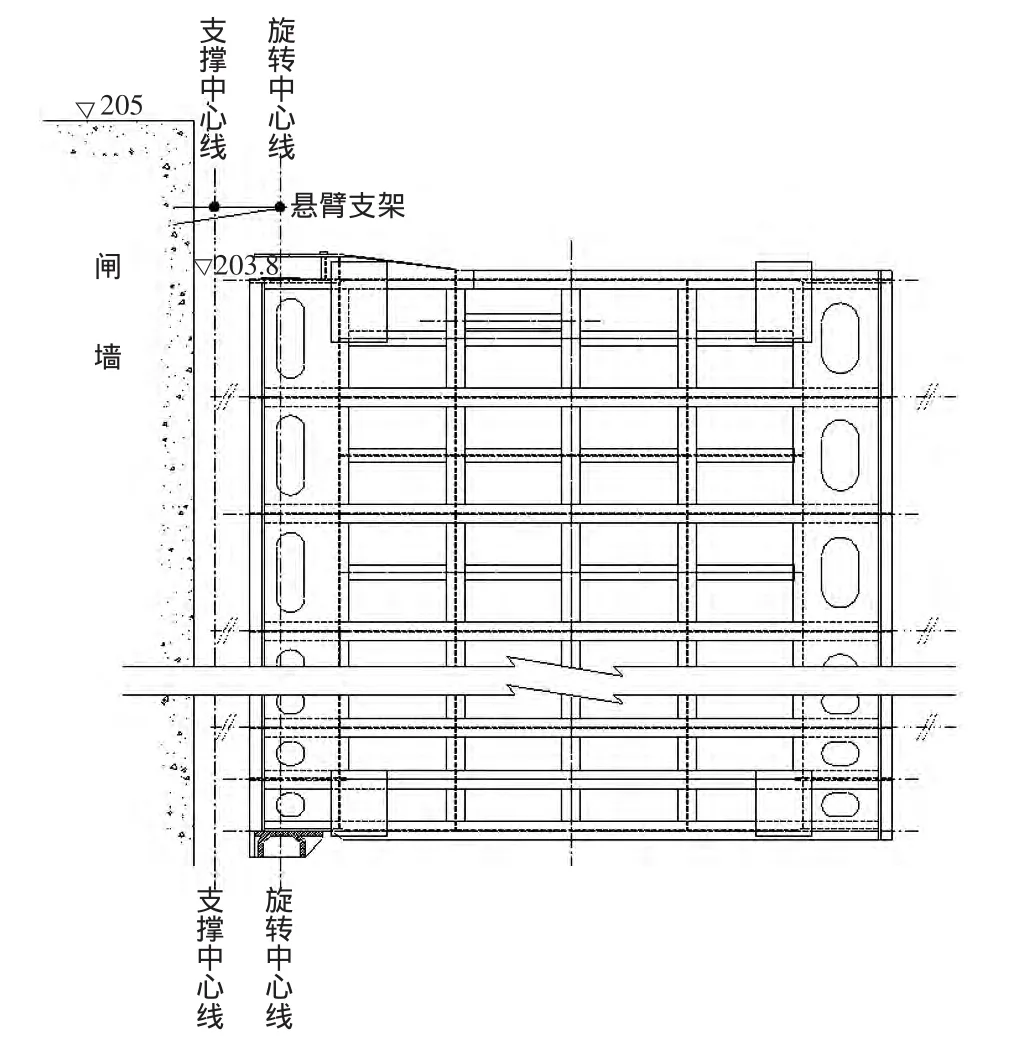

2) 垂直測量控制網:為了保證底樞旋轉中心、頂樞旋轉中心在同一垂線上,在底樞沒有就位前,將閘室底板的底樞旋轉中心樣點,上引到預埋的1個懸臂支架上,如圖4。該懸臂支架比頂樞中心高約1m左右,支架焊接穩定可靠,支架上的旋轉中心基準點是保證頂樞、底樞同軸的基準點,以及頂樞鏜孔的依據,通過全站儀至少測量2次,確保懸臂支架上的旋轉中心點與底樞旋轉中心點的同軸度,并在施工中特別加以保護。同時在懸臂支架上放出支撐中心基準點,以便于枕座安裝時吊線控制安裝精度。

圖4 人字門垂直觀測網布置Fig.4 Layoutof verticalobservation network ofm itre gate

3.2.2 注重過程測量控制

為了保證人字門門體的安裝精度,在門體底節主梁上設置3個水平觀測點,在下游面上設置3個垂直觀測點。門體安裝過程中,隨時進行測量監控,并在每吊裝完1節門體且施焊后,對已安裝完成的門節重新測量,計算累計偏差,形成對比記錄,從而掌握門體安裝過程中的整體情況,指導下節門體的安裝施工。具體觀測點布置如圖5所示。

3.3 控制預埋件安裝精度

圖5 人字門門節安裝過程中測量觀測點布置Fig.5 Observation point layout in installation processofm itre gate

人字門預埋件安裝主要包括底樞埋件、頂樞埋件、止水埋件、支枕埋件等的安裝。埋件的安裝精度尤其重要,在施工過程中,采取了如下方法進行嚴格控制。

3.3.1 采用花蘭螺栓等進行預埋件的精確定位

在預埋件施工過程中,使用了大量的花蘭螺栓等帶有絲扣的調節桿件進行微調,保證了埋件的精確定位。

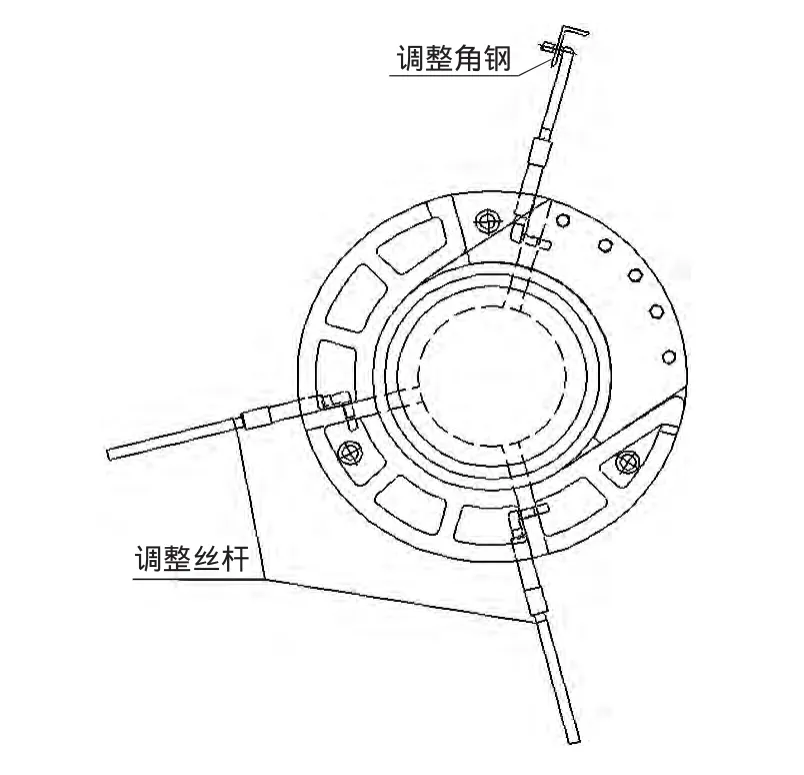

在人字門底樞埋件施工過程中,在底盤安裝高程處,用角鋼焊接臨時支架,底盤水平調整螺桿與預埋的水平調整角鋼連接,底盤與臨時支架用花蘭螺栓配合連接,用來調整底盤安裝水平位置,高程的調整采用千斤頂配合,如圖6所示。

圖6 底樞預埋件安裝微調絲桿Fig.6 Fine tuning screw for embedded part installation ofbottom pintle

3.3.2 制定合理的施工工藝

1)二期混凝土工藝

為了保證埋件的施工精度要求,在埋件位置均設置二期混凝土結構,并在一、二期混凝土接觸面處設置了垂直于交面的插筋,以確保一、二期混凝土結構良好結合以及埋件的有效加固。

2)采用“逆序法”施工

在底止水埋件施工過程中,考慮到門體的變形影響,決定采用“逆序法”施工,即先進行門體的安裝、調整后,再將門體全關,根據門體的實際情況進行底止水埋件的安裝、精調、澆筑二期混凝土,以保證底止水橡皮的壓縮量,保證止水效果。

3.4 門體的安裝

3.4.1 準備工作和基本條件

1) 測量的基準點或線,準確無誤。2) 安裝底樞底座,蘑菇頭就位,底座的二期混凝土已澆筑且已達到設計強度。3)枕座墊塊已初步調整就位。4)根據各閘首人字門不同安裝條件,預埋加固插筋,架設豎拼門體用的鋼支墩。鋼支墩應有足夠的強度、剛度和工作面面積。5)檢查門體出廠的技術文件及標識[2]:①門葉和端板中心線,用來控制門體安裝的垂直度。②底主橫梁中心線,用來控制門體安裝的水平度。③可靠的定位裝置、構件編號和標志及安裝圖紙。6)機具設備到位且性能檢查正常。

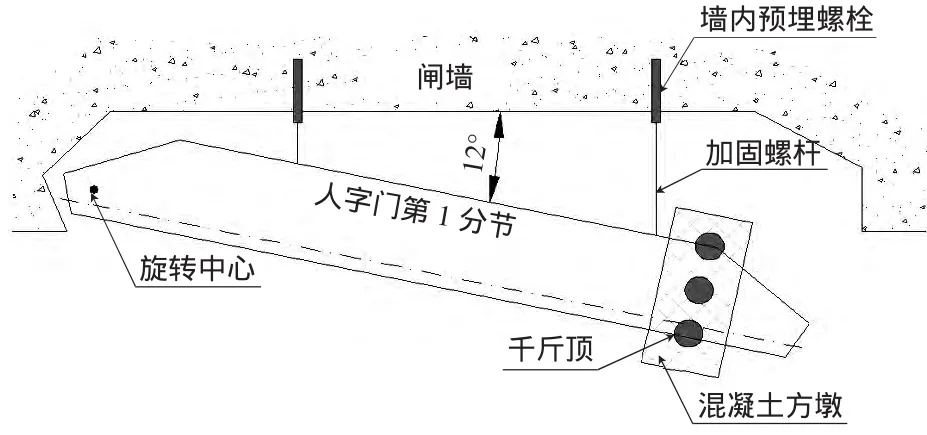

3.4.2 門葉吊裝

門葉構件在閘室進行吊裝對位,門葉安裝位置與閘室軸線成12°角。通過放樣定出第1節門葉安裝位置,采用260 t履帶吊將門體構件吊裝就位,放穩后方可摘鉤并加固。構件吊耳在制造廠已加設,根據起吊情況,可現場對吊耳位置進行調整,保證構件起吊平穩。第1節門葉吊裝,一端吊放在蘑菇頭上,另一端放置在鋼支墩上,用千斤頂、楔鐵、鋼板和側墻上的調節螺桿進行調整。采用水平儀、經緯儀及吊線錘控制門葉的水平、安裝高程、垂直度等項目。第1節門葉是基礎,后續分節的安裝以第1節為基準,所以必須嚴格控制精度,加固牢靠,保證其穩定性,并在每個分節安裝前均要對第1節的精度進行復測核對,并及時進行調整。左右門葉對稱吊裝施工,在吊裝下一節門葉之前,繞門體四周搭設焊接操作平臺。

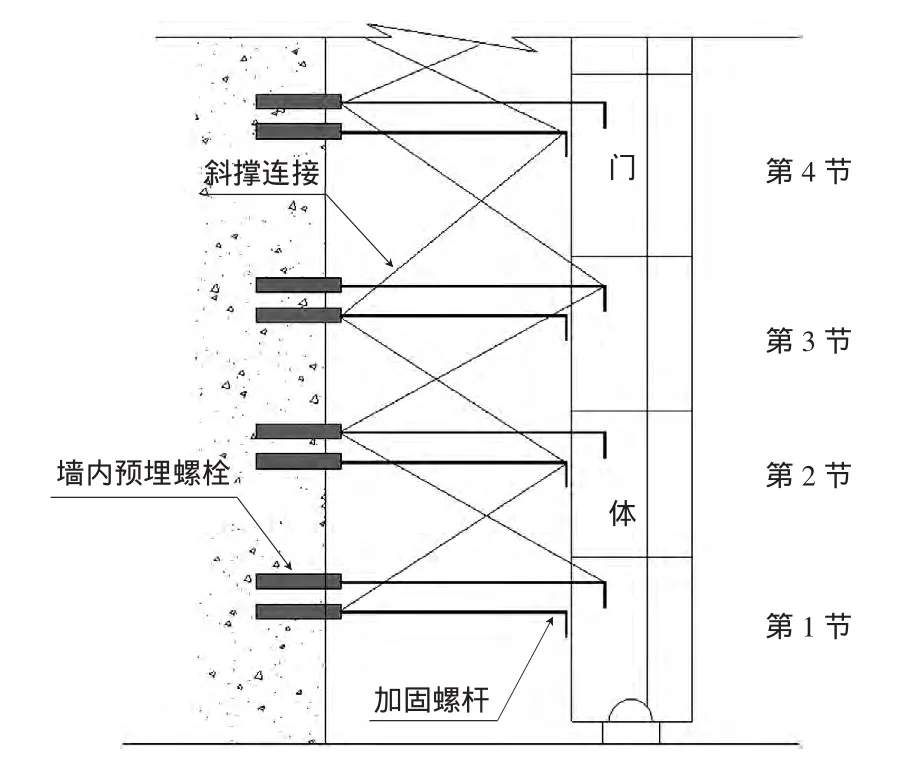

加固方法:為防止門葉在中間節安裝隨門體高度的增加發生傾覆,所以鋼支墩設置位置的閘室底板必須為混凝土地面,將底板表面覆蓋層清除干凈,并植筋作為地錨與鋼支墩加固,保證鋼支墩的穩定可靠。通過在門龕墻面上門軸柱和斜接柱端預埋支撐點,達到對門體加固和調節門體垂直度的目的,調節螺桿隨門體高度的增加,上下螺桿間在門體調整完成后加設不小于φ20的鋼筋或∠45角鋼斜撐連接,形成整體支撐加固網架,如圖7、8所示。

圖7 俯視示意圖Fig.7 Sketch of verticalview

圖8 側視示意圖Fig.8 Sketch of lateralview

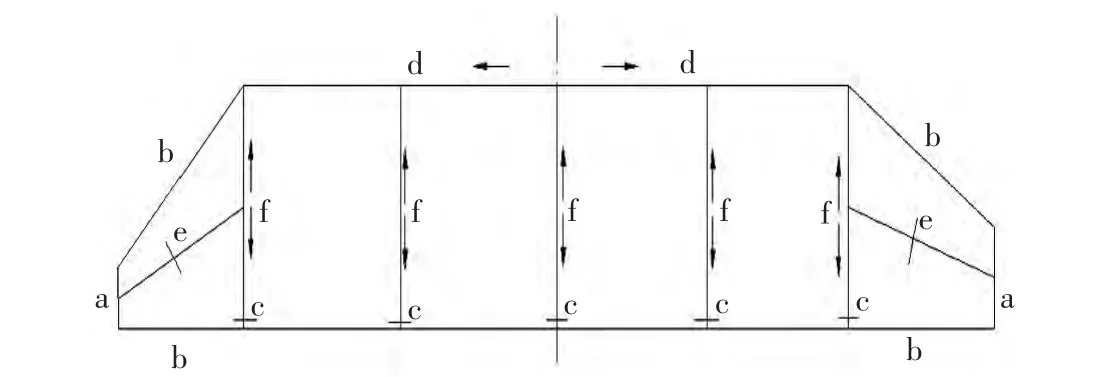

3.4.3 焊縫組對

門葉吊裝時,節間焊縫組對順序應遵循以下原則:先重要焊縫,后次要焊縫;先精度高的面,后精度低的面,具體對縫順序如圖9所示。

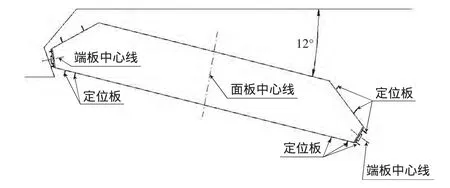

門葉第2節到最頂部1節,各節吊裝對位時,先利用制造廠預拼裝制作的定位板,將門葉分節緩慢放入定位板內,連接閘墻側花蘭螺栓調節桿。以第1節為基準,采用鋼琴線、直尺測量,利用側墻調節桿和底部千斤頂,精調兩端柱端板的中心線、正側面彎曲度,面板中心線,并定位焊加固(如圖10)。然后整體檢測門葉對角線差,門葉累計高度,以便后續分節安裝中進行調節和控制,保證門葉安裝的幾何尺寸達到規范要求。

圖9 焊縫組對順序Fig.9 Order ofweld seam fit-up

圖10 門體定位板示意圖Fig.10 Sketch of locking plate of gate body

3.4.4 門葉焊接

門葉焊接采用CO2氣體保護焊和手工焊兩種方法進行。根據坡口形式、焊縫類型及現場工況,選擇合適的焊接方法,但同一焊縫避免兩種焊接方法交叉使用,以便對焊縫質量的可追溯性檢查。

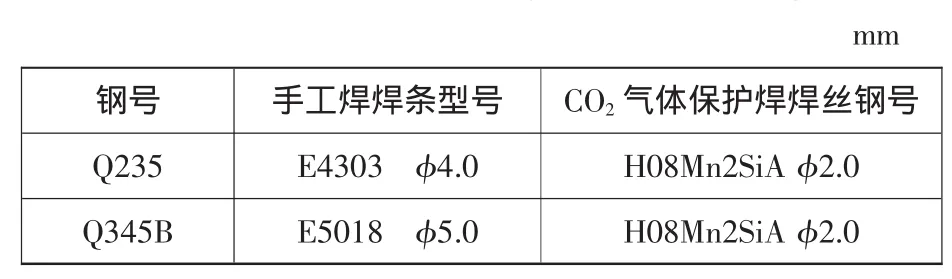

門葉材料除水平次梁和縱梁采用Q235外,其余均為Q345B,焊條及焊絲的選用如表2所示。

表2 焊條及焊絲選用表Table 2 Selection ofwelding rod and welding stick

建立焊材的使用制度,嚴格按焊條說明書進行烘焙,烘焙后的焊條保存在100~150℃的恒溫箱內,藥皮應無脫落和明顯裂紋。施焊時,焊條放在保溫筒內,隨用隨取,并隨手蓋好筒蓋。焊條在保溫筒內存放的時間不應超過4 h,否則重新烘焙,重復烘焙次數不超過2次。派專人進行焊材的保管、烘焙和發放,并及時做好烘焙記錄和焊條發放、回收記錄,施工現場由專人進行焊條頭的清理工作。

1)焊接質量的主要控制措施有:

①裂紋控制

閘門的一、二類焊縫根據規范要求及預熱溫度進行預熱[3]。具體要求為板厚小于30 mm的焊縫不需要預熱;板厚在30~38 mm范圍的,預熱溫度為80~100℃;板厚為38~50mm范圍的,預熱溫度為100~120℃。焊接時的層間溫度不應低于預熱溫度,且不高于200℃。

預熱區的寬度為焊縫中心線兩側各3倍板厚,且不小于100mm,采用紅外測溫計測量板材表面溫度,在距焊縫中心線兩側各50 mm處對稱測量,每條焊縫測量點不少于3對。厚度大于36 mm的低合金鋼,如端板焊縫,焊后采用后熱消氫處理,后熱應在焊后立即進行,后熱溫度為250~350℃,保溫時間不少于1 h。

②焊接變形控制

為減少焊接變形和焊接應力,根據結構的特點和坡口形式,選擇合理的焊接順序及采用跳焊、分段退步焊和多層多道焊或采取預留反變形等措施。焊接中間焊層時配合錘擊消除應力。

端板焊縫雙面焊接時,一面焊接后用碳弧氣刨或砂輪進行背面清根,并將清根側的定位焊全部清除。采用碳弧氣刨清根,清根后應用砂輪修整,并認真檢查有無缺陷。對需要預熱的焊縫,碳弧氣刨前進行預熱。

2) 焊接工藝

采用多層、多道、對稱、分段、退步的方法進行,并以先焊接立縫,后焊接橫縫,由內到外,由中間到兩邊為原則。

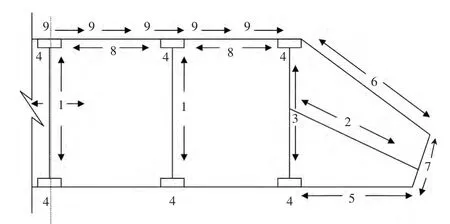

根據焊接變形控制措施,確定門體的施焊順序及焊接方向,以門葉中心線左右對稱的焊縫同時進行施焊為例,施焊順序為:①中隔板腹板與主梁腹板角焊縫→②端柱中隔板組合焊縫→③邊隔板組合焊縫→④中隔板上下翼緣板對接焊縫→⑤端柱封板對接焊縫→⑥端面板對接焊縫→⑦端板對接焊縫→⑧主梁上翼緣與面板角焊縫→⑨面板對接焊縫,如圖11所示。

焊接中隔板角焊縫時,先將立縫全部完成施焊后,進行橫縫的焊接;端板對接焊縫一邊焊接封底后,另一邊清根封底,而后再雙面同時焊滿;焊接面板對接焊縫時,采用跳焊、分段退步焊方法,由門葉中心向兩邊對稱施焊。各對稱焊的焊工在焊接速度和電源大小上盡可能一致。控制焊接層間溫度,以提高焊縫內在質量,各對稱焊的焊接線能量盡可能一致。

圖11 門體施焊順序Fig.11 Gate body welding order

在焊接過程中,由專人監視檢測門體的焊接變形,一旦發現有較大變形出現,應停止施焊,采取改變焊接順序或改變焊接方向等措施來減小變形。焊接完成后焊工清理焊縫,清除飛濺,自行進行外觀檢查,并修磨處理,完成后在焊縫附近標記上焊工代號、焊接日期,同時做好焊接記錄,包括焊接日期、焊工代號、焊接方法、焊縫部位、焊縫外觀檢查、探傷類型等可追溯性記載。

3)焊縫檢驗、返修處理

焊接完成后,為便于發現焊縫是否存在延遲裂紋,一、二類焊縫應在焊后24 h后進行無損檢驗。焊縫局部無損檢測若存在不允許缺陷時,在其延伸方向或可疑部位作補充檢查;若補充檢查不合格,則對該條焊縫進行全部檢查。對存在不允許缺陷的焊縫,馬上進行分析、找出原因,并制訂返修工藝,進行返修處理。同時查明該條焊縫的施焊焊工,對此焊工施焊的焊縫應增加探傷比例。

返修處理時,根據缺陷類型選擇碳弧氣刨或砂輪進行清理,修磨成便于焊接的坡口進行焊接。返修焊縫的焊接預熱要求與正式焊縫要求相同。返修完成后重新進行探傷檢查。

3.5 背拉桿安裝調整和門葉軸線調整

在頂、底樞二期混凝土具備承載強度后,即可進行背拉桿的安裝和門體軸線的調整。

具體調整時,慢慢降下安裝用的千斤頂,使門葉處于自由懸掛狀態。之后用卷揚機配合,旋轉門葉,調整門葉旋轉軸的垂直度,通過測量斜接柱端的水平跳動量,使達到設計要求。

與此同時收緊上下層主桿調節螺母,使應力增加10~15 N/mm2左右,根據應力測試情況和斜接柱的垂直度,決定每根主桿的收緊量,使各桿應力盡量接近,而且斜接柱無旁彎。再同時收緊上下層副桿調節螺母使應力增加10~15 N/mm2左右,在記錄拉桿應力的同時記錄主桿的應力增值。反復以上調整過程,使最終符合要求。

4 結語

重慶嘉陵江草街船閘人字閘門已投入使用近4 a,門體安裝質量滿足要求,門體運行良好。安裝過程中,施工人員面對問題群策群力,共同總結經驗,優化工藝,保證了閘門的安裝質量和進度要求,更重要的是為以后類似工程積累了寶貴經驗。

[1]四川省交通運輸廳交通勘察設計研究院.重慶市嘉陵江航運開發草街航電樞紐船閘工程土建施工及金屬結構安裝標段施工圖設計[R].2005.Sichuan Communication Surveying&Design Institute.Construction drawing design for civil construction and metal structure installation sections of Chongqing Jialing River shipping developmentCaojienavigation-power junction lock project[R].2005.

[2]DL/T 5018—94,水利水電工程鋼閘門制造安裝及驗收規范[S].DL/T 5018—94,Specification formanufactureerection and acceptanceofsteelgates in hydraulic and hydroelectric engineering[S].

[3]GB 50205—2001,鋼結構工程施工質量驗收規范[S].GB 50205—2001,Code for acceptance of construction quality of steelstructures[S].