船用脫硫塔塔內氣流場的數值模擬研究

李國誠,鄭 高

(公安海警學院機電管理系,浙江寧波 315801)

0 引言

《國際防止船舶造成污染公約》附則VI《技術規則修正案》已經正式生效,附則規定到2020全球硫化物排放上限降低到0.50%,而在排放控制區域則必須降到0.10%。所以,對船舶硫化物排放的控制十分迫切,以滿足IMO的新標準。

海水脫硫法是目前控制船舶硫化物排放的主要方法之一,具有成本低、經濟性好、效率高等優點,而且不產生二次污染,因而被廣泛地應用于陸上電廠、化工等行業。前人對陸基脫硫塔進行了大量的研究,包括對脫硫塔的經濟性、脫硫效率、性能、脫硫后對海水水質的影響以及其設計等,取得了大量成果。許樂平教授采用冷態實驗對比湍球塔和噴淋塔的海水脫硫效率,重點研究海水參數和煙氣對湍球塔和噴淋塔脫硫的影響[1]。文獻[2]運用Aspen Plus V7.2軟件模擬了海水脫硫過程,著重研究了海Fluent軟件,對300MW機組濕法煙氣脫硫系統噴淋塔內阻力特性進行了數值模擬,著重研究了不同塔水脫硫過程中各個參數對脫硫效率和脫硫后海水pH值的影響。李祝等人著重研究海水脫硫技術在電廠的應用實踐,建議對脫硫設備的氣-氣換熱器壓差以及抗腐蝕性能、進行進一步研究[3,4]。林永明利用徑、不同噴淋間隙等運行工況下噴淋塔內的阻力特性[5]。陳紹敏通過分析海水脫硫的經濟性,指出海水脫硫技術具有系統運行可靠、工藝流程簡單、脫硫效率高、成本低等優點[6]。粱川通過數值模擬和實測實驗的對比,對Flakt-Hydro海水脫硫工藝進行研究,指出海水脫硫工藝對周邊水質產生的影響小,但不會危害對海洋微生物群[7]。沿海煤電廠的實際運行實踐和各種理論研究都表明:在預防二次污染、脫硫效率、經濟性、可靠性等方面,海水脫硫工藝符合船舶尾氣脫硫的要求,因此其在船舶上也有較好的應用前景。

船用脫硫塔的設計決定了塔內流場的分布,塔內流場的分布和噴淋方式的布置直接影響到脫硫效率。現有的脫硫塔數值模擬研究對象大多面向化工,電廠化工行業。電廠化工行業以是煤炭作為主要燃料,而海船船舶是以燃料油為主;電廠化工的產生煙氣脈動率很小,幾乎為零,而船用柴油機排氣是不斷脈動的;使用燃料的不同,煙氣脈動率不同,燃燒后硫化物占廢氣中的比也不同。此外,陸地脫硫塔大多高達幾十米,占地面積大,在船舶上安裝使用脫硫塔,受船舶空間限制,船用脫硫塔必須小型化。因此,以現有陸基脫硫的各項標準應用于船用脫硫塔是不可行的,陸基脫硫的各項標準只能作為船上應用的參考。至今關于對船用脫硫塔塔內流場的研究報道不多。這表明很有必要對船用脫硫塔塔內流場分布進行理論研究,以探究脫硫塔內噴淋方式的合理布置。本文以試驗船用脫硫塔為研究對象,探討切向進氣脫硫塔塔內流速的分布和湍流強度變化趨勢,為船用脫硫塔的設計提供參考,為船用脫硫塔噴淋方式的布置提供理論支持,為進一步確定脫硫塔內湍流球的數量提供基礎數據。

1 主要試驗設備與方法

1.1 主要試驗設備

1)船用脫硫塔

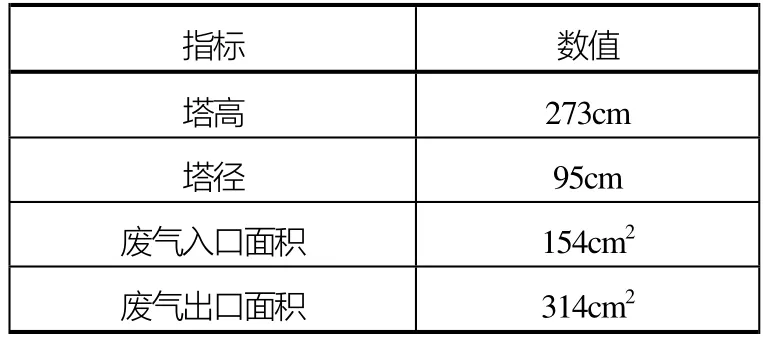

根據實驗柴油機的額定工況下廢氣排放量,基于雷諾數相等原則,上海海事大學設計建造了試驗用船用脫硫塔,如圖1所示,其基本參數列在表1中;

2)船用柴油機,型號G128ZC,上海柴油機廠制造;

3)德圖350側量儀器,德圖儀器國際貿易(上海)有限公司生產。

圖1 船用脫硫塔

表1 試驗船用脫硫塔主要基本參數

1.2 試驗方法

1.2.1 海水脫硫工藝在船上應用的流程

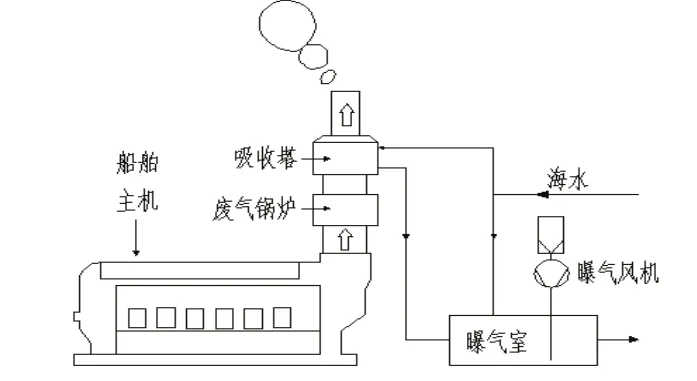

主機排出的尾氣,在廢氣鍋爐中被吸收余熱,溫度降低,進行進一步降溫和除塵后,進入船用脫硫塔脫硫,充分脫硫后,排入大氣。用于脫硫的海水從脫硫塔排出后,經過充分稀釋和曝氣后,排入大海。工藝流程如圖2所示[8]。

圖2 船用脫硫塔脫硫工藝流程

1.2.2 試驗裝置及參數測取

試驗在空塔運行(無海水噴淋,不添加湍流球)以及柴油機額定工況下進行,在脫硫塔上選取了四個測量位置,即1、2、3、4號孔,測量位置如圖3所示。在1、2、3、4號孔測量沿塔半徑不同深度的流速。取塔的底部為Z=0截面,1號測量孔位置為Z=0.5截面,2號測量孔為Z=0.9截面,3號測量孔為Z=1.3截面,4號測量孔為Z=1.5截面;試驗船用脫硫塔塔內半徑為47.5cm,在每一個測量截面取6個測量點,測量深度分別距離塔壁面2cm(貼近塔壁面)、11cm、20cm、29cm、38cm、47cm(接近塔心),編號分別為1、2、3、4、5、6,每個點測取三次取平均值為實測數據。

圖3 脫硫塔試驗測量位置簡陋圖

2 數值模擬方法與求解

2.1 船用脫硫塔模型和控制方程

2.1.1 網格劃分

對試驗船用脫硫塔進行簡化建模,在Gambit軟件中,對簡化后的模型進行合理的網格劃分,如圖4所示。

圖4 網格圖

2.1.2 塔內控制方程

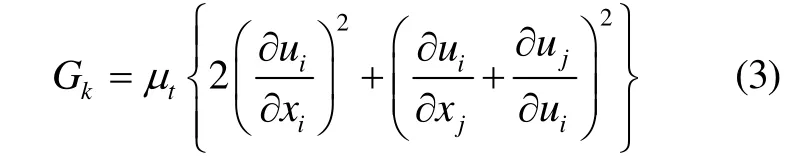

基于計算量、計算速度、和計算機硬件條件,脫硫塔進氣方式等條件。當脫硫塔內廢氣已完全處于湍流,雷諾數(Re)足夠大時,忽略塔壁面的邊界層層流的影響,通過雷諾時均 N_S方程組、采用RNG k-e湍流模型對塔內的煙氣進行計算。RNG k-e湍流模型方程如式(1)和式(2)所示。

式中:YM為在可壓縮湍流中過渡擴散產生的波動;Gb為浮力產生的湍流動能;c1、c2、c3是常量;Se、Sk是用戶自定義常量值;k?、e?是k方程和e方程的 Prantl 數;C1ε=1.44,C2ε=1.92,Cμ=0.09,δk=1.0,δg=1.3;GK為層流速度梯度產生的湍流動能,如式(3)所示。

式中:μt為湍流粘度,如式(4)所示。

2.2 塔內過程控制方程

2.2.1 邊界條件

試驗主要研究脫硫塔空塔運行時的湍流強度變化趨勢和塔內氣流分布。即在試驗柴油機額定工況下,無噴淋、不加湍流球時候,以速度為邊界條件。基于k-e(RNG)模型,采用以速度為原始變量,采用二階精度,選用SIMPLE算法、在Fluent軟件中對脫硫塔塔內氣流場進行計算。脫硫塔進口處廢氣平均流速V的計算公式如下所示:

式中:Q為額定工況下柴油機廢氣量,m3/h;V為廢氣平均流速,m/h;D為脫硫塔進氣口直徑,m2。

2.2.2 基本假設

1)船用柴油機產生的廢氣,看作牛頓粘性流體,忽略船用脫硫塔內噴嘴、管路等阻件對廢氣流動的影響;

2)用空氣代替柴油機產生的廢氣,對塔內氣流進行模擬;

3)基于定性分析和計算機硬件限制,將收斂條件定為10-6;

4)實物圖中是圓形管道進氣,切向角度為83°,為了方便進行網格劃分,得到更精確的網格,基于流量守恒,本文的幾何模型為采用正方形管道進氣。切向角度為90°。

3 模擬結果分析

3.1 塔內速度場模擬結果分析

圖5 Z=0.5截面速度大小云圖

圖5表明,在截面煙氣以較高的流速進入塔內后,廢氣流速迅速下降,廢氣貼近塔壁旋轉流動。越靠近進口,越貼近塔壁,廢氣速度越大,而靠近塔中心處煙氣速度最小。原因是廢氣切向進入塔內后,體積突然增大,速度能轉化為壓力能。

圖6表明,在脫硫塔內廢氣入口面以下(Z=0.2與Z=0.4截面之間)形成了一個半徑較小的漩渦,在脫硫塔煙氣進口以上(Z=0.6與Z=0.9截面之間)形成一個半徑較大的漩渦。原因是,廢氣進口位于Z=0.5截面,廢氣進入脫硫塔后同時向上下迅速擴散,向下擴散的廢氣因塔底限制而回流,回流遇到新的向下流動的廢氣,在進口截面下形成了小漩渦;回流遇到新的向上流動的廢氣,在塔內進口截面以上的較大空間形成了較大的漩渦。兩個漩渦的形成,有利于廢氣在塔內充分混合,增大了煙氣在塔內停留時間,可以延長氣液接觸時間,提高船用脫硫塔的脫硫效率。

圖6 塔內氣流流速沿塔高分布圖

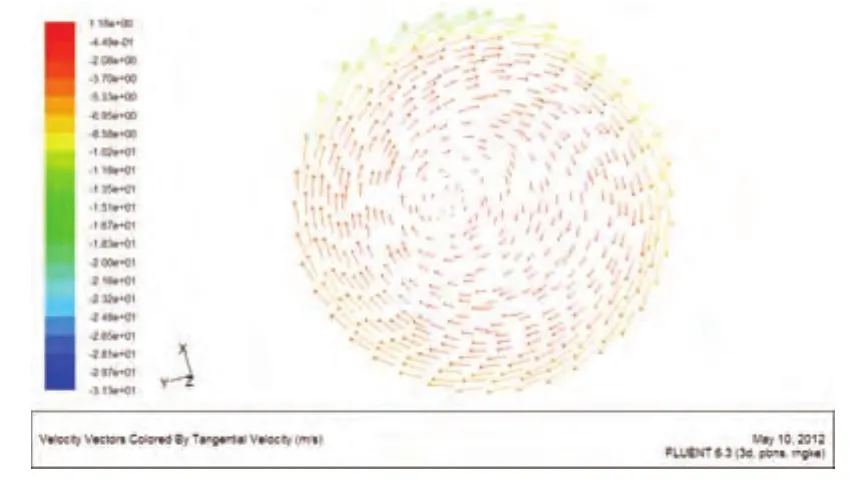

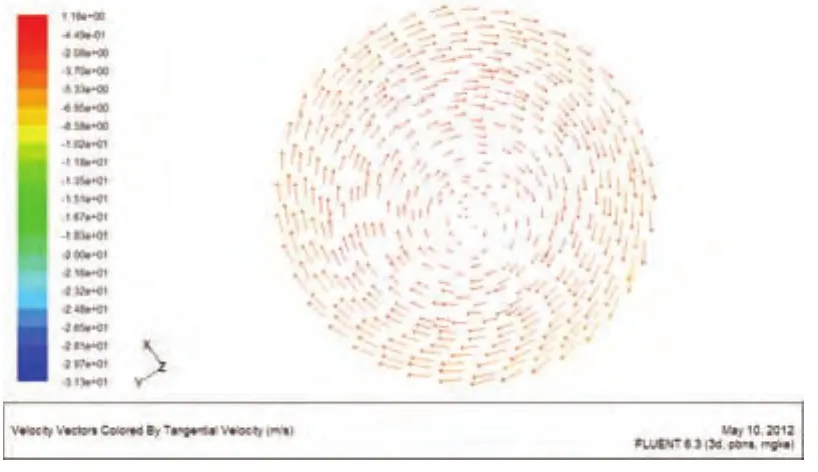

圖7 Z=0.7截面流動速度向量圖

圖8 Z=1.5截面流動速度向量圖

圖6、7、8表明煙氣在塔內各個截面總體的流動趨勢是,廢氣整體以旋流的方式往上流動,越靠近壁面廢氣流速越大,越靠經塔中廢氣流速越小,廢氣沿著塔高的方向,切向流速不斷降低,而在Z=1.5截面以后,塔內旋流明顯減弱。

3.2 塔內湍流強度模擬結果分析

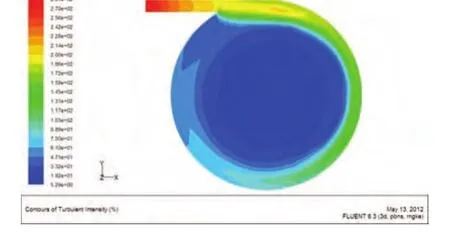

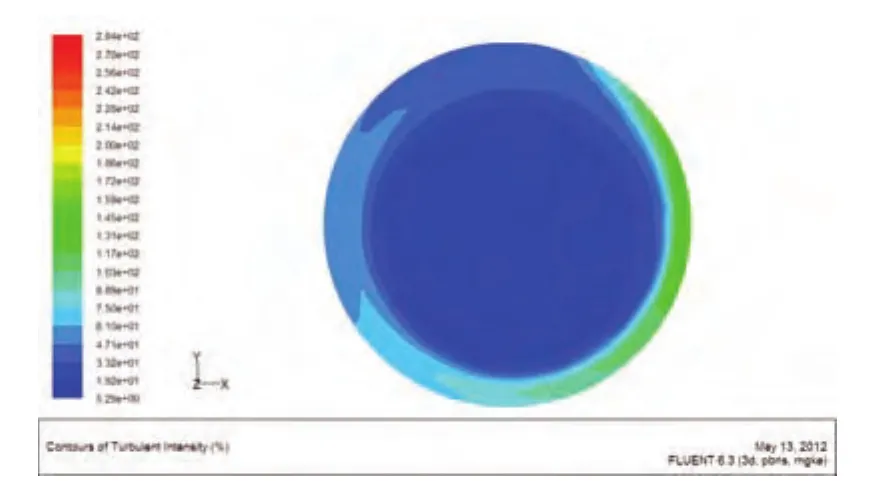

1)圖7中的Z=0.5截面(進口截面)湍流強度云圖表明,在入塔口處廢氣湍流強度最大。這是因為塔進氣方式為切向進氣,廢氣進入塔內,受到了靠近塔內進口一段圓弧塔壁的阻擋。廢氣沿著塔壁繞行一周后,湍流強度明顯減少。

圖9 Z=0.5截面(進口截面)湍流強度云圖

圖10 Z=0.7截面湍流強度云圖

圖11 Z=1.1截面湍流強度云圖

圖12 Z=1.5截面湍流強度云圖

2)根據圖7、8、9、10觀察各個截面的湍流強度沿塔高的變化情況,可知塔內進口截面的湍流強度最大,越靠近廢氣進口截面湍流強度越大;塔內湍流強度沿著塔高逐漸減弱,越高位置的截面,塔內氣流的湍流強度越小,在高度Z=1.5截面后,各個截面的湍流強度很小,湍流強度基本不變。表明塔內的廢氣在塔內高度大于1.5米處的流動比較穩定。

通過對塔內廢氣流速和湍流度的定性分析可知,塔內廢氣流動的趨勢為旋轉上升。在Z=1.5截面以下,氣流以旋流為主、上升流為輔,水平切向流速大于垂直流速,在Z=1.5截面以上,垂直流速大于水平切向流速,以上升流為主、旋流為輔。

根據塔內流場分布和湍流強度的變化趨勢,在高湍流強度區,噴淋方式可采取水平切向噴淋為主、垂直噴淋為輔的布置,根據各個截面內廢氣矢量流速設計噴嘴噴淋角度,使得廢氣與海水在水平方向上對流;在低紊流強度區,可采取垂直噴淋為主、水平切向噴淋為輔的布置,廢氣與海水在垂直方向上對流時,應使得噴淋半徑大于或等于塔徑,防止廢氣短流。

4 誤差分析

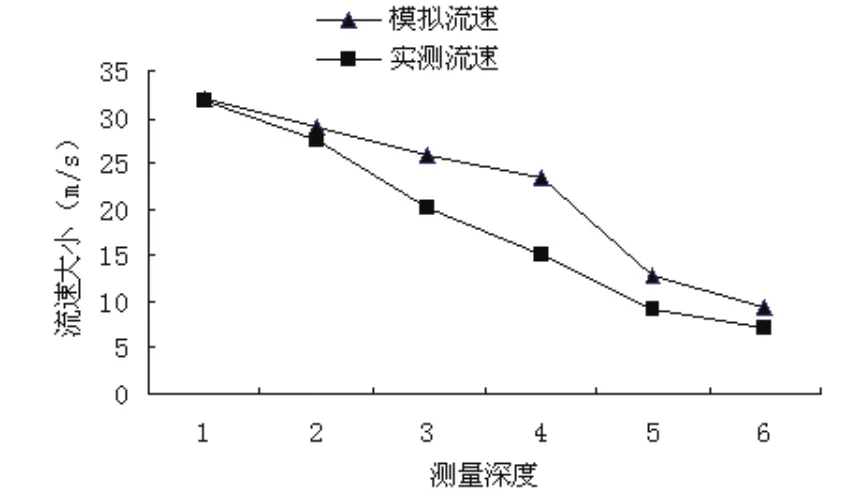

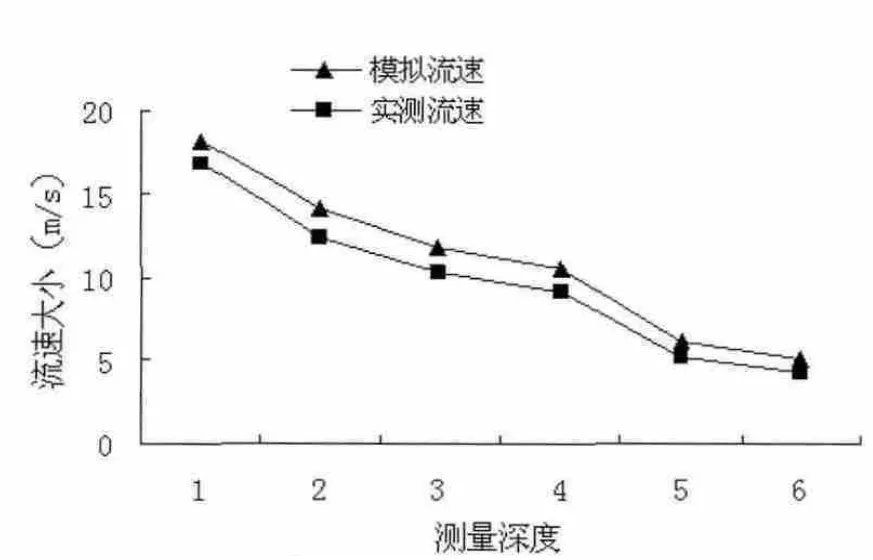

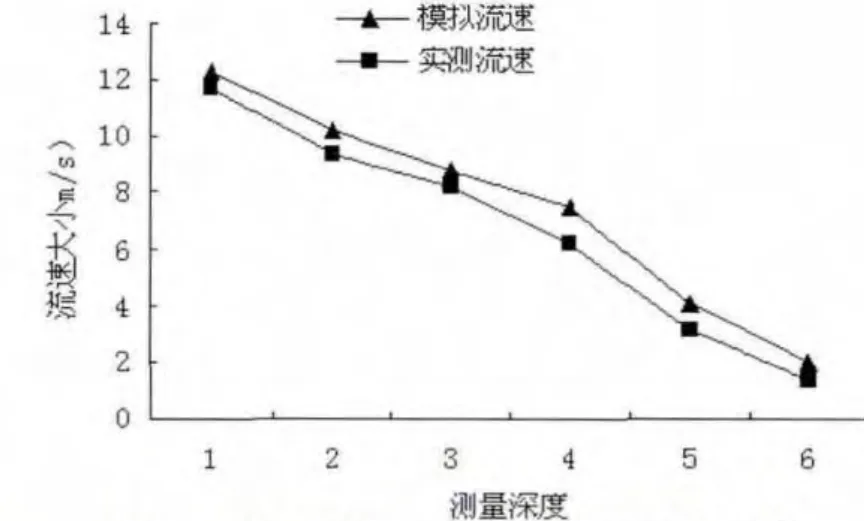

基于德圖350煙氣測量儀對流速測量精準,著重對比分析幾個典型截面內廢氣的實測流速與模擬流速,如圖13、14、15所示。

圖13、14、15表明,實測數據和模擬數據的差值不大,但變化趨勢相同,這說明所采用的模擬方法是可取的。模擬數值偏大是由于在模擬計算的過程中,忽略了塔內附件對氣流的影響,把廢氣當成了理想氣體來處理,并認為塔是絕熱的,沒有能量散耗。

圖13 Z=0.5截面實測流速與模擬流速對

圖14 Z=0.9截面實測流速與模擬流速對

圖15 Z=1.3截面實測流速與模擬流速對比

5 結論

基于對船用脫硫塔進行簡化建模,在 Gambit軟件中對簡化后脫硫塔模型進行合適的網格劃分,以速度為邊界條件,基于Fluent軟件,采用RNG k-e湍流模型計算塔內流速和湍流強度。通過數值模擬的定性分析與仿真、試驗結果的對比,可以得出以下結論。

1)采用RNG湍流模型模擬切向進氣船用脫硫塔脫數值,誤差較小,具有良好的可行性,這是因為模型主要針對旋流設定,而切向進氣脫硫塔內氣流湍流方式以旋流為主;

2)實際脫硫塔填充有湍流球,湍流層的作用使其流場與空塔有很大的不同,湍流球在提高脫硫效率的同時也會增加柴油機背壓,所以脫硫球的數量必須控制在合適的范圍之內。用空塔進行數值模擬的結果,可用于指導空塔運行時噴頭的布置,進而進行空塔運行時脫硫效率的計算,并將其作為無湍流球時的基礎數據,與加湍流球后脫硫效率對比,即可探討湍流球的數量與脫硫效率的關系;

3)下一步要做的工作是結合塔內氣流和湍流分布的特點,在塔內加入湍流球,并綜合考慮湍流球的作用,通過仿真和實驗確認塔內最優的噴淋方式;

4)雖然船用脫流塔流場分布復雜,但隨著傳統技術的逐步改進與新方法的不斷引入,對塔內流場的仿真與計算的精度會有不斷的提高。

[1]馬義平, 許樂平, 宿鵬浩, 王忠誠, 夏同友.湍球塔和噴淋塔的海水脫硫冷態實驗對比[J].環境工程學報,2013,7(9):3537-3542.

[2]馬義平, 許樂平, 宿鵬浩, 楊開亮.船舶煙氣海水脫硫的模擬和設計[J].上海海事大學學報,2013,34(2): 41-45.

[3]WANG Si-fen, FENG Li-juan, ZHANG Pei, et al.Research on improvement of seawater flue gas desulfurization technology[J].Electric Power Technology and Environmental Protection,2010,26(3):2-4.

[4]LI Zhu.The issues and countermeasures of seawater flue gas desulfurization technology process[J].Guangdong Science& Technology,2010,19(6):39-40.

[5]林永明, 高翔, 施平平.大型濕法煙氣脫硫噴淋塔內阻力特性數值模擬[J].中國電機工程學報,2008,28(5):28-33.

[6]陳紹敏.海水脫硫技術經濟性分析[J].技術經濟綜述,2006,(12):3-5.

[7]梁川, 盧艷, 韓鐘國.華能大連電廠3號、4號機組海水脫硫技術[J].經驗與交流,2009,4(3):56-58.

[8]馬義平, 許樂平.海水脫硫在船舶硫氧化物排放控制上的應用[J].船舶工程,2012,12(1):32-35.