廢棄脫硝催化劑的處置

汪 波

(沈陽華聯除塵設備廠,沈陽 110021)

廢棄脫硝催化劑的處置

汪 波

(沈陽華聯除塵設備廠,沈陽 110021)

SCR脫硝技術是目前世界上應用最多、最為成熟的脫硝工藝。因其具有脫硝效率高、適應性強、可靠性高等特點而得到廣泛應用。SCR脫硝系統中的核心裝置是催化劑,在運行過程中由于中毒、燒結、老化、磨損、堵塞等原因會造成催化劑失效。雖然催化劑可以通過再生恢復活性,但再生不是無限次的。隨著時間的推移,會產生大量含有重金屬等有毒、有害物質的廢棄催化劑,而這些廢棄催化劑的最終處置也是目前難以解決的問題。

選擇性催化還原脫硝;廢棄催化劑;中毒老化;破損廢棄;處置

SCR脫硝工藝因具有脫硝效率高、適應性強、可靠性高等優點而得到廣泛應用。但經過多年的運行,積累了大量失效的廢棄催化劑,由于這些失效的廢棄催化劑中含有砷、礬等重金屬污染物,如不進行有效處置,隨意堆放將會成為新的污染源。目前國內的催化劑總體制造及使用水平不高,廢棄催化劑的更換頻率和數量均高于國外。因此這些有毒廢棄催化劑的處理已成為亟待解決的問題。

1 國外廢棄催化劑回收、利用情況

1.1 日本

日本由于資源短缺,用于制造催化劑的主要原料需要靠進口,因而早在20世紀50年代就注意對廢棄催化劑進行回收利用。1970年日本頒布了固體廢物處理與清除法律。1975~1980年日本就回收了有色金屬約3萬噸。1991年,日本約有70家催化劑用戶參與了這一措施的執行,并在廢棄催化劑回收利用協會的組織下,就催化劑的使用和生產展開了調查,并根據廢棄催化劑的組成、形狀、載體類型、污染程度、中毒情況及產生的數量等情況,對廢棄催化劑進行了合理的分類,制定了相應的回收利用工藝。由于日本地域狹窄且化學工業集中,故廢棄催化劑便于集中回收。目前日本已從廢催化劑中回收金屬多達24種。

通常廢棄催化劑由使用廠、催化劑生產廠及專門回收處理工廠三方面協調回收事宜。而且催化劑用戶對廢棄催化劑的處理觀念也發生了變化:1)從用戶想要獲得廢棄催化劑的最佳價格,轉變到要在廢棄催化劑正確處理之中,盡可能地減小風險和潛在的責任;2)從僅僅想讓廢棄催化劑離開企業的做法,轉變到要求有廢棄催化劑怎樣處理的資料和擔保書;3)從廢棄催化劑排

放后一段時間里進行整頓處理,到在廢棄催化劑排放前就進行很好的組織活動,并在催化劑進行買賣活動時,廢棄催化劑的處理也成為合同內容的一部分;4)從催化劑用戶的供銷部門不太重視廢棄催化劑的處理問題,轉變到成為催化劑用戶中環境經營人員的首要或次要優先考慮的決策問題。

1.2 歐洲

早在1972年德國就頒布了廢棄物管理法,規定廢棄物必須作為原材料再循環使用,并要求提高廢棄物對環境的無害化程度。該國的迪高沙(Degussa)公司從1968年就開始從事鉑等稀有金屬的回收,1988年該公司在Hanak Wolfgang新建了1000噸/天廢棄催化劑回收裝置,鉑回收率可達97%~99%,純度高達99.95%。僅1992年其回收鉑、銠金屬的價值就達到了6萬馬克。

英國阿邁隆金屬公司(Amlon Metals Inc/Euromet)是一個全球性的金屬回收再生公司。每年僅鈀、鉑、銀等稀貴金屬的回收就達幾千噸。英國ICI Katalco公司1991年5月就與ACI Industries公司一起制定了(Catalyst Care Programme)催化劑管理計劃。約有70家催化劑用戶參與了這一措施的執行,實現了催化劑用戶在廢棄催化劑處理方面的觀念的轉變。

另外,歐州國際催化劑回收(CRI)公司在美國、加拿大、日本、盧森堡均建有催化劑再生裝置。哈曉/弗爾托聯合公司(Harshaw/Filtrol)均進行廢催化劑的再生處理。此外,荷蘭的國際殼牌研究公司、俄羅斯基輔工業研究所、伊凡諾夫化工研究所、波蘭的石油與化學研究所、弗羅茨瓦夫工學院均開展過廢催化劑的回收利用研究。羅馬尼亞克拉約瓦化工聯合企業開展過鎳系廢催化劑的回收。

1.3 美國

美國的環保法限定,進入環境前的有害物質必需轉化為無害物質。因此,廢棄催化劑不允許隨便傾倒,掩埋廢棄催化劑也要繳納巨額費用。迄今為止,美國的貴金屬催化劑回收已有幾十年的歷史,已形成了一個回收利用的產業。阿邁克斯金屬公司是美國最大的回收公司,每年可回收1360噸鉬、130噸釩和14,500噸三水氧化鋁。由于西歐廢棄催化劑的回收費用低于美國,美國常常把本國的廢棄催化劑運到西歐處理加工。近年來,美國已逐步采用綜合性多部門跨科學的研究計劃來解決廢棄催化劑的回收利用問題。

美國的廢棄催化劑回收組織為廢棄催化劑服務部(Catalyst Disposal Services),主要負責協調美國廢棄催化劑的回收、利用事宜。美國的一些催化劑制造公司往往與固定的廢棄催化劑回收公司保持協作關系。近年來,美國已逐步采用以綜合性多部門跨學科的研究計劃來解決廢棄催化劑的回收問題。

2 我國脫硝催化劑市場現狀

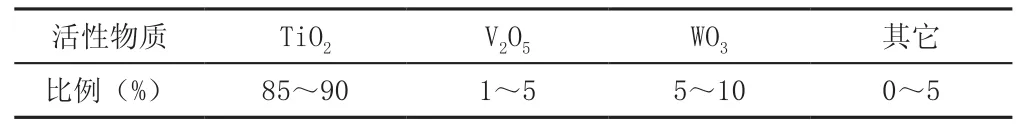

我國目前脫硝所使用的催化劑基本都是以TiO2為基材,以V2O5為主要活性成分,以WO3、MoO3為抗氧化、抗毒化輔助成分構成的。催化劑型式可分為3種:蜂窩式、板式和波紋板式。

隨著SCR工藝的廣泛應用,催化劑的產量也在飛速發展。2013年國內催化劑產量為19.2萬m3;2014年產量為34萬m3,預計2018年的產量將達到95萬m3。5年間催化劑產量增加了近4倍。

隨著SCR工藝的廣泛應用,廢棄催化劑的數量將越來越多。每年淘汰下來以及歷年積累的廢棄催化劑數量已達天文數字。雖然催化劑可以通過再生恢復其活性,但再生的次數不是無限的,倘若對這些廢棄催化劑不及時加以有效處置或隨意堆置,必將成為新的污染源,不僅會占用大量的土地資源,增加企業的成本,而且催化劑在使用過程中所吸附的一些有毒、有害物質也會進入自然環境,給環境帶來嚴重危害。

3 廢棄催化劑的處置方法

3.1 回收金屬資源

將廢棄催化劑中所含的各種有價金屬資源進行回收、循環使用,是解決廢棄催化劑的最佳方法。但在實際操作中卻難以實現。

(1)存在收集、儲存、運輸問題

1)雖然2014年國內催化劑的年產量已達34萬m3以上,加上歷年積累的廢棄催化劑,數量巨大,但這些催化劑分布在全國各地的不同的行業中,如電廠、化工廠等,而且損壞時間不相同,因此很難做到將其全部收集起來統一處理;2)廢棄催化劑表面附著大量含有重金屬的粉塵,如何有效儲存,防止重金屬及粉塵的二次污染,尚存在問題;3)運輸過程中,尤其是長途運輸過程中,難以保證催化劑表面附著的含有重金屬的粉塵不四處飛逸,存在成為流動污染源的問題。

(2)成分復雜,難以進行分離、回收

催化劑是由TiO2、V2O5、WO3、MoO3等經混捏、成

型、烘干、煅燒、切割而成。其主要成分見下表。

催化劑主要成分表

從表中可知催化劑主要成分為TiO2、V2O5、WO3及MoO3等,而將其中的鈦、釩、鉬、鎢等分離難度較大,尤其是鉬與鎢為同族元素,性質相似更難以分離。

(3)建廠規模、廠址選擇困難

如以廢棄催化劑為原料進行產業化回收,則需要一定的生產規模方可維持其正常生產。而廢棄催化劑的充足供應是保證產業化生產的前提條件,因此生產規模及廠址確定至關重要。但實際上要想以充足的廢棄催化劑為原料保證連續生產是一件很困難的事情。以3×600MW機組為例,每套裝置約需要600m3催化劑,一般情況下催化劑的使用壽命約為3年(不考慮再生),則每隔3年才有約1800m3的廢棄催化劑可用。這顯然不能維持企業的正常產生。

由于單獨一個電廠的廢棄催化劑無法滿足生產需要,因此需要多個電廠、水泥廠供料才能保證正常生產,因此廠址應選擇在附近有多個電廠或化工廠的地點,既減少運輸費用,又防止輸送過程中產生新的流動污染源。

(4)粉塵中的重金屬處置

廢棄的催化劑附著有大量粉塵(如下圖所示),而粉塵中又含有大量重金屬成分,這些含有重金屬成分的粉塵的最終處置也是難以解決的問題。

廢棄催化劑附著粉塵照片圖

3.2 填埋處置

填埋是廢棄催化劑最簡單的處置方法。但近期公布施行的《火電場煙氣脫硝工程技術規范-選擇性催化還原法》中對SCR廢棄催化劑的處理方式為壓碎后填埋。但SCR廢棄催化劑因含有V2O5、WO3等重金屬及使用過程中附著的重金屬,屬于危險固體廢物,因而不得隨意填埋處理,需依據我國《固體廢物污染環境防治法》中對“危險廢物污染環境防治的特別規定”條例進行申報處置,條例中還明確提出產生危險廢物的單位必須負擔處置費用。這說明電廠、化工廠(作為脫硝催化劑的使用單位)和脫硝工程公司(作為脫硝工程的實施和運行維護單位)等,必須承擔SCR廢棄催化劑的處置費用,這無疑會給電廠、化工廠等,以及工程公司帶來經濟負擔。事實上,對于廢棄催化劑采用填埋處理方式,并不符合《中華人民共和國循環經濟促進法》中有關再利用和資源化產業模式的要求,因為SCR廢棄催化劑本身是具有很高的可再利用價值的資源,應該進行回收再利用。

3.3 其它處理方法

目前還沒有關于SCR廢棄催化劑其它處理方法的報道,但可以將廢棄催化劑破碎后與水泥充分混合制成水泥地磚、水泥管道、水泥桿等混凝土制品。

4 廢棄催化劑的分離方法

4.1 釩、鉬(鎢)與鈦分離

廢棄的催化劑中的釩主要以V2O5、VOSO4形式存在,且后者所占比例有時高達40%~60%,這主要取決于催化劑在轉化器中所處的位置和使用時間,廢棄催化劑中的VOSO4可溶于水,而V2O5難溶于水,但易溶于強堿、強酸。從廢棄的催化劑中提取V2O5有多種方法,雖然工藝流程和操作條件不盡相同,但關健步驟是釩的浸出,并從浸出液中沉淀出V2O5。具有代表性的工藝有以下幾種:

(1)還原浸出——氧化釩法

將廢棄的催化劑通過清洗去除吸附在表面的重金屬、飛灰等雜物,然后將催化劑破碎,進行預焙燒處理后,按比例加入NaOH溶液進行溶解。溶解后進行固液分離操作,然后在沉淀物中加入硫酸,經浸出、沉降、水解、鹽處理、焙燒,可得到TiO2。對于第一次固液分離得到的溶液,滴加硫酸調節pH值,加入過量硝酸銨沉釩,進行第二次固液分離。將過濾得到的偏釩酸銨進行高溫分解,得到V2O5成品。對于第二次固液分離得到

的溶液,加入鹽酸調節pH值,再加入NaCl,得到鎢酸鈉,經精制、過濾、離子交換等工藝,分離雜質成分,再經蒸發結晶得鎢酸鈉產品。

(2)酸性浸出——氧化釩法

廢棄催化劑經清洗后用鹽酸溶液升溫浸出,同時加入氧化劑氯化鉀將四價釩氧化成五價釩,V2O5浸出率可達95%~98%。再用堿溶液調節pH值并煮沸溶液提到V2O5沉淀。

(3)堿性浸出法

由于V2O5為兩性氧化物,故可先用酸性溶液浸取,再用堿性NaOH或Na2CO3溶液在90℃浸出,溶液過濾后的pH值調整到1.6~1.8,煮沸后提到V2O5沉淀,堿法回收率與酸法回收率相當,但堿法回收V2O5的純度不如酸法。

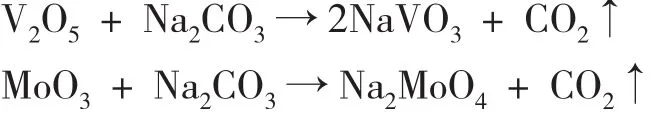

(4)燒結法

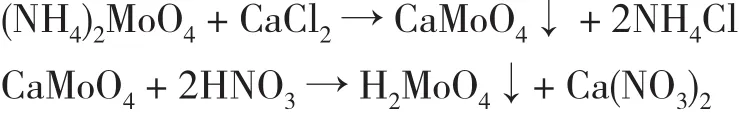

將廢棄的催化劑破碎,使顆粒粒徑在200μm左右,然后與碳酸鈉充分混合,在650℃~700℃條件下進行燒結,使其發生如下反應:

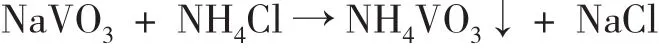

經過焙燒后的物料加熱水,充分攪拌后浸取使Na2VO3和Na2MoO4溶于水,二氧化鈦與碳酸鈉也生成鈦酸鈉,主要有偏鈦酸鈉(Na2Ti2O5、Na2Ti3O3)等,但堿金屬鈦酸鹽在水溶液中的溶解度很小,可忽略不計。過濾干燥即得鈦酸鹽。再加入NH4Cl,沉淀出偏釩酸銨。

沉釩后溶液中鉬以(NH4)2MoO4形式存在于溶液中,在分離后的濾液中加入HCl,將pH值調至4.5~5.0。然后加入CaCl2溶液,沉淀出CaMoO4,濾餅用HNO3處理制得H2MoO4。

4.2 鉬與鎢分離

由于金屬元素鎢(W)、鉬(Mo)為同族元素,由于同族元素收縮效應的影響,使得同一族的元素鎢(W)、鉬(Mo)的原子半徑、化學價態及化學性質都極其相近,從而造成分離的困難。

采用的分離方法有萃取法、沉淀法、離子交換法等,其分離機理主要可分為鎢鉬氧化物及酸溶解度差異原理、鎢鉬氧化還原電位原理、鎢鉬過氧化物性質差異原理、同多酸根離子性質差異原理以及鎢鉬對硫親和力差異原理等,但真正的工業化技術不多且成本太高。在目前的技術經濟條件下,只將WO3和MoO3合并回收,不作進一步的分離,否則分離成本太高,在經濟上是不合理的。

5 結語

(1)國內目前還沒有形成對SCR廢棄催化劑回收的迫切意識,也沒有專門針對廢SCR蜂窩式催化劑回收的企業,廢棄催化劑本身是具有很高的可再利用價值的資源,應該進行回收再利用;2)脫硝催化劑能夠再生的應先再生,不能再生的作無害化處理;3)廢棄催化劑每立方米可回收約800kgTiO2,約90kgV2O5+ WO3+ MoO3,既可避免環境污染問題,也可帶來可觀的經濟效益;4)國家應征收廢棄催化劑的治污費,這筆費用不僅對平衡廢棄催化劑回收項目本身的經濟指標具有重要作用,也是平衡SCR煙氣脫硝產業鏈經濟指標的重要因素;5)由于脫硝催化劑廢棄需要一定的時間,因此國內應按地域建廠回收,如在北方、南方等區域,每個區域建1~2個廠,以保證原料(廢棄催化劑)供應充足;6)國家應加強對廢棄催化劑的監管力度,以保持使用企業的回收渠道暢通,便于集中處理;7)在不同區域建成幾家大型的廢棄催化劑回收企業進行集中回收處理,不僅有利于提高回收處理水平,也有利于減少小規模、不健全、低投資的回收生產線,避免低水平回收工藝在生產過程中產生的二次污染,以及不規范的小規模企業爭奪廢棄催化劑原材料供給市場;8)從SCR廢棄催化劑中回收有價金屬V2O5、WO3、TiO2,并將回收到的有價金屬加以利用,使脫硝產業能夠良性循環發展。

[1] 張立,陳祟明,王平.SCR脫硝催化劑的再生與回收[J].電站輔貢,2012(9).

[2]朱躍,程雪山,陳紅官.SCR脫硝催化劑中金屬氧化物的回收利用[G].2009年清潔高效能源燃燒發電技術論文集,2009.

[3]曾瑞.淺談SCR廢棄催化劑的回收利用[J].中國環保產業,2012(11).

[4]德海,宋寶華,等.廢棄SCR脫硝催化劑資源回收[J].山東化工,2013,42.

[5]汪波.淺談袋式除塵器廢、舊濾袋的處置[J].中國環保產業,2011(6).

Disposal of Abandoned Denitration Catalyzer

WANG Bo

X705

A

1006-5377(2015)12-0053-04