特大盤拉床夾具設計

■ 中航工業沈陽黎明航發集團有限責任公司 (遼寧 110043) 申玉萍 羅 敏

特大盤拉床夾具設計

■ 中航工業沈陽黎明航發集團有限責任公司 (遼寧 110043) 申玉萍 羅 敏

本文通過對燃機特大盤拉具的設計,從實例的角度分析特大盤拉削夾具的設計過程。從拉削夾具設計難點出發,介紹了拉床夾具的解決方案、夾具設計及使用效果。此工裝現場應用效果良好,解決了特大盤拉削的難題,為今后此類工裝的設計提供了借鑒。

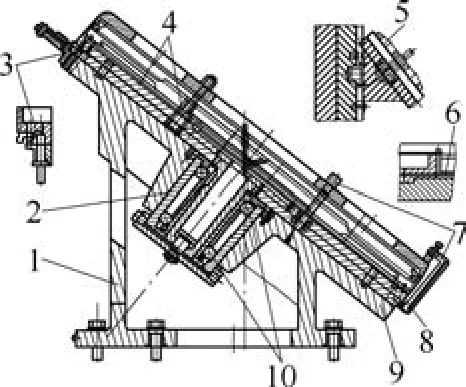

燃機特大盤零件重量約500kg,最大直徑近2m,工序為拉削100個均布榫槽,設備采用臥式拉床,拉具座為特定專用夾具,如圖1所示,定位基準為A、B,角向D,壓緊C。

1. 設計難點

此特大盤重量之重、直徑之大、數量之多都是前所未有的,因此該特大盤拉床夾具設計的難度是可想而知的。主要有5個難點:①結構的選擇,一定要適應盤的直徑特大、重量特重的特點。②夾具的分度機構選擇,不僅要保證分度準確,能夠承受足夠的強度,還要求分度時活動自由,在分度時還要減少端面的摩擦力。為了轉動自由要考慮是否應用軸承裝置;為了分度準確要考慮是否要設置雙保險的分度機構;另外零件太重,考慮分度時應設計一個大強度的分度手柄。③定位機構處考慮零件裝配和拆卸要方便,拆卸零件時由于零件的定位面封閉,設計時一定要考慮有一個拆卸裝置。④角向孔由于封閉在定位環內,裝配過程中看不到角向孔是否對正,設計時考慮是否要留一個觀察孔。⑤拉削時拉削力比較大,應考慮夾緊裝置中配置輔助壓緊,夾具與拉具座聯接處一定要留出足夠的螺栓夾緊空間,否則夾具與拉具座裝配不上,會不能實現拉削。

圖 1

2. 解決方案

解決方案如下:①針對拉床設備選擇夾具與設備的聯接尺寸,采用了特大定位、壓緊、角向和分度結構,滿足零件特重特大的要求。②采用了雙保險的定位分度機構,分度裝置分為內插銷式和外撥叉式分度,為了保證分度自由旋轉,心軸采用兩套大軸承裝置,使分度達到了自由和準確;為減少分度端面摩擦,端面采用48個滾珠裝置,以此來解決特大盤分度、承重問題。③定位盤處增加8處提勾,保證零件拆卸方便。④為了保證安裝零件時角向孔的位置正確,在定位環上開了觀察孔。⑤壓緊盤采用8個螺栓壓緊,其中有兩個定位用的菱形銷和圓柱銷,另外還單獨用兩件弓形夾來防止拉削力過大產生位置度的偏移。

3. 拉床夾具設計

(1)拉床夾具的結構設計。拉削夾具設計的質量高低,直接影響零件拉削質量。拉床加工的拉削力通常都比其他切削加工的切削力大很多,因而,拉床夾具要有較高的精度、足夠的強度和剛性,還要操作方便。

為保證加工出合格的工件,夾具首先必須滿足下列條件:①工件在夾具安裝時能獲得正確的定位。②工件在加工過程中,在切削力和外力的作用下能保持這個位置。③能穩定保證工件的加工精度。④便于排屑和清理切屑,便于注射切削液。根據特大盤零件和工藝給定的基準以及加工工藝的要求,所設計的拉床夾具如圖2所示。

圖 2

該夾具以軀座(角向座)為基體,通過定位裝置、分度裝置(包括雙保險機構撥叉式與插銷式分度)、雙軸承裝置、中間心軸裝置、角向定位裝置、減少摩擦力裝置的端面48處滾珠系統、夾緊裝置(包括壓蓋螺栓夾緊裝置和拉削時的弓形夾)、輔助拆卸提勾及拉試件裝置,保證拉試件部分的斜座裝置全部固定在拉具底座上。

如圖1所示,由于工藝要求過第一槽槽底中心線與C面上的S點到過盤中心線平面的水平方向距離為A1,第一槽槽底面過S點至過盤中心線平面豎直方向距離為A2,并且要求第一槽底面中心線處過S點與盤的C面成角度α,即過該處S點的第一槽槽底中心線與盤的軸線成角度(90°-α),所以為保證特大盤在拉削過程中榫槽底面位置水平,故在軀座(角向座)上形成一個(90°-α)的角度。

由于工藝給定設計基準,要求采用一面、一孔、一角向的定位方式,在夾具上設計有一個尺寸為A0的定位環和一個定位塊端面,兩者裝配在一起固定在夾具軀座上,實現了零件一面一孔定位。在端面定位塊上固定一個定位角向銷,起到角向定位的作用,夾具的這種定位方式符合了工件的加工要求和工藝給定的要求。

夾具設計有兩套獨立使用的夾緊裝置,一套夾緊裝置用于工件的夾緊,即用一個壓蓋及8個螺栓壓緊工件的軸端面,其中包括兩個角向定位銷,是為了防止拉削時壓蓋位置改變。另一套夾緊裝置是兩個弓形夾,它是單獨的個體,在拉削時通過壓緊壓蓋與定位塊,間接壓緊零件保證位置不變。

夾具的分度裝置是兩套獨立的分度裝置,一套分度裝置是插銷式的精分度,通過手動插拔分度銷與定位環上的襯套孔配合,保證了榫槽拉削的位置度,而另一套分度裝置是撥叉式粗分度,通過手柄來回地變換凸輪的位置,將V形塊式的撥叉卡住銷軸,先進行粗分度,再通過插銷分度來進行精分度,為特大盤拉削分度提供了一個雙保險。

由于工件加工時需要轉動分度,所以在夾具設計時,有一中心定位轉軸機構即心軸部分,它主要是保證工件在加工中使其中心軸線保持不變,保證分度過程中拉床夾具中相關部位隨著分度正常回轉。分度時為了減少定位裝置與軀座端面的摩擦力,在定位塊處增加了48處滾珠裝置,有效地減少了分度時的摩擦力,提高了效率。

軸承裝置是為了分度時轉動的心軸帶動定位裝置和壓緊裝置可自由快速地轉動,此軸承裝置通過兩套直徑為190mm和200mm的圓柱滾子軸承進行心軸分度時的承力機構,兩個軸承之間通過襯套、軸承蓋和螺母聯接起來,軸承內套與心軸通過轉軸和一個鍵聯接起來,外套通過與襯套的聯接同軀座固定在一起。

在零件裝配時角向孔與夾具上的角向銷位置對正需要觀察,在定位環上開了一個觀察孔,拉削后,由于整個盤都嵌入了夾具里,為了拆卸方便,在定位止口處的定位環上安裝8個提勾,有效地保證了零件的拆卸方便。

盤拉削前都要進行拉試件,本拉床夾具試件為外徑300mm、內孔40mm、厚30mm的盤,拉試件夾具為一個角度為(90°-α)的斜座,通過心軸和一個菱形銷固定斜座,壓盤通過斜座上的螺柱壓緊試件,保證拉試件的成功,通過拉試件可以確定拉削的參數。

此套夾具在整體設計上,結構比較合理,分度、定位準確,轉動自由、方便、可靠,夾具結構大小適度,通過特大盤的現場拉削使用,效果很好,加工質量和工作效率都得以保證。

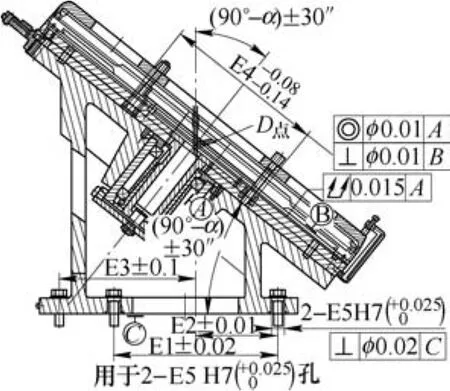

(2)拉床夾具設計的技術條件要求。為保證夾具整體的加工精度和保證工件加工的質量,在夾具設計時,給出一定的技術條件和尺寸要求是非常必要和重要的一項工作。

在設計中,首先確定了4個設計基準:①中心轉軸的回轉中心線確定為基準A。②定位塊的上端面確定為基準B。③軀座的上表面與下表面在保證角度(90° -α)的情況下,下表面確定為基準C。④拉試件斜座上表面確定為基準V。

為保證特大盤的加工尺寸要求,首先要求夾具中心軸線方向與拉削方向成角度(90°-α±30″);夾具定位環的上端面基準B對回轉中心線基準A的全跳動不大于0.015mm;定位環上的定位止口軸A0對回轉中心基準A的同軸度不大于0.01mm,同時對定位環的上端面基準B的垂直度要求不大于0.01mm。為保證拉床夾具與拉具座安裝定位正確,要求夾具上兩定位套距離為(E1±0.02)mm,其中一個定位套中心線與拉床的拉削方向中心線距離為(E2±0.01)mm;兩個定位套對軀座(角向座)的下表面基準C的垂直度要求不大于0.02mm;其中一組螺栓孔的中心線與拉床的拉削方向中心線距離為(E3±0.1)mm,如圖3所示。

圖 3

對于拉試件斜座的技術要求,斜座中心線與盤中線要求角度為(90°-α±30″);D點至拉試件斜座上表面的距離為(E6±0.01)mm,拉試件斜座上表面基準V對基準C的平行度不大于0.01mm;拉試件時定位試件止口的心軸尺寸為E7g6,同時對基準V的垂直度不大于0.01mm,如圖4所示。

圖 4

4. 結語

此套特大特重盤拉床夾具的設計通過現場使用,效果很好,滿足了生產需要,解決了特大盤拉削的難題,提供了拉削特大特重盤拉床夾具設計的經驗,為今后特大特重盤的拉削提供了一個很好的借鑒平臺。

20150820)