花鍵形面數控銑削工藝方法改進

■ 航宇救生裝備有限公司 (湖北襄陽 441003) 金 鑫 宋 毅 姜忠平 宋 珂

花鍵形面數控銑削工藝方法改進

■ 航宇救生裝備有限公司 (湖北襄陽 441003) 金 鑫 宋 毅 姜忠平 宋 珂

在加工中心A軸機床上加工某典型細長薄壁軸類零件的花鍵及耳片形面,通過對裝卡工裝、刀具選擇及切削要素等方面的改進,從單件、小批試制到大批量生產,不僅保證了加工質量,還提高了加工效率。

軀干束縛控制機構是飛行員彈射救生系統中的重要組成部分,其主體構件花鍵軸(中型件)的各項設計工藝精度要求,以及生產過程質量、操作的穩定高效,一直是技術攻關重點。

1. 工藝要求特點

工件材料為LC4-CS,采用φ60mm×325mm棒料加工的方式,加工過程步驟多,材料及加工成本較高。加工花鍵120o±10′及表面粗糙度值Ra=1.6μm等高精度形面,工藝要求高;零件整體結構類型為薄壁型細長軸類(見圖1),結構強度并不高。

圖 1

2. 原工藝方案存在的問題

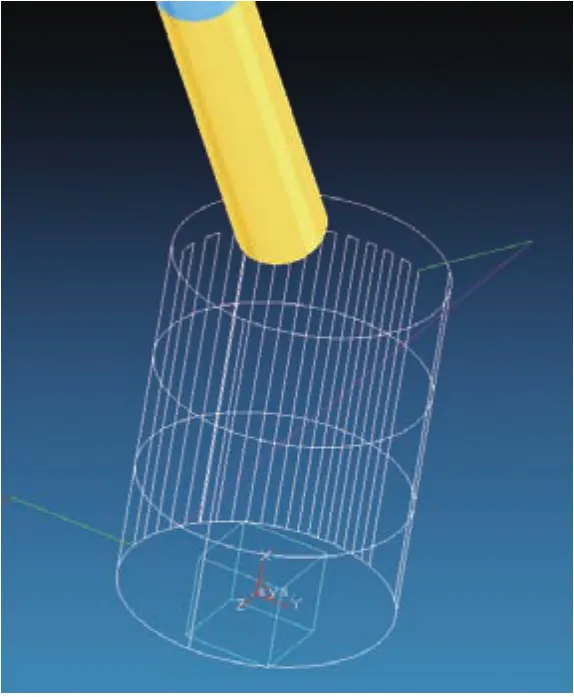

零件所有回轉體的外圓內孔形面已由數控車削分粗、精方式加工到位,這里我們從車削后的零件毛坯狀態與工藝要求的數銑加工內容兩方面考慮,加工過程分為兩步:第一步,加工花鍵;第二步,加工耳片。第一步操作時,耳片貼緊A軸卡盤,為避免干涉,只能加工花鍵,圖2所示為組合圖,表示了銑削加工中心A軸運動原理及分步加工狀態。

圖2 原方案組合圖

近年來,隨著精細化、精益化工作的開展,質量、成本目標提高,生產批量增大到二三百件,客戶需求周期不斷縮減,突顯出花鍵軸的數銑加工操作現狀已不合時宜,實際情況為:數控加工程序實際生產運行時間第一步為50min/件,第二步為25min/件;輔助找正耗時15min,共18個動作,生產周期較長。多年批產的情況表明,偶有質量狀況發生,如夾持表面損傷,A軸旋轉過切,長度方向(X軸向)過切、深度方向(Z軸向)過切等。

召集相關生產技術、操作人員進行了專題討論,每個與會者從不同角度各抒己見,從人、機、料、法、環、測(5M1E)等方面歸納分析了花鍵軸數銑工序生產周期影響因素,找到具體原因,分別采取以下改進措施。

3. 針對裝卡工裝的改進

(1)夾具設計與制作:經查看工藝,對零件實物批量檢測發現,零件端部內孔φ25+0.25+0.10mm ×22+0.50+0mm為數車加工,尺寸一致,均為φ25.18mm×22.10mm,確定可以利用它(見圖1左端)。運用膨脹、自定心原理,選取合適錐度,利用該內孔臺階結構傳遞尾座頂持推力,從而膨脹、夾持φ25+0.25+0.10mm內孔,設計了自定心心軸,圖3所示為膨脹心軸實物分體圖。

圖3 膨脹心軸分體圖

(2)操作過程與效果:改原有的卡頂裝夾方式為雙頂裝夾方式,以零件兩端φ25mm、φ22mm內孔為定位基準,設計心軸工裝完成工件的定位與夾持,卡盤一端利用心軸的錐度自定心原理,解決φ25mm定位內孔帶來的配合間隙問題。利用尾座一端φ22mm內孔的臺階結構,傳遞頂尖推力,完成工件的定位和夾緊。裝夾過程分為松尾座→取下已加工零件→清理安裝面→放入下一工件→上緊尾座等5個步驟,生產加工中,沒有零件從夾具中松脫而產生振動的現象,也沒有發現其他質量隱患。首件調試找正時間僅為5~8min,批量加工時的零件裝卸時間均少于2min,勞動強度大幅降低。

(3)優點:①簡化了安裝步驟,縮短了工件基準轉換時的重復裝夾和找正過程;零件加工所需的A軸起始角度,由原來的每件、每步都需要找正及輸入數據,改進為首件一次找正、本批次全部受用。②定位心軸在裝夾過程中清理方便、快捷;人為參與的實操環節大量減少,安全情況全面改善。③加工區域接近卡盤與尾座兩端支撐點,所以零件中段完全由管體自主支撐,基本上可以滿足加工強度要求。

4. 針對所選刀具走刀方式的改進

(1)刀路設計與制作:加工形面如圖3所示,花鍵端面與耳片相鄰面僅有5mm,花鍵側面加工選用刀具直徑≤10mm,不可切傷耳片,所以刀具刃尖只能伸出4.5mm,花鍵側面精切由φ8mm立銑刀完成(見圖1中的B-B剖視圖)。

新方案中刀具路徑沿X軸往返切削,A軸旋轉均勻步進,共同完成花鍵的銑削。刀具借助工件上的退刀槽,不留加工死角,可以發揮設備直線快速進給的優勢。圖4、圖5所示為新舊刀路對比。

圖4 原方案A軸旋轉走刀原理

圖5 新方案X軸直線進給原理圖

(2)切削過程與效果:加工過程中發現X軸作主切削運動,A軸步距越小,花鍵間的圓弧面φ29-0.03-0.25mm擬合越好,但步距較小時切削效率明顯下降,去屑時間加長。經調試,要想同時取得高的切削效率和好的圓弧擬合效果,經電腦模擬和試切,基本確認A軸步進角度在1.5o~2o之間(見圖6)。

圖6 X軸走刀紋路實物圖

(3)優點:加工效率提高40%,零件尺寸與表面質量均滿足要求,大幅減少A軸傳動機構磨損的幾率。

5. 針對切削三要素的改進

(1)參數設計與調試:在滿足工藝尺寸精度要求、直線軸速度受機床極限控制的前提下,可選用無切削定位速度fmax=4 000~6 000mm/min。粗加工時,進給速度可選用3 000 mm/min,切削深度2~4mm;精加工時,進給速度只可選用1 600mm/min,切削深度0.2~0.4mm。在高進給的同時,關注主進給直線運動轉向方式,以小圓弧運動來緩解拐彎折點機床慣性沖擊。經調試確認第4套切削參數(見表1)較為適合,滿足所要求的加工質量和效率。

表1 切削參數極限調試表

(2)實操過程與效果:通過實際加工可知,①切削進給速度過高時,刀具有明顯磨損現象。②切削深度較大時,零件有輕微振動。③刀具轉速必須與切削進給速度匹配,從而得到較好的表面粗糙度值。

(3)優點:適當地選配切削三要素,對效率、質量都有幫助,單件加工時間又減少了14min以上,可以進行批量生產。

6. 新舊方案效果對比

這是一次具有典型代表意義的工藝改進活動,新舊方案詳細效果對比如表2所示。

通過本次工藝改進,取得了一些成功經驗。降低了花鍵軸零件的生產準備和占機時間,提高了A軸加工中心設備的利用率,以此為起點,逐步完善花鍵形面的數控銑削技術;以高效穩定的加工方案,提升應對市場需求的快速反應能力。以此次活動為新的起點,打破已有的固化思路,全面探索、完善數控銑削夾具、刀具和機床等方面的綜合運用能力,充實數銑加工技術的模塊化、成組化內涵。

表2 新舊方案效果對比表

[1]李福生. 數控機床技術手冊[M]. 北京:北京出版社,1996.

[2]王先逵. 機械制造工藝學[M]. 北京:機械工業出版社,2006.

[3]揚可楨. 機械設計基礎[M].北京:高等教育出版社,1989.

[4]陳家坊. 最新金屬切削加工工藝實用手冊[M].上海:金盾出版社,2006.

[5]陳宏鈞. 金屬切削常用標準工具手冊[M].北京:機械工業出版社,2007.

20150916)