基于Cruise軟件的汽車動力學參數匹配與性能仿真

謝雙飛,徐海龍,徐忠四,謝 勇

(1.浙江吉利汽車研究院有限公司 新能源項目組 電驅動系統部,浙江 杭州 311228;2.中北大學 機電工程學院,山西 太原 030051;3.江西昌河汽車有限責任公司 技術中心,江西 景德鎮 333000)

基于Cruise軟件的汽車動力學參數匹配與性能仿真

謝雙飛1,徐海龍2,徐忠四2,謝 勇3

(1.浙江吉利汽車研究院有限公司 新能源項目組 電驅動系統部,浙江 杭州 311228;2.中北大學 機電工程學院,山西 太原 030051;3.江西昌河汽車有限責任公司 技術中心,江西 景德鎮 333000)

對某款載貨汽車動力學參數進行估算,根據估算的結果選擇市場現有的相關功率的大、中、小3種發動機,以及3種傳動比變速器和2種主減速器傳動比的驅動橋;并對所選的動力傳動系統采用正交優化實驗設計的思想組成18種匹配方案。利用Cruise軟件對匹配方案進行性能仿真分析,比較了該車的動力性和燃油經濟性,最終得到了最優化的匹配方案。

動力學參數匹配;性能仿真; Cruise; 汽車

0 引言

動力傳動系統匹配方案對汽車性能的改善有著至關重要的作用,動力傳動系統的結構和參數對汽車的動力性和經濟性有著很大的影響。我國汽車發動機大多時間在遠離其最佳排放區和最佳經濟區的區域內工作,發動機和傳動系未能達到良好的匹配,使得發動機的動力性得不到良好的發揮,浪費了大量能源[1]。對于動力總成系統各部分參數的選取、發動機的選型、與發動機匹配的傳動系統的參數確定,都沒有一種普遍適用的方法[2]。

計算機技術的發展為汽車動力傳動系的匹配帶來了新的生命,通過計算機仿真軟件來模擬計算汽車的動力性和經濟性,可以方便而有效地達到其預測的效果,并且可以方便地修改各零部件及總成的參數,通過對比分析找出最佳方案[3-5]。

1 載貨汽車動力學參數的選定與匹配

1.1 汽車動力參數的選定

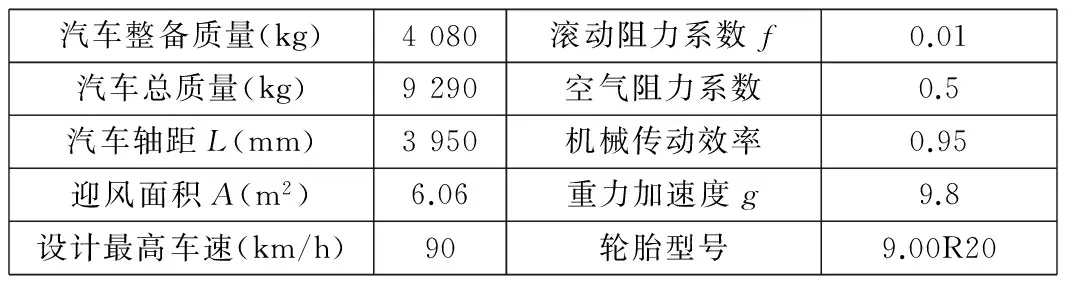

汽車動力系統參數包括發動機的功率和傳動系的傳動比。傳動系統中變速器和主減速器的傳動比影響比較大,一般先確定主減速器的傳動比,之后根據最高車速等參數確定變速器的檔位數和各檔位之間的傳動比。某載貨汽車技術參數如表1所示。

表1 某載貨汽車技術參數

1.2 發動機功率的選定

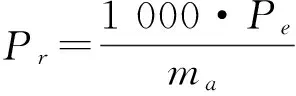

利用現有汽車統計數據初步估計汽車的比功率來確定發動機應有功率。汽車比功率是單位汽車質量具有的發動機功率,即:

(1)

其中:Pr為汽車的比功率,kW/t;ma為汽車的總質量,kg;Pe為發動機功率,kW。根據統計情況,東風、躍進公司總質量在10 t左右的載貨汽車比功率在9 kW/t~12 kW/t之間,粗略估計發動機的額定功率在84 kW~112 kW之間。

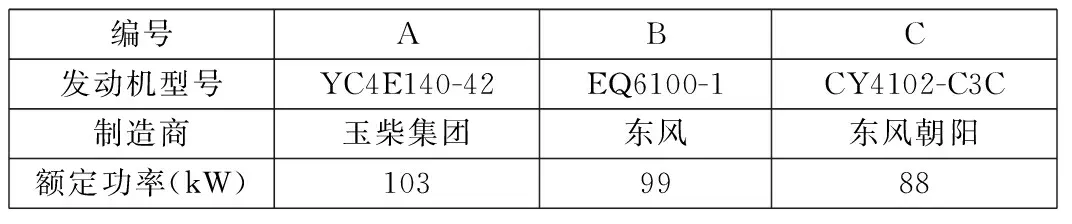

在眾多發動機中選擇3種型號的發動機,如表2所示。

表2 選用型號的發動機

1.3 主減速器傳動比的選擇

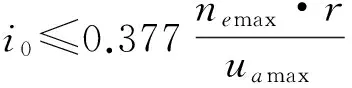

主減速器的最小傳動比應保證汽車在最高車速相當于發動機最大功率點的車速行駛時,車速達到設計的最高車速,即滿足[6]:

(2)

其中:i0為主減速器的傳動比;nemax為發動機的最高額定轉速,r/min;uamax為汽車的最高車速,km/h;r為車輪的半徑, m。該載貨汽車配用中型載重子午線輪胎9.00R20,輪胎半徑r為0.509 m。汽車最大車速為90 km/h,EQ6100-1發動機的額定轉速為2 800 r/min,YC4E140-42發動機的額定轉速為2 600 r/min,可取nemax=2 800 r/min。將相關參數代入式(2)得到i0≤5.54,取i0=5.5。

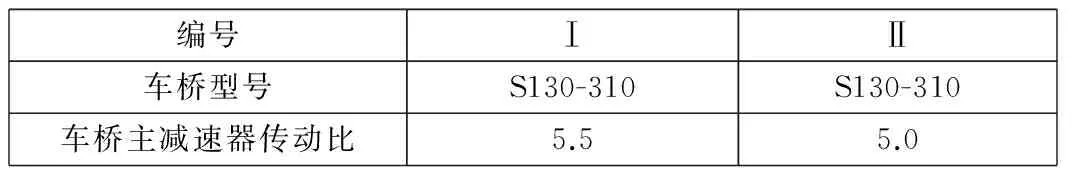

經分析東風德納車橋公司生產的輕中型車橋S130-310可以與上述發動機相匹配,表3為該車橋的技術參數,主減速器傳動比選用范圍是3.07~6.5,擬選用的主減速器傳動比為5.0和5.5。

1.4 變速器檔位數和各檔位傳動比的選定

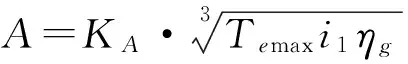

根據中心距的經驗公式[7]:

(3)

其中:A為變速器第一、二軸之間的中心距,mm;KA為變速器的中心距系數,商用車的中心距系數KA=9.5~11;Temax為發動機最大轉矩,N·m;i1為變速器一檔傳動比;ηg為變速器傳動效率,取96%。變速器的中心距A=121.125 mm。通過查詢汽車工程設計手冊,將有關數據代入式(3)中,得到:①EQ6100-1發動機最大轉矩為353 N·m,匹配的變速器第I檔傳動比5.6≤i1≤7.8;②CY4102-C3C發動機最大轉矩為345 N·m,匹配的變速器第I檔傳動比5.8≤i1≤8.4;③YC4E140-42發動機的最大轉矩430 N·m ,匹配的變速器第I檔傳動比5.7≤i1≤8.2。

表3 擬選用的主減速器傳動比

綜合后可以匹配的變速器為第Ⅰ檔傳動比5.8≤i1≤7.8。

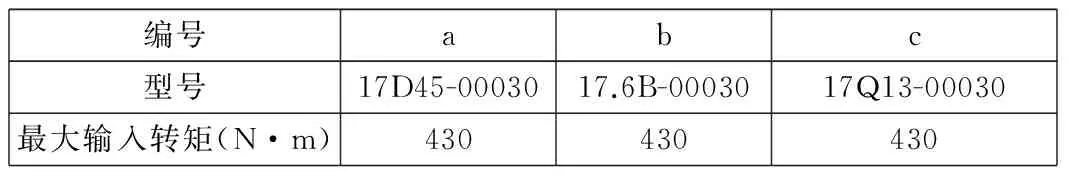

根據變速器傳動比分配理論,各檔位的傳動比和發動機最大輸出扭矩在量產的變速器中選用了以下3種變速器進行匹配,如表4所示。

表4 擬選用型號的變速器

1.5 載貨汽車動力傳動系統的匹配方案

載貨汽車動力性匹配受到發動機功率、變速器傳動比、主減速器傳動比等因素的影響,評價指標有動力性指標和燃油經濟性指標。這種情況在試驗設計方法中屬于多因素多指標實驗。

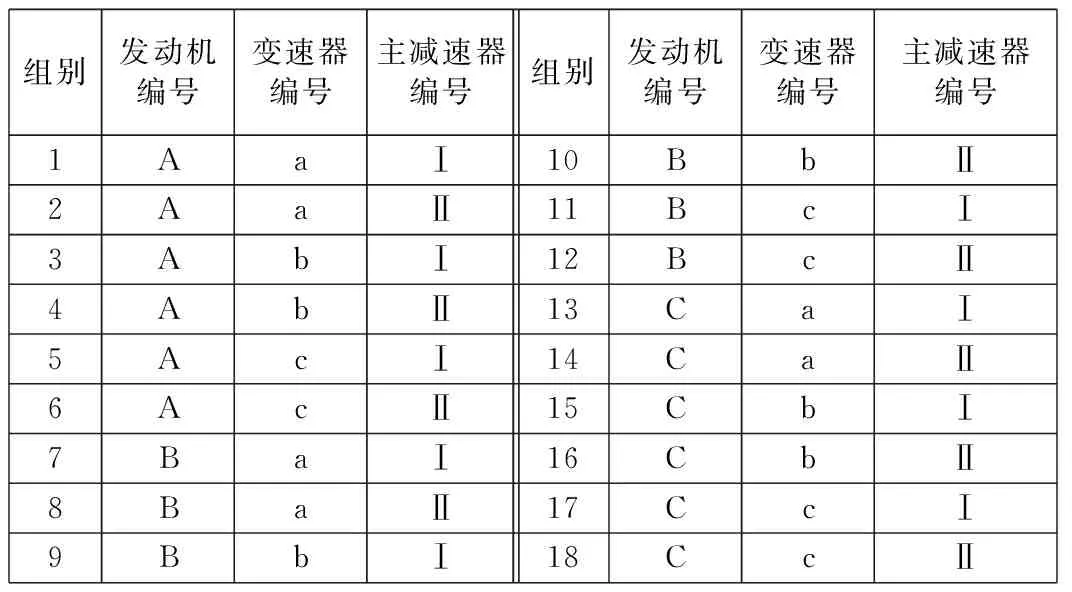

按照上面選用的3種發動機、3種變速器和2種主

減速器,利用正交優化試驗的方法組成18組匹配方案,如表5所示。

表5 動力性匹配正交表

2 基于Cruise軟件的載貨汽車性能仿真

2.1 動力性指標仿真分析

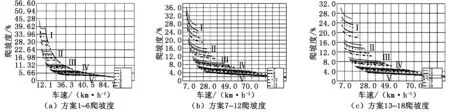

汽車的最大爬坡度是指汽車滿載時最低檔位的爬坡能力,作為汽車動力性分析的指標。圖1給出了求解得到的各種匹配方案中不同檔位的爬坡能力。所有匹配方案中,最大爬坡度在20.61%~44.02%范圍內,平均值為29.802 78%,基本上滿足載貨汽車的爬坡度,第16、17、18組的最大爬坡度都低于25%,一般不能滿足要求。

2.2 燃油經濟性仿真分析

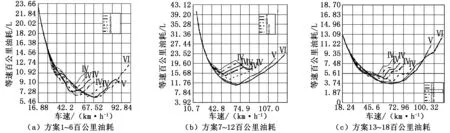

在Cruise軟件中,分別對載貨汽車不同檔位行駛時的等速油耗進行仿真求解,得到的等速油耗曲線如圖2所示。方案1~6因發動機功率較大些,所以等速油耗較大些;方案7~12中的等速油耗最大,原因是采用了汽油發動機;方案13~18等速百公里油耗最低,經濟性最好。

圖1 方案1~18爬坡度仿真情況

圖2 方案1~18等速百公里油耗仿真情況

2.3 動力性、燃油經濟性最佳匹配方案

對載貨汽車應該從動力性能和燃油經濟性能兩方面進行綜合分析,爬坡度在滿足30%的前提下,百公里燃油消耗量越低越好,這樣就可以提高燃油經濟性。第5種和第13種的匹配方案比較好些,第5種方案匹配了大功率的發動機、低速檔傳動比大的變速器和傳動比稍大的主減速器;第13種方案匹配的是小功率的發動機、低速檔傳動比較小的變速器和傳動比稍大的主減速器,通過這種匹配方法可以將發動機的功率充分利用。兩種匹配方案采用的發動機功率相差15 kW,方案13與方案5相比較,爬坡度小2.78%,加速能力略小,但能滿足日常使用,但是方案13比方案5的燃油經濟性好多了,大約每百公里少消耗4 L~5 L的燃油。

考慮到該載貨汽車經常在高原、山區使用,同時考慮到超載,選擇方案5的動力傳動系統是最優的,它是動力性和燃油經濟性的最佳匹配方案。

3 結論

本文利用正交優化實驗的方法對動力傳動系統參數組成18種匹配方案, 并用Cruise 軟件對18種匹配方案進行了動力性和燃油經濟性分析。分析表明方案5是動力性和燃油經濟性的最佳匹配方案。

[1] 董金松.重型載貨汽車動力傳動系匹配研究[D].長春:吉林大學,2006:32-35.

[2] 李素華,唐新蓬,方群波.基于整車性能的汽車傳動系參數的優化設計[J].現代制造工程,2006(6):96-99.

[3] 陳宗好.汽車動力傳動分析優化匹配的研究及軟件開發[D].合肥:合肥工業大學,2006:46-47.

[4] 張寶生,李杰,林明芳.汽車優化理論與方法[M].北京:機械工業出版社,2000.

[5] 關志偉.汽車發動機與傳動系參數優化匹配的研究[D].長春:吉林農業大學,2000:34-37.

[6] 余志生.汽車理論[M].第5版.北京:機械工業出版社,2006.

[7] 王望予.汽車設計[M].第4版.北京:機械工業出版社,2004.

Automobile Dynamics Parameters Matching and Performance Simulation Based on Cruise Software

XIE Shuang-fei1, XU Hai-long2, XU Zhong-si2, XIE Yong3

(1.Electric Driving Department of New Energy Automobile Project, Zhejiang Geely Automobile Research Institute Co., Ltd., Hangzhou 311228, China; 2. School of Mechatronic Engineering, North University of China,Taiyuan 030051, China; 3. Technology Center, Jiangxi Changhe Automobile Co.,Ltd., Jingdezhen 333000, China )

The dynamic parameters including engine power, transmission ratio and the main reducer transmission ratio of a truck were estimated. Three engines with high, middle and low power, three transmissions with different transimission ratio, and two driving axles with different main reducer transmission ratio in the market were selected according to the estimated results. Using the ideas of orthogonal optimizing design, the selected powertrain system constituted 18 kinds of matching schemes. Cruise software was used to analyze the performance of matching schemes, and the dynamic performance and fuel economy performance of the truck were simulated and compared. Finally, the optimal matching scheme was gotten.

dynamic parameter matching; performance simulation; Cruise; automobile

1672- 6413(2015)06- 0082- 02

2015- 01- 19;

2015- 09- 20

謝雙飛(1988-),男,安徽安慶人,助理工程師,本科。

U461.1∶TP391.9

A