U形肋板單元機器人焊接試驗研究

范軍旗 劉壯 徐向軍

U形肋板單元機器人焊接試驗研究

范軍旗 劉壯 徐向軍

充分利用焊接機器人的優勢,通過試驗確定了合理的坡口形式、鈍邊尺寸、焊接電流及電弧電壓等參數,實現了U形肋板單元的自動化焊接,提高了焊接質量和生產效率。

正交異性橋面板單元的焊接質量要求高,一般要求熔透深度不小于板厚的80%,且不得焊漏,表面光滑勻順。以往國內多數廠家都采用CO2氣體保護半自動焊配合機械式跟蹤器焊接,需人工監測電弧,隨時調整焊槍的角度和位置,焊縫的質量很大程度上受到工人技術水平和工作態度的影響,穩定性差。而我公司在國內首次將大型焊接機器人系統應用于橋梁鋼結構,通過焊接試驗研究,實現了U形肋板單元的自動化、智能化焊接,提高了焊接質量和效率。

1. 焊接設備

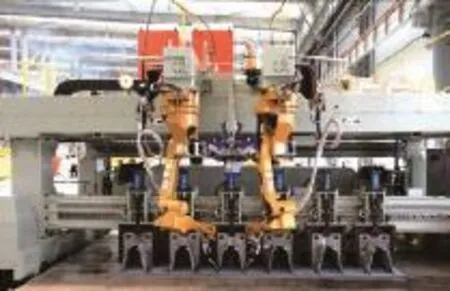

為了實現U形肋板單元的自動化焊接,我公司研究應用了板單元自動組裝定位焊機床(見圖1)和板單元機器人焊接系統(見圖2)。自動組裝定位焊機床具有自動打磨、行走、定位、壓緊的功能,并可采用機器人進行定位焊。板單元機器人焊接系統具有電弧跟蹤、接觸傳感,離線編程、示教編程等功能,可以實現自動化焊接,消除人為因素對焊接質量的影響。該系統為雙懸臂的龍門式結構,每個懸臂上配備兩個機器人,實現4把焊槍同時施焊。龍門下設置兩個反變形翻轉胎架,可以將板單元預置反變形后并翻轉成船位焊接。

2. 試驗用鋼板和焊材

試驗用板厚8mm、20mm的Q345qD鋼板和Q420qD鋼板,符合《橋梁用結構鋼》的規定。

定位焊采用實芯焊絲富氬氣體保護焊,焊絲為ER50—6(φ1.2mm),其化學成分和力學性能符合標準《氣體保護電弧焊用碳鋼、低合金鋼焊絲》的要求。

考慮到藥芯焊絲CO2氣體保護焊適用于機器人自動化焊接,因此U形肋角焊縫焊接采用藥芯焊絲CO2氣體保護焊。選用熔敷效率高、焊接飛濺小的金屬粉型E500T—1(φ1.4mm)焊絲,其熔敷金屬的化學成分和力學性能符合標準《碳鋼藥芯焊絲》的要求。

3. 焊前準備

根據U形肋板單元的結構形式,選擇板厚6mm和8mm的Q345qD、Q420qD鋼板的4種接頭進行焊接試驗,試板的尺寸為300mm×500mm。

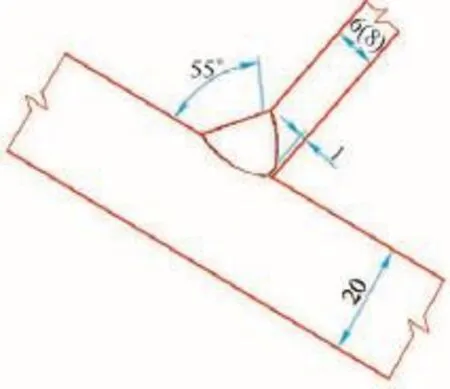

根據以往的經驗并結合一些試驗結果,將坡口角度定為55°,坡口的鈍邊尺寸定為1mm(見圖3),采用數控機床加工坡口,保證坡口角度誤差控制在±3°,鈍邊尺寸誤差控制在±0.5mm。

圖1

圖2

4. 試件焊接

為了控制板單元的焊接變

形,機器人焊接系統配備反變形翻轉胎架,可通過液壓驅動對板單元預置反變形后并翻轉成船位焊接,能夠有效控制焊接變形,提高焊縫外觀成形質量,減少焊后修整工作量。

因為板厚6mm的U形肋角焊縫填充量小,所以采用單道焊不需要太大的熱輸入,通過調整焊接參數即可滿足焊縫的質量要求。板厚8mm的U形肋角焊縫填充量較大,采用單道焊需要較大的熱輸入,熔透深度不穩定且容易焊漏,無法滿足焊縫的質量要求,因此采用雙道焊。第一道以較小的電流快速施焊,可以避免焊漏并獲得較好的熔深,第二道采用較大電流慢速施焊,配合焊槍擺動可獲得良好的外觀質量。

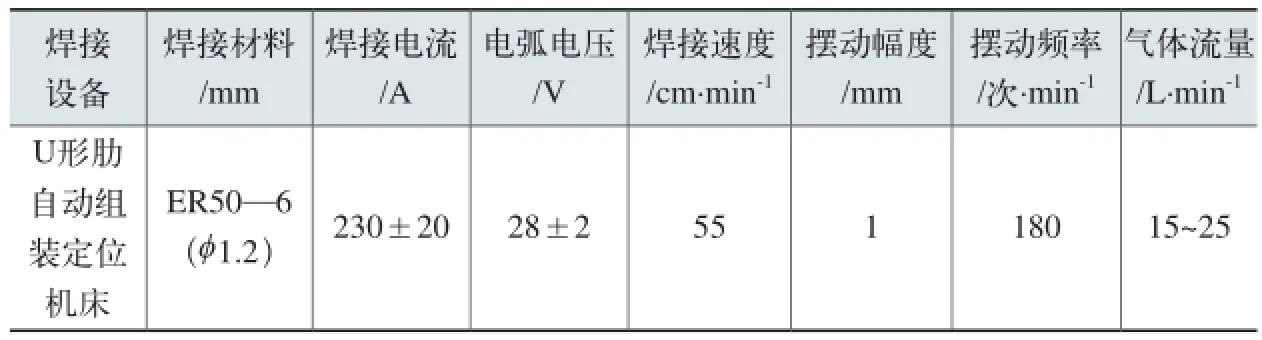

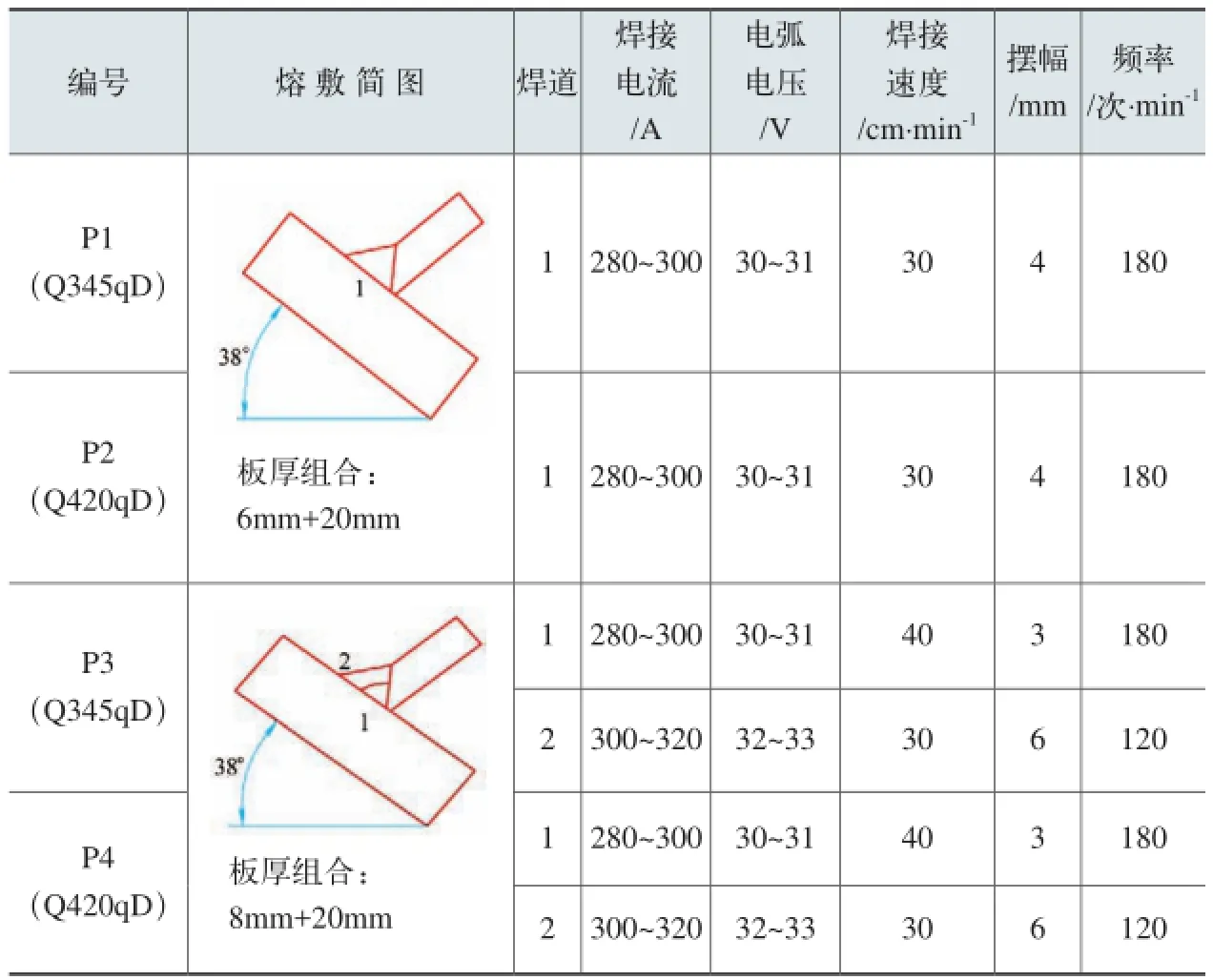

此外,必須根據坡口形狀、焊道的位置和焊縫的要求設置合適的參數。通過反復試驗最終確定的焊接參數如表1、表2所示。機器人藥芯CO2氣體保護焊CO2氣體流量為15~20L/min,Q345qD和Q420qD的道間溫度分別為65℃和55℃。

5.焊縫檢測

按照最終確定的參數焊接試件,焊后進行外觀檢查,24h后按照熔透深度不小于板厚80%的標準進行超聲波相控陣探傷,檢驗結果滿足要求,然后進行磁粉探傷檢測,焊縫質量達到JB/ T6061—2007 2X級要求。

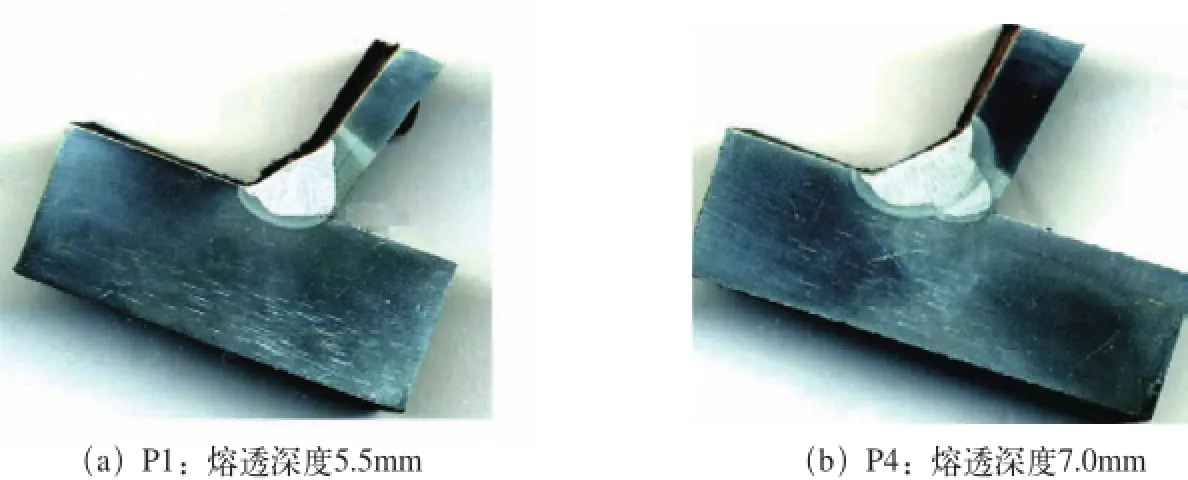

對試件進行斷面酸蝕檢測和接頭硬度試驗,斷面的熔透深度均大于板厚的80%,接頭硬度均≤350HV10。部分試樣斷面照片如圖4所示。

圖3 坡口形式及尺寸

6. 結語

試驗結果表明采用機器人焊接U形肋坡口角焊縫,焊縫的外觀質量和力學性能均能夠滿足技術要求。目前試驗成果已成功應用于港珠澳大橋、美國維拉扎諾海峽大橋等項目的板單元生產,焊接質量良好。

表1 定位焊焊接參數

表2 U形肋坡口角焊縫焊接參數

圖4

范軍旗等,中鐵山橋集團有限公司。