儲罐上部空間在線監測系統的研究

馬克(唐山中潤煤化工有限公司,河北 唐山 063000)

在煤化工工藝流程中,介質多為易燃易爆有毒有害物質,因此在各種介質的存儲過程中必須嚴格控制,嚴禁防止泄露及人員中毒事件的發生,否則將造成嚴重后果。唐山中潤煤化工有限公司精苯庫區為一級重大危險源,為了對儲罐的使用情況進行動態掌握,及早發現浮盤泄漏等原因造成的罐體上部空間可燃氣體超標形成重大危害,增加在線監測措施,可擺脫依賴人工手動定期檢測的不確定性,能夠在最短時間內發現儲罐異常,進而消除安全隱患。本文旨根據存儲介質危險因素和安全設計方面進行分析研究。

1 系統基本原理及組成

1.1 系統的基本原理

在罐上部罐壁一到兩個通風口放入取樣導管,共6個大罐,每罐取3個取樣點,10個小罐,每罐取1個取樣點,共計28個取樣點,將罐內氣體通過氣泵抽出送入檢測儀表,采樣結果送現場分析小屋的總烴分析儀,進行處理顯示報警,并遠傳至DCS顯示報警。

本系統中采用的多路巡檢方式,通過電磁閥控制流路,確定那路進行分析,考慮到是多路而且取樣管路長,采用一路分析,另一路預抽,達到快速循環檢測。

1.2 系統的基本組成

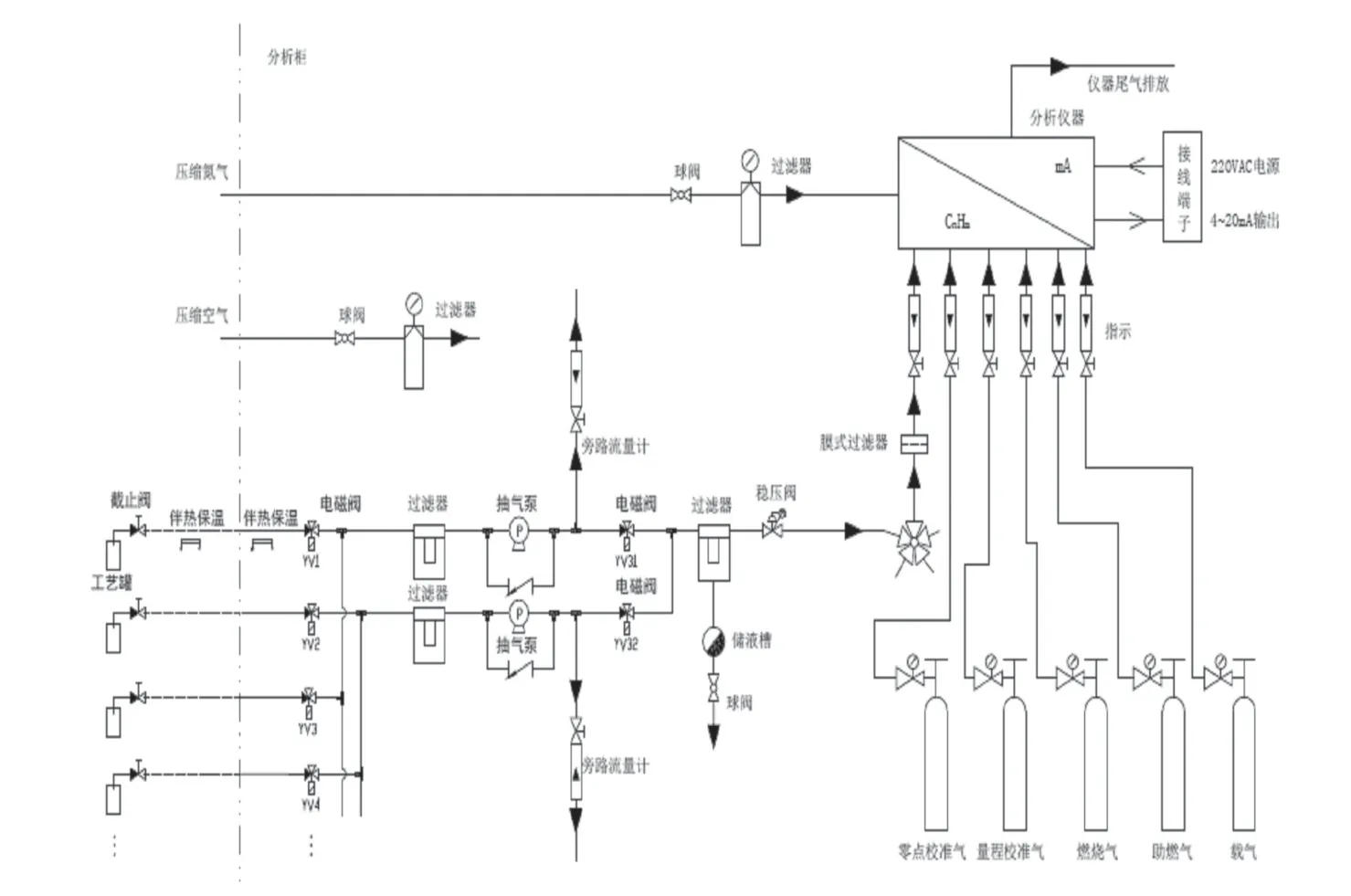

在線監測系統主要由取樣環節、分析環節和顯示環節三部分組成,如圖1所示。

取樣環節主要由儲罐、電磁閥、過濾器、抽氣泵組成。通過在罐上部罐壁一到兩個通風口放入取樣導管,共6個大罐,每罐取3 個取樣點,10 個小罐,每罐取1 個取樣點,共計28 個取樣點,取樣及過程管路(材質304以上,管路Φ10以上)成套管路,并將罐內氣體通過氣泵抽出送入檢測儀表分析。

分析環節主要由總烴分析儀,樣氣預處理系統及相應的標氣、助燃氣、燃燒氣等調試運行輔件組成。分析環節通過取樣環節送來的樣氣,通入樣氣預處理系統,在經過膜式過濾器送至總烴分析儀,經總烴分析儀燃燒分析,并把分析結果傳到顯示環節。

顯示環節主要通過總烴分析儀輸出4-20ma 信號傳給DCS控制系統,通過上位機顯示報警狀態。通過分析環節輸出過來的分析信號,送到控制室經安全柵傳給DCS 系統,經處理把結果顯示在上位機界面。能夠實時監測各儲罐內可燃氣體濃度,以便提早控制危險。

2 控制柜吹掃方式及防爆措施

本方案中總碳氫分析儀屬于非防爆產品,本方案系統中采取全處理箱正壓吹掃方式進行措施防爆。正壓吹掃控制柜具有吹掃欠壓(吹掃氣不足或停氣)保護、過溫(柜內溫度超過設定安全值)保護、氫濃度報警保護功能。

圖1 系統基本原理圖

正壓吹掃控制柜由2mm不銹鋼板經折邊、拼焊而成的氣密性外殼。由于它能保持內部保護氣體的壓力高于周圍爆炸性氣體環境的壓力,從而能有效的阻止外部的爆炸性氣體混合物進入外殼內部。柜內的壓力由精密減壓閥、節流閥以及進氣和排氣電磁閥聯動控制控制,使柜內的壓力穩定在60Pa-190Pa之間。當柜內正壓值小于60Pa 時發出報警并自動斷電。正壓吹掃控制柜分為儀表箱部分和電氣控制箱部分。

儀表箱部分主要安裝總碳氫分析儀。主要是對抽取的氣體進行燃燒分析,進而輸出分析信號。

電氣控制箱部分由正壓氣路系統、溫度報警系統、隔爆型電氣箱等幾部分組成。

正壓氣路系統可使現場的壓縮空氣或其它不燃性氣體經過濾、減壓變成純凈的微壓氣體進入正壓吹掃控制柜內,經過三十分鐘吹掃,清除掉柜內爆炸性氣體,并繼續保持正壓,使正壓吹掃控制柜內部成為安全場所。

溫度控制系統檢測到正壓吹掃儀表箱中的溫度高于50℃時(可設置為其他安全溫度)、氫氣濃度超過1%(可設置為其他安全濃度)斷開儀表電源,確保正壓吹掃儀表箱內安全。

隔爆型電氣箱負責給正壓吹掃控制柜和分析儀表輸送電源。當正壓吹掃控制柜經過三十分鐘吹掃,向正壓吹掃控制柜供電,當吹掃氣斷氣時,儀表電源自動斷開,確保系統安全。

3 樣氣處理系統及其性能指標

樣氣處理系統包括取樣探頭、截止閥、抽氣泵和過濾器、切換閥、膜式過濾器。由于樣氣壓力為微正壓,需要抽氣泵進行抽取,穩壓后保證進入分析器的壓力符合要求。精細過濾器可以濾去1μm 以上顆粒,以保證儀器長期安全運行。樣氣系統需根據提供的參數進行選型,以保證選型的正確型和完整性,在正確安裝和運行條件下,系統的性能、運行要求、技術特性需滿足。

4 結語

目前的檢測系統一般都是在儲罐安裝傳感裝置,從安全角度考慮,有電源引入危險場所的安全隱患,從維護角度考慮,又有儀表維護的不方便性,一般傳感器探頭的正常使用年限為一年,且價格昂貴,本文所采用的在線檢測系統具有很好的安全性及維護便捷性,能夠實時在線檢測儲罐氣體濃度及含量情況,并實時的在控制柜上及遠傳至中控室顯示在線分析情況,具有安全性能高、實時顯示、便于維護等特點.

[1]于天化,章英,李丕瑾.基于油庫儲罐安全的監測系統設計[J].中國科技博覽,2011(3).

[2]王方印.有關輕質油儲罐安全運行的探索[J].化工管理,2014(3).

[3]景小菊.煤化工企業安全技術標準分析[J].中國石油和化工標準與質量,2012,33(9).

[4]馬淑英,劉燕.NGA2000 在線碳氫分析儀的維護經驗[J].化工自動化及儀表,2006,33(4).

[5]孔新才,和鵬等.煤氣管道吹掃方法的探討[J].機械管理開發,2010,25(4).