噴射再生器對焦爐煤氣脫硫工藝的影響及改進措施

趙友軍(河北唐山三江化工有限公司, 河北 唐山 063000)

噴射再生器對焦爐煤氣脫硫工藝的影響及改進措施

趙友軍(河北唐山三江化工有限公司, 河北 唐山 063000)

本文介紹了酒鋼焦化廠以氨為堿源的一塔式焦爐煤氣脫硫系統的工藝流程,總結了噴射再生器堵塞對脫硫生產的影響因素,并提出了噴射再生器改造的方法。

工藝;再生效果;措施

近幾年,我國先后提出科學發展觀、建設“資源節約型,環境友好型”的企業發展要求以及環保對SO2廢氣的總控制量,酒鋼焦化廠于2007年新建一套焦爐煤氣脫硫系統,采用以氨為堿源的一塔式焦爐煤氣脫硫新工藝,脫除焦爐煤氣中HCN和H2S等有害物質,不僅減輕H2S和HCN在煤氣輸送過程中對環境的污染和設備的腐蝕,還滿足了冶煉優質鋼材的需求。

1 工藝流程

焦爐煤氣經過煤氣鼓風機,進入到預冷塔。預冷塔分為下段和上段兩部分,在下段,煤氣與循環氨水直接逆流接觸,使煤氣受到冷卻,也使煤氣中分布的萘得到沉降。在上段,煤氣被循環氨水洗滌,因洗滌使煤氣溫度降低,使煤氣溫度降到30~38℃左右。

煤氣經冷卻后,首先進入一級脫硫再生塔,在一級脫硫再生塔的脫硫段下部,與脫硫液逆流接觸,使煤氣中的H2S大部分被吸收。反應中為了降低成本和保證反應效果,催化劑的濃度應適當,在保證效果的同時,應盡量降低其使用量,采用連續補加的方式,分批次少量添加催化劑。脫硫液與H2S反應后落入塔底,進入煤氣液封裝置,通過循環泵將反應后的脫硫液抽入脫硫再生塔,反應后的脫硫液通過自吸式噴射再生器與空氣接觸,發生一系列化學反應,最終實現脫硫液的氧化再生。使用液位調節器將再生后的脫硫液輸送到脫硫段頂部,再與煤氣逆流接觸,實現脫硫液的循環使用。經一級脫硫系統凈化后的煤氣,再進入與一級脫硫系統原理及過程相同的二級、三級脫硫系統。焦爐煤氣經過一級、二級、三級脫硫系統,焦爐煤氣中的H2S含量可降低到150mg/m3以下。

2 噴射再生器存在的問題及改造方法

2#、3#脫硫塔噴射再生器始終存在堵塞現象,正常生產時影響吸風量的供給及脫硫液的再生效果,經外出與其他焦化廠管理技術人員研究探討,除了疏通也無其他辦法,堵塞的原因是再生槽下部的沉積硫越來越多,當達到與噴射器的尾部附近的高度時,就影響了自吸噴射器的自吸空氣量,使再生不完全,反過來又影響到吸收系統,造成惡性循環。

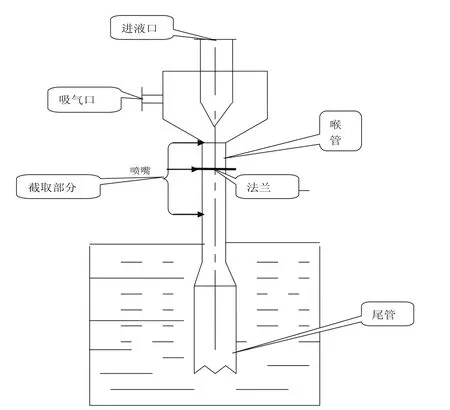

噴射再生器(見圖1)經較長時間運轉后,在噴射器內壁會有不同程度的硫垢生成,再生液量下降。自吸空氣量減少,溶液的再生氧化效果降低。另外,循環泵葉輪、管道等也有硫垢生成,使得循環液量下降,噴頭內液壓下降,造成液流速降低。當噴射器堵塞較重時,將有問題的噴射器進液閥關嚴,拆下噴頭前短節,取下噴頭,用高壓清洗裝置進行疏通,但效果不盡如人意。

采取措施:加大吸風量。由于再生塔空氣鼓風強度控制在90m3/m2·h~110m3/m2·h較理想,控制再生空氣量的目的是控制合理的再生反應時間,為浮選硫泡沫過程等創造有利條件。對于現階段吸入空氣量是否明顯減少可用風速表來檢驗,也可根據生產情況進行判斷,此方法建議實施。目前再生塔的供風主要有兩種方式:自吸式和強制補充,自吸式是脫硫液用泵打上塔頂進入噴射器產生吸力將空氣帶入,強制補充是靠主線空壓風供給,從主線壓縮空氣管線引入塔頂,會導致風量不足,前期從廢水處理區域鼓風機處接一DN50上塔管線,緩解了風量不足的現象。另對現有噴射再生器的風管進行了改造:將現有的噴射器順時針旋轉90°,引出一DN150的風管,方向朝上(管道長度為1200mm),并將原連接處(原有噴射器與吸風環管連接處)封堵。單獨吸風大大的降低了生產的被動性,否則會因一個噴射器堵塞進而影響其他噴射器。近期對堵塞頻繁的噴射器進行了改造,方案為:將噴射器噴頭以下的喉管745mm截掉,噴頭下來后直接與進塔的法蘭連接,再將入塔的一段長約1205mm的喉管截掉,與入塔的法蘭連接在一起。經過改造后,吸風量增大,解決了噴射器堵塞的問題。

圖1 噴射再生器組成結構圖

3 結語

通過加大吸風量和對噴射器本體進行改造,有效緩解了噴射器的堵塞現象,提高再生效果,保持脫硫液再生效果是硫化氫含量達標的前提,日常需加強工藝管理,做好噴射再生器的檢查記錄和疏通工作。

[1]肖瑞華,白金鋒.煤化學產品工藝學[M].北京:冶金工業出版社,2008.

[2]郭樹才.煤化工工藝學[M].北京:化學工業出版社,2007.