調溫器主副閥彈簧力的選擇匹配

趙前進

(上汽集團股份有限公司技術中心,上海201206)

調溫器主副閥彈簧力的選擇匹配

趙前進

(上汽集團股份有限公司技術中心,上海201206)

以某四缸發動機調溫器為研究對象,通過選擇不同彈簧力的調溫器以及不同形狀的調溫器座來進行CAE分析和試驗。通過這些CAE分析及試驗得出結論是,當水泵的性能確定以及冷卻系統中的零部件性能確定后,調溫器的主副彈簧力的選擇與系統壓力及調溫器座的形狀有主要關系。

發動機調溫器主閥彈簧力副閥彈簧力

1 前言

隨著社會經濟的不斷發展,人們的環保意識和節能意識在不斷地加強,對發動機的性能、排放以及可靠性要求越來越高。這促進了發動機冷卻系統技術的進步,因而對冷卻系統中零部件的性能要求也在不斷提高,或者要求使用更先進的產品取代傳統的零部件[1]。使用傳統調溫器時,發動機對調溫器的要求一般就是初開溫度、全開溫度、靈敏度及滯后性。這些參數大多數主機廠都是根據經驗或者對標得到,所以這樣就會造成有的發動機暖機時間過長,或有些發動機在運行中過熱、排放不達標、油耗高等問題[2]。其中部分原因是由于調溫器主閥彈簧力過小,當大循環沒打開時,由于主閥前后壓差過大導致主閥異常打開,使得部分冷卻水參與小循環進行冷卻,所以造成了暖機時間長,最終導致油耗高、排放差等問題。

由于主閥彈簧力過大可能造成調溫器滯后嚴重以及主閥的鉚接可靠性差,這樣就導致彈簧力既不能太大也不能太小,使其在合理的工作范圍內即可。

當大循環全開后,副閥前后壓差過大,使副閥無法達到完全關閉狀態,這樣就導致發動機在高負荷狀態下發動機過熱,甚至可能導致發動機開鍋、氣蝕拉缸等重大問題。如果副閥的彈簧力無窮地增大,同樣會影響調溫器滯后性以及副閥鉚接工藝而影響調溫器的可靠性。

為了避免以上調溫器異常開啟而造成發動機性能惡化的問題,前期首先對調溫器進行CAE分析模擬。根據系統壓力、調溫器座、調溫器蓋以及調溫器本身的結構特點,模擬出調溫器總成的壓損,最終得出主閥及副閥前后壓差[3]。再根據此壓差進行調溫器發動機臺架試驗,不斷地優化和試驗,最終選擇出合適的調溫器彈簧力。

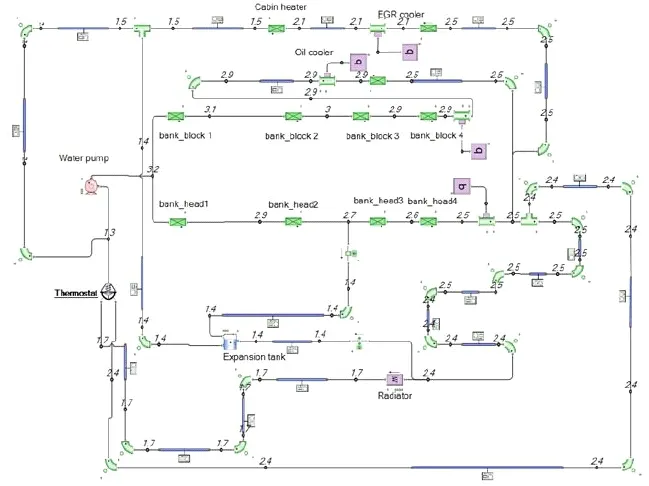

圖1 一維模擬模型

圖2 三維數模受力圖

2 CAE分析

2.1 一維模擬計算

通過flomaster分析軟件,根據時間整車布置建立一維模擬模型,見圖1。輸入每個零部件的壓損和流量曲線,水泵轉速和流量曲線以及效率,節溫器的初開和全開溫度值以及正確的溫升曲線。

通過CAE模擬得出的優化方案要優于原方案,再根據一維模擬的壓損值,初步計算得出主副彈簧力的大小,如圖2所示。

2.2 三維CFD分析

本次三維CFD計算共模擬了三種方案:A方案為原始方案,B方案為優化節溫器內的圓角,C方案為優化小循環管徑的大小。為了減少調溫器壓損,同時使調溫器內部水流均勻性更好,最終確定B方案。這是因為B方案流速均勻性好,且改進后調溫器壓損最小。A方案壓損較大,C方案水流的均勻性較差。

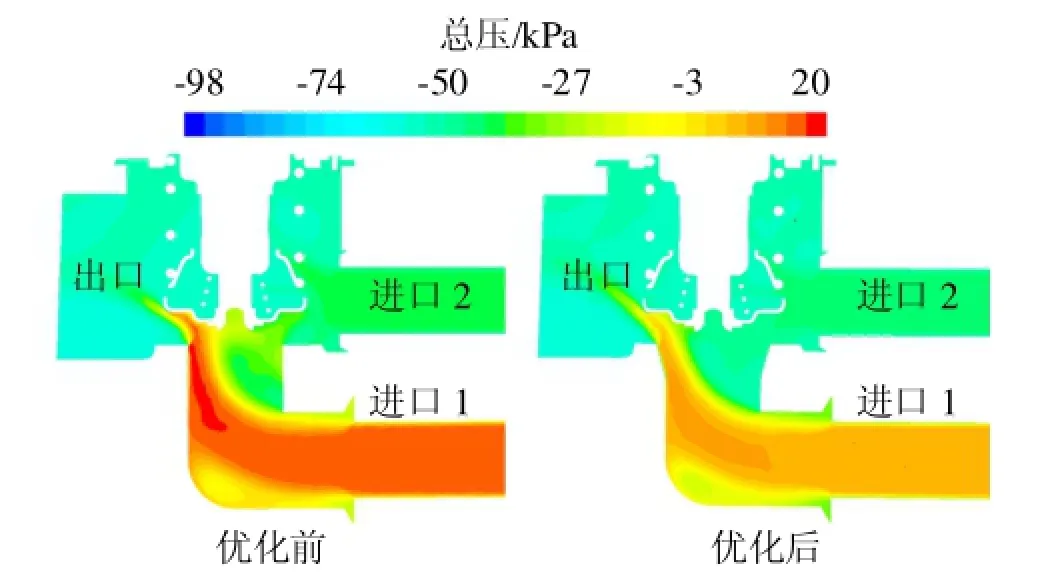

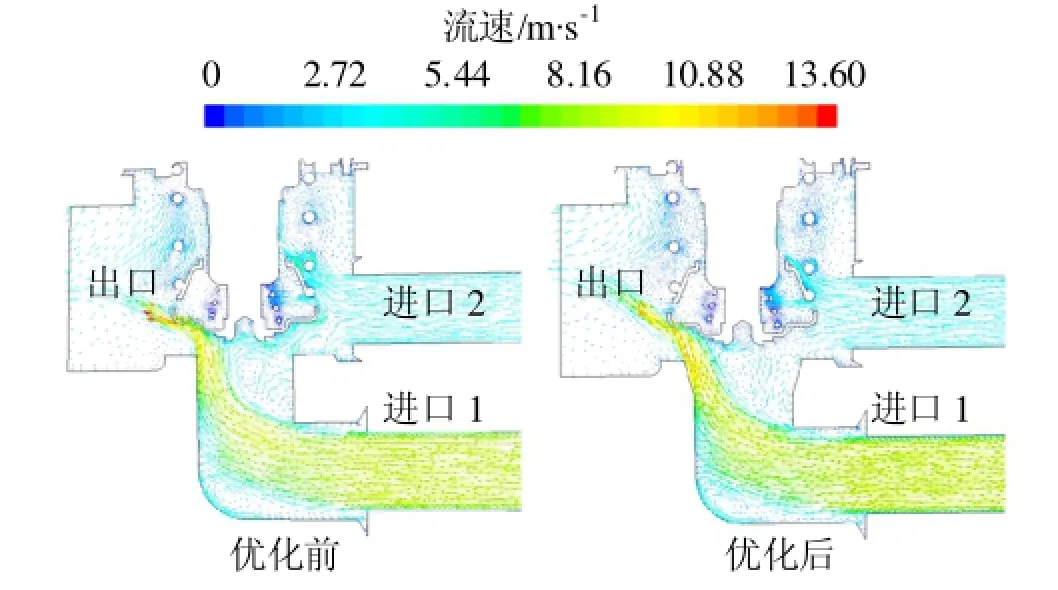

根據系統壓力對調溫器座、調溫器蓋以及調溫器總成進行CAE模擬。通過模擬來優化調溫器進出水通道使其壓損盡可能地低,減少調溫器兩個閥門前后的壓差,見圖3、圖4和圖5。

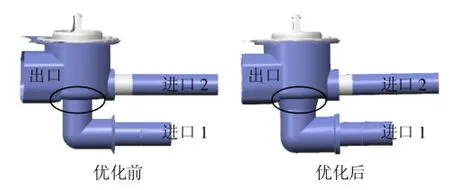

從圖3可知,在結構上主要優化了副閥門的進水通道,同時在原先的基礎上增加了倒角。增加倒角后壓力損失有所降低,進口1和出口之間的壓差由67 kPa降至56 kPa,進口2和出口之間的壓差由12 kPa減少到8 kPa。

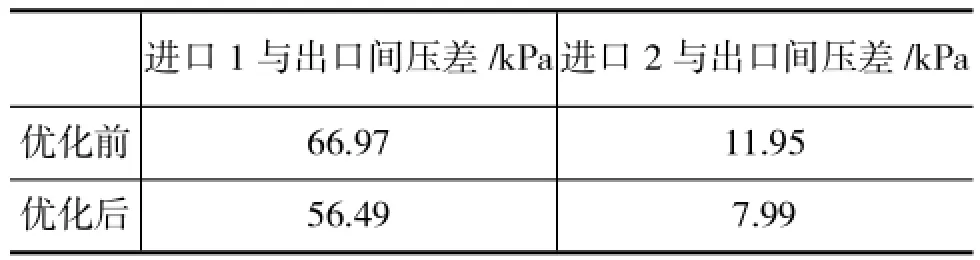

對比優化前后壓損變化見表1。主要優化了副閥門的進水通道,同時在原先的基礎上增加了倒角。從壓力圖及壓力值上可以看出,優化后調溫器副閥前后壓力損失(即進口1與出口間壓差)相對減少了很多。從速度矢量圖可以看出優化后的模型冷卻液回流要少于原模型。調溫器的壓損降低,流程均勻得到了改善。

圖3 優化前后模型對比

圖4 總壓分布對比

圖5 速度矢量圖

3 試驗分析

3.1 試驗裝置和試驗條件

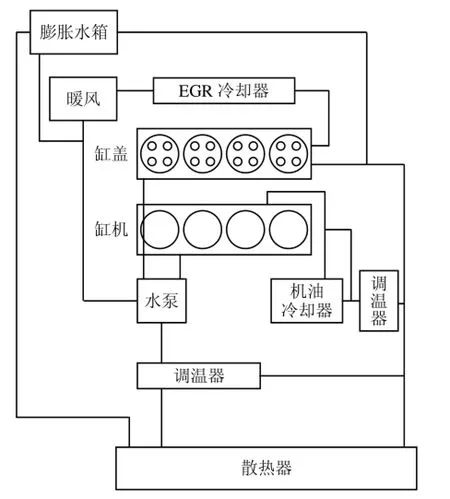

試驗是在發動機試驗臺架上進行的,在發動機正前方放置一臺鼓風機,來模擬整車行駛狀態。風扇和散熱器以及護風圈之間的安裝距離完全符合整車要求。對調溫器圓角進行了試驗驗證,試驗裝置原理圖如圖6所示。試驗環境參數:標準大氣壓,溫度為28℃。

表1 優化前后壓差對比

圖6 試驗裝置示意圖

圖7 原機溫升曲線圖

3.2 主閥彈簧力改進試驗

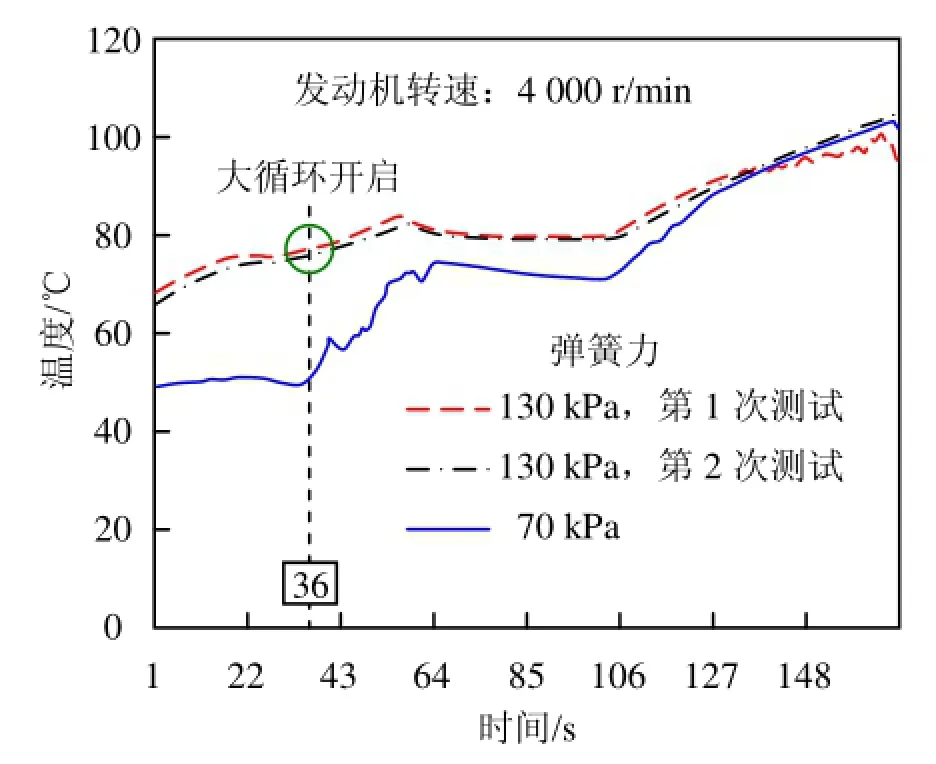

選有兩組不同主閥彈簧力的調溫器進行試驗,分別為70 kPa和130 kPa。圖7為原機所用主閥彈簧力為70 kPa的調溫器的溫升曲線。

從圖7可以看出,在3 500~4 000 r/min的轉速裝了主閥彈簧力為130 kPa的調溫器的發動機溫升運行曲線。從圖中可以看出,發動機轉速為4 000 r/min時,調溫器沒有異常打開現象。

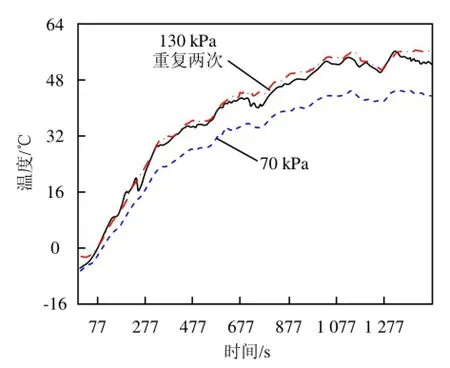

改進前后發動機暖機時間對比曲線見圖9。圖中曲線表明不同調溫器主閥彈簧力暖機時間是不同的。當發動機在相同工況運行1 200 s時間后,調溫器主閥彈簧力為70 kPa時,水溫升到47℃;調溫器主閥彈簧力為130 kPa時,水溫則升到56℃。

由此可知,主閥彈簧力為70 kPa的調溫器暖機時間相對較長,暖機時間長會直接影響用戶的舒適度,并間接地導致油耗高和排放差。這種現象是發動機廠家所不愿看到的。

通過以上CAE模擬、理論計算以及試驗得出這樣的結論,同一個冷卻系統中,若調溫器采用不同的主閥彈簧力,可能會導致發動機在運行過程中調溫器主閥的異常開啟。調溫器主閥異常打開后,范圍內,發動機水溫下降比較明顯,這說明此時調溫器主閥已經打開,且開度較大。但是此時水溫僅為76℃,而調溫器的設計初開溫度為78℃,全開溫度為92℃。當發動機轉速降低后,發動機水溫逐漸升高。該區段水溫變化曲線說明,當發動機在3 500~4 000 r/min時,由于調溫器主閥前后壓差較大,使得調溫器主閥異常打開,從而導致了發動機水溫下降,最終影響到發動機暖機時間、油耗、排放等性能參數。

更換增加主閥彈簧力的調溫器,其他條件相同,在同一臺發動機進行重復試驗。圖8給出了安會導致暖機時間延長,造成汽車內暖風效果差,除霜除霧功能無法完成,從而導致用戶的舒適度差,引起用戶的抱怨。同時暖機時間長還會使機油溫度低,零部件運行時摩擦功大,以及缸體缸蓋溫度過低等導致發動機在啟動和低負荷階段時油耗高,以及燃燒不充分而導致的排放差。

由于在調溫器內部很難安裝傳感器,調溫器副閥彈簧力在試驗過程中無法進行測量。副閥異常打開的情況是指調溫器主閥的打開行程大于8 mm時,也就是說調溫器全開的情況下,調溫器副閥處打開。如果此時副閥打開,冷卻液走小循環,冷卻液就不經過散熱器進行冷卻,就會造成發動機內的冷卻液溫度不斷地上升,最終導致冷卻液沸騰開鍋。這表明發動機運行在高溫情況下,冷卻液沸騰后會導致發動機拉缸,導致發動機報廢。

圖8 發動機溫升曲線圖

圖9 不同調溫器主閥彈簧力的暖機時間

4 結論

發動機研發前期對節溫器殼體及主閥前后進行一維分析和三維CFD分析,再通過計算,來確定調溫器主副閥彈簧力,解決了調溫器異常開啟導致發動機暖機時間過長的問題。

[1]劉毅,周大森,張紅光.車用內燃機冷卻系統動態傳熱模型[J].內燃機工程,2007(3).

[2]陸際清.汽車發動機設計[M].北京:清華大學出版社,1993.

[3]成曉北,潘立,周祥軍.車用發動機冷卻系統工作過程與匹配計算[J].汽車工程,2008,30(9).

Selection the Thermostat of Main Valve Spring Force and Bypass Valve Spring Force

Zhao Qianjing

(SAIC Group Co.,Ltd.,Technical Center,Shanghai 201206,China)

In this paper,taking a four-cylinder engine thermostat as research subject.Adopting a method which is CAE and test contrast and analysis.selecting different spring strength of the thermostat to do CAE and test contrast and analysis through those CAE and test contrast and analysis,the conclusion is that when the cooling system parts are confirmed(contain pump,radiator,oil cooler,cabin heat and so on)the thermostat spring force have a main relation with cooling system pressure and the thermostat house structure.

engine,thermostat,main valve spring force,bypass valve spring force

10.3969/j.issn.1671-0614.2015.04.007

來稿日期:2015-04-21

趙前進(1981-),男,本科,主要研究方向為發動機熱管理技術。