重卡前軸鍛造工藝設(shè)計與缺陷分析

黃程程

(遼源方大鍛造有限公司,吉林遼源 136600)

重卡前軸鍛造工藝設(shè)計與缺陷分析

黃程程

(遼源方大鍛造有限公司,吉林遼源 136600)

前軸的生產(chǎn)工藝科歸納為錘上模鍛、熱模鍛壓力機上模鍛、成型輥鍛等幾種工藝類型。成型輥鍛所需鍛造設(shè)備噸位較小。生產(chǎn)實踐表明,成型輥鍛可以大幅度的節(jié)省設(shè)備投資,降低生產(chǎn)成本。通過對重卡前軸鍛件的工藝分析,制定了合理的工藝方案。對鍛件生產(chǎn)過程中可能出現(xiàn)的缺陷進行了分析,提出了合理的解決辦法。通過試驗鍛造出了合格鍛件,驗證了該工藝切實可行。

前軸 工藝設(shè)計 缺陷分析

1 產(chǎn)品分析

前軸是汽車中不可缺少的大型重要零件。汽車前軸形狀復(fù)雜,承受沖擊性負荷,因此對其強度、剛度及疲勞壽命要求較高,其質(zhì)量直接影響到汽車傳動系統(tǒng)的穩(wěn)定性。因此,一般汽車前軸都采用鍛造成型,以保證零件的強度要求和疲勞壽命指標。

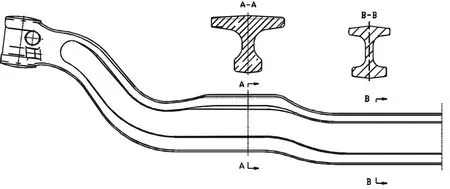

圖1 前軸鍛件圖

圖2

2 銷軌鍛件工藝方案分析

前軸在鍛造生產(chǎn)中對工藝有較高的要求。汽車前軸具有彎曲軸線的工字型截面,屬于細長類的鍛件。沿彎曲軸線截面的變化較大,且工字型截面的腹板較薄,筋條窄而深(如圖1所示)。鍛件成型的關(guān)鍵在于如何保證坯料的合理分配,必須采用有效的制坯手段,提前使坯料均勻分布。現(xiàn)采用二次成型的鍛造工藝方案,先進行輥鍛制坯,后進行彎曲、預(yù)鍛、終鍛成型。

模鍛成型的工藝流程為:下料→加熱→成型輥鍛→彎曲→預(yù)鍛→終鍛→切邊→調(diào)制處理→檢驗→拋丸→探傷→冷較正→拋丸→合格鍛件。

3 缺陷分析及解決辦法

3.1 頭部單側(cè)充不滿(如圖2所示)

(1)坯料尺寸小,造成輥鍛后,單側(cè)無充足料用于成型,解決辦法是加長下料尺寸,經(jīng)試驗調(diào)整進行驗證。(2)為輥鍛夾鉗口夾取位置不夠準確以及彎曲時放料位置有偏差,經(jīng)試驗調(diào)整找到其準確位置,頭部即可充滿。(3)輥鍛模具設(shè)計不合理,頭部位置所設(shè)計的容料量偏小,解決辦法即加大該位置輥鍛型腔。(4)頭部位置終鍛橋部高度過大,且橋部長度過小,造成鍛造過程中料都流進倉部。解決辦法是較小橋部高度和增大橋部長度。

3.2 板簧座邊角位置充不滿

前軸鋼板彈簧座位置較容易出現(xiàn)充不滿現(xiàn)象。該處充不滿會導(dǎo)致加工留有黑皮,造成鍛件報廢,后果嚴重。現(xiàn)解決辦法是改變預(yù)斷板簧座位置形狀,由之前設(shè)計的平直板簧座外沿,更改為兩側(cè)高出,中間位置較低的外沿形狀。這樣進行設(shè)計更改的好處是增加了板簧座邊角位置的坯料,保持中間位置坯料不增多,會改善板簧座邊角位置的充滿情況,但不會因為增加了坯料而產(chǎn)生折疊。

3.3 疲勞壽命指標達不到要求,提前斷裂

前軸的疲勞壽命指標是該鍛件產(chǎn)品的一項特殊特性,必須予以滿足。否則會造成車毀人亡的嚴重后果。根據(jù)此種情況的發(fā)生,制定了如下改進方案。經(jīng)過實際生產(chǎn)驗證,效果良好。(1)增大板簧座下邊緣厚度(見圖4 H處);(2)增大R1,R2圓角半徑,使過度更加平滑(見圖4);(3)加大R3中心位置L尺寸(見圖4)。

4 結(jié)語

(1)所采用的鍛造工藝經(jīng)生產(chǎn)驗證,效果較好,所生產(chǎn)的鍛件合格,滿足產(chǎn)品質(zhì)量要求。對于長軸類復(fù)雜鍛件,合理的工藝設(shè)計至關(guān)重要。(2)前軸鍛件的缺陷分析至關(guān)重要,實際鍛造之前可以用模擬軟件進行分析,對比現(xiàn)場實際生產(chǎn),慢慢積累經(jīng)驗,是以后解決此類問題的關(guān)鍵。

[1]中國機械工程學(xué)會塑性工程學(xué)會.鍛壓手冊第1卷[M].北京:機械工業(yè)出版社,2007.

黃程程(1985—),女,漢族,吉林人,工程師,遼源方大鍛造有限公司技術(shù)員,主要從事鍛造模具設(shè)計與研究。