基于產品的數字化擬實虛擬裝配關鍵技術的研究

□ 韋慶玥 □ 李 明 □ 詹高偉 □ 柳 靜 □ 肖武華

上海大學 智能制造及機器人重點實驗室 上海 200072

基于產品的數字化擬實虛擬裝配關鍵技術的研究

□ 韋慶玥 □ 李 明 □ 詹高偉 □ 柳 靜 □ 肖武華

上海大學 智能制造及機器人重點實驗室 上海 200072

提出一套基于產品的數字化擬實虛擬裝配流程規范,解決目前普遍使用的僅基于CAD模型的虛擬裝配與實際裝配時存在的差異問題,著重研究在整個擬實虛擬裝配流程規范中影響最終結果的關鍵環節。以實際零部件數據為基礎,制定出一套具有指導性的調整及裝配規范。使裝配更加便捷,成本和精度之間達到一個最優化。

尺寸工程 擬實裝配 鈑金件 測量規范

尺寸工程是一個系統的、新興工程領域,也是從各工程制造領域的傳統工作方法中提取出來用以規范化、系統化開展此類工作的全新系統,它以滿足客戶質量需求為目標。

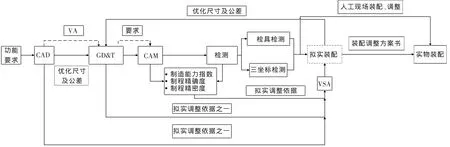

汽車尺寸工程是以車身裝配尺寸精度為核心,從車身造型、結構、工藝、制造、檢測和管理等各個環節對車身尺寸與公差系統進行優化。根據產品功能要求,設計部門設計CAD模型,同時可以運用虛擬裝配軟件進行虛擬裝配,對尺寸及公差進行調整,檢驗裝配的可行性;生產部門根據GD&T(Geometric Dimensioning and Tolerancing)要求生產零件;檢驗部門對加工好的零件進行單零件檢測及匹配階段的CUBING(車身主檢具又稱為綜合檢具或者功能主模型 (Functional Master Model))檢測,結果進行反饋,檢驗合格后進入裝配階段。在實際裝配時,人工進行調整裝配,生產過程如圖1所示,圖中虛線部分為具體操作內容。

該過程中對產品零件匹配檢測方法包括后期的CUBING及前期的虛擬裝配技術。CUBING是相對于車身設計數模,按1∶1比例制作的一個標準化的車身模型,可以說是零偏差,是三維數模的真實再現,主要用于外覆蓋和內外飾件的匹配和評價。高精度的CUBING制造及日常維護費用很高,為了降低成本,企業普遍在設計階段運用虛擬裝配技術提前檢查裝配情況。但是不論是CUBING或虛擬裝配,都是基于CAD理想數模進行匹配,不能完全模擬整個車身在實際生產中的狀態,不能完全分析出車身偏差對零部件在車身狀態上的影響,這就導致現場工人仍然要根據實際零件情況長時間進行調整和裝配,與此同時也容易造成對零件誤判,導致報廢,最終出現高成本、低效率的情況。

筆者針對以上情況提出了在理論分析的基礎上,形成基于具有代表性數據的數字化擬實虛擬裝配過程規范,本規范不但實現CUBING及虛擬裝配的功能,同時規范中給出合理的零件調整方案及實際裝配操作調整方案,大大提高了零件裝配時的指導性作用,使現場裝配便捷快速,同時對設計公差進行優化,大幅降低了產品成本。

1 基于產品的數字化擬實虛擬裝配的研究

1.1 虛擬裝配的概念

虛擬裝配VA(Virtual Assembly)是產品數字化定義中的一個重要環節,在虛擬技術領域和仿真領域中得到了廣泛的應用和研究,也就是應用數字化對模型約束,根據產品設計的形狀特性、精度特性,真實地模擬產品三維裝配過程,并允許用戶以交互方式控制產品的三維真實模擬裝配過程,以檢驗產品的可裝配性。

虛擬裝配技術在現代制造業漸漸取得重要的地位,它已應用到如:美國空軍F18戰斗機的改進型,德國佛郎霍夫工業工程研究所研究的人造衛星,清華大學開發的用于裝配關系、裝配對象管理、實時碰撞檢測等方面。

1.2 基于產品的數字化擬實虛擬裝配概念

虛擬裝配雖然有成本低、數字化裝配便捷等優點,并被眾多企業應用,但是其裝配基礎還是處于CAD的理論數模下進行,更偏重于設計階段的公差設計合理性的分析,對實際加工成形后的零件裝配幫助有限。筆者提出基于產品的數字化擬實虛擬裝配概念,它選取具有代表性零件的數據且能夠真實反映零件裝配時的狀態,包括數據的提取狀態及方法、零件制造能力指數、制程準確度、制程精密度等。在虛擬裝配分析過程中,型面等選擇也都成為規范的研究內容。

基于產品的數字化擬實虛擬裝配過程形成的一條封閉、完整、不斷優化的尺寸鏈,使數字化虛擬裝配技術的優點更為明顯。通過基于產品的數字化擬實虛擬裝配,減少檢具的制造費用,提高基于CAD虛擬裝配的預判準確性,減少人工裝配的時間,大大降低了產品的成本,同時真正達到高效的裝配目的。數字擬實裝配產品生產過程如圖2所示,圖中虛線框表示加入擬實裝配階段。

▲圖1 汽車車身生產過程

▲圖2 數字擬實裝配產品生產過程

2 汽車鈑金件數字擬實虛擬裝配分析

汽車的車身是由薄鋼板沖壓成側圍、底板、四門兩蓋等零件組成,通過焊接、安裝,將各個零件組裝成白車身,油漆車身,最后進行總裝。

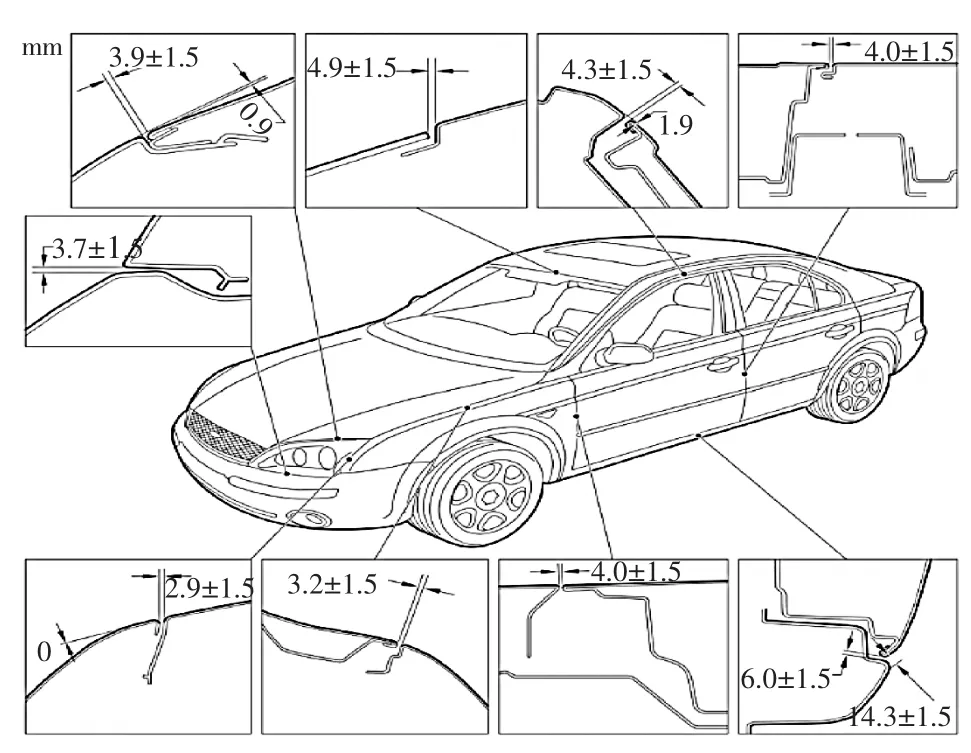

在此過程中必須對白車身的車身零件的安裝基準、車身輪廓面、車身孔形進行精度檢測。總成后,由于零件的本身誤差、安裝誤差、安裝變形、裝配工藝等原因,往往造成裝配后零件與零件之間形成匹配誤差,這就涉及到車身總成精度:車身孔位、車身輪廓面、面差、間隙,如圖3所示。這些誤差影響了汽車外形造型、內外飾的配合、工藝性,而這正是客戶對汽車滿意度評價中除了汽車的性能、油耗、安全外,最為關注的地方。

汽車制造是一個集成系統,由14 000~16 000個零部件組成,從零件的檢測到裝配完成,最終形成數字化擬實虛擬裝配規范,過程中各個環節都會影響到得出的裝配策略是否合理。本文以汽車鈑金件為例,分析了汽車鈑金件在數字擬實虛擬裝配中的關鍵環節。

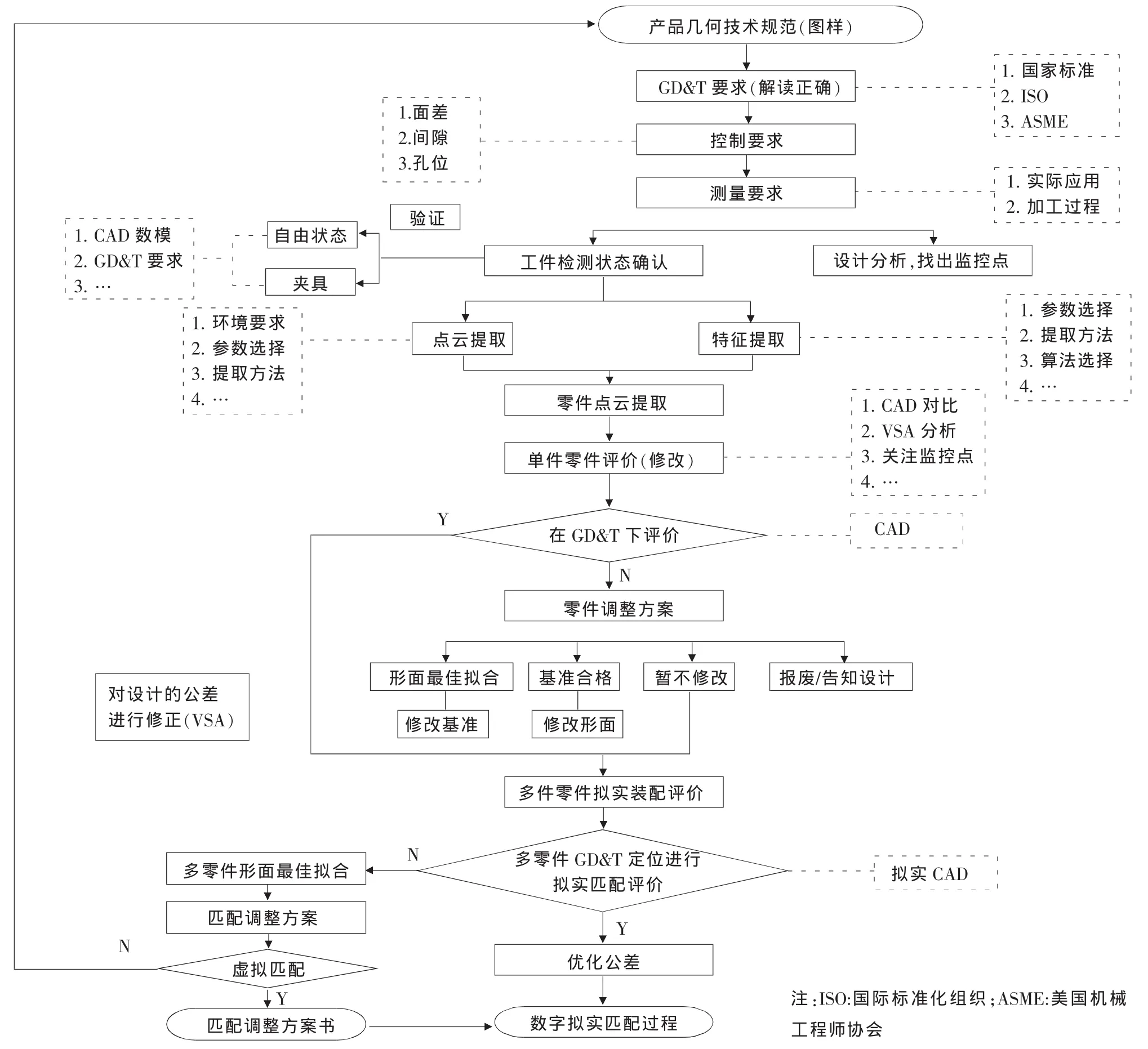

本文基于汽車總成誤差分析,制訂出一套適用于汽車鈑金件的數字化擬實虛擬裝配流程,包括三大部分:零件數據提取、單件車身零件的調整策略及規范、多零件擬實虛擬裝配調整策略及規范。分別對圖紙正確解讀,得到正確測量值的條件;根據不同狀態的單件零件進行最合理的調整;最后進行零件擬實裝配,最終制訂出裝配策略方案書。

▲圖3 汽車總成檢驗圖

3 汽車鈑金件數字擬實虛擬裝配流程關鍵因素

基于產品的數字化擬實虛擬裝配最終制定的裝配方案書,能對實際裝配時起到正確的、有方向性的指導作用,達到降低成本、提高裝配效率的目的。擬實虛擬裝配的零件與實際裝配零件保持一致就是該規范流程中的基礎,也是重中之重。鈑金件數字化擬實虛擬裝配流程如圖4所示。

3.1 數字化擬實虛擬裝配檢驗流程關鍵點分析

數字化擬實虛擬裝配流程的關鍵點之一是獲取零件的實際裝配狀態,它直接影響到最終的裝配方案。在車身測量的應用中,由于工件本身的形狀復雜,且在一定程度上具有柔性特點、工況要求變化多樣、被測對象涵蓋常規形狀和曲面曲線、鈑金工件回彈、沖裁光亮帶窄且形狀誤差大等問題,獲得穩定的和實際裝配狀態一致的測量值難度大大提高。

3.2 數字化擬實虛擬裝配檢驗流程數據提取規范

(1)工件檢測狀態規范。只有在實際工況下提取零件的數據才能夠正確地反映裝配時零件真實狀態,而鈑金件易變形的特性必須對裝夾方法提出一定的要求,即鈑金件裝夾后的狀態與實際裝配時一致。

(2)零件測量規范。對鈑金件測點的數量、分布及對特征擬合方法等設置,與特征提取后的結果有很大關系,因此,必須對零件點云提取方法、特征的擬合及基準建立制訂規范。

(3)代表性數據。數字化擬實裝配是針對批量零件而非單獨零件,需要統計出具有代表性的零件信息,可以正確地進行批量調整及修改。

3.3 單件車身零件的調整策略及規范

由于不同質量狀態的鈑金件對后續的裝配工作會有不同的裝配方案,對單件車身鈑金件制定一套評價及調整階段規范。單件鈑金件在GD&T下進行評價,對不合格鈑金件可進行形面擬合調整、修改或部分零件暫時不作調整等多種方案。以上需要一定量的具有代表性的數據進行分析,給出分類方法。

通過單件車身鈑金件的檢測,可對鈑金件進行修正指導及裝配指導。在進行檢測前,可用虛擬裝配軟件進行公差分析,找出影響控制要求的關鍵因素,在評價中重點關注關鍵因素。

3.4 多零件擬實裝配調整策略及規范

在實際的匹配問題分析過程中,一個缺陷往往不只是某個零件單獨產生的,常與若干個零件有關,也有可能每個零件都不超差,但匹配到一起就會產生缺陷,這也就是偏差累計,多零件虛擬裝配調整階段就要解決這一問題。該階段根據GD&T要求,進行虛擬裝配,當不合格時,選擇對形面的擬合分析來制訂調整及修改零件的策略是該階段的關鍵點,最后制訂出實際零件裝配調整方案。在該階段,通過 VSA(Variation Simulation Analysis)軟件也可以從實際出發對產品的公差設計進行優化。

基于產品的擬實虛擬裝配流程,更具針對性,更適用于對現場裝配的調整,從實際出發,事前發現及解決裝配中可能產生的誤差原因,使汽車在最后裝配階段更便捷,整個汽車制造效率提高,成本大大降低。對汽車鈑金件數字擬實虛擬裝配流程的完善,需要大量的數據以形成一個有效的數據庫,對不同的零件進行分類,這也是今后的研究方向,同時數字擬實裝配規范應根據實際調整狀況,增加某些規范。

▲圖4 鈑金件數字化擬實虛擬裝配流程圖

4 結論

針對復雜產品,利用數字擬實裝配技術可優化產品設計,避免或減少物理模型的制作,縮短開發周期,降低成本,從而實現產品的并行開發,提高裝配質量和效率,改善產品的售后服務。擬實裝配在航空航天、汽車、船舶、工程機械等領域的復雜產品設計及其裝配工藝規劃具有重要的意義,受到國內外的普遍關注。

[1]劉金玲,趙榮遠.虛擬裝配技術在整車研發中的應用[J].上海汽車,2009(12).

[2]劉子建,王平,艾彥迪.面向過程的產品信息虛擬裝配建模技術研究[J].中國機械工程,2011(1).

[3]劉檢華,侯偉偉,張志賢,等.基于精度和物性的虛擬裝配技術[J].計算機集成制造系統,2011(3).

[4]戴軼,瞿曉彬.基于網格環境的汽車虛擬裝配應用研究[J].中國機械工程,2009(17).

[5]李建廣,夏平均.虛擬裝配技術研究現狀及其發展[J].航空制造技術,2010(3).

[6]宋少云,李世其.基于物理的虛擬樣機建模技術的研究[J].交通與計算機,2005(3).

(編輯 小 前)

TH165

A

1000-4998(2015)02-0080-04

2014年8月