頁巖氣高效鉆完井裝備和工具技術方案研究

類 歆,信石玉,高文金,周 斌

(1.中國石化石油工程機械有限公司研究院,湖北 武漢430223;2.中國石化石油機械裝備重點實驗室,湖北 武漢430223)

頁巖氣作為國內新制定的獨立礦種,其開發熱度一直有增無減。川東北地區頁巖氣區塊屬山地-丘陵地貌[1-2],西、北臨長江,南抵烏江,地面海拔700~1000m。構造為受大耳山斷裂控制的寬緩斷背斜,北東向展布[3];發育北東向和近南北向兩組斷層,構造高點海拔1475m,幅度1400m,面積229.74km2。隨著2012年開始開展頁巖氣開發取得階段性進展,逐漸建設成為中國首個大型頁巖氣田[4-7]。隨著大規模開發部署的推進,作為重要技術支撐的現有鉆完井裝備和工具,逐漸體現出一定的技術不適應性,不能完全滿足頁巖氣高效開發的需求,有必要為該區塊的開發裝備進行優化改進整合,提出系統的解決方案[8-9]。

1 現有裝備和工具技術分析

1.1 鉆完井裝備

1.1.1 鉆機

川東北地區目前鉆機全部配備頂部驅動裝置,其中僅少數鉆機配備了井間移運裝置(多為滑軌式)。

鉆井周期不斷壓縮,已達到60天之內完井,但鉆機搬遷安裝時間則占總時間的10%,現有鉆機已不能充分適應快速運移的要求;井場占地面積大,作業強度大、風險高,也增加了協調管理難度;同時部分鉆機輔助工具自動化程度不高,造成人員勞動強度大,生產效率不高。因此主要問題有3點:井口間移運效率較低、自動化控制及工具程度較低、現有鉆機改造有一定難度。

1.1.2 螺桿鉆具

川東北頁巖氣鉆井提速螺桿鉆具存在的問題主要有:17”1/2直井段容易出現溶洞、地層出水等復雜情況,缺乏大尺寸高效螺桿,只能采用常規的鉆井方式,機械鉆速較慢;12”1/4直井段容易出淺層氣,有些井位不適合空氣鉆,須使用泥漿鉆進,定向段缺乏大功率高效螺桿,常規鉆進機械鉆速較低;8”1/2水平段采用國產165油基泥漿螺桿,使用壽命一般在120小時以下,壽命較短、質量不穩定。

1.1.3 鉆頭

頁巖氣鉆井用各開次鉆頭問題主要是:導眼地層主要為泥巖,現用鉆頭仍有提速空間;一開地層穩定性差,薄層互層多、軟硬交錯、憋跳嚴重,泡沫或清水鉆進時進尺少、機速低,鉆頭內外排齒斷齒較多;二開直井段地層軟硬交錯,牙輪鉆頭機械鉆速低,使用壽命短,PDC鉆頭易崩齒;二開定向段容易發生偏心旋轉,牙輪曠動、掌尖和掌背磨損,外排齒和主切削齒磨損和斷齒,PDC鉆頭工具面極為不穩定,定向能力差;三開大斜度井段和水平段鉆進較長,鉆頭穩斜較難,巖屑上返困難,出現巖屑重復破碎,鉆頭易過度磨損影響壽命,造成井眼縮徑。

1.2 作業裝備

1.2.1 壓裂裝備

川東北地區現采用的2500型車載壓裂機組進行作業,應用存在的主要問題為:壓裂裝備和配套設備的數量多,占地面積大,作業場地受限制,作業費用高;沒有連續配液裝置,無專用添加劑設備,現場液罐太多;儲砂罐容積100~200m3,只能夠滿足2~3段的總用砂量要求,無法適應多井作業;施工作業中主力裝備和輔助裝備不能實現整體控制;沒有實現作業流程自動控制,手動模式無法保證施工質量。

1.2.2 連續管作業設備

連續管作業設備主要使用問題為:急需提升設備作業能力,滿足深井作業要求,但大容量油管滾筒和超長大管徑連續油管運輸受限無法移運到現場;安裝位置高,操作難度大;機械計數器和電子計數器,有一定的誤差,缺乏有效的監控裝置;作業工具依賴國外進口產品,作業成本高。

1.2.3 不壓井作業設備

不壓井作業設備主要使用問題為:帶壓井作業裝備可以完成帶壓下生產管柱、打撈和鉆塞作業,作業井深3500~4200m,其中水平段最長1500m,井壓20~35MPa,生產管柱直徑2 7/8”,采用分段壓裂的方式求產;少數井采用國外公司作業施工,完成垂直段生產管柱下放,效果良好,但作業費用高,單井超過100萬元。

1.3 采氣裝備

采氣裝備主要使用問題為:川東北地區的頁巖氣含水量和含硫量極低,對工藝設備要求較低,但設備根據工作需要,需要不定期移動井位,現用的采氣設備為石油伴生氣收集處理裝置,撬裝化結構,占地面積較大,工作準備時間長。

1.4 環保設備

環保設備主要使用問題為:頁巖氣壓裂作業需要水量大,單井壓裂液約30000m3,返排率較高,但川東北地區水資源缺乏,需要單獨設管線從長江取水,需要對返排液進行再利用,并嚴格控制排放水質,而現有壓裂返排液采用化學藥劑凈化處理方式,成本較高,且有排放風險。

2 改進優化技術方案

2.1 鉆完井裝備和工具解決方案

2.1.1 鉆機

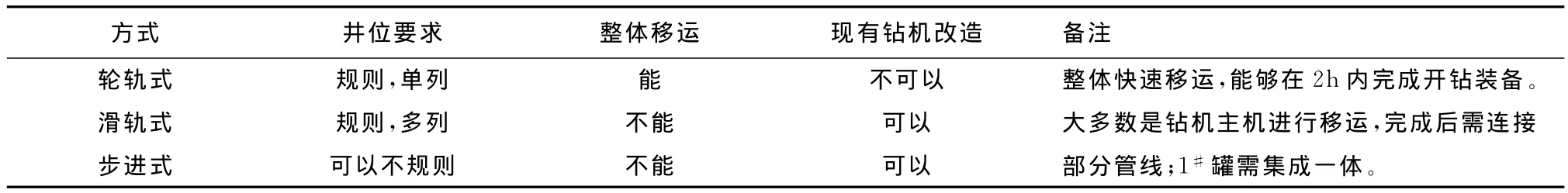

井間移運技術方案:解決井間移運問題主要有三種成熟技術,滑軌式、輪軌式和步進式。特點對比見表1。

表1 鉆機移運方式對比

根據技術特點,井間移運技術方案可以采用:單列叢式井,采用輪軌式;多列叢式井,采用滑軌式;不規則井位,推薦步進式。

自動化控制及工具改進方案:根據自動化工具成熟度,自動化控制系統可采用分步實施方案。首先配套成熟的鐵鉆工、自動吊卡、氣動卡瓦、頂驅、BOP機械拆安裝置、自動貓道及井場排管架等;通過技術合作和充分的試驗,待二層臺排管排管裝置技術成熟后與原有系統集成,形成完整的管柱處理系統,真正實現自動化控制。

除現有轉機技術改進外,解決自動化控制及工具問題也可采用液壓自動化鉆機,該類型鉆機無傳統的絞車和二層臺、采用自立式井架和彈弓式底座結構,液壓油缸提升系統,具有加壓(水平段鉆壓)和提升功能,管柱處理系統與液壓頂驅配合作業,在司鉆房內集中控制完成管柱的自動化處理。鉆機自動化程度高、尺寸小、模塊少、噪音低。

鉆機總體技術路線的具體實施方案分為以下幾個步驟:在現有鉆機的基礎上,增加井間移運裝置和1#罐轉接等裝置;進一步配置成熟的自動化工具(二層臺排管裝置除外),進行控制系統整合;在成熟技術改造的基礎上,將經過充分試驗驗證的二層臺排管裝置、管柱自動處理系統應用到鉆機,集成控制系統進行整合改造,滿足井工廠作業要求。

2.1.2 螺桿鉆具技術方案

針對一開17”1/2井眼,開發244大尺寸高速高效等壁厚螺桿鉆具,較常規螺桿鉆具輸出功率提高30%,轉速提高15%,能大大提高機械鉆速。

針對二開12”1/4直井段,開發大功率、高造斜216等壁厚螺桿鉆具;針對定向段造斜慢、機械鉆速低的問題,開發大功率等壁厚螺桿鉆具,比常規螺桿鉆具功率高、效率高、扭矩大。針對三開8”1/2水平段油基泥漿螺桿鉆具壽命鉆、起下鉆多的情況,開發耐油基泥漿165螺桿鉆具,設計壽命120h以上。

2.1.3 鉆頭技術方案

導眼鉆頭針對性技術方案:選用成本較低的鋼齒鉆頭,對其齒型和敷焊材料進行優化,提速空間較大。

一開17”1/2鉆頭針對性技術方案:切削結構加密布齒,提高排屑能力;加強切削齒的抗斷碎能力;強化掌背位置布齒,提高保徑能力。

二開12”1/4鉆頭(直井段)針對性技術方案:空氣鉆12”1/4HJT537GK鉆頭;常規鉆直井段較短使用12”1/4HJT537GK鉆頭,直井段較長則推薦使用混合鉆頭。

二開12”1/4鉆頭(定向段)針對性技術方案:牙輪外排和主切削齒采用梯度硬質合金齒,增強耐磨損性和抗折斷能力;采用六點定位牙輪鉆頭,提高鉆頭穩定性;牙輪背錐和掌尖鑲金剛石復合齒,掌尖加寬加厚焊。

三開8”1/2鉆頭針對性技術方案:優化PDC鉆頭輪廓設計,采用6刀翼和中、長保徑長度提高鉆頭穩定性;通過降低主刀翼數量,降低布齒密度,采用后傾角設計提高鉆頭攻擊性,提高機械鉆速;采用CFD優化水力設計,確保鉆頭冷卻和返屑順暢。

2.2 作業裝備技術方案

2.2.1 壓裂裝備

鑒于該區塊工作壓力在60MPa左右,從整體經濟性考慮,可以采用2300型壓裂泵撬;采用SQP2500H型五缸壓裂泵,以適應頁巖氣壓裂長時間連續工作的要求;15臺2300型壓裂泵撬可以滿足該地區壓裂施工要求。

降低占地面積技術方案:采用撬裝化結構、多層布置的方式,底層放置壓裂泵撬,頂層放置液罐及部分輔助配套設備;撬裝化結構沒有底盤車頭,因此可有效減小壓裂占地面積。

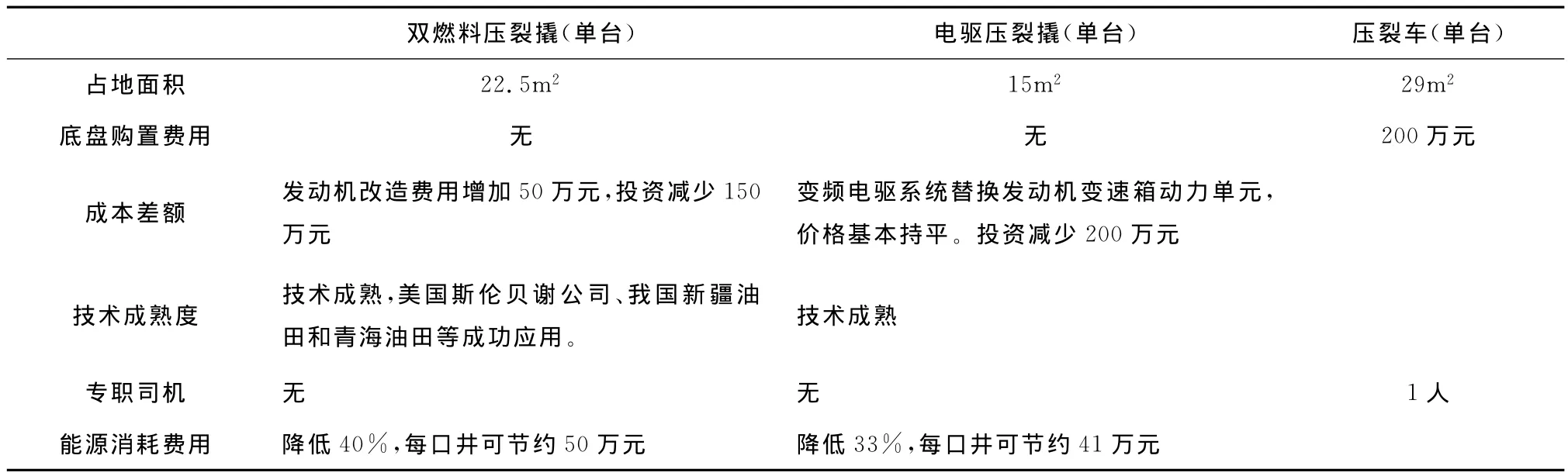

低成本化技術方案:川東北地區有充足清潔的可燃氣源和10kV的高壓配電,因此可以采用成熟的雙燃料發動機和變頻電驅動作為壓裂設備的動力系統,實現低成本應用。雙燃料壓裂撬方案可降低設備購置和運行成本,還可提高設備的使用和維護性能,減小井場占地面積,整套機組減少人員配置10~12人,可提高壓裂施工作業的經濟性。電驅壓裂撬就其自身而言不僅具有良好的經濟使用性,而且噪音小、污染小,但整個機組要求電網容量大,無法全面推廣,建議根據井場電網能力進行適當配置,與其他壓裂撬(車)配合使用,降低壓裂施工作業成本。

2.2.2 連續管作業設備技術方案

頁巖氣開發長水平段分段壓裂,每一段壓裂完成后都需鉆削橋塞,連續管鉆機(作業機)高效快捷,是頁巖氣井長水平段完井鉆橋塞理想方式。

2.2.3 不壓井作業設備技術方案

根據川東北高壓氣井的作業,可采用獨立撬裝式帶壓作業設備,能對卡瓦、防噴器狀態實時監控,設備在作業過程中采用閘板防噴器進行動密封。

2.3 采氣裝備技術方案

在已有的石油伴生氣收集處理裝置基礎上加以改進:簡化工藝流程,取消除硫裝置和縮小除水裝置,減少占地面積;調整壓縮機參數、更改動力系統模式(雙燃料發動機替代電機)、優化整體方案,使之結構更加緊湊合理,操作維護更為簡潔,滿足該地區頁巖氣收集壓縮的需要。

2.4 環保設備技術方案

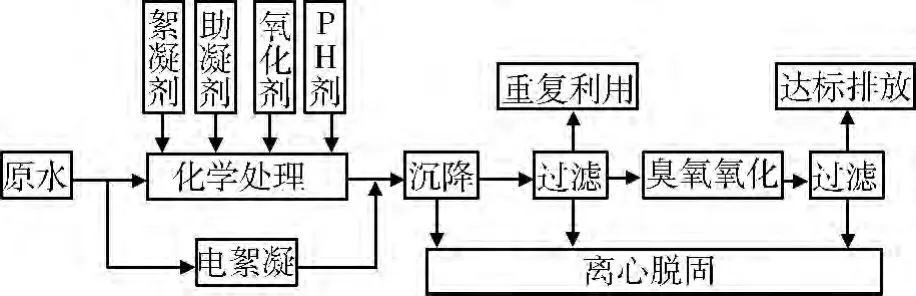

壓裂返排液處理裝置技術方案:壓裂液體系需要多種添加劑,如稠化劑、交聯劑、殺菌劑、高溫穩定劑、延遲添加劑、黏土穩定劑、破解劑等。壓裂作業完成后,大量的壓裂液需要返排,為了充分利用水資源和減少環境污染,壓裂返排液處理裝置可以以電絮凝等電化學處理方式為主,解決頁巖氣開采壓裂作業產生返排污水的回用或外排難題。

通過一套綜合流程滿足重復利用與達標排放的要求,同時可根據不同水樣,選擇不同處理方法(主要是電化學方式處理),靈活多變,減少對水資源的依賴性,降低處理成本。流程圖見圖1。

3 主要技術裝備效益分析

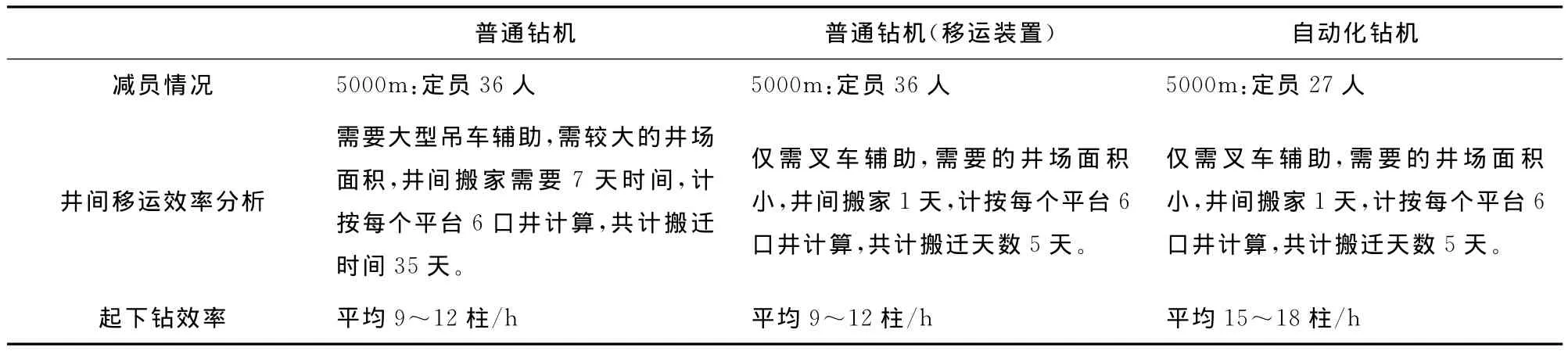

3.1 鉆機技術方案效果對比分析,見表2。

3.2 壓裂設備技術方案效果對比分析,見表3。

3.3 不壓井設備方案技術效果

圖1 電絮凝壓裂返排液處理裝置技術流程圖

相對國外設備單井作業費用超100萬元,采用國產化不壓井作業設備,作業費用相對較低,臺面布置更加合理,能保證多操作人員有序施工,卡瓦通徑大,達到186mm,能保證懸掛器及工具的順利通過,配置不壓井作業安全系統,能對卡瓦、防噴器狀態實時監控。除技術優勢之外,還有利于培養不壓井專業作業隊伍,提升油田不壓井作業服務水平,拓展服務市場。

表2 鉆機自動化改進技術方案效果對比

表3 壓裂設備技術方案效果對比

4 結論

1)頁巖氣開發存在廣泛降本需求,從鉆井裝備、工具、作業裝備、采氣和環保裝備方面開展全面降本技術研究,具有現實意義。

2)鉆機的自動化技術改進是其發展方向,有必要加速研制管柱處理系統并應用于現場,發展高端鉆機技術。

3)根據未來深井壓裂工作需求,開展大排量和高壓力(140MPa)壓裂機組和高壓管匯研究。

4)研制能夠使用2”3/8連續管的作業設備,滿足5000~6000m深井需求,現場連續管焊接或連接技術及工具對于解決工程實際具有重要意義。

5)螺桿鉆具需要提高耐油基、耐高溫性能,完善傳動部件密封設計。

6)頁巖氣井進入后期,自然壓力不足,有必要研究壓縮機抽吸技術,使之滿足開采需求。

[1]李延鈞,馮媛媛,劉歡,等.四川盆地湖相頁巖氣地質特征與資源潛力[J].石油勘探與開發,2013,40(4):423-428.

[2]郭彤樓,張漢榮.四川盆地焦石壩頁巖氣田形成與富集高產模式[J].石油勘探與開發,2014,40(1):28-36.

[3]梁超,姜在興,楊鐿婷,等.四川盆地五峰組—龍馬溪組頁巖巖相及儲集空間特征[J].石油勘探與開發,2012,39(6):691-698.

[4]黃金亮,鄒才能,李建忠,等.川南下寒武統筇竹寺組頁巖氣形成條件及資源潛力[J].石油勘探與開發,2012,39(1):69-75.

[5]馬文辛,劉樹根,黃文明,等.鄂西渝東志留系儲層特征及非常規氣勘探前景[J].西南石油大學學報:自然科學版,2012,34(6):27-37.

[6]王社教,楊濤,張國生,等.頁巖氣主要富集因素與核心區選擇及評價[J].中國工程科學,2012,14(6):94-100.

[7]陳新軍,包書景,侯讀杰,等.頁巖氣資源評價方法與關鍵參數探討[J].石油勘探與開發,2012,39(5):566-571.

[8]王金磊,伍賢柱.頁巖氣鉆完井工程技術現狀[J].鉆采工藝,2012,35(5):7-10.

[9]Kent A B.Barnett shale gas production,Fort Worth Basin:Issues and discussion[J].AAPG Bulletin,2007,91(4):523-533.