渦槳發動機動力渦輪設計研究

陳一鳴,楊曉梅,梁 赟,劉火星

(1.北京航空航天大學航空發動機氣動熱力國家級重點實驗室,北京100191;2.先進航空發動機協同創新中心,北京100191)

0 引言

渦槳發動機具有經濟性好、起飛拉力大、技術發展潛力大和環境適用性強等優點,在中低速或對低速性能有嚴格要求的巡邏、反潛或滅火等類型飛機上廣泛應用[1-5]。

自由渦輪式渦槳發動機是渦槳發動機的主流,由動力渦輪單獨驅動螺旋槳。該動力渦輪具有多恒定轉速的特點,即渦輪工作轉速為恒定的若干個值。與常規渦輪相比,多恒定轉速渦輪在多個狀態點工作時效率均較高,且在巡航狀態下轉速較低、負荷較大[6]。渦輪設計工作是1個從低維到高維的設計與優化過程,低維的設計結果是高維設計工作的基礎。低維尤其是1維設計方法,如果使用得當,可以抓住葉輪機內部最主要的物理本質,在很大程度上決定所設計葉輪機的性能水平,具有舉足輕重的作用,是設計流程中非常關鍵的環節,也是各航空發動機公司的核心技術之一[7-11]。常規的渦輪1維設計方法以地面為設計點,對巡航狀態進行驗證的設計方法來實現各狀態性能,所需設計周期較長。國內外目前還沒有針對多恒定轉速渦輪的1維設計方法,NASA雖然提出了多轉速渦輪的研究計劃,但目前還沒有可以很好兼顧多狀態點性能的1維設計方法[12-15]。

為了縮短設計周期,本文研究了動力渦輪多設計點耦合設計方法,在設計初期就能有效地評估渦輪在各狀態下的性能。

1 動力渦輪多設計點耦合設計方法

動力渦輪多設計點耦合設計方法能夠實現渦輪在不同工作狀態下的速度三角形換算。在渦輪設計中速度三角形分析占有十分重要的地位,對于有經驗的設計人員來說,掌握渦輪速度三角形參數就能大體判斷該渦輪的性能。了解渦輪在若干狀態下的速度三角形就可以判斷出渦輪出口絕對氣流角是否滿足要求;同時還可以折中選擇合適的進口幾何構造角進行葉柵造型以使渦輪葉片在若干工作狀態下的來流攻角較小。

1.1 設計方法理論推導

動力渦輪多設計點耦合設計方法將2個狀態點分別作為基準點和匹配點。首先針對基準點相關參數根據以往設計經驗進行1套完整速度三角形設計。其次根據以下2條規則推算出匹配點的速度三角形:(1)渦輪部件在2個設計點流道幾何面積相等;(2)由于葉片出口幾何構造角相等,認為葉片出口落后角變化不大,從而速度三角形中的導葉出口絕對氣流角和動葉出口相對氣流角在2個設計點基本相等。最后,根據2個設計點的速度三角形特點,選擇合適的進、出口氣流角用于葉柵造型。在推算出匹配點的速度三角形后應對其進行分析是否合理。若不合理,應適當調整基準點的設計。

依次將1導進口、1導1動之間、1動出口、2導2動之間、2動出口定義為0、1、2、3、4截面,將設計點、匹配點分別定義為Ⅰ、Ⅱ。

基準點速度三角形的設計是根據以往的經驗選取參數計算得到的,假定現在已經完成了基準點速度三角形的設計,利用渦輪部件在2個設計點流道幾何面積相等以及導葉出口絕對氣流角和動葉出口相對氣流角相等的條件來推導匹配點的速度三角形。

首先和基準點設計部分一樣需計算出相應總參數,其中,效率和功分配系數的預估應結合設計點,對比設計點和匹配點的參數特點,根據經驗(例如負荷較大工況的效率會較低,膨脹比較大的工況后面級功分配系數會較大)初步確定預估值。然后利用總參數和預估值進行各截面的流量匹配。本文著重介紹第1級渦輪的流量匹配過程,第2級渦輪的與其類似。

1.2 1截面流量匹配

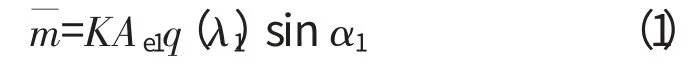

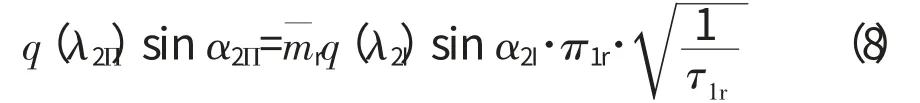

根據0截面參數無量綱化的1截面流量為

假設導葉恢復系數在2種狀態下相同,定義相對折合流量為匹配點與基準點折合流量之比為

得到關于基準點和匹配點流量系數的等式為

由于基準點和匹配點的導葉出口絕對氣流角相等,根據氣動函數可得1截面的流量匹配公式為

1.3 2截面流量匹配

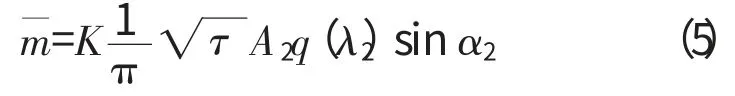

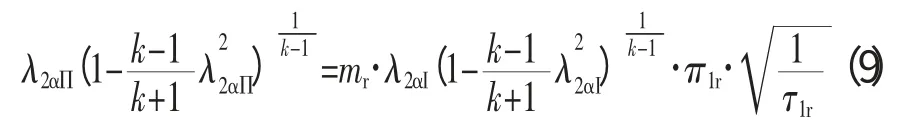

以0截面參數無量綱化的2截面流量為

定義π1r為第1級渦輪相對膨脹比匹配點與同基準點的比值為

τ1r為第1級渦輪相對溫比,表示匹配點與同基準點的比值為

比較匹配點與基準點2截面的無量綱表達式可得

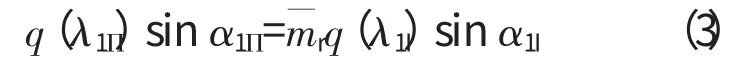

再根據氣動函數的定義及速度三角形關系得到2截面的流量匹配式為

1.4 速度三角形的計算

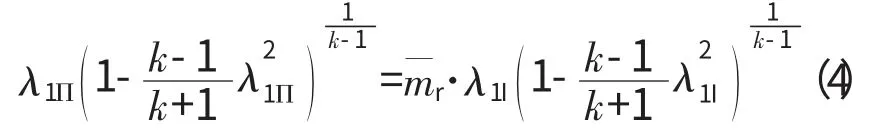

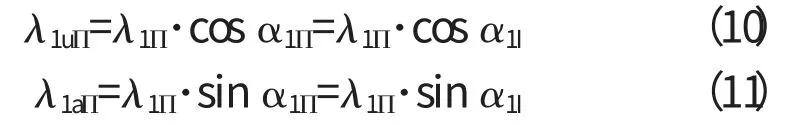

根據式(4)可以計算出匹配點1截面即第1級導葉出口的絕對速度系數λ1Π,由于已經假定匹配點與基準點的導葉出口絕對氣流角相等,還可以分別計算出第1級導葉出口軸向和周向速度系數分別為

由于在初始已計算出相應的總參數,根據

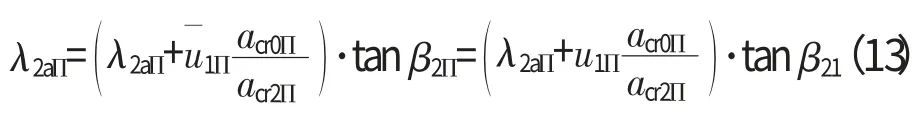

利用式(12)即可求出2截面匹配點的周向速度系數λ2uΠ,由于匹配點與基準點動葉出口的相對氣流角相等,由速度三角形的關系,可以得到周向速度系數λ2aΠ為

進一步可以算出

將λ2αΠ、λ2Π代入式(9)中,等式是否成立。若不成立,修改匹配點的功分配系數及效率的預估值,重復上述匹配過程,直至式(9)成立。第2級渦輪的匹配過程與方法同第1級渦輪的類似。2級渦輪匹配工作完成之后,匹配點各級的速度三角形就還原出來,進而根據速度三角形可以計算出匹配點各級載荷系數、流量系數、反力度、軸向速比等于設計相關的參數以及各葉片進、出口的氣流角,檢驗這些參數是否合理,是否處于經驗范圍內。若不合理,適當調整基準點的設計參數,再進行匹配,直到基準點與匹配點的速度三角形都較為合理。

2 動力渦輪多設計點耦合設計過程

2.1 設計要求

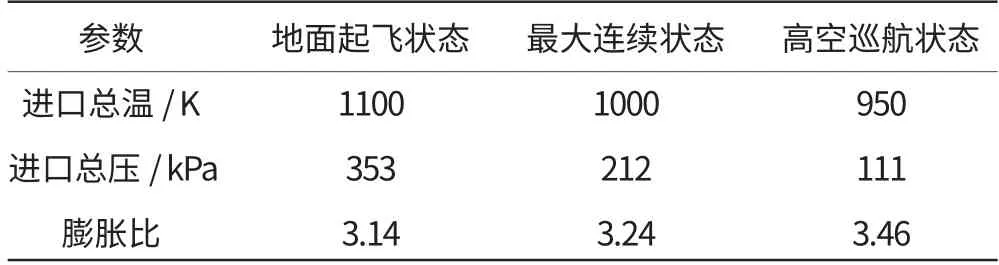

利用多設計點耦合設計方法對渦槳發動機動力渦輪進行了設計。該渦輪需要驗證的3種狀態下的設計要求見表1。由于最大連續狀態負荷處于地面起飛和高空巡航狀態之間,于是選擇這2種狀態為設計點進行匹配設計。流道采用某已知雙級動力渦輪的流道。

表1 設計要求

2.2 1維參數計算

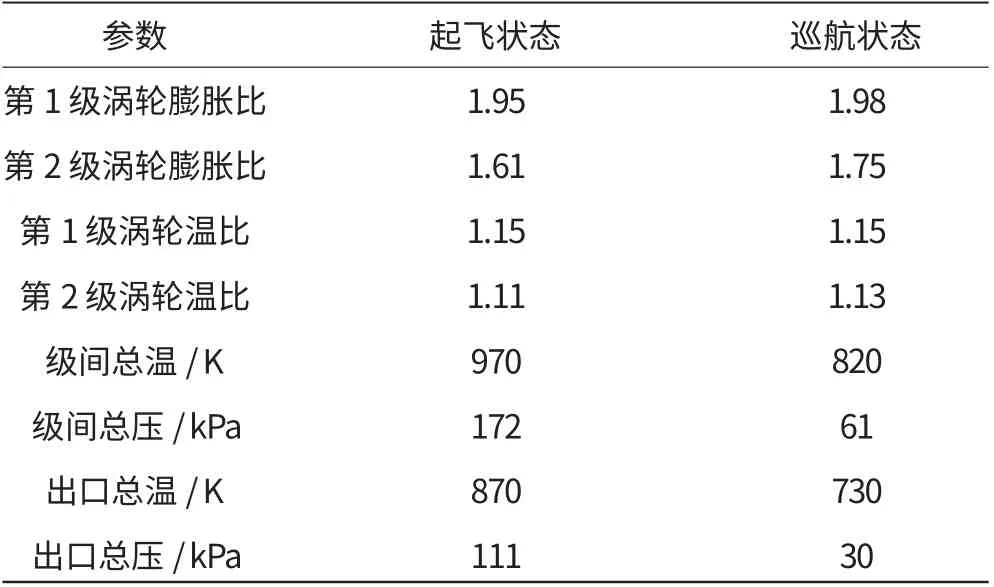

根據功率要求,初步估計地面起飛、高空巡航狀態下的效率分別為93%、92%。由于高空巡航狀態負荷較大,為了保證末級出口氣流角與軸向的偏離較小,選擇其功分配為第1、2級渦輪分別占58%、42%。由于地面起飛狀態下的膨脹比小于巡航狀態下的,根據經驗,在起飛狀態下的第1級渦輪功分配比例將會比巡航狀態下的大,初步預估起飛狀態下的功分配為第1、2級渦輪分別占61%、39%,該分配是否合適在匹配過程中將得到驗證。1維計算參數見表2,由于渦輪流道幾何已知,流道面積和牽連速度都可直接計算。

2.3 速度三角形推導

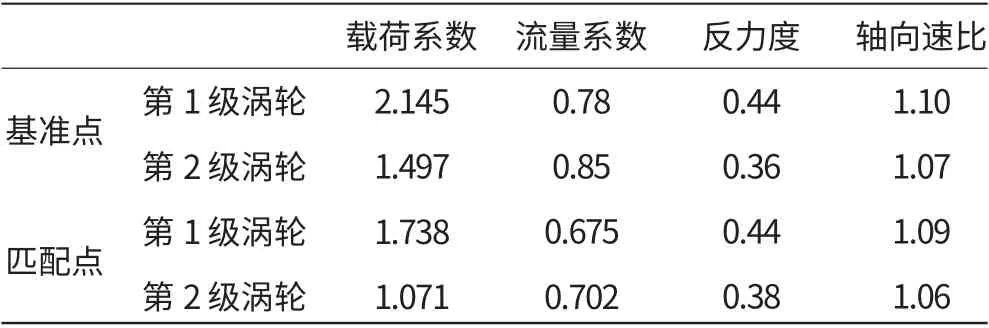

選擇高空巡航、地面起飛狀態分別作為基準點和匹配點。采用動力渦輪多設計點耦合設計方法進行推導計算并調整后,可以得到葉中速度三角形。選擇一定的扭向規律可以得到葉根和葉尖的速度三角形,最終方案為第1、2級渦輪分別選擇中間和等角扭向規律,并認為渦輪在基準點和匹配點的扭向規律基本不變,見表3。

表2 1維計算參數

表3 基準點及匹配點速度三角形相似參數

2.4 葉型設計

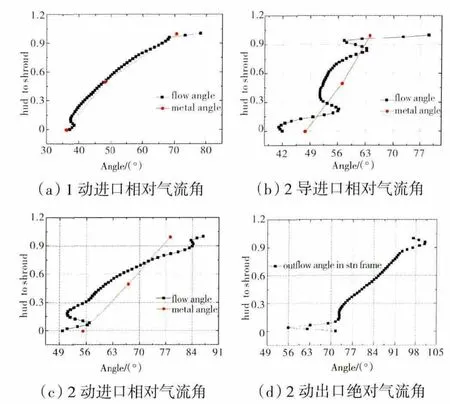

渦輪葉中截面在基準點和匹配點的速度三角形如圖1所示,圖中黑色為基準點,紅色為匹配點。從圖中可見,導葉的絕對出口氣流角和動葉的相對出口氣流角在基準點和匹配點是相同的,符合理論推導的假設前提條件。而進口氣流角在2種狀態下是不同的,對于第1、2級動葉和第2級導葉,若以基準點速度三角形進行葉型設計,在匹配點的葉片將處于負攻角狀態;反之,若以匹配點的速度三角形進行葉型設計,在基準點的葉片將處于正攻角狀態。由于渦輪葉片在適當的負攻角下能獲得較好的性能,在設計過程中兼顧2種狀態下的進口氣流角的前提下,進口幾何構造角的選取較偏向于基準點的速度三角形,同理進行其他截面的分析。對于葉片的3維造型,導、動葉分別采用前緣和質心積疊,葉片數目分別為47、73、59、73。

3 3維數值模擬驗證

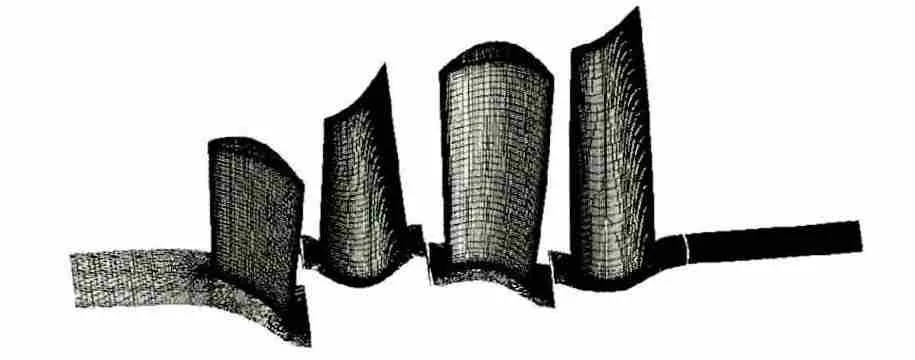

對渦輪在高空巡航、最大連續、地面起飛3種狀態下進行了3維數值模擬,如圖2所示。采用商用軟件CFX13.0求解3維定常黏性雷諾平均N-S方程,數值方法采用時間追趕的有限體積法,空間、時間離散分別采用2階迎風和2階后差歐拉格式。湍流模型選用SST模型。

圖2 3維計算網格

3.1 總體性能分析

在不同狀態下渦輪進口流量計算值與設計值之比mr見表4。從表中可見在各狀態下的流量都達到了設計要求。

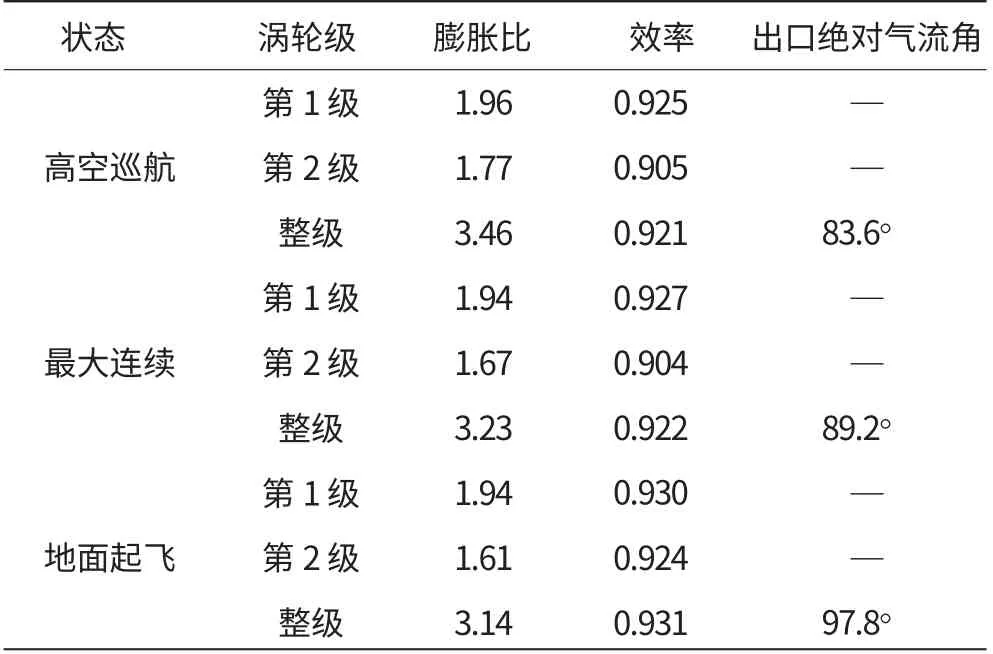

在不同狀態下渦輪各級的功、膨脹比和效率等性能參數以及渦輪末級出口氣流角見表5。從總體性能方面看,渦輪達到了設計要求。根據設計要求可得到不同狀態下的渦輪負荷排序,從大到小依次為:高空巡航狀態、最大連續狀態、地面起飛狀態,所以渦輪的效率排序從小到大依次為:高空巡航狀態、最大連續狀態、地面起飛狀態。在不同狀態下渦輪的效率變化都不大,與設計初衷一致,通過考慮多個狀態點,使渦輪在不同狀態下均能取得較高效率。從氣流角的方面看,由于渦輪在設計時已經考慮了不同狀態下出口氣流角的變化(氣流角偏離軸向均不太大),從而后機匣的損失均不至于過大,在最大連續狀態下基本軸向出氣,在地面起飛狀態下偏離7°有余,在高空巡航狀態下偏離6°有余,可見該方法預估的氣流角較為準確。

表4 在不同狀態下的渦輪進口流量

表5 不同狀態下渦輪總體性能參數

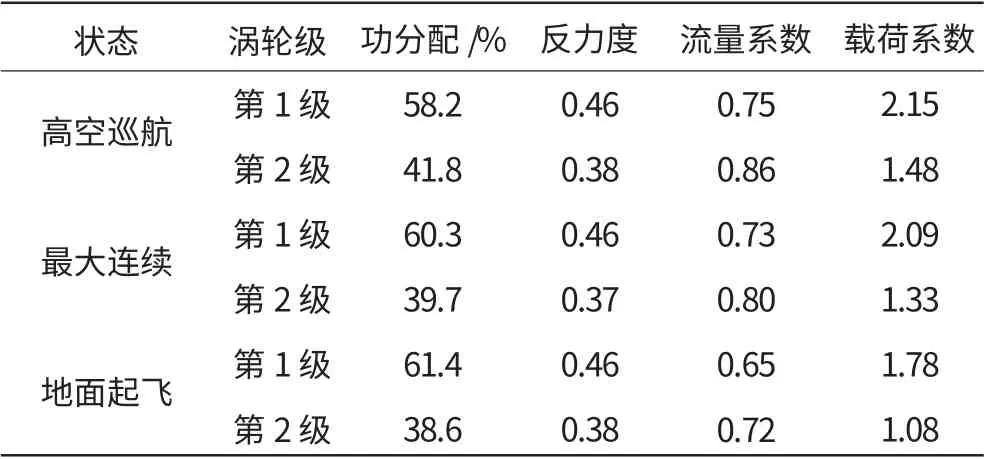

在不同狀態下渦輪的相關設計參數見表6。從載荷系數看,在高空巡航狀態下的負荷最大,為了保證渦輪出口氣流角將較大的負荷放在了第1級渦輪,使得載荷系數超過了2;同時由于第2級渦輪載荷較小,氣流加速性相對較差,均給設計帶來一定難度。從功分配看,在不同狀態下的變化趨勢相同,第1級渦輪功分配系數最大的情況均發生在膨脹比最小的地面起飛狀態。從流量系數看,3種狀態下流量系數變化趨勢一致,在高空巡航狀態下的流量系數較大。反力度在不同狀態下的變化不大。

表6 不同狀態下渦輪設計相關參數

3.2 流場分析

本文只給出了在巡航狀態下的流場分析,在起飛狀態及最大連續狀態下的流場分析與之類似。

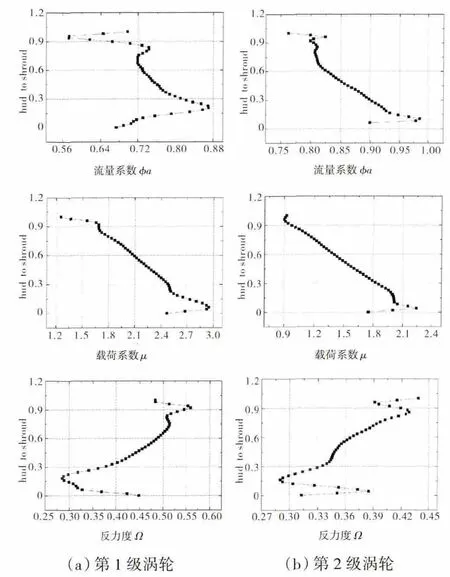

在高空巡航狀態下渦輪各級反力度、流量系數和載荷系數沿徑向的分布如圖3所示。各級反力度的最小值和最大值均處于經驗范圍內,渦輪第1級渦輪扭向規律取中間規律,第2級渦輪由于反力度平均值取得較小,選擇了等扭向規律,反力度沿徑向的變化較小,容易保證根部反力度。

在高空巡航狀態下渦輪各葉片排進口的相對氣流角和葉片的幾何構造角沿徑向的分布,以及渦輪出口絕對氣流角沿徑向的分布如圖4所示。由于設計時進口氣流角的選擇接近于在高空巡航狀態下的速度三角形,因此在該狀態下各葉片排幾何構造角和進口氣流角基本對應。

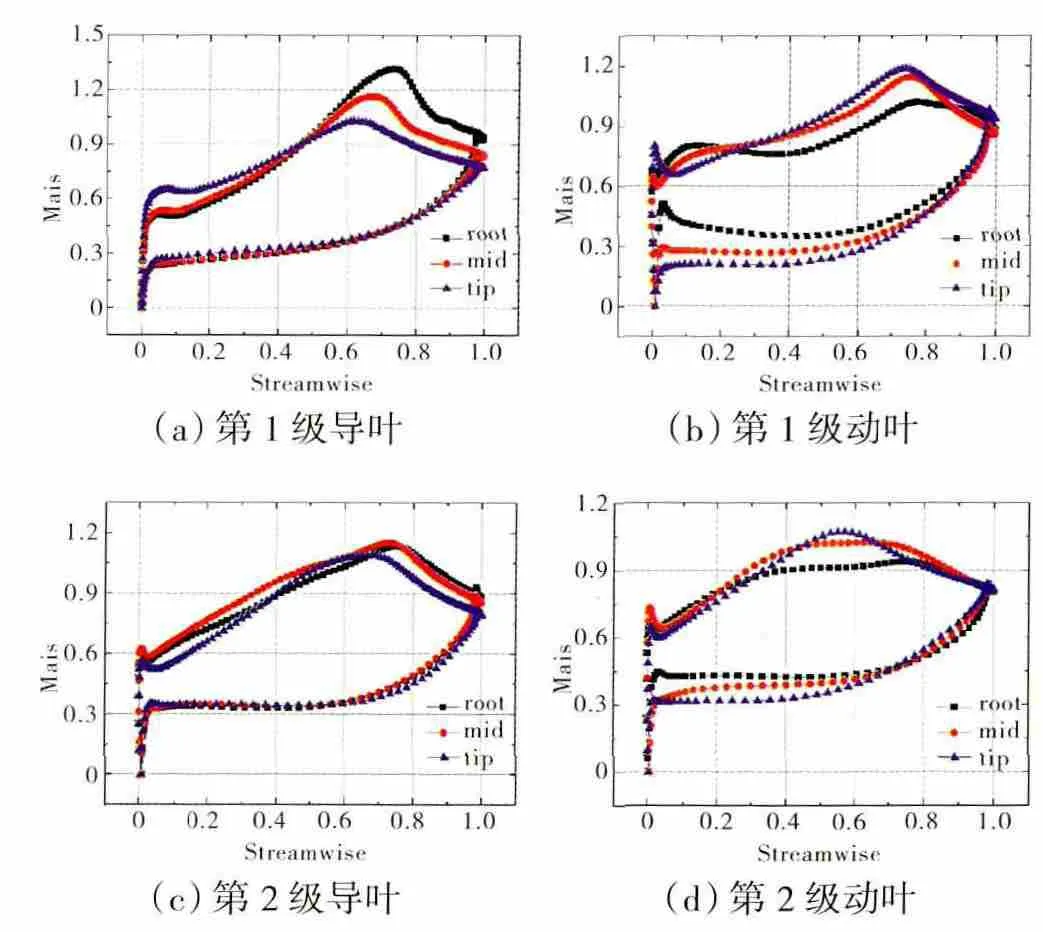

在高空巡航狀態下渦輪各葉片根中尖的負荷分布如圖5所示,用等熵馬赫數表示。各葉片均采用后加載形式,相關研究表明,適當的方式加上尾緣擴散度是比較適合于低壓渦輪的負荷分布形式。由于激波的存在,第1級導葉葉根靠近尾緣處的等熵馬赫數在很小軸向范圍內大幅降低,并出現1個很小區域的壓力平臺。由于葉片根部反力度較小,各級動葉葉根區域流體的加速性均不是很好。

圖3 在高空巡航狀態下設計參數徑向分布

圖4 在高空巡航狀態下的氣流角與構造角

圖5 高空巡航狀態負荷分布

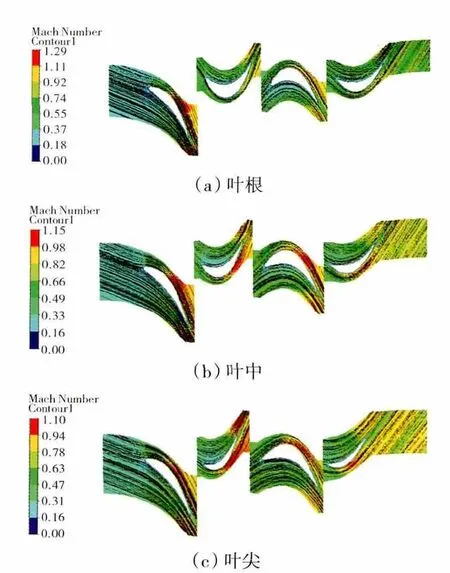

在高空巡航狀態下的葉根、中、尖處S1流面馬赫數云圖和極限流線如圖6所示。從圖中可見渦輪第1級導葉葉根處的激波。由于激波和邊界層的相互作用,渦輪第1級導葉葉根區域發生了分離并再附。

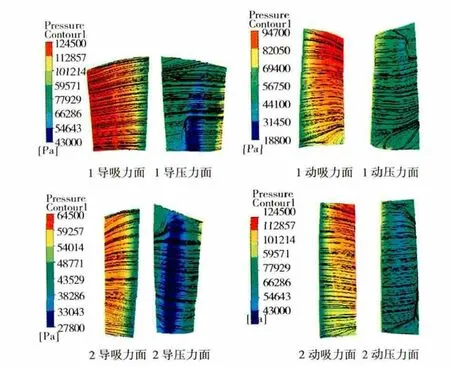

在高空巡航狀態下各葉片表面靜壓云圖和極限流線如圖7所示。由于激波和邊界層相互作用,在渦輪第1級導葉葉根區域發生了分離并再附。

圖6 在高空巡航狀態下葉片S1流面馬赫數及極限流線

圖7 在高空巡航狀態下各葉片表面靜壓力及極限流線

4 結論

(1)多設計點耦合設計方法在設計初始時就能確定渦輪在各設計點的性能;

(2)該方法可以初步計算不同狀態點下的速度三角形,從而估計出其相似參數、出口絕對氣流角等參數;同時,在葉片造型時可以根據不同狀態下的速度三角形進行優化選取進口幾何構造角,使得渦輪在不同狀態下的來流條件較好;

(3)從3維計算結果可知,利用該方法設計出的渦輪在保證各狀態下出口絕對氣流角偏離軸向不大的同時效率差別較小。得到的不同狀態下的速度三角形和設計時理論計算結果變化趨勢一致,并較為接近,理論計算能有效地預估不同狀態下的進、出口氣流角。

致謝

感謝北京航空航天大學能源與動力工程學院鄒正平教授在本課題研究中給予指導和幫助。

[1]季鶴鳴.航空動力百年回顧(三)[J].航空發動機,2003,29(3):56-58.JI Heming.A century of aircraft power plant in retrospect(3)[J].Aeroegine,2003,29(3):56-58.(in Chinese)

[2]瞿立生.民用渦槳發動機發展綜述[J].國際航空,1997(8):49-51.QU Lisheng.Development of civil turboprop engine[J].International Aviation,1997(8):49-51.(in Chinese)

[3]張洪濱.渦槳型飛機的動力[J].兵器知識,2010(3):16-19.ZHANG Hongbin.Power of turboprop aircraft[J].Ordnance Knowledge,2010(3):16-19.(in Chinese)

[4]周輝華.國外渦槳發動機的發展[J].航空科學技術,2013(1):18-22.ZHOU Huihua.The development prospect of turbo-propeller engines[J].Aeronautical Science& Technology,2013(1):18-22.(in Chinese)

[5]崔德剛,常福忠.從運輸機的發展趨勢看渦槳運輸機的前景[J].運輸機工程,2002(3):2-10.CUI Degang,CHANG Fuzhong.Discussion of turboprop aircraft future from aspect of development trend of aerotransport[J].Transport Aircraft Engineering,2002(3):2-10.(in Chinese)

[6]Schmidt H F.Variable-speed turbine:U.S.Patent 1,102,357[P].1914-7-7.

[7]陳云,胡松巖,王雷.1+3/2無導葉對轉渦輪設計特點分析[J].航空發動機,2011,37(4):20-23.CHEN Yun,HU Songyan,WANG Lei. Analysis of design characteristics for 1+ 3/2 vaneless counter-rotating turbine[J].Aeroengine,2011,37(4):20-23.(in Chinese)

[8]付超,鄒正平,劉火星.1+1對轉渦輪氣動設計研究[J].空氣動力學學報,2012,30(3):299-306.FU Chao,ZOU Zhengping,LIU Huoxing.Aerodynamics design of two-stage counter-rotating turbine [J].Acta Aerodynamica Sinica,2012,30(3):299-306.(in Chinese)

[9]鄒正平,周琨,王鵬,等.大涵道比渦扇發動機渦輪內部流動機理及氣動設計技術研究進展[J].航空制造技術,2012(13):49-54.ZOU Zhengping,ZHOU Kun,WANG Peng.Research progress on flow mechanism and aerodynamic design method of high-bypass-ratio engine turbine[J].Aeronautical Manufacturing Technology,2012(13):49-54.(in Chinese)

[10]付超,鄒正平,劉火星.通用核心機渦輪氣動設計準則[J].推進技術,2011,32(2):165-174.FU Chao,ZOU Zhengping,LIU Huoxing.Turbine aerodynamic design criteria of versatile core[J].Journal of Propulsion Technology,2011,32(2):165-174.(in Chinese)

[11]姚李超,鄒正平,張偉昊,等.基于粒子群算法的多級低壓渦輪一維氣動優化設計方法[J].推進技術,2013,34(8):1042-1049.YAO Lichao,ZOU Zhengping,ZHANG Weihao,et al.An optimal method of one-dimensional design for multistage low pressure turbines based on particle swarm optimization [J].Journal of Propulsion Technology,2013,34(8):1042-1049.(in Chinese)

[12]Suchezky M,Cruzen G S.Variable-speed power-turbine for the large civil tilt rotor[R].NASA-CR-2012-217424.

[13]Welch G E,McVetta A B,Stevens M A,et al.Variable-speed power-turbine research at Glenn research center[R].NASA-TM-2012-217605.

[14]Ameri A A. Computational work to support FAP.SRW variable speed power turbine development[R].NASA-CR-2012-217434.

[15]Gerard E.Computational study of the impact of unsteadiness on the aerodynamic performance of a variable speed power turbine[R].NASA-TM-2012-217425.