穿過外涵機匣的管路結構設計

賈 鐸,高 雷,高東武

(中航工業沈陽發動機設計研究所,沈陽110015)

0 引言

渦扇發動機上的外涵機匣主要用于連接中介機匣和渦輪后機匣并傳遞載荷,形成外涵氣流通道,固定內涵穿出的傳感器和管路等,以及固定外部附件、支架和管路等結構件。隨著對發動機的引氣、供油、點火、測試等功能要求的提高,穿過外涵機匣的傳感器和管路的數量也在增加,實現外涵機匣維護性的難度相應增大[1-4]。

本文通過分析現役發動機上穿過外涵機匣的管路結構和設計要求,設計了2種穿過外涵機匣的管路新型結構,以提高外涵機匣的維護性[5]。

1 外涵機匣結構

目前,航空發動機常采用對開式外涵機匣結構,將外部附件、管路等結構件集中布置在外涵機匣的上半區域或下半區域(如圖1所示),以提高發動機的維修、維護能力。如發動機在航修廠使用過程中,需要對有損傷的壓氣機轉子葉片進行快速更換,只需拆下機匣上少量管路、支架以及下半(或上半)機匣、壓氣機靜子機匣即可。外涵機匣分解維護如圖2所示。

在外涵機匣分解維護過程中,穿過外涵機匣的管路結構,直接影響著外涵機匣的拆裝難度和工作量。

圖1 外部結構布置

圖2 外涵機匣分解維護

2 管路結構特點

2.1 補償結構

在發動機最大熱負荷狀態下,核心機機匣的熱膨脹位移相對較大,而外涵機匣的溫度比內涵機匣的低,因而熱膨脹位移相對小,導致內、外涵機匣的軸向和徑向熱膨脹量不一致。穿過外涵機匣的管路若沒有熱協調能力,將在工作時承受額外的應力,可能導致管路或其配件提前失效[6-7]。

解決管路熱協調問題的常用設計方法[8-9]有:

(1)優化管形,適當增加管路的長度,以減小管路剛性;

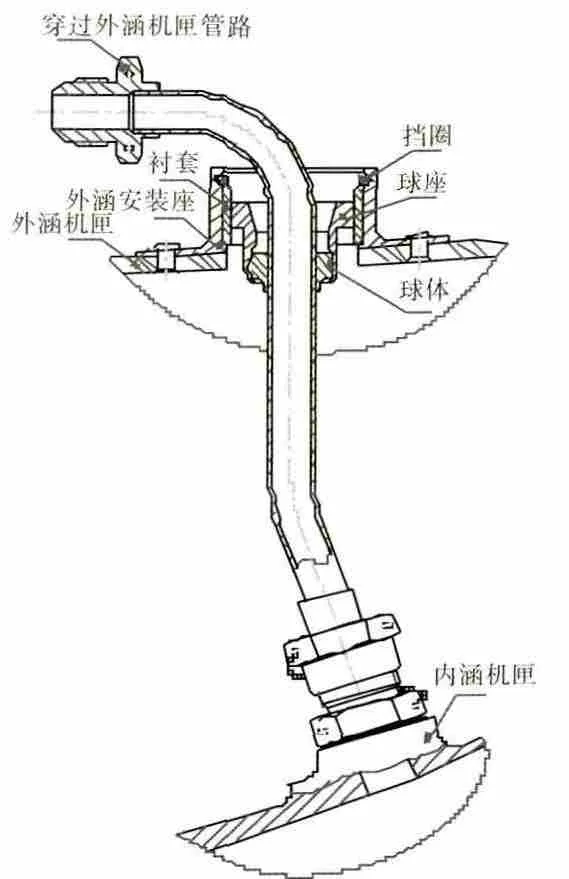

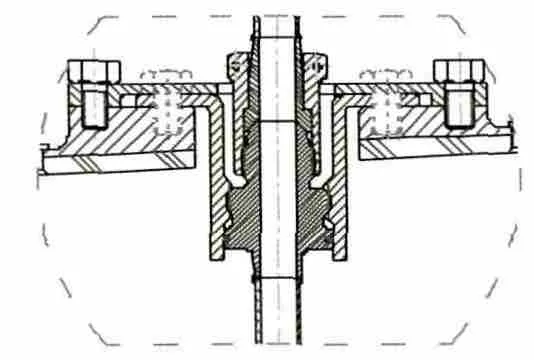

(2)采用浮動補償結構,如圖3所示。直徑φ=8~20mm的通油管路,多采用球座結構;直徑φ=20~36mm的通氣管路,多采用分半式浮動環結構。

圖3 浮動補償結構

2.2 密封結構

為滿足外涵機匣開孔處的密封要求,多采用球座組件與固定襯套配合結構、分半式浮動環與固定襯套配合結構(圖3)。

2.3 連接結構

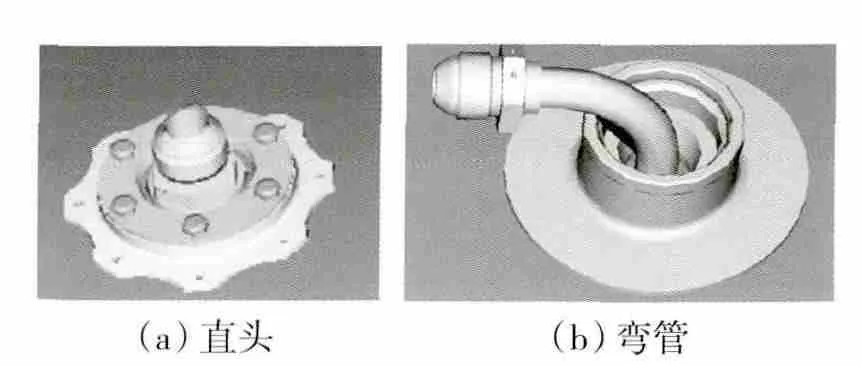

穿過外涵機匣的管路,由于與內涵機匣相連并從外涵機匣穿出,長度較短,多采用1根管路的整體式結構,管路接頭露在機匣外,如圖4所示。為保證機匣外連接管路的外廓要求,將部分管路接頭設計成彎管結構。

圖4 一體式管路結構

3 設計要求

根據穿出外涵機匣的管路結構特點,提出如下設計要求:

(1)管路結構可靠、拆裝方便,減小對外涵機匣的拆裝影響;

(2)管路具有補償能力;

(3)在外涵機匣開孔位置處實現密封;

(4)消除小零件通過外涵機匣孔座掉入發動機涵道內的隱患。

4 管路設計思路

以發動機防冰引氣管(如圖5所示)為例,其現有的結構在航修廠使用過程中存在拆裝不便問題。主要原因是該管路從主燃燒室到外涵機匣外采用1根管路的整體式結構,加之在機匣外接頭采用彎管結構,導致外涵機匣拆裝困難。

針對原防冰引氣管結構特點、相連管路的外廓以及外涵拆裝要求,需設計1種穿過外涵機匣的新型管路結構,以提高該管路的可裝配性,降低機匣拆裝的工作量。主要設計思路為:

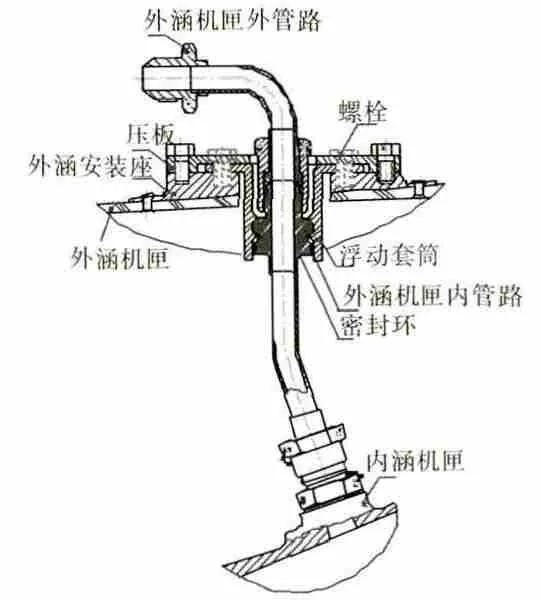

(1)連接結構:將1根管路的整體式結構改為2根管路的分段式結構,斷開位置在外涵機匣開孔處。外涵機匣內、外管路之間的連接采用74°內/外錐面結構,露出機匣外接頭結構保持不變。

(2)密封結構:采用浮動套筒與密封環配合的密封結構,實現外涵機匣開孔處的密封。

(3)補償結構:將球座補償結構改為浮動套筒結構。浮動套筒與密封環間隙配合,外涵機匣內管路可沿機匣徑向自由移動;浮動套筒與機匣安裝座、壓板間隙配合,沿機匣安裝座周向可自由移動,使穿過機匣的管路具有熱膨脹補償能力,以降低管路的工作應力。

圖5 防冰引氣管

(4)分解維護:在外涵機匣外管路上采用加長外加螺母結構,便于施加擰緊力矩;在浮動套筒上采用內花鍵結構,在外涵機匣內管路上采用外花鍵結構,以在機匣外管路裝配時起到反力矩扳手作用。

5 管路設計方案及其實施

5.1 防冰引氣管改進結構(方案1)

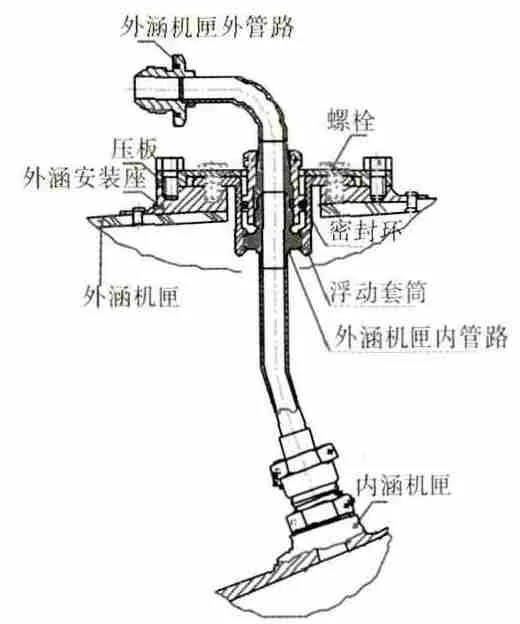

防冰引氣管改進結構方案1如圖6、7所示。在外涵機匣內管路上異型外錐接頭設計有外花鍵和密封槽結構。與之配合的浮動套筒與外涵安裝座、壓板的最小距離大于管路的熱膨脹軸向位移。其中壓板根據發動機空間情況可采用整體或分半式搭接結構。

在分解維護時,將4個螺栓和壓板從外涵安裝座上拆下;安裝工藝螺栓,將浮動套筒固定在外涵安裝座上,通過浮動套筒和異型外錐接頭上的花鍵結構拆下外涵機匣外管路;進而拆下螺栓和浮動套筒。

5.2 防冰引氣管改進結構(方案2)

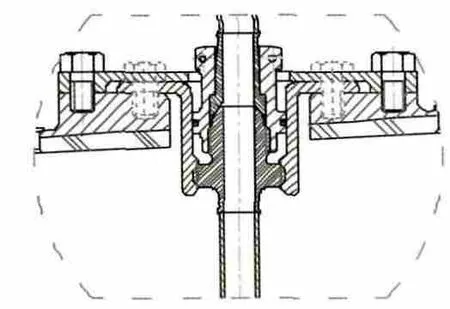

防冰引氣管改進結構(方案2)如圖8、9所示。與方案1的結構差異在于密封環的安裝從外涵內管路改在外涵外管路上;將浮動套筒、外錐接頭的長度縮短,在外加螺母上增加密封槽結構。

分解維護過程同方案1。

圖6 防冰引氣管改進結構(方案1)

圖7 防冰引氣管改進結構放大(方案1)

圖8 防冰引氣管改進結構(方案2)

圖9 CDP引氣管改進結構放大(方案2)

6 結束語

方案1和方案2均考慮了管路連接密封性和拆裝維護性;相比而言,在方案2中,外涵機匣內管路上使用的異型外錐接頭結構簡單,質量較輕,在外加螺母上安裝密封環,操作更便捷。

在發動機防冰引氣管結構改進時,繼承了原外涵機匣內、外管路的接頭結構,僅重新設計了穿過外涵機匣的管路連接、密封、補償結構。

新型管路結構具有結構簡單、拆裝便捷、安全可靠、互換性好等優點,可滿足管路補償和外涵機匣的密封要求,為發動機型號研制提供設計思路。

[1]李俊昇,文放,劉濤.管路連接中的約束設計(上)[J].航空標準化與質量,2010(4):21.LI Junsheng,WEN Fang,LIU Tao.Constraint design in tube coupling(PartⅠ)[J].Aeronautic Standardization and Quality,2010(4):21.(in Chinese)

[2]李俊昇,文放,劉濤.管路連接中的約束設計(下)[J].航空標準化與質量,2010(5):37.LI Junsheng,WEN Fang,LIU Tao.Constraint design in tube coupling(PartⅡ)[J].Aeronautic Standardization and Quality,2010(5):37.(in Chinese)

[3]白曉蘭,張禹.航空發動機管路智能布局[J].機械設計與制造,2013(9):12.BAI Xiaolan,ZHANG Yu.Pipe routing algorithm for aeroengines[J].Machinery Design and Manufacture,2013(9):12.(in Chinese)

[4]柳強,王成恩,白曉蘭.基于工程規則的航空發動機管路敷設算法[J].機械工程學報,2011,47(5):35.LIU Qiang,WANG Chengen,BAI Xiaolan.Engineering rules-based pipe routing algorithm for aero-engines[J].Journal of Mechanical Engineering,2011,47(5):35.(in Chinese)

[5]呂春光,邱明星,田靜,等.航空發動機外涵機匣結構建模方法研究[J].航空發動機,2012,38(1):18.LYU Chunguang,QIU Mingxing,TIAN Jing,et al.Study of modeling method for aeroengine bypass duct[J].Aeroengine,2012,38(1):18.(in Chinese)

[6]李俊昇,文放.航空發動機管路件標準化的整體構思[J].航空標準化與質量,2010(1):6.LI Junsheng,WEN Fang.Overall conception of aeroengine piping and fitting standards[J].Aeronautic Standardization and Quality,2010(1):6.(in Chinese)

[7]李迎春,胡詩凡,沈博智.發動機管路防漏措施[J].工程機械與維修,2012(7):4.LI Yingchun,HU Shifan,SHEN Bozhi.The measures of engine pipeline leakage[J].Construction Machinery and Maintenance,2012(7):4.(in Chinese)

[8]趙傳亮,尚守堂,馬宏宇,等.燃氣輪機燃燒室中的管路設計[J].航空發動機,2014,40(5):39-44.ZHAO Chuanliang,SHANG Shoutang,MA Hongyu,et al.Design of pipelines for gas turbine combustor[J].Aeroengine,2014,40(5):39-44.(in Chinese)

[9]劉長福.航空發動機結構分析[M].西安:西北工業大學出版社,2006:55-61.LIU Changfu.Analysis of aeroengine structure[M].Xi’an:Northwestern Polytechnical University Press,2006:55-61.(in Chinese)