銅管釬焊工藝評定及工程應用

趙麗輝 國忠齊 陳建敏

1. 工程概況

施工中所涉及的材料全部依據中國標準生產。管道母材牌號為TP2Y (GB/T18033—2007 “ 無 縫 銅 水管 和 銅 氣管”),2#磷脫氧銅(純銅),規格為φ 15~φ54mm,壁厚為1.0~2.0mm。管道總計600余道焊口。

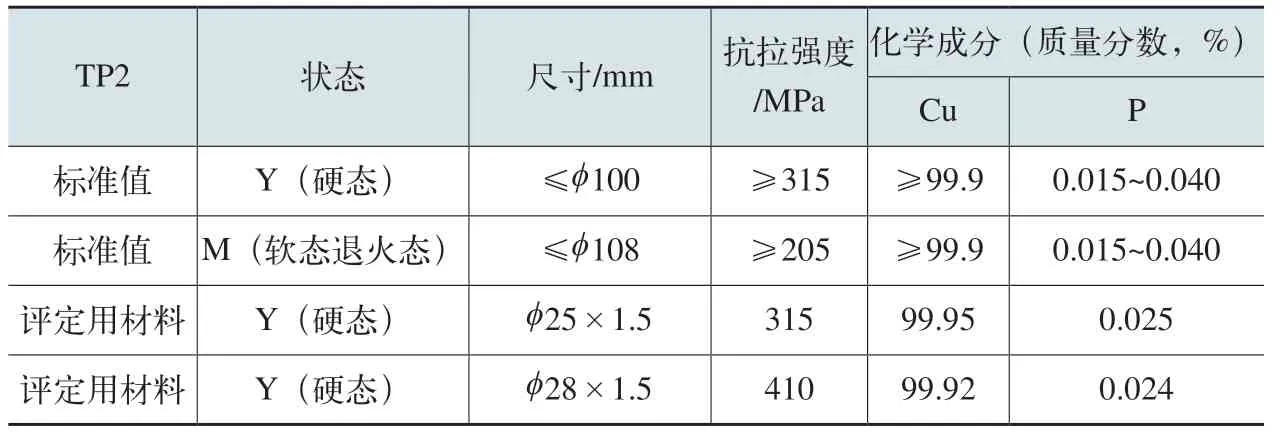

表1 材料化學成分及力學性能

表2 釬料的化學成分(質量分數) (%)

2. 工藝評定準備

根據設計的要求,在施焊前依據ASME第Ⅸ卷2007版(QB釬焊評定篇)標準進行評定。

(1)接頭形式、管壁厚度TP2Y壁厚較小,易冷加工,工程中管與管連接采取搭接。此次施工中母材厚度為1.0~2.0mm,為保證工藝評定所覆蓋的厚度范圍滿足工程需要,選用φ 28mm×1.5mm與φ 25 mm ×1.5mm的銅管進行評定。

評定用銅管的力學性能符合GB/T18033—2007《無縫銅水管和銅氣管》標準,化學成分符合GB/T5231—2001《加工銅及銅合金化學成分和產品形狀》標準;材料化學成分及力學性能如表1所示。

(2)接頭搭接長度 標準中QB408.4 規定搭接接頭已評定的重疊部分長度為實際焊接時允許的最小重疊長度。工程中管與管接頭的搭接長度均>10mm,故選取搭接長度為10mm進行評定試驗。

(3)釬料的選擇 選擇國產銅磷銀硬釬料, 型號為B Cu91PAg(GB/T6418—2008),相當于 ASME SFA 5.8/ SFA 5.8M BCu P—6。釬料的化學成分如表2所示。

根據所選釬料BCu91PAg,其釬縫間隙在0.05~0.13mm內最為適宜。評定用兩管的釬焊間隙為0.085mm,在適于釬焊的間隙范圍內。

(4) 漫流位置選擇 標準中規定當橫向漫流或垂直向上漫流位置評定合格時,可替代垂直向下漫流位置。因此,選取橫向漫流和垂直向上漫流位置各做一個評定,即可最大限度滿足實際施工的需求。

3. 工藝評定的實施

(1)焊件表面清理 焊件在焊前的加工過程中可能會產生氧化膜、粘上油污,直接影響焊接質量。因此,在焊前需對搭接位置及周圍10mm范圍內用丙酮進行化學清洗,露出銅金屬光澤后用布擦凈,為下一步做準備。

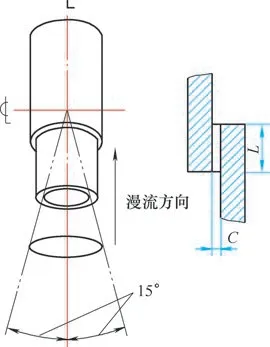

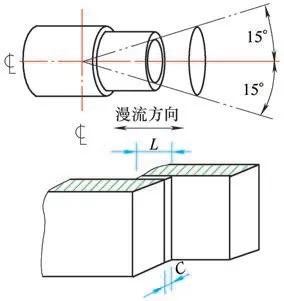

(2)釬焊工藝過程 第一,釬焊的位置。分別針對橫向漫流及垂直向上漫流方向進行評定(見圖1、圖2)。

第二,釬焊火焰選擇。加熱火焰選擇中性焰,其氧氣與乙炔的混合比為1.0~1.1,以確保加熱時的溫度。

第三,加熱要點。加熱時,為保證加熱均勻,應將火焰沿接頭來回擺動,使其均勻加熱,以防止接頭形成氣孔、夾渣及裂紋等缺陷。將全部接縫加熱后,再將釬料放在釬焊間隙處,切忌用火焰直接加熱釬料,當溫度達到732~816℃時,熔化的釬料通過毛細作用,向溫度高的釬焊間隙內滲透,在兩個緊密貼合的接頭接觸面之間自動流開鋪展,連續向前移動加熱火焰,同時移動釬料使之不斷熔化,直至填滿整個釬焊間隙,并在釬焊間隙周圍形成飽滿的釬角時停止加熱。

釬焊結束后,應使焊件自然冷卻,冷卻后清除接頭處的殘渣及氧化物。

(3)檢測 第一,外觀檢查。確定釬焊接頭的致密性,如釬料的連續性、沿著接頭的尺寸、輪廓和潤濕情況。

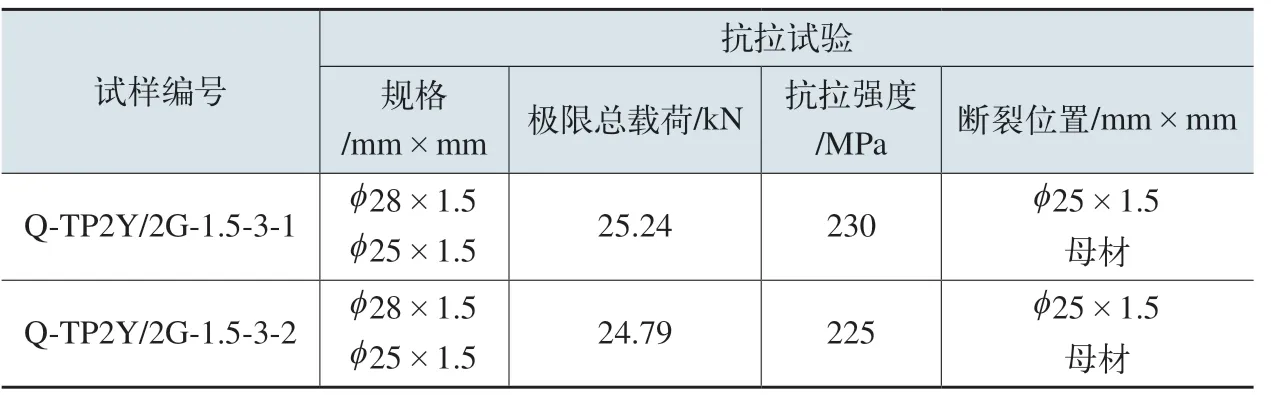

第二,拉伸試驗。確定其是否滿足使用性能。評定試驗結果如表3、表4所示。

標準中規定:拉伸試驗合格標準是試樣的抗拉強度不小于退火狀態母材所規定的最小抗拉強度。因標準中TP2的最小抗拉強度為205MPa(GB/T18033—2007狀態M退火態),所以試驗結果滿足標準要求。

第三,焊縫切片試驗。使用5倍放大鏡觀察各側面的致密性,以確定釬料是否從填加一側漫流穿過接頭到達另一側,結果滿足致密性要求。

(4)評定結論 評定試驗的各項檢驗結果均滿足標準要求,評定為合格。

4. 結語

根據合格的釬焊評定編制了釬焊工藝規程,用于指導實際釬焊施工。同時對參與工程施工的釬焊工進行了相應的技能評定,使其具有了相應的釬焊資格。工程結束應用至今四年多,未出現任何問題。

圖1 垂直向上漫流

圖2 橫向漫流

表3 垂直向上漫流評定的拉伸試驗結果

表4 橫向漫流評定的拉力試驗結果