金屬管材切割工藝的應用

謝延東 賈倫

1. 概述

根據現場施工需求,在管道切割下料時我公司常用的方法為手工氣焊切割、磁力自動管道切割機、數控相貫線數控切割機切割。每種設備及其相應的切割工藝在具體應用中有相應優點,同時也存在某些問題和不足。

(1)手工氣焊切割(常州市俊威焊割工具廠) 優點:操作簡便快捷,非常適合無需高精度封壓焊口的現場切割。

缺點:需要具有專業技能水平的氣焊技工;如需要高精度的相貫線焊口,則需要專門技術人員進行精確放樣;采用制作樣板、劃線、人工放樣、手工切割及人工打磨等落后繁復操作工藝。這種切割方式自動化程度低,工作強度大,對工人的操作技術水平及熟練程度要求更加嚴格,加工質量、加工精度難以得到保證,很容易造成工件報廢。

(2)磁力行走小車切割(長沙拓博焊接技術有限公司) 優點:磁力式是利用磁力小車做行走機械,實現了自動切割。

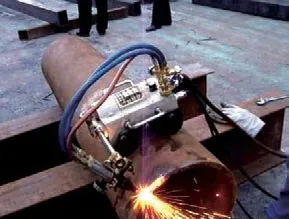

缺點:第一,對鋼管圓度不好的情況下,磁力小車沿管壁走,行走路徑改變,特別是大口徑鋼管,焊接后圓度很難保持很好,切割效果不好。第二,在表面有涂層或保溫層等情況下,磁力減少,無法克服自重,磁力式無法工作。第三,在切割有縫管特別是螺旋管時,磁力式行走軌跡發生變化,磁力小車在經過螺旋管的焊縫處易掉下來或是由于顛簸,行走機構車輪走偏。第四,不銹鋼等無磁性管道不能切割。第五,磁力切割機放置到管子上的時候很難保證切割機體與管子端面的平行,行走偏差不可避免,管徑越大,偏差越大,因此常常先畫線,切割過程中再由工人實時監控,出現偏差再手動干預,浪費工時,同時又不能徹底保證質量, 如圖1所示。

另外,有廠家針對磁力式可能下落這一缺點,可外配固定鏈條等機構,但仍然不能解決由于管徑誤差與圓度誤差帶來的切割精度的損失。

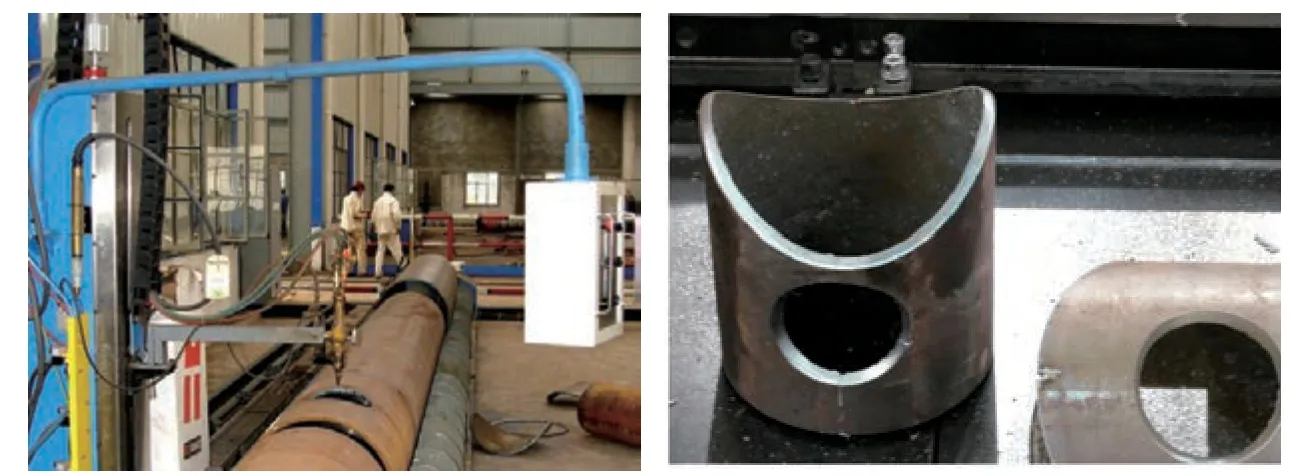

(3)相貫線數控切割機(北京林克曼數控技術股份有限公司) 優點:是一種對鋼管與有色金屬管子的結合處相貫線孔、相貫線端部、彎頭(蝦米節)進行自動計算和切割的設備。數控相貫線切割機能十分方便的切割加工此類工件,無需操作者計算、編程,只需輸入管道相貫系統的管子半徑、相交角度等參數,機器就能自動切割出管子的相貫線、相貫線孔以及焊接坡口。

缺點:設備昂貴。管材需在車間切割好后,轉運到施工現場,無法進行現場作業施工,如圖2所示。

圖1 磁力行走小車切割

2. 不同切割技術應用

在多年的生產實踐中,我們總結出了不同的管道切割方式,能達到其相應管道切割、坡口切割的質量要求與不同的生產效率。

下面介紹不同切割方式在具體項目中的應用:

(1)手工切割 在防腐管道二廠改造項目中,要求重新預制四件存管平臺。平臺由φ168mm×10mm厚壁鋼管預制而成。由于鋼管焊接處無需密封,只需要達到相應的焊接強度即可,在鋼管焊接下料過程中,我們選擇了現場放樣手工氣焊切割的方法。此方法簡便快捷,無需多次轉運鋼管材料。邊下料,邊焊接,10個工人,僅用了12h即完成了平臺的預制任務。

(2)磁力行走小車切割 在大慶油田第三采油廠北Ⅱ-Ⅱ高壓注水項目中,工程要求對φ 273mm×22mm三層PE防腐管道進行坡口處理。由于我公司的金屬切削坡口機,不適合完成如此壁厚鋼管的坡口處理,最終決定采用磁力行走小車切割。利用此方法完成了7k m管線的坡口處理工作。坡口質量合格,焊接管線得到了監理方和甲方的驗收,如圖3所示。

(3)數控管子相貫線切割機 在大慶煉化30萬t聚丙烯裝置改建項目中,有大量不同規格的管線需要相貫連接。為了保證連接結構的密封與美觀,需嚴格沿著管子相貫線的軌跡進行切割。當為焊接接頭使用的時候,在相貫線切割的同時要留出焊接坡口。因此我公司采用了操作方便靈活、能滿足加工精度要求的數控相貫線切管機,如圖4所示。

圖2 相貫線數控切割機

圖3 磁力行走小車切割具體應用

圖4 相貫線數控切割機具體應用

3. 管道切割設備的進一步研究和發展

伴隨我國工業的迅速發展,對切割質量、精度的要求也不斷提高,為了提高生產效率、保證產品質量、實現相貫線的自動切割,數控切割機的發展必須要適應現代工業發展的要求。

(1)火焰相貫線切割 從現在幾種通用數控切割機應用情況來看,火焰相貫線切割機功能及性能已比較完善,其材料切割的局限性(只能切割碳鋼管),切割速度慢,生產效率低,使其適用范圍逐漸在縮小,市場不可能有大的增加。

(2)等離子相貫線切割機 具有切割范圍廣(可切割所有金屬材料),切割速度快,工作效率高等特點,未來的發展方向在于等離子電源技術的提高、數控系統與等離子切割配合問題,如電源功率的提升可切割更厚的板材;精細等離子技術的完善和提高可提高切割的速度、切面質量和切割精度;數控系統的完善和提高以適應等離子切割,可有效提高工效和切割質量。

(3)專用相貫線切割機 適用于各種管材上切割圓柱正交、斜交、偏心交等相慣線孔、方孔、橢圓孔,并能在管子端部切割與之相交的相慣線。這種類型的設備廣泛應用于金屬結構件生產,電力設備、鍋爐業、石油及化工等工業部門。

4. 結語

隨著計算機技術的升級,先進的數控技術應用到了相貫線切割領域,使得高精度相貫線的高效切割得以實現。但在具體應用中還應注重傳統氣割工藝的培養與保留,最大限度的發揮不同工藝在管線切割方面的優勢,機動、靈活、高效、高質的完成不同的生產任務。