國外渣油加氫技術研究進展

?

國外渣油加氫技術研究進展

張慶軍,劉文潔,王鑫,蔣立敬,耿新國

(中國石油化工股份有限公司撫順石油化工研究院,遼寧撫順113001)

摘要:隨著原油劣質化趨勢的加劇及環保法規的日益嚴格,渣油加氫技術已成為煉廠提高輕油收率的關鍵技術。本文針對目前主要的渣油加氫技術,比較了固定床、沸騰床、懸浮床、移動床四大類型渣油加氫技術的優勢和不足,重點分析了國外主要的渣油加氫技術的研究進展,探討了未來的發展趨勢。固定床加氫技術最成熟,在可預見的未來仍將占據渣油加氫的主導地位;沸騰床加氫技術日趨成熟,代表未來渣油加氫的發展方向;移動床加氫技術暫不作為渣油加氫的有效手段;懸浮床加氫技術尚未實現工業化應用,正在建設多套工業裝置,具有良好的發展前景。渣油加氫技術與其他重油加工工藝進行優化集成,將會顯著提高煉廠的經濟效益。

關鍵詞:加氫;固定床;沸騰床;移動床;懸浮床

第一作者及聯系人:張慶軍(1983—),男,工程師,碩士,研究方向為渣油加氫工藝開發。E-mail zhangqingjun.fshy@sinopec.com。

全球常規石油資源儲量為3×1012~4×1012bbl,而非常規石油資源,包括重油、超重油和油砂瀝青的儲量接近8×1012bbl[1]。隨著原油重質化、劣質化趨勢的加劇,市場對輕質油品需求的不斷增加以及環保法規的日益嚴格,重油尤其是渣油的高效轉化和清潔利用成為世界煉油工業關注的焦點。渣油加氫是解決重油深加工最合理也最有效的方法[2-3]。

目前,世界上渣油加氫工藝類型有四大類,即固定床、沸騰床(又稱膨脹床)、移動床和懸浮床(又稱漿態床)渣油加氫,已工業化的有固定床、沸騰床和移動床3種。渣油加氫能力約為281萬桶/天,占到全球渣油加工能力的17%。其中,約82%為固定床加氫處理,18%為沸騰床加氫裂化,尚沒有懸浮床加氫裂化的工業應用裝置[4]。固定床加氫技術成熟性最高,發展最快,裝置最多;沸騰床加氫技術發展迅速,不斷得到推廣應用;移動床加氫技術目前主要用作固定床的預處理系統;懸浮床加氫技術取得突破性進展,有待于進一步完善[5-6]。

1 固定床渣油加氫技術

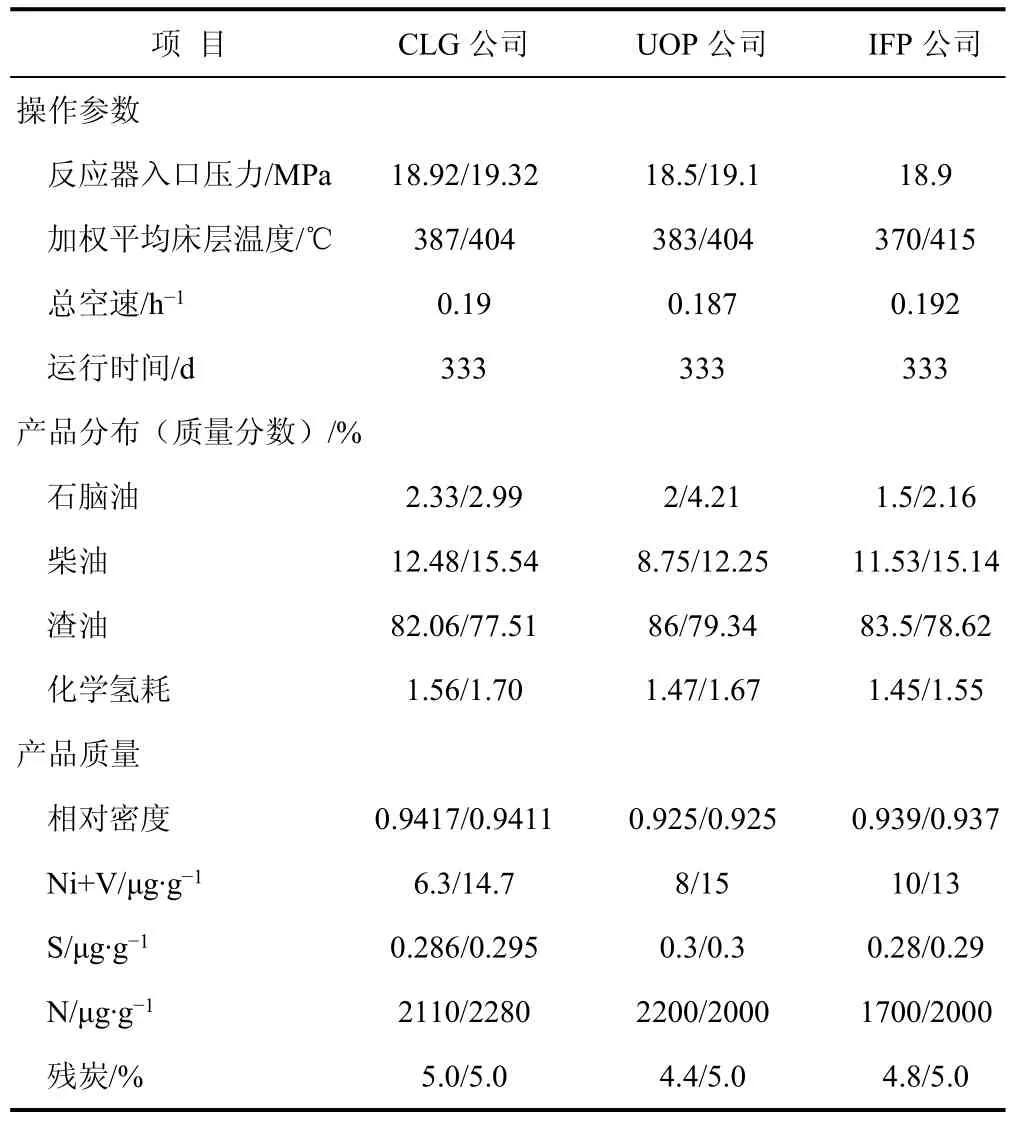

固定床渣油加氫技術在20世紀60年代就已經比較成熟,得到大量的工業應用,目前全世界約有70套工業裝置,總加工能力達到123.255Mt/a[7]。國外典型的固定床渣油加氫技術有美國CLG公司的RDS/VRDS工藝和UOP公司的RCD Unionfining工藝以及法國IFP公司的Hyval工藝等。CLG公司是由Chevron與ABB Lummus Golabl共同組建的一家技術公司,采用CLG專利技術的渣油加氫能力占全球的50%以上[6]。UOP公司是世界上最早擁有渣油加氫技術的專利技術公司,其渣油加氫工藝占全球渣油加氫市場30%以上的份額,具有很成熟的技術和經驗[6]。IFP公司的可在線切換反應器(PRS)專利技術能夠降低反應壓降、延長運行周期、減少催化劑裝填量。表1為上述3家公司的工藝技術情況[6]。

表1渣油加氫工藝技術對比

1.1固定床渣油加氫技術的優勢和不足

固定床渣油加氫技術的優點是工藝成熟,產品收率高、質量好,脫硫率可以達到90%以上,工藝和設備結構簡單,投資費用少,操作穩定。固定床渣油加氫裝置可以加工世界上大多數含硫原油和高硫原油的渣油,主要對殘炭和金屬含量有嚴格的要求,而對硫含量和氮含量的要求相對不太嚴格[8-9]。

固定床渣油加氫技術主要用于催化裂化原料的加氫預處理,雖然轉化率可以達到35%~45%,但由于要兼顧脫硫、脫殘炭、脫金屬和芳烴飽和的需要,所以一般轉化率只有15%~20%[10]。此外,固定床渣油加氫技術還有以下兩大缺陷。

(1)在劣質原料加工方面有一定的局限性。為保證裝置的運轉周期,通常需要控制原料油的總金屬含量小于150μg/g,殘炭小于15%,瀝青質含量小于5%[11-12]。在處理高金屬和高膠質、瀝青質含量的原料時,催化劑結焦和失活較快,床層易被焦炭和金屬有機物堵塞,產生壓降和熱點。同時,固定床渣油加氫裝置很難將高硫渣油的含硫量降至100~200μg/g(催化裂化裝置需要生產含硫量小于10×10?6的清潔汽油組分)。

(2)催化劑用量很大。催化劑使用壽命短,無法及時更換催化劑,空速很低,運轉周期較短(一般在12~15個月),所以工業應用的局限性很大[10,13]。

1.2國外固定床渣油加氫技術研究進展

近年來,國外煉油技術開發機構在固定床渣油加氫技術的研發方面取得了一些新進展。

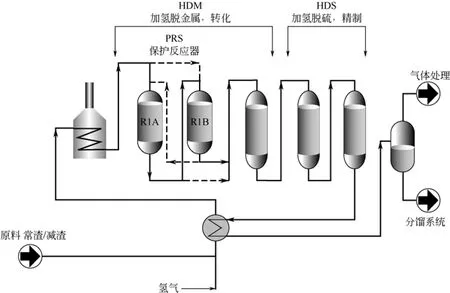

1.2.1在工藝上的進展

固定床反應器前加上UFR和PRS保護反應器技術,是固定床渣油加氫技術的重要進展。由于固定床加氫反應器的第一個床層容易堵塞,產生壓力降,影響裝置操作周期。為了克服固定床對原料要求較高的缺點,通常會在主反應器前加設PRS可切除、可切換保護反應器或上流式反應器(up flow reactor,UFR)[14]。CLG公司的UFR工藝和IFP公司的Hyval工藝提高了固定床對原料的適應性,可加工雜質含量較高的原料油,大大延長了操作周期。UFR工藝是一種上流式固定床加氫技術,反應物流自下而上,使催化劑床層輕微膨脹,從而解決了常規固定床反應器初末期壓力降變化大的問題,2000年首次實現工業化。目前采用UFR技術的工業裝置有3套,總加工能力達19.35Mt/a[15-16]。Hyval工藝(圖1)采用一個互換式保護反應器系統(permutable reactor system,PRS),可以處理金屬含量達350μg/g的原料油。兩臺帶有連鎖裝置的保護反應器可以輪換操作,并可以快速裝卸催化劑。通過特殊的高壓切換閥,可以使這兩個保護反應器在裝置運轉中變換操作方式,如單獨、串聯(或并聯)使用。當一臺保護反應器內的催化劑失活后,可在運轉中切換至另一臺保護反應器,而裝置無需停工。韓國雙龍煉油廠的渣油加氫裝置是最早、也是最具代表性的采用PRS技術的渣油加氫裝置,該技術可加工100%減壓渣油,裝置已成功運行10余年,并且進行過超過10次的催化劑切換工況。目前有7套采用Hyvahl技術的工業裝置在運轉,處理量為18.50Mt/a,還有3套裝置在設計建設中,規模約為4.0Mt/a[17]。

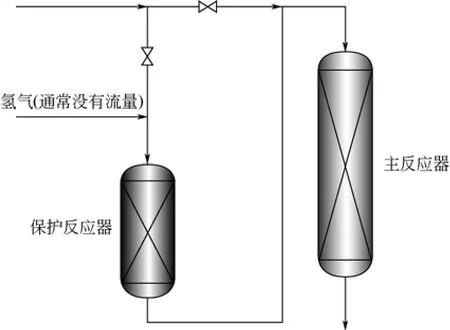

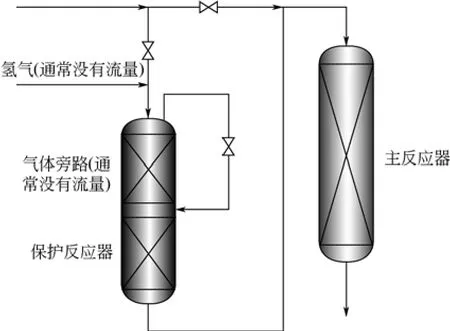

UOP公司的固定床加氫技術在保護反應器與主反應器之間增設旁路,如圖2所示,旁路上的閥門可以控制保護反應器的流量,確保其溫度高于脆化溫度[18]。UOP公司對高雜質含量原料的固定床加氫處理技術使用兩床層保護反應器;其內部氣體旁路如圖3所示,可最大限度利用保護床層的催化劑、最大限度減小壓力降的增加;與保護反應器催化劑替換系統相比更有效,且更具有經濟性[18]。

1.2.2在工程上的進展

圖1 Hyvahl工藝流程圖

圖2 帶旁路的保護反應器示意

圖3 高雜質含量原料的保護反應器示意

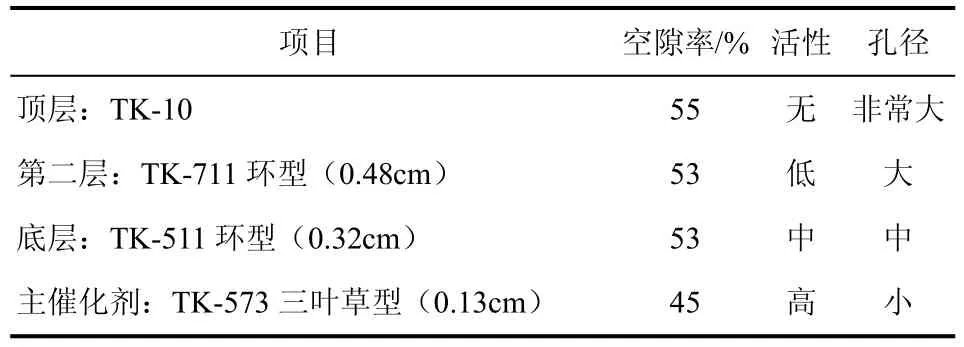

(1)發展催化劑級配裝填技術和密相裝填技術。為提高催化劑的利用率和床層空隙率,同時降低床層的壓降,Chevron公司、Albemarle公司、荷蘭Tops?e公司開發了專利催化劑級配裝填技術。根據催化劑的物理形狀、大小和催化反應功能的不同,順序裝填頂層催化劑,以解決頂層堵塞問題[9]。Tops?e公司的催化劑級配技術使得煉油廠在采用高活性加氫處理催化劑時不會因壓降問題導致過早停工。Tops?e公司設計了大約20種床層級配材料,目的是增加催化劑床層上部各層的空隙體積。表2 是Haldor Tops?e公司典型的催化劑床層級配方案[19]。在該體系中,原料油中顆粒較大的雜質在大空隙率的頂床層中沉積,而顆粒較小的雜質分散于其下面的床層中。這使得催化劑床層堵塞和壓降升高的可能性降至最低。Haldor Tops?e公司的催化劑級配技術已用于全球數百套加氫處理裝置。IFP公司開發了CatapacTM催化劑密相裝填技術。Catapac技術主要通過輕型的高速裝填機來確保催化劑的安全快速裝填,采用Catapac技術可使催化劑均勻分布于整個床層。對于給定的反應器容積,Catapac技術能夠將催化劑的裝填量提高20%,與傳統密相裝填技術相比,Catapac裝填方法較為溫和,能夠減少催化劑的斷裂和粉碎。Catapac技術的應用已超過500次,催化劑裝填總量超過1萬噸。

表2 Haldor Tops?e公司的典型催化劑床層級配方案

(2)在裝置大型化上取得重要進展。CLG公司將在科威特國家石油公司建設世界上最大的3套渣油加氫處理裝置,每套裝置能力達到11萬桶/天。這3套裝置將采用UFR技術,每套裝置采用兩個反應器,共用一個分餾裝置,相當于單個反應器的能力達到5.5萬桶/天[15]。出于投資方面的考慮,單系列最大加工能力是各國外專利商的追求目標。單系列最大處理能力取決于工藝流程設置、高壓靜設備機加工水平和裝置能耗指標。CLG公司采用爐前混氫兩相流換熱流程,反應進料加熱爐采用兩路對稱自然分配方案。由于加熱爐爐管壓降的限制,單系列最大處理能力為2.4~2.5Mt/a。在處理量較大的裝置中,UOP公司采用單相換熱、混相反應進料加熱爐,各爐管流量靠調節閥調節,爐管可采用4路,因而解決了爐管壓降過高的問題,其單系列最高處理量為2.8~3.0Mt/a,但該方案增加了高壓換熱器的臺位數和總面積[7]。

(3)Genoil公司開發加氫轉化改質(GHU)技術。GHU技術克服了傳統固定床反應器傳質和傳熱不充分的缺點,使用專利混合設備使烴原料與氫氣混合,實現較低溫度和壓力下的高轉化率。CHU工藝使用固定床反應器,緩和操作條件,其操作費用低于其他加氫轉化工藝。該技術已經進行工業演示。在加拿大Alberta省Genoil重油改質裝置的試驗結果已達到生產合成原油的要求。試運轉結果表明脫硫率達到91.6%,脫氮率達到45.9%,脫金屬率達到86.4%。

(4)固定床內構件入口擴散器、氣液分配盤、積垢籃筐、冷氫箱、出口收集器、催化劑支撐和液體再分配盤等技術不斷完善。反應器大型化以后,內構件的先進適用性將更加重要。國外各大石油公司最近幾年在加氫反應器內構件的研究改進和完善方面都取得了一些重要進展。Shell公司開發的加氫反應器內構件可提高裝置處理能力30%~40%,高效HD分配盤使反應器床層頂部物流分布均勻性由10%~20%提高到80%;超平流擋板(UFQ)占用空間小,使反應溫度分布更均勻。Shell反應器內構件目前已用于350多套新建或改造的煉油裝置。Tops?e公司加氫反應器內構件可使反應器頂部床層溫差控制在<±5°F,急冷段下游床層入口處徑向溫差<±1°F。Tops?e公司的反應器內構件已用于全球240套以上的加氫裝置。UOP公司開發了UltraMixTM加氫反應器內構件。UltraMixTM降低了床層徑向溫差,降低了對床層水平度的要求,保證氣/液分布均勻,減少零部件數量,方便維修,改善急冷混合狀況,降低內構件高度及提高催化劑利用率和裝填量;床層徑向溫差可控制在<3℃,餾分油收率提高2%。目前已用于300多套工業裝置。CLG公司開發了新型ISOMIX?系列反應器內構件[20],采用設計獨特的混合箱,可使催化劑床層之間的物料更加完全地混合、急冷和平衡,防止溫度或者濃度分布不均,高效噴嘴可在催化劑表面形成更加均一的氣液分布,在氣-液噴霧狀態良好的條件下,催化劑達到完全浸濕所需的床層厚度有所減小,催化劑利用率提高,同時增強了分配盤的耐用性,避免其在運行過程中出現非正常狀況。

1.2.3在催化劑上的進展

近年來,固定床渣油加氫技術圍繞催化劑改進、新型催化劑開發等開展了系列研究,催化劑的活性和穩定性不斷提高,催化劑的制造成本不斷降低。開發新型固定床渣油加氫催化劑比較成功的首推CLG公司,該公司的HDM催化劑在工業裝置運轉末期金屬容量可達100%以上。除CLG公司外,其他如IFP、Albemarle、Haldor Tops?e和Criterion等公司也開發了一系列渣油加氫催化劑。

據了解,CLG公司的降成本新催化劑改進技術已經獲得工業應用[9]。ICRI61是最新的脫金屬催化劑,具有較高的脫金屬活性和抗金屬污染能力,適于FCC預處理工藝,可有效地對瀝青質及其他生焦物質進行裂化,因此可改善RFCC催化劑性能。ICRI67是一種新型過渡催化劑,抗金屬污染能力較強,比常規脫金屬催化劑具有更好的脫硫和脫康氏殘炭活性。ICRI61與ICRI67組合比全部使用脫金屬催化劑脫金屬能力提高20%,并有更強的加氫脫硫活性。ICRl70是專門用于處理高金屬含量原料的加氫脫硫(HDS)催化劑,比老一代催化劑抗金屬污染能力高20%,其HDS和脫殘炭活性不變。ICRl71是一種HDS活性非常高的催化劑,與加氫脫金屬和過渡催化劑一同使用,具有更高的HDS活性,這種催化劑對環烷烴開環能力非常高,且對正構烴斷鏈能力很強,可保證FCC操作裂化程度。

IFP公司的ACT系列催化劑用于處理由原料攜帶的固體顆粒引起的壓降問題。這些頂床層材料組合使用可以提高空隙率,增大不溶物的沉積區以及捕集細小的顆粒、鐵屑和金屬絡合物。該系列催化劑包括以下兩種。

(1)ACT068、ACT069、ACT070和ACT072,惰性陶瓷材料,五孔環形,具有高的空隙率,用于捕集顆粒物和減緩壓降積累。

(2)ACT077,一種惰性大孔氧化鋁材料,為外表面帶凹槽的環形擠出條,直徑為10mm,用于捕集頂床層鐵屑。

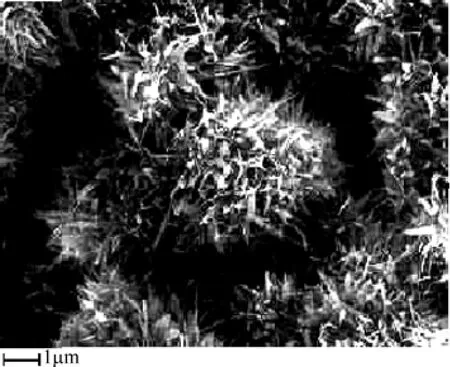

HMC845是IFP公司開發的新一代高性能加氫脫金屬催化劑。HMC845為球形,為了控制壓降可以選用不同的粒徑。HMC-845催化劑載體具有“栗子刺(chestnut hur)”多孔結構(圖4),這種結構在大孔和中孔之間具有連續的孔分布(圖5),可增加大分子的可接近性。HMC845具有極強的容金屬能力,其金屬容納能力高達100g(Ni+V)/100g新鮮劑[21]。HT-438催化劑是IFP最新開發的加氫脫硫催化劑,催化劑形狀為三葉輪。為了獲得最佳的加氫脫硫活性并保持良好的穩定性,HT-428催化劑對催化劑的活性相、形狀、顆粒直徑和空隙率進行了優化。

圖4 典型“栗子刺“結構催化劑掃描電鏡圖片

圖5 脫金屬催化劑孔徑分布(1 ?=0.1 nm)

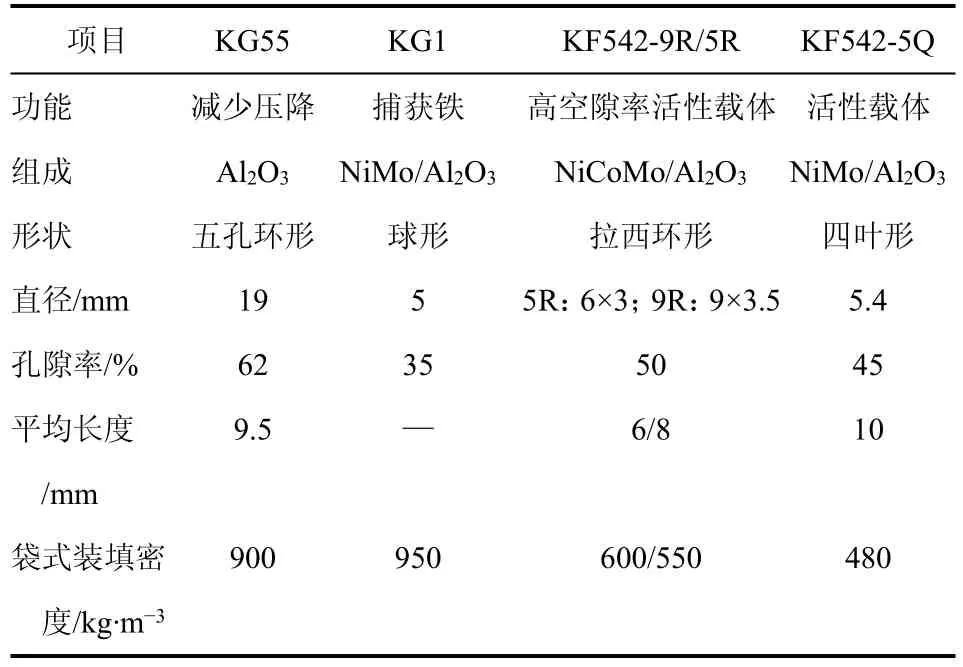

Albemarle公司開發了一系列防止裝置壓降增加或催化劑中毒的保護劑。保護劑可以阻止顆粒物形成致密層。Albemarle公司提供的用于處理顆粒物的保護劑包括KF542、KG55和KG1,見表3。Albemarle公司開發的超多孔催化劑KG1可以脫除0~200μm厚的鐵垢和固體顆粒物,以及有機鐵化物(但不具有脫除Ni、V的活性),有效減輕由于雜質鐵引起的床層堵塞問題[6]。

TK-25 TopTrapTM是Haldor Tops?e公司最新產品之一,專為脫除由液體原料帶入加氫處理裝置的雜質鐵而設計。該催化劑的幾何形狀是直徑為0.5英寸(1英寸=2.54cm)的四葉草且軸向帶有一大約3/16英寸(5.5mm)中心孔。采用TK-25填充床層的空隙率為61%,且在反應器中是按30lb/cf裝填。該材料善于捕捉加氫裝置中常見的腐蝕性硫化鐵微粒(5μm),這些細小的硫化鐵顆粒一旦進入TK-25的孔體系中即被捕集在內。TK-25的內部空隙率為25%,因而總空隙率超過86%。較大顆粒物則沉積在各四葉草間的空隙處。

表3 Albemarle公司用于處理顆粒物的保護劑

RM-5030是Criterion催化劑公司開發的新一代渣油加氫脫金屬催化劑,該脫金屬催化劑具有大孔及微孔結構,孔體積高達1.04cm3/g,可以在容納更多金屬的同時,保持較高的脫釩活性及穩定性,其金屬容量可達100%以上。RN-5650是新一代渣油加氫脫硫催化劑,該催化劑在高溫及低氫分壓下仍具有較高的加氫反應活性。與第1代催化劑RN-450和第2代催化劑RN-650-相比,RN-5650的穩定性更好[22]。

1.3國外固定床渣油加氫技術發展趨勢

固定床渣油加氫技術研發的重點在于如何延長裝置的運轉周期和突破劣質原料加工的瓶頸,其技術進步將圍繞催化劑制備、級配體系設計、工藝流程耦合和操作條件優化等方面展開。固定床渣油加氫技術未來的發展趨勢[5,7]主要有以下幾個。

(1)開發更高性能的催化劑、優化的加工工藝以及低成本的催化劑制備技術。固定床渣油加氫催化劑發展的方向為:①載體形狀設計、載體制備技術的改進與應用;②Al2O3載體擴孔技術以及大孔容與載體強度匹配技術;③活性組分負載技術開發;④抑制結焦技術;⑤降低催化劑的生產成本。催化劑主要研發方向是提高催化劑的活性和穩定性,減少催化劑用量和延長開工周期。催化劑研發的主要難點是平衡好催化劑的使用壽命與活性(催化劑級配技術),增加催化劑的脫殘炭能力、抗結焦能力及容金屬能力,提高瀝青質的加氫轉化,避免活性中心的過快中毒失活,防止反應器出現壓降和熱點。

(2)開發裝置單系列大型化工程技術,降低能耗、節省投資。隨著加氫技術的日益成熟,加氫催化劑的不斷改進和創新,加氫反應器設計水平的不斷提升成為加氫技術發展的主要方向。單系列大型化無疑會降低能耗和節省投資,以在建的某廠2.0Mt/a渣油加氫裝置為例,采用單系列比采用雙系列至少節省投資1.5億元。

(3)開發裝置快速開停工技術。固定床渣油加氫裝置催化劑更換頻率一般為每年1次,而煉廠大檢修停工周期通常為3~4年1次,如何縮短渣油加氫裝置開停工時間,減少對其他裝置的影響成為一項重要任務。通過對裝置操作模式、開停工方案、催化劑裝卸步驟、催化劑預硫化方法、催化劑失活機理等進行規律總結、技術論證、經濟評價的基礎上,開展壓減裝置開停工時間和縮短裝卸劑時間的優化研究,加強各節點之間的過渡銜接,提高裝置在線率。

(4)開發渣油加氫與催化裂化耦合技術,提高輕質油收率,使經濟效益最大化。渣油固定床加氫處理與催化裂化組合技術將是中長期內發展的重點技術,是煉廠實現超低硫汽油質量升級的關鍵。深入分析渣油加氫與催化裂化的反應機理和單元特性,歸納目前渣油加氫-催化裂化組合工藝存在的問題,對兩個重油加工單元進行更為有效地集成,采用整體優化、組合優化、工藝流程優化、產品方案優化及能量利用優化,進一步提高石油資源的利用效率,實現渣油烴類分子的定向轉化。

2 沸騰床渣油加氫裂化技術

目前世界上沸騰床加氫裂化技術主要有法國Axens公司(隸屬于IFP公司)的H-Oil工藝和T-Star工藝,美國CLG公司的LC-Fining工藝。據統計,到2013年底全球共有26套沸騰床加氫裂化裝置,總加工能力達到5654萬噸/年。其中采用H-Oil技術及T-Star技術的裝置共14套,加工能力約3100萬噸/年;采用LC-Fining技術的裝置共12套,加工

能力2557萬噸/年[11,23]。

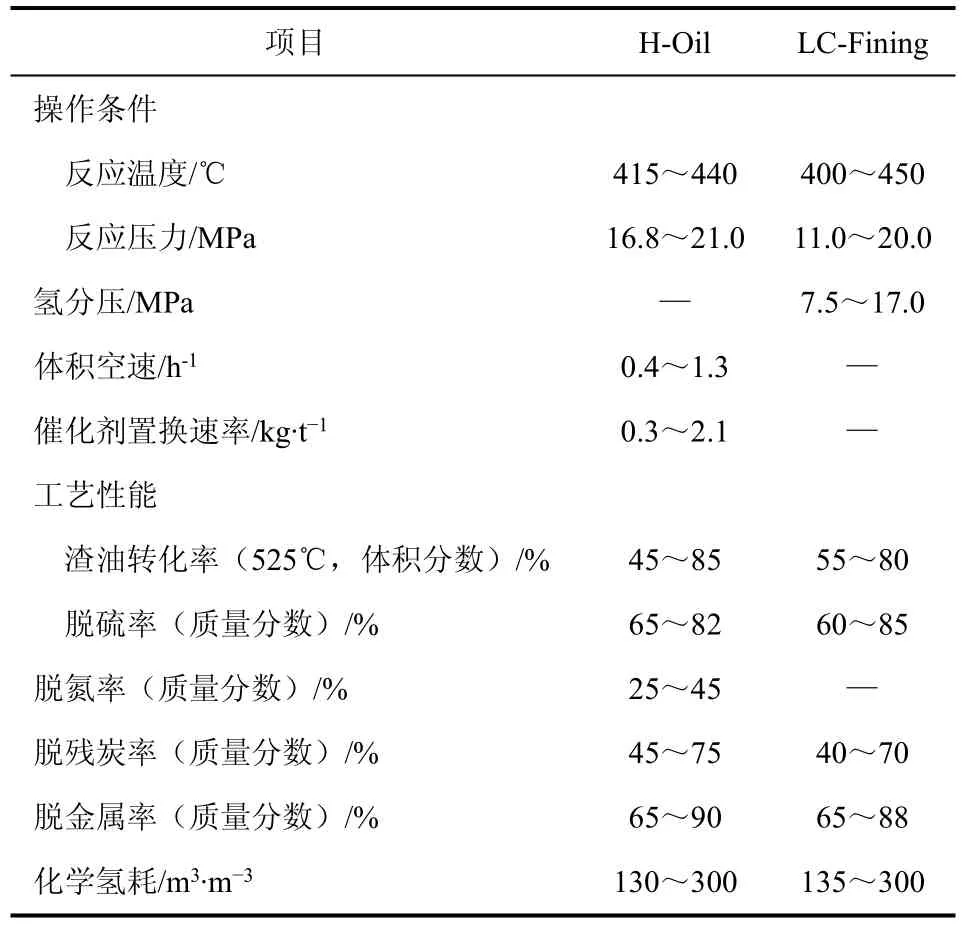

沸騰床加氫裂化工藝的關鍵是反應器,H-Oil 和LC-Fining沸騰床反應器結構基本相同,包括流體分布系統、分離循環系統和催化劑的在線加排系統。區別在于H-Oil工藝使用外循環泵,而LC-Fining工藝將循環泵內置于反應器底部。兩種工藝過程并無本質的區別,催化劑可相互通用。沸騰床加氫裂化的操作條件和工藝性能見表4。目前H-Oil工藝通常采用兩臺反應器串聯,LC-Fining工藝多采用3臺反應器串聯,這樣做除了可增大裝置規模外,還有利于提高雜質脫除率。

2.1沸騰床渣油加氫裂化技術的優勢和不足

沸騰床加氫裂化技術具有如下優點:原料適應性廣、反應器內溫度均勻、催化劑可在線加入和排出、具有較高的轉化率(相較于固定床)、運轉周期長、傳熱傳質好、裝置操作靈活。沸騰床加氫催化劑處于一種運動狀態,有利于加氫反應的進行。沸騰床加氫裂化裝置可加工高硫、高殘炭、高金屬含量的劣質渣油。如果擬加工的渣油原料的殘炭為20%~40%,金屬(Ni+V)含量為200~800μg/g,可選擇渣油沸騰床加氫裂化技術[7,10]。

表4沸騰床加氫裂化的操作條件和工藝性能

沸騰床加氫裂化技術受反應器流體力學的影響,反應器內的返混比較嚴重,催化劑磨損較大,催化劑的利用率沒有固定床高,單個反應器無法達到很高的雜質脫除率,需串聯一個或多個反應器共同實現。沸騰床加氫裂化技術存在裝置投資大、操作技術復雜、渣油轉化率不高(只有55%~75%)的問題,此外還存在柴油及未轉化渣油的安定性不好的問題,所以在工業應用上遠不如固定床廣泛[2,12]。沸騰床加氫裂化技術的輕油收率與延遲焦化相比并沒有多大的優勢,仍會產生25%~45%的燃料油(未轉化渣油),未轉化油的出路問題一直阻礙著該技術的發展。

2.2國外沸騰床渣油加氫裂化技術研究進展

經過四十多年的開發和工業應用實踐,沸騰床渣油加氫裂化技術在工藝集成、催化劑研發、工程放大、材料設備以及工業運轉等方面取得了巨大進步,安全性、可靠性、有效性大大提高,工業裝置的規模擴大、周期延長、投資降低、效益提高。近年來沸騰床渣油加氫裂化技術的主要進展[17-19]有以下幾方面。

2.2.1在工藝上的進展

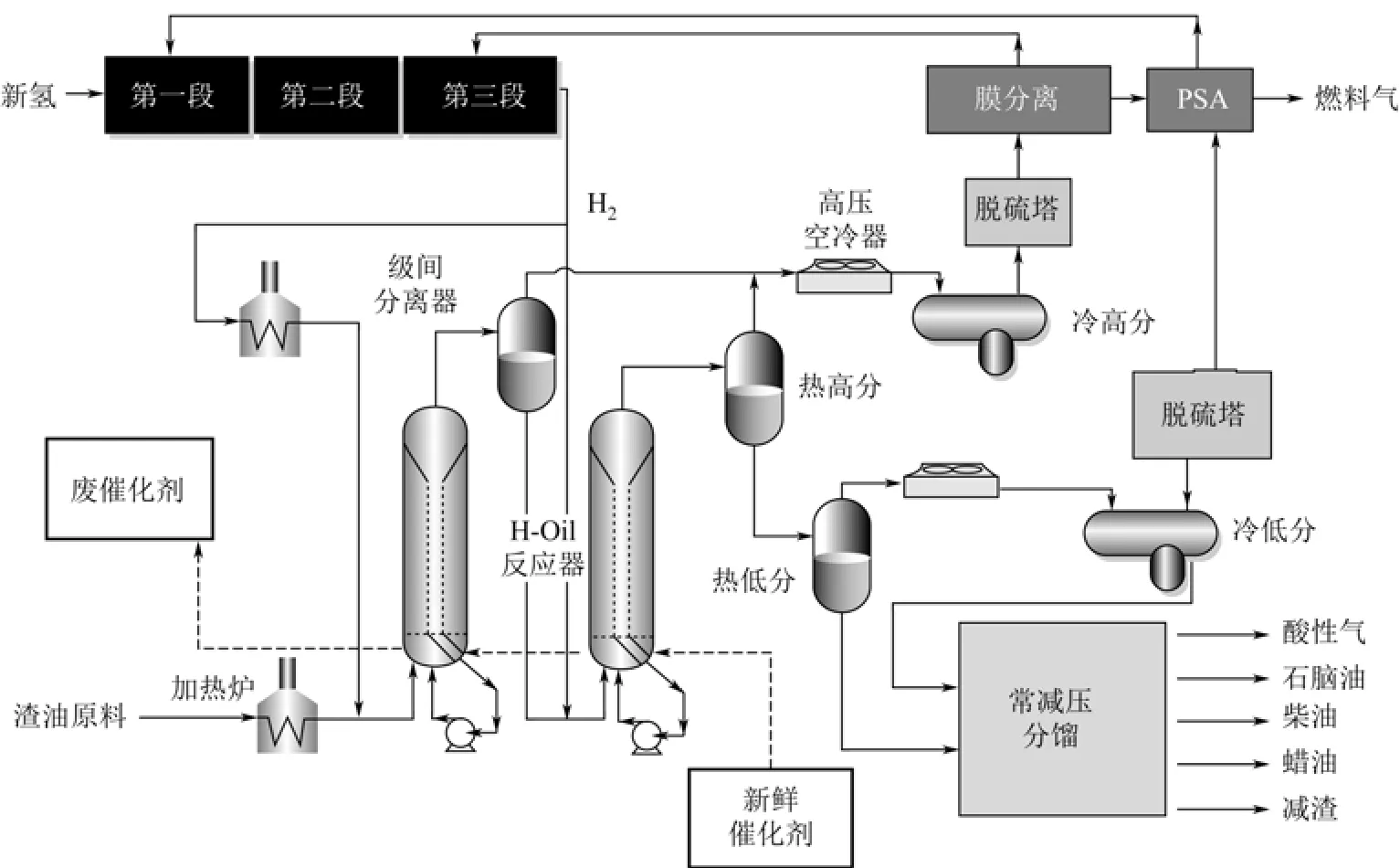

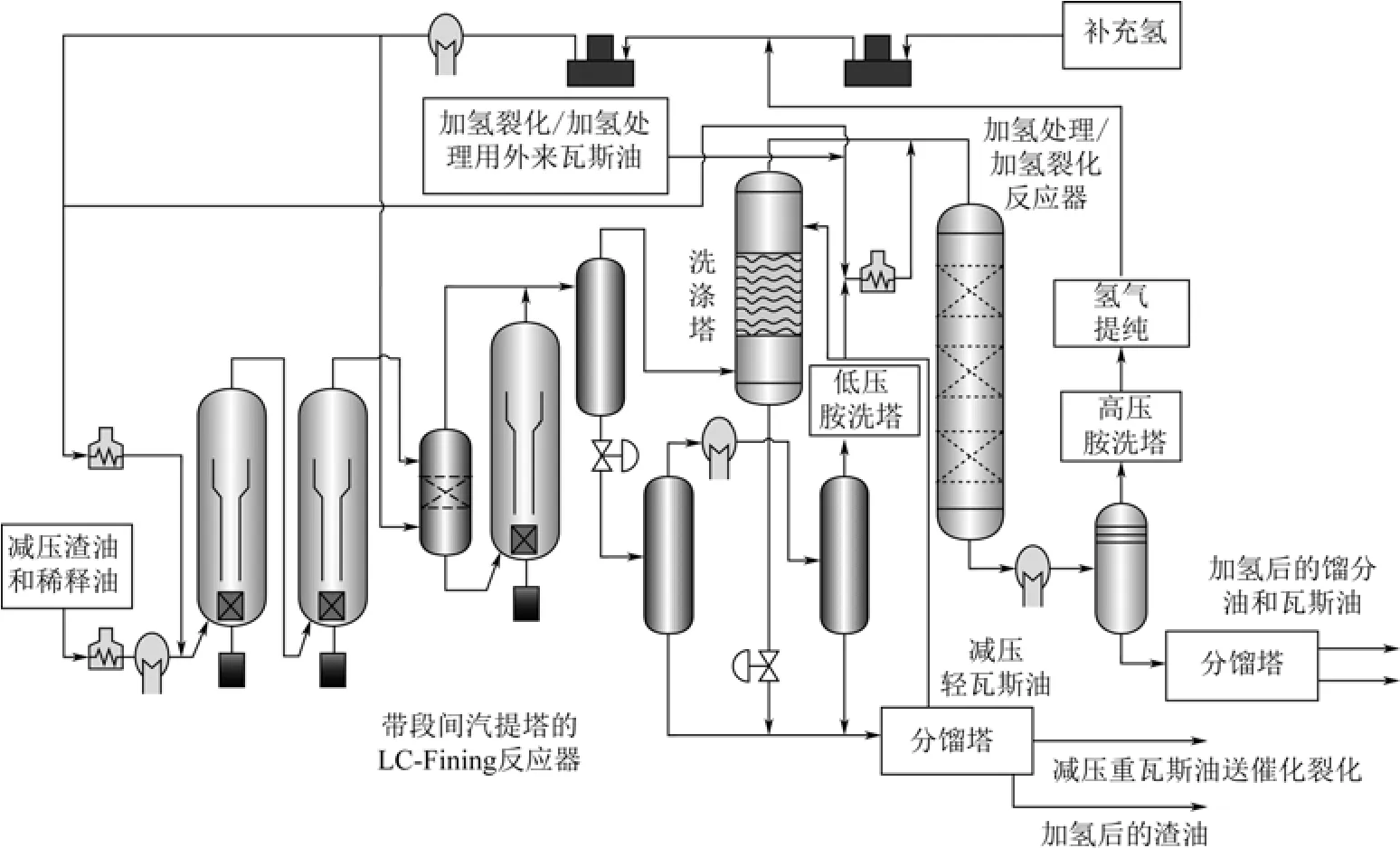

(1)提高加工能力。提高加工能力的一項措施是在H-Oil裝置的兩臺反應器之間加進一臺汽提塔(圖6)或在LC-Fining裝置的第二和第三臺反應器之間加進一臺汽提塔(圖7),分出的液相產物進第二臺(H-Oil裝置)或第三臺(LC-Fining裝置)反應器,分出的氣相產物進入第二臺或第三臺反應器下游的高壓高溫分離器。這樣做可以大幅度提高裝置的加工能力,在轉化率為65%時,裝置的最大加工能力可以由4.5萬桶/日提高到8萬桶/日[10]。以H-Oil工藝為例,在串聯的兩個反應器間加入一個分離器(圖7),可有效除去反應生成的硫化氫,大大改善了第二段反應器的反應環境,提高工藝性能和產品質量,提高單個反應器的加工能力。這項技術已在工業裝置上廣泛應用。

圖6 H-Oil工藝技術進展

圖7 LC-Fining-加氫處理/加氫裂化集成技術工藝流程

(2)降低裝置投資和操作費用。沸騰床加氫裂化反應系統與下游固定床加氫處理或固定床加氫裂化裝置實現一體化(圖7),降低了裝置投資和操作費用[28]。加氫處理裝置利用LC-Fining反應流出物中剩余的氫氣進行反應,因此不會增加循環氫壓縮機的負擔。加氫處理的反應熱用一體化加氫處理本身的氣/液流出物來急冷控制。這樣一體化的加氫處理設備件數比單獨的加氫處理裝置少50%。因LC-Fining和一體化加氫處理反應器共用一個高壓氫氣系統,故不需要新增循環氫壓縮機。一些餾分油分餾塔也是LC-Fining和一體化的加氫處理兩部分共用,因此裝置能效提高。工業實施過程中詳細的核算表明,LC-Fining-加氫處理/加氫裂化集成技術由于設備數量減少,使加氫處理或加氫裂化裝置的投資和操作費用減少35%~40%[25]。此外,LC-Fining工藝采用循環氫膜凈化技術(2007年首次工業應用),提高了循環氫濃度,減少循環量30%,減少投資,降低成本[25]。

(3)開發組合工藝。近年來,沸騰床加氫裂化技術在工藝集成方面取得了諸多進展。Axens公司開發的H-Oil-延遲焦化集成工藝是將H-Oil沸騰床加氫裂化未轉化的尾油送入延遲焦化裝置繼續進行反應以提高輕油收率。由于H-Oil沸騰床加氫裂化的殘炭脫除率在40%~70%,使得未轉化尾油中生焦母體大大減少,在焦化反應時石油焦產量必然降低,輕油收率得以大幅提高[26]。為了解決高轉化率下(80%)H-Oil工藝渣油出路和氫氣問題,Axens公司開發了H-Oil和氣化相結合的工藝路線[24]。

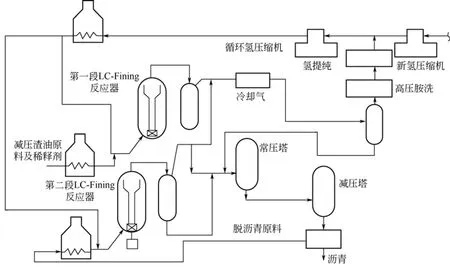

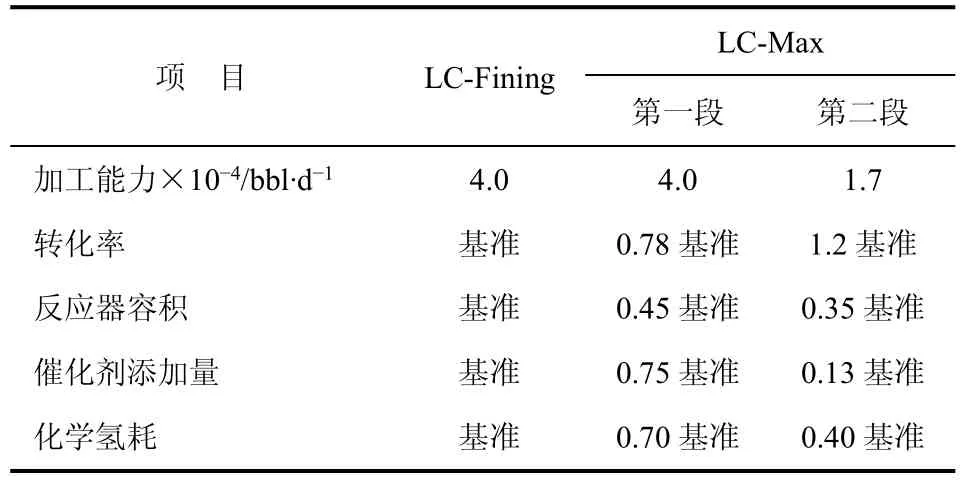

為提高渣油轉化率和輕油收率以及擴大應用范圍,CLG公司開發了LC-Max工藝。LC-Max工藝是LC-Fining和溶劑脫瀝青的組合技術,由圖8可見,LC-Max集成工藝流程由兩段加氫裂化組成:第一段在低中轉化率(48%~60%)操作,加工清潔的減壓渣油;第二段在高轉化率(75%~85%)操作,加工溶劑脫瀝青得到的脫瀝青油[10]。相比于LC-Fining工藝,LC-Max工藝不僅能夠提高轉化率和增加原料加工的靈活性,而且降低了反應系統的投資和操作費用。LC-Max工藝的第一段和第二段反應器可在更高的溫度下操作,因而需要的反應器體積更小。由于原料中的大部分金屬富集到瀝青質中,LC-Max工藝的催化劑消耗可降低10%~15%。此外,與瀝青質分子飽和和轉化反應相關的氫耗也大幅度降低。因此,LC-Max工藝為實現渣油高轉化率提供了有效的低成本解決方案[25]。

CLG公司稱,即使對于難以提高轉化率、容易生成沉積物的原料,如俄羅斯烏拉爾原油、南美Hamaca原油和加拿大冷湖原油的減壓渣油,選用LC-Max集成工藝,轉化率也可以達到80%~90%。LC-Max與LC-Fining的技術經濟指標對比見表5[25]。目前LC-Max工藝已進行了大量的中試試驗,正準備工業應用。

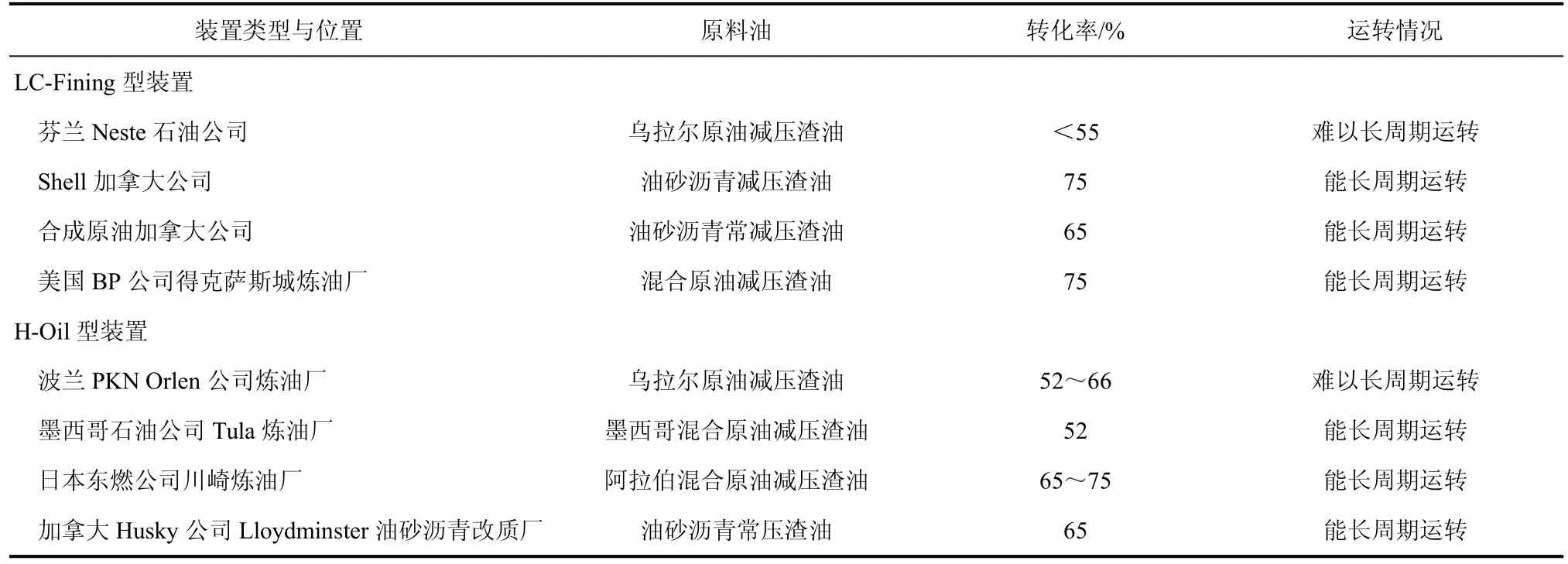

(4)提高轉化率。幾十年來,H-Oil和LC-Fining工業裝置的運轉結果表明,沸騰床渣油加氫裂化的轉化率與原料油性質(來源)關系極大(表6),一旦轉化率提高,破壞了四組分的平衡,裝置就不能長周期運轉。提高轉化率的極限是確保設備不結垢,未轉化的渣油性質穩定,裝置長期運轉,脫硫率、脫殘炭率、脫金屬率和脫氮率符合要求。據CLG公司介紹,中東減壓渣油A的轉化率可達70%,中東減壓渣油B的轉化率可達80%,但俄羅斯烏拉爾原油減壓渣油的轉化率達到55%的裝置就難以長期穩定運轉[10]。

圖8 LC-Max工藝流程

表5 LC-Max與LC-Fining的技術經濟指標對比

為提高未轉化油的穩定性/相容性,LC-Fining工藝開發了4項技術:優化利用反應稀釋油(高芳烴油)、優化反應器間的驟冷介質、大幅度減少后裂化和縮合反應、蒸餾系統優化注入稀釋組分。實踐證明,這4項技術效果明顯[25]。加拿大油砂瀝青的減壓渣油也是難以轉化的一種原料,Shell加拿大公司的沸騰床加氫裂化裝置能達到75%轉化率,主要采取了兩項技術措施:一是露天開采的油砂瀝青經過預處理已脫除一部分瀝青質;二是在渣油加氫裂化過程中添加了一部分高芳烴油。注入高芳烴油的目的是提高未轉化油的穩定性,并使下游的常減壓蒸餾系統的結垢減至最少。烏拉爾原油減壓渣油是最難轉化的原料,雖然其瀝青質含量只有5.69%,但在轉化率達到53%時反應器中就會出現瀝青質沉淀,使下游設備結垢,裝置不能運轉,且柴油和未轉化渣油的穩定性極差,見表6。芬蘭Neste公司采取的措施是在使用多相催化劑的同時加入一種油溶性均相催化劑,以促進瀝青質反應,維持裝置運轉。波蘭PKN Orlen公司采取的措施是換用一種新開發的催化劑以及添加一些高芳烴油,維持裝置在低轉化率下運轉[10]。

表6部分渣油沸騰床加氫裂化裝置的轉化率及運轉情況

2.2.2在工程上的進展

沸騰床加氫裂化技術在工程上的主要進展有以下幾項。

(1)新設計了反應器內構件和反應器頂部氣液分離器,制造反應器時采用了新型鋼材,反應器性能提高,使單系列裝置的加工能力提高到近5萬桶/天[10]。通過內構件的有效設計(旋風分離),降低了循環油中的氣體夾帶量,提高了反應系統效率和裝置能力。

(2)催化劑置換和補充系統實現自動化。

(3)開發先進的反應器循環杯,利用漩渦分離原理來提高氣液分離效率和平穩操作,改善反應動力學和增加反應器的進料量[27]。

2.2.3在催化劑上的進展

沸騰床加氫裂化催化劑通常是直徑0.8mm的小條,活性金屬組分是鎳-鉬或鈷-鉬[9]。第二代和第三代新催化劑已開發成功,使用新催化劑能使裝置的操作性能得到較大改進,特別是脫硫、脫殘炭和產品的氧化安定性,能在渣油轉化率高達80%~85%的情況下生產穩定的低硫燃料油[2]。這些新催化劑在兩器串聯的H-Oil裝置中的使用性能與第一代催化劑的比較如表7所示。由于使用新催化劑,不僅雜質脫除率提高,而且還能用高硫重質原油如阿拉伯重質原油或瑪雅重質原油的減壓渣油生產低硫低殘炭的燃料油,使未轉化渣油的價值提高。

表7渣油沸騰床加氫裂化新催化劑的使用性能

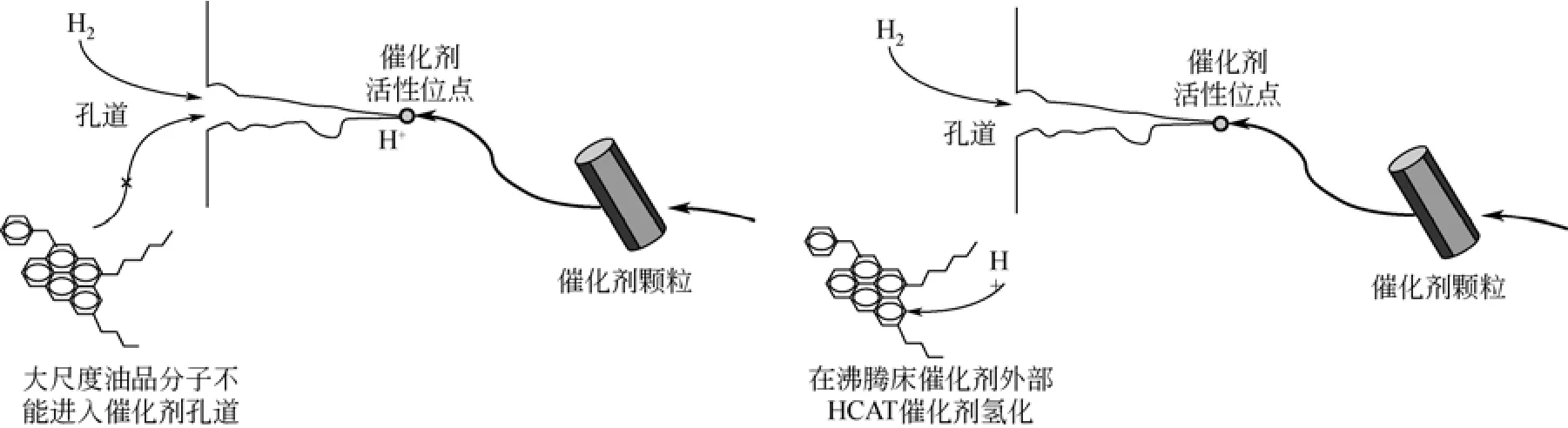

為了提高轉化率,減少未轉化油中沉積物的生成量,HTI公司(Headwaters Technology Innovations Group)開發了一種與固體催化劑一起使用的液體催化劑(圖9),這種液體催化劑可以促進氫向瀝青質轉移,使瀝青質實現較高的轉化率,避免未轉化油沉淀析出。在反應條件不變的情況下,渣油轉化率提高5%~10%,溫升增大,燃料油產品中的沉積物減少50%以上,加熱爐負荷降低。美國Convert煉油廠H-Oil裝置實際使用的結果表明,年節省生產成本400萬美元。

美國先進煉油技術公司(ART)為解決波蘭Plock煉油廠H-Oil渣油沸騰床加氫裂化裝置的設備結垢和未轉化渣油不穩定問題,還專門開發了一種少生成沉積物的新催化劑,與原用的第二代催化劑相比,在脫硫、脫金屬、脫殘炭和渣油轉化率略高的情況下,使用新催化劑減少沉積物生成35%~40%[24]。

HRI公司開發的廢催化劑再生技術包括丙酮洗滌除油、酸洗除金屬和常規燒焦復活3個步驟。再生以后的催化劑活性接近新鮮催化劑水平,因而可以大大減少新鮮催化劑用量。一套250萬噸/年的渣油沸騰床加氫裝置由于新鮮催化劑用量減少,每年可節省催化劑3500萬美元。

2.3國外沸騰床渣油加氫裂化技術發展趨勢

圖9 HTI公司HCAT催化劑反應機理

沸騰床加氫裂化技術已趨于成熟,應用在不斷擴大,是未來重質和劣質渣油加工的重點發展方向和趨勢[7,29-30]。

(1)操作模式多樣化重質原油和超重原油的加氫改質達到管道輸送的要求;高金屬原料油及煤焦油的加氫將沸騰床作為預處理反應器,為固定床加氫裝置提供原料;重質和劣質渣油加氫為RFCC提供原料。

(2)工藝流程不斷改進優化反應器串聯技術,設置級間分離器,提高雜質脫除率和轉化率,大幅度提高裝置處理量。優化氫氣管理,采用夾點技術實現氫氣梯級高效利用,降低氫氣成本。優化燃料油調和技術。

(3)上下游裝置一體化沸騰床渣油加氫裝置與餾分油加氫處理或加氫裂化裝置聯合,共用循環氫機,降低裝置投資和操作費用,減少能耗。

(4)組合工藝技術沸騰床加氫裂化工藝可與催化裂化、溶劑脫瀝青、延遲焦化、餾分油加氫裂化、重油加氫處理或部分氧化制氫等進行工藝耦合,以充分利用重油資源適應清潔生產的需要。

(5)新型催化劑的開發提高催化劑的活性(脫硫率、脫殘炭率和脫金屬率);提高轉化率,保證產品穩定;提高催化劑的機械強度,改變成便于輸送的形狀(目前為條狀),以減少催化劑破損;降低反應溫度使催化劑結焦最小化并降低反應壓力;開發催化劑梯級利用及高效再生技術,降低催化劑操作成本。

(6)應用領域不斷擴大主要應用于重質油加氫裂化、煤液化和頁巖油加工等領域。

3 移動床渣油加氫技術

移動床渣油加氫技術是在固定床的基礎上加以改進而發展起來的。移動床加氫技術在工業上主要用作固定床的前置反應器系統,目的是脫除劣質原料中的大部分金屬,以減輕后續固定床反應器的負荷。在移動床加氫工藝過程中,反應器中的舊催化劑可連續或間歇排出,新鮮催化劑可連續或間歇加入,使反應器中催化劑始終保持較高的脫金屬活性。目前,移動床渣油加氫工藝主要有Chevron公司的OCR工藝,Shell公司的Hycon工藝和IFP公司的HYVAHL-M技術。目前,全球移動床渣油加氫裝置共有6套,總加工能力達15.45Mt/a,其中Chevron公司OCR裝置5套,Shell公司的Hycon工藝裝置1套,HYVAHL-M技術無工業化裝置[7]。移動床加氫技術按照催化劑與原料流向異同可分為逆流式(如OCR工藝、HYVAHL-M技術)和并流式(如Hycon工藝)。逆流移動床工藝的催化劑消耗量小于順流工藝[15]。OCR工藝(onstream catalyst replacement process)是Chevron公司在1992年開發成功的技術。OCR技術可提高固定床渣油加氫裝置的處理能力或提高產品質量,可加工金屬(Ni+V)含量高于400μg/g的渣油,或對金屬含量低的原料進行深度脫硫[31]。Hycon技術是Shell公司最初于1985年開發的,其反應系統由料倉式反應器和固定床反應器組成,包括兩個反應系列,每個系列有三臺串聯的料倉式反應器進行加氫脫金屬,兩臺固定床反應器進行加氫脫硫[32]。

移動床加氫技術有以下優點[33]:①可以加工高金屬、高殘炭的渣油原料;②延長固定床催化劑的使用壽命,降低催化劑的成本;③縮短停工時間,延長固定床渣油加氫裝置的運轉周期,相當于增加總加工能力;④解決了保護反應器常發生的堵塞問題;⑤可實現催化劑的在線加排,廢催化劑總量減少,催化劑利用率高,金屬濃度增加,有利于回收其中的金屬。如果擬加工的渣油原料的殘炭小于20%,金屬(Ni+V)質量濃度為200~400μg/g,可選擇移動床渣油加氫技術[7]。

移動床渣油加氫技術至今尚未在工業上獲得廣泛應用。移動床加氫技術的成熟性不如固定床加氫技術,反應器結構復雜,裝置投資相對較高,操作難度大,控制系統要求較高,催化劑的連續加入和引出難以實現,其細小顆粒會進入后續的固定床反應器內,造成床層壓降上升[7]。移動床渣油加氫技術近幾年沒有大的進展,研究很少,暫不作為渣油加氫工藝的有效手段。

4 懸浮床渣油加氫裂化技術

懸浮床加氫裂化技術是由20世紀40年代的煤液化技術發展而來的。懸浮床加氫裂化是在臨氫與充分分散的催化劑和/或添加劑共存的條件下于高溫、高壓下發生熱裂解與加氫反應的過程。懸浮床反應器所用催化劑或添加劑的粒度較細,呈粉狀,懸浮在反應物中,可有效抑制焦炭生成。懸浮床加氫技術對原料的雜質含量基本沒有限制,甚至可加工瀝青和油砂。由于懸浮床加氫裂化技術可以解決渣油轉化率不高的限制,近些年來利用這項技術加工渣油已成為煉油工業的熱點和重點。

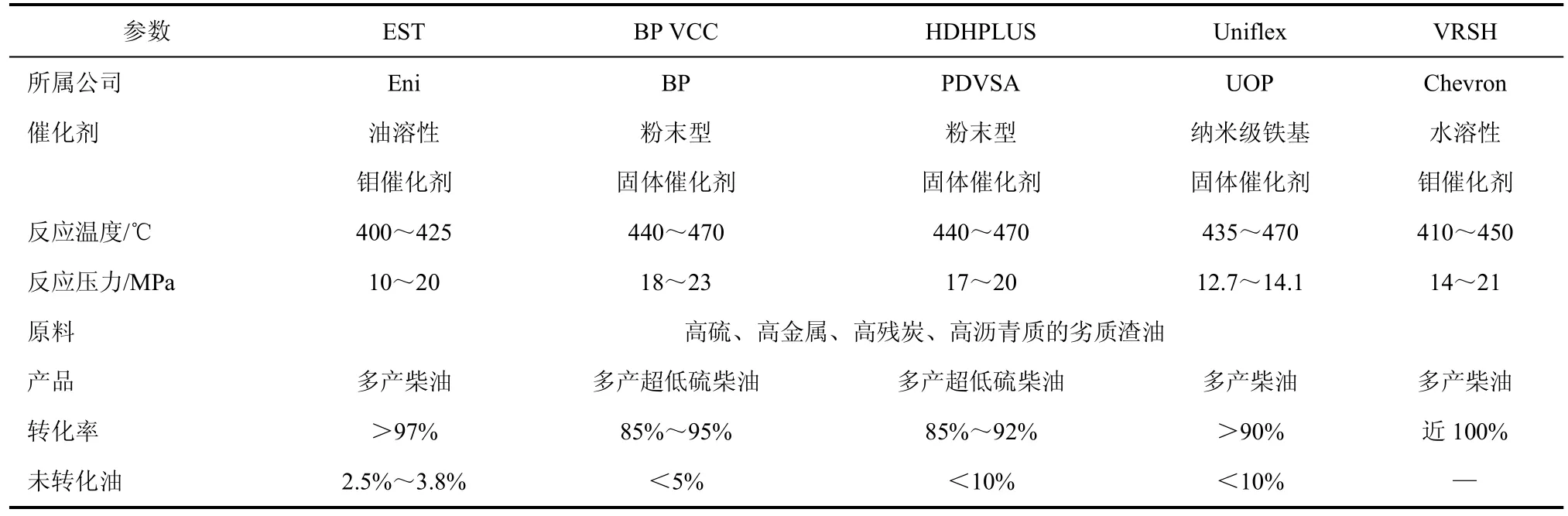

目前正在建設工業裝置的渣油懸浮床加氫裂化技術有以下5種[10]:①意大利埃尼公司(Eni)的EST技術;②英國石油公司(BP)的BPVCC技術;③委內瑞拉國家石油公司(PDVSA)的HDHPLUS技術;④美國UOP公司的Uniflex技術;⑤美國Chevron公司的VRSH技術。國外主要渣油懸浮床加氫裂化技術的工藝條件見表8。

4.1懸浮床渣油加氫裂化技術的優勢和不足[34]

懸浮床加氫裂化技術是轉化率大幅度提高的渣油深度轉化原始創新技術,具有如下優點:①原料適應性非常強;②空筒反應器,無特殊內構件,結構簡單,裝置投資低;③渣油轉化率高(可在≥90%的轉化率下操作),輕油收率高,柴汽比高,化學氫耗較低,加工費用低;④工藝簡單,操作靈活,既可在高轉化率下操作,也可在低轉化率下操作;⑤催化劑簡單、廉價,可連續補充和排出;⑥不存在床層堵塞和壓降問題,也不存在反應器超溫現象。

懸浮床加氫裂化技術的缺點是產品質量差,尾油金屬含量和殘炭值很高,二次加工性能差。懸浮床加氫裂化過程在高轉化率下操作時,少量殘渣很難得到利用,此外由于原料質量差,導致反應器、循環管路、泵設備容易產生結焦。懸浮床加氫技術進行大規模工業化需要進一步解決反應器及相關工程放大方面的技術難題。

4.2國外懸浮床渣油加氫裂化技術研究進展

近幾年來,一些國際知名石油公司為了提高原油加工深度,加大了對渣油懸浮床加氫裂化技術的研發投入,取得了突破性進展,其研究進展主要集中在工藝流程的優化、工程放大及催化劑研發等方面。

(1)在工藝上的進展[3]渣油加氫改質的核心在于合理地控制轉化深度,將瀝青質等易于聚沉的大分子在保持整個膠體體系穩定的基礎上逐步轉化,避免其生成“第二液相”導致生焦。只有將反應控制在轉化極限點之前,維持整個反應體系的動態平衡才能使重油得到逐級轉化。

EST工藝在反應過程中采用先進的控制系統,并根據原料油質量對工藝苛刻度進行優化,使渣油處于穩定狀態,保證反應物到達轉化極限點之前停止反應,有效地避免了瀝青質沉淀生焦和設備結垢,確保了裝置的長周期運轉。EST工藝采用了未轉化油循環的操作方案,從脫瀝青裝置流出的未轉化的渣油與芳香性較高的新鮮原料油混合,可以使循環油恢復膠體穩定性,經多次循環后系統達到穩定狀態,從而實現了瀝青質的再轉化,避免了反應過程中的結焦。EST工藝為限制原料渣油中的金屬(鎳和釩)的積累,必須排出少量(小于3%)未轉化的尾油。

BP VCC工藝是懸浮床熱反應系統與滴流床加氫處理系統在相同溫度和壓力下運行的集成工藝,中間連接的是熱分離器,它能確保轉化產物與未轉化尾油完全分離。與其他技術相比,這種集成工藝的優點是投資省、產品質量高和熱效率高。BPVCC技術的反應系統采用幾臺反應器串聯的形式,以克服返混的不利影響。

最近,Intevep(PDVSA石油研究及技術支持中心)和IFP公司聯合開發了一種改進型工藝HDHPLUS,這種新工藝適合處理雜質含量高的劣質重/渣油,可以脫除原料中的全部金屬,與改進前工藝相比,新工藝的餾分油產率更高,殘渣產生量大幅減少。

Uniflex工藝的核心是上流式反應器,反應器進料分配器與過程參數優化組合,在近絕熱條件下反應,可延長進料中重質組分在催化劑上的停留時間,并減少二次裂化反應。Uniflex工藝將原料油和循環氫分別加熱到反應溫度;反應流出物在反應器出口通過驟冷終止反應;部分減壓重瓦斯油循環返回漿態床反應器進一步轉化。Uniflex工藝將部分未轉化殘渣用作附近水泥廠的燃料油,實現了重油的綜合利用。

表8國外主要渣油懸浮床加氫裂化技術的工藝條件

VRSH工藝采用多反應器串聯方式,基于原料油的完全轉化,依靠多步反應/分離步驟的結合,使原料油中不同的輕重組分實現了分步轉化,減輕了反應的苛刻度,在控制生焦的情況下實現了加氫處理的連續操作。此外,在反應器1和反應器2之間引入部分VGO,提高原料的膠體穩定性,抑制反應物結焦。這一做法與EST工藝的理論基礎一致,雖然方式不同,但是卻達到了相同的效果[35]。

(2)在工程上的進展[2]ENI公司準備建設兩套工業化裝置。第一套建在意大利Sannazzaro煉廠,加工能力115萬噸/年,2013年投產,是目前渣油懸浮床加氫裂化技術距離實現工業化最近的一套裝置。第二套建在意大利Taranto煉廠,加工能力70萬噸/年,投產時間未定。

目前正在建設的BPVCC懸浮床加氫裂化工業裝置有3套:第一套建在我國延長石油集團,加工能力50萬噸/年,以煤焦油為原料,主要生產柴油,2013年投產;第二套也是建在我國延長石油集團,加工能力也是50萬噸/年,以煉廠減壓渣油和粉煤為原料,主要生產柴油,2014年投產;第三套工業裝置建在俄羅斯,加工重質劣質減壓渣油,預計2015年投產。

2006年,委內瑞拉石油公司宣布與法國Axens公司合作建設兩套HDHPLUS工業裝置。第一套建在委內瑞拉Puerto La Cruz煉廠,加工減壓渣油,建設中,2016年投產;第二套計劃建在委內瑞拉El Palito煉廠。

UOP公司改進了Uniflex裝置的設計,使裝置投資和操作費用都有所降低。Uniflex技術第一套工業裝置建在巴基斯坦卡拉奇煉油廠,加工減壓渣油,計劃2016年投產,屆時將生產柴油200萬噸/年、潤滑油22.5萬噸/年。

VRSH技術的工業示范裝置(17.5萬噸/年)正在籌建,其工業化應用還有較長的路要走。目前,中國海洋石油總公司下屬中海石油煉化有限責任公司(COPL)正與Chevron合作,共同推進該技術的工業化以及全球市場推介。

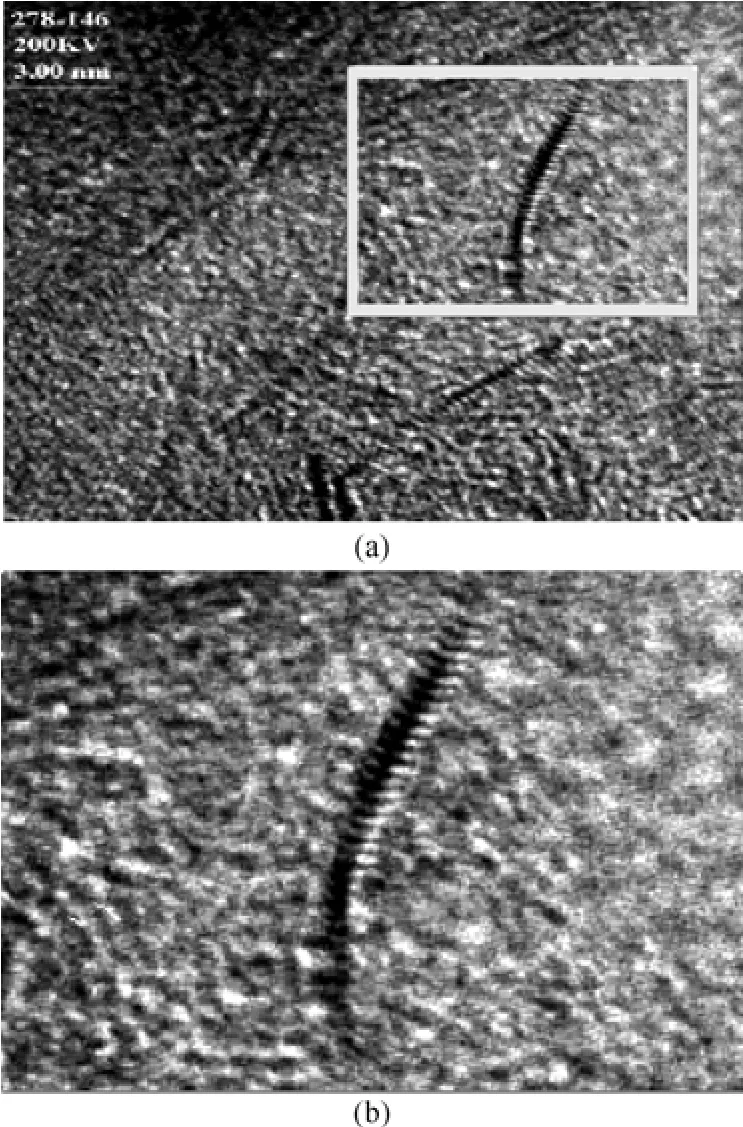

(3)在催化劑上的進展EST工藝采用油溶性鉬化合物作為催化劑,反應過程中,鉬基催化劑原位分解生成納米級MoS2催化劑顆粒,均勻地分散在原料油中,與氫氣接觸發生反應。原料油在反應溫度下發生C—C鍵的斷裂產生自由基,濃度高達幾千μg/g的催化劑可以有效防止自由基再結合進一步生成焦炭,因而大大地提高了加氫反應活性,抑制了反應生焦。圖10是工業示范裝置運行時取出的MoS2催化劑的HRTEM圖。從圖10中可以看出,大部分MoS2呈現高度分散的單分子層結構,2~3層堆垛結構僅占很少一部分,這種單分子層分散結構在整個反應過程中得以保持,為催化反應提供了極高的加氫活性,有效地促進了重油/渣油的轉化[36]。

根據最近報道,BPVCC所用的是一種非金屬催化劑[37],是一種煉鋁工業的廢料或褐煤半焦,并且含有鎳和鐵,呈粉末狀,其用量通常為不大于2%(質量分數),成本較低。

HDHPLUS所用的催化劑是委內瑞拉富產的一種天然礦物,其中含4%~5%的釩和1%的鎳。它不僅有加氫轉化功能,還能抑制氣體和焦炭生成,容金屬能力強。催化劑用量為2%~5%。HDHPLUS的催化劑成本很低,但需要減少添加量,以免排出過多的固體廢物。Intevep公司聲稱,99%的固體催化劑可以從未轉化的尾油中分離回收。HDHPLUS工藝在中試裝置上研究了兩種固體廢物的處理方法:一種是將廢催化劑作為冶金工業原料;另一種是將廢催化劑再生,兩種方法可以聯合使用[35]。

圖10 EST工藝中催化劑MoS2 的HRTEM圖

Uniflex工藝采用廉價的鐵基納米分散型催化劑,除了具備較好的加氫性能外,這種催化劑還具有巨大的比表面積,可以阻礙生焦前體的聚結,抑制中間相的生成,促進瀝青質等大分子轉化為小分子,減少生焦量。目前,UOP公司正在研發第二代催化劑,使用這種催化劑可以比當前催化劑消耗量減少50%,同時保持更高的催化性能,因此操作成

本進一步降低[38]。

VRSH工藝催化劑可循環利用[39]。經低溫、中溫、高溫三步硫化后的催化劑、H2和H2S的混合氣與原料油混合進入漿態床反應器,加氫轉化及產物分離后,蒸餾塔底油一部分返回反應器進一步轉化,較重部分經過溶劑脫瀝青后,含催化劑和鎳釩等金屬硫化物的殘渣經過部分氧化區處理,金屬硫化物轉化為氧化物MoO3、NiO、V2O5,再經還原區還原,V2O5轉化為V2O4,然后經氨水溶解,MoO3與氨水反應而溶解,而NiO、V2O4不溶解,這樣就除去了金屬鎳、釩,最后經加熱脫除多余氨氣,催化劑鉬實現了回收,再經過低、中、高溫硫化及脫氨處理回到反應的起始狀態,從而完成了催化劑的循環利用。

4.3國外懸浮床渣油加氫裂化技術發展趨勢

懸浮床渣油加氫是一種具有良好應用前景的渣油加氫轉化技術,有待進一步改進和完善。結合最新懸浮床加氫技術的研究進展,未來的研究發展趨

勢大體歸納為如下幾個方面[3,35-36,40]。

(1)渣油膠體體系渣油是一個復雜的膠體體系,在反應過程中,需要弄清反應物各組分在數量、性質和組成上的匹配性,氫氣在原料油中的溶解性,反應溫度、轉化極限和催化劑濃度的關聯性,以便精確控制懸浮床反應器溫度,通過工藝優化解決尾渣和結焦問題,并與現有加氫處理裝置高效集成。

(2)反應器流體力學性質和傳質、傳熱過程懸浮床加氫反應涉及氣液固三相,研究懸浮床內反應物料的流動與傳質、傳熱機制,可以為懸浮床的設計開發與工業放大提供理論指導。

(3)開發高活性分散型催化劑目前,許多懸浮床加氫反應催化劑的活性組分是鉬,成本依然很高,這就使得催化劑的回收和循環利用成為必然。開發新型催化劑、提高催化劑對瀝青質等重組分的催化加氫效果、簡化催化劑回收方式、減少催化劑用量、降低催化劑成本也是懸浮床加氫反應的重要研究方向。

(4)殘渣利用和環境保護問題早期的懸浮床加氫工藝會產生一部分含固體粉末的殘渣,較新的懸浮床加氫技術雖然側重于重油的全面轉化,但是在實際的工業運轉過程中,仍然會外甩部分尾油(一般<1%),如何妥善處理和利用這部分殘渣和尾油,避免環境污染,也是一個重要的研究方向。

5 結語

石油是寶貴的不可再生資源,提高石油利用率的關鍵在于渣油的深度轉化。渣油加氫是實現渣油清潔高效轉化的關鍵技術,正逐漸成為煉廠最主要的渣油加工技術手段。在渣油加氫技術中,固定床工藝無疑是最成熟、可靠和應用最廣泛的工藝,在可預見的未來,仍將是渣油加氫的主流工藝技術。為了延長運轉周期,可在固定床反應器之前增加UFR反應器或PRS反應保護器。沸騰床加氫裂化技術已趨于成熟,催化劑的利用率高,渣油加氫轉化率也較高,應用領域不斷擴大,是未來加工高殘炭、高金屬減壓渣油的首選技術。移動床加氫技術至今尚未在工業上獲得廣泛應用,近幾年沒有大的進展,暫不作為渣油加氫工藝的有效手段。懸浮床加氫裂化技術是當今煉油工業世界級的難題和前沿技術,雖然尚未實現工業化應用,但正在建設多套工業裝置,具有廣闊的發展前景,如果工業應用成功,必將引發煉油工業的深刻變革。根據原料性質及產品方案,充分發揮不同類型渣油加氫技術的特點和優勢,通過與催化裂化、焦化、溶劑脫瀝青等重油加工工藝的優化組合,必將顯著提高煉廠的輕油收率和經濟效益。

參考文獻

[1]Petkov K,Stratiev D.Residue upgrading:Challenges and perspectives[J].Hydrocarbon Processing,2009,88(9):93-96.

[2]任文坡,李雪靜.渣油加氫技術應用現狀及發展前景[J].化工進展,2013,32(5):1006-1011.

[3]劉元東,郜亮,溫朗友,等.漿態床重油改質技術新進展[J].化工進展,2010,29(9):1589-1595.

[4]Casta?eda L C,Mu?oz J A D,Ancheyta J.Combined process schemes for upgrading of heavy petroleum[J].Fuel,2012,100:110-127

[5]Meena Marafi,Anthony Stanislaus.Handbook of Spent Hydroprocessing Catalysts:Regeneration,Rejuvenation,Reclamation,Environment and Safety[M].New York:Elsevier,2010:35-48.

[6]江波.渣油加氫技術進展[J].中外能源,2012,17(9):64-67.

[7]李浩,范傳宏,劉凱祥.渣油加氫工藝及工程技術探討[J].石油煉制與化工,2012,43(6):31-38.

[8]Ancheyta,Jorge.Modeling of Processes and Reactors for Upgrading of Heavy Petroleum[M].CRC Press,Taylor &Francis Group,2013:45-64.

[9]邊鋼月,張福琴.渣油加氫技術進展[J].石油科技論壇,2011(6):13-18.

[10]姚國欣.渣油深度轉化技術工業應用的現狀、進展和前景[J].石化技術與應用,2012,30(1):3-7.

[11]方向晨.國內外渣油加氫處理技術發展現狀及分析[J].化工進展,2011,30(1):95-104.

[12]卜蔚達.重油加氫技術特點和發展趨勢[J].化學工程與裝備,2010(3):113-115.

[13]劉慧娟,周華群,郭緒強,等.劣質殘渣油的加工和應用技術進展[J].中外能源,2012,17(2):74-75.

[14]Ronald Birkhoff,Matti Nurminen.Refining Processes Handbook.Hydrocarbon processing[M].Gulf Publishing Company,2006:195-201.

[15]石亞華.石油加工過程中的脫硫[M].北京:中國石化出版社,2009:428-430.

[16]Threlkel Rich,Dillon Chris,Singh Udayshankar G.Increase flexibility to upgrade residuumusing recent advances in RDS/VRDS-RFCC process and catalyst technology[J].Journal of the Japan Petroleum Institute,2010,53(2):65-74.

[17]Jean Pau,Margotin.Conversion options for clean fuel production[C]//Refining Challenges &Way Forward,New Delhi,April 16-17,2012

[18]Shishtari Jalil M.Raising the performance bar for atmospheric resid hydroconversion units[C]//NPRAAnnual Meeting,Amsterdam,The Netherlands,2005,AM-05-54

[19]Moyse B M.Ring-shaped catalysts make the grade[J].Petroleum Technology Quarterly Catalysis,2010,15(2):28.

[20]Sumanth A,Gavin M,Kris P,et al.Impact of flow distribution and mixing on catalyst utilization and radial temperature spreads in hydroprocessing reactors[C]//AFPM:AFPM Annual Meeting.San Antonio,2013:AM-13-13.

[21]Kressmann S,Guillaume D,et al.A new generation of hydroconversion and hydrodesulfurization catalysts[C]//14th Annual Saudi-Japanese Symposium,Catalysts in Petroleum Refining and Petrochemicals,Saudi Arabia,2004.

[22]夏恩冬,呂倩,董春明,等.固定床渣油加氫處理催化劑發展現狀[J].精細石油化工進展,2014(2):45-49.

[23]Arora A,Mukherjee U.Refinery configurations for maximising middle distillates[J].Petroleum Technology Quarterly,2011,16(4):75-83.

[24]Ujjal Muckherjee,Terry Mayer,Bharat Srinivasan.Hydroprocessing Revamp Configuration[J].Petroleum Technology Quarterly,2005, 10(2):49-56.

[25]Mario Baldassari,Ujjal Mukherjee.LC-MAX and other LC-Fining process enhancements to extend conversion and on-stream factor[C]//US:AFPMAnnual Meeting,San Diego,CA,2012.

[26]Wisdom L,Duddy J,Morel F.Debottlenecking a delayed coker to improveoverallliquidyieldandselectivitytowards dieselfuel[C]//US:AFPM Annual Meeting in San Diego,California,2012.

[27]Colyar J J.Ebullated-bed reactor technology[C]//30th Anniversary of IFP's CEDI"Rene Navarre" Industrial Development center,Sept,41-49,1997,Lyon.

[28]Sigrid Spieler,Art Dahlbert,Ujjal Mukherjee.Upgrading Residuum to Finished Products In Integrated Hydroprocessing Platforms Solutions and Challenges[C]//NPRAAnnual Meeting,AM-06-64.

[29]DavidWadsworth.LC-FiningOptionsforHeavyOil Upgrading[C]//NPRA Annual Meeting,AM-08-33.

[30]Gary Sieli,Nash Gupta.Delayed Coking and LC-Fining Technology-A Winning Combination[C]//2008 ERTC Coking and Gasification conference,Rome,Italy.

[31]Reynolds B E,Bachtel R W,Yagi K.Chevron’s on stream catalyst replacement(OCRTM)provides enhanced flexibility to residue Hydrotreaters[C]//NPRA Annual Meeting,San Antonio,1992,AM-92-61.

[32]Ohan S Rana,Vicente sámano,Jorge Ancheyta,et al.A review of recent advances on process technologies for upgrading of heavy oils and residua[J].Fuel,2007,86:1216-1231.

[33]Ancheyta Jorge,Speight James G.Hydroprocessing of Heavy Oils and Residua[M].Florida:CRC Press,2007:261-277.

[34]Zhang S,Liu D,Deng W,et al.A review of slurry-phase hydrocracking heavyoil technology[J].Energy Fuels,2007,21(6):3057-62.

[35]吳青.懸浮床加氫裂化-劣質重油直接深度高效轉化技術[J].煉油技術與工程,2014,44(2):2-8.

[36]Giuseppe Bellussi,Giacomo Rispoli.Hydroconversion of heavy residues in slurry reactors:Developmentsand perspectives[J].Journal of Catalysis,2013:189-200.

[37]Gerald Parkinson.A“perfect storm”for US[J].Petroleum Refining Industry&Chemical Engineering,2010,117(5):21-24.

[38]Dan G,Mark V W,Paul Z,et al.Upgrading residues to maximize distillate yields with the UOP UniflexTMprocess[C]//NPRA Annual Meeting,San Antonio,USA,2009.

[39]Farshid D,Renolds B.Integrated in-line pretreatment and heavy oil upgrading process:US,2007/0138058 A1[P].2007-06-21.

[40]Casta?eda Luis C,Mu?oz José A D,Ancheyta Jorge.Current situation of emerging technologies for upgrading of heavy oils[J].Catalysis Today,2014,220-222:248-273.

綜述與專論

Research progress in hydroprocessing technology for imported residuum

ZHANG Qingjun,LIU Wenjie,WANG Xin,JIANG Lijing,GENG Xinguo

(Fushun Research Insitute of Petroleum and Petrochemicals,SINOPEC,Fushun 113001,Liaoning,China)

Abstract:With the use of increasingly heavy crude oil and stricter environmental requirements,residuum hydroprocessing technologies have become a key upgrading process to improve the yield of light oil in refineries.This paper focuses on the main residuum hydroprocessing technologies at present,compares four types of processes,including fixed bed,ebullated bed,slurry bed and moving bed,and analyzes the present status and developing trend of main residuum hydroprocessing technologies abroad in detail.Fixed bed hydrotreating technology is the most mature one,and it will continue to dominate in the foreseeable future.Ebullated bed hydrocracking technology is becoming mature,which represents the future of hydrocracking technology.Moving bed hydrogenation technology isn’t an effective means temporarily.Slurry bed hydrocracking technology hasn’t realized its industrial application yet,but several sets of it are under construction and have a good potential.Optimized and integrated with other heavy oil processing technology will improve economic benefits significantly.

Key words:hydrogenation;fixedbed;ebullated bed;moving bed;slurry bed

收稿日期:2014-11-02;修改稿日期:2015-01-07。

DOI:10.16085/j.issn.1000-6613.2015.08.014

文章編號:1000–6613(2015)08–2988–15

文獻標志碼:A

中圖分類號:TE 624.4+3